基于ABAQUS的服务器跌落仿真与实验研究

2021-11-25张海龙

张海龙

(浪潮电子信息产业股份有限公司 高效能服务器与存储技术国家重点实验室,济南 250101)

0 引言

服务器产品在出厂前需要经过试验验证,满足某方面的标准才能出货。其中包装运输跌落通过实验验证是服务器产品出厂前最基本的测试要求。

传统的流程是样机—试验—结构改进—样机—试验。往往为了通过试验,需要如此反复数次。不仅导致开发费用上升,甚至严重延误开发周期,给企业造成重大损失。为了缩短开发周期,提前预判设计缺陷,很多大型企事业单位及研究机构都将仿真分析纳入了正向流程。但仿真的大量引入也会带来一个问题。错误的定性仿真结果与精度较差定量的仿真结果往往导致设计人员做出错误的决策,因此仿真分析的精度提升显得越发重要。采用显式算法的动力学仿真计算,影响仿真精度的主要因素有网格尺寸、单元类型、有限元连接方式、材料模型等。

本文将使用成熟的模型简化处理方法,选取合适的缓冲包装的材料本构模型,通过对某服务器进行包装跌落仿真分析与实验对标验证方法的可靠性。

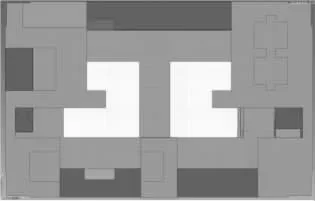

1 服务器有限元前处理

1.1 前处理

本次分析产品为单节点服务器,它主要由机箱底板、机箱盖、主板、硬盘、散热器、电源、风扇、前窗、后窗等组成。对于等壁厚钣金结构划分为减缩积分壳单元S4R,对于散热器、电源等结构,三向尺寸相当,划分为减缩积分六面体单元C3D8R。

关于单元尺寸的选取需要非常慎重。动力学显式算法中时间步长近似公式为

式中:L为单元特征长度;c为材料中的声速。

显式算法是条件稳定的,计算步长需要小于Δt才能保证解的收敛性。为了保证计算速度,单元不宜太小;但有限元的离散性又要求网格不能太大才能保证精度。因此需要在计算速度与精度之间做一个权衡。

根据以往经验,本次分析,服务器总成网格尺寸为壳单元4~6 mm,实体单元6~10 mm。整个模型共划分网格36万。

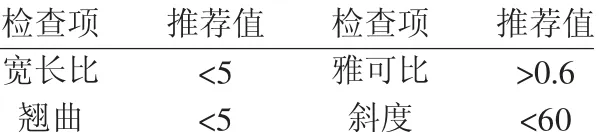

1.2 网格质量检查

在动力学计算中,由于冲击速度大、时间短,单元变形较大。网格质量对计算结果影响较大,前处理完成后,对网格进行质量检查非常必要。单元常用检查项列于表1。

表1 单元检查项及推荐值

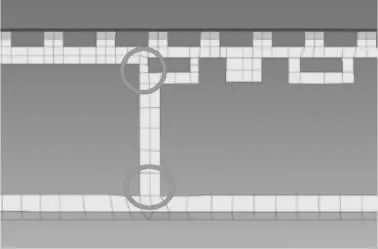

需要说明的是,三角形是常应变单元(如图2),精度低、刚度大。为了保证计算精度,整体模型中三角形单元占比不能大于3%。重要的连接部位不要出现三角形单元,避免进入塑性后连接部位失去支撑能力而形成塑性铰。

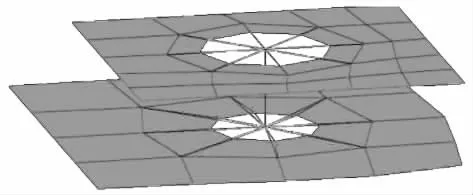

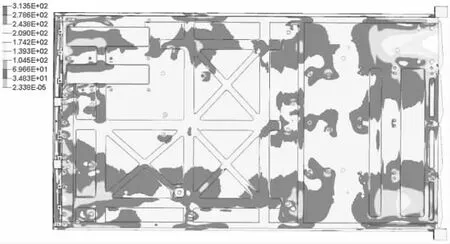

图1 带包装模型有限元模型图

图2 避免出现三角形单元的部位

1.3 有限元连接

影响仿真结果的重要因素主要有:模型简化方式、网格尺寸与质量、材料模型、有限元连接方式。因此在其他几个因素得到控制后重点关注有限元连接方式。实际服务器结构中常用的连接方式有铆钉、螺钉、焊接、滑动副等。对于螺钉采用rbe2+beam+rbe2的方式建模,焊接采用共节点方式进行部件之间连接。地面部分采用刚性墙模拟。常用螺栓连接示意图如图3所示。

图3 常用螺栓连接示意图

1.4 材料本构关系模型选择

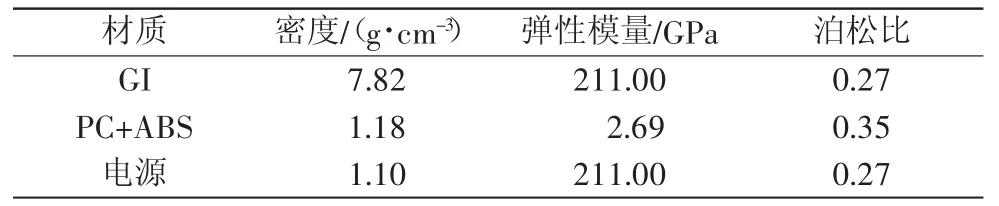

机箱盖、机箱底板、风扇支架、电源把手等钣金件采用弹塑性材料,硬化模型选择等向硬化,屈服准则选择米塞斯。电源、散热器等实体部件采用线弹性材料模型。主要金属及塑料材料参数列于表2。

表2 主要金属及塑料材料参数表[1]

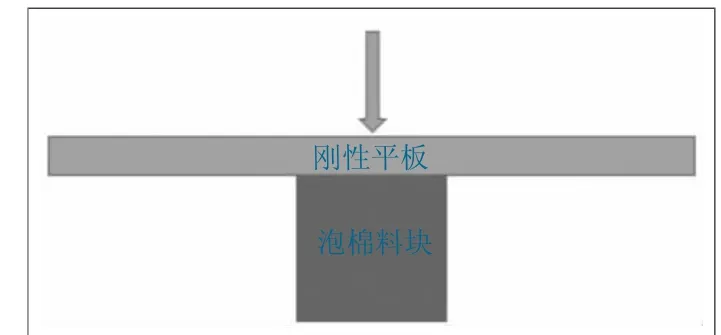

在跌落冲击仿真中,泡沫材料模型选择是否恰当对冲击仿真的结果影响至关重要。ABAQUS软件提供了Hyperelastic、Hyperfoam、Lowdensityfoam等几种材料模型可供选择。为了选择合适的模型,本章节设计了一个简化压缩实验,如图4所示。

图4 简单实验示意图

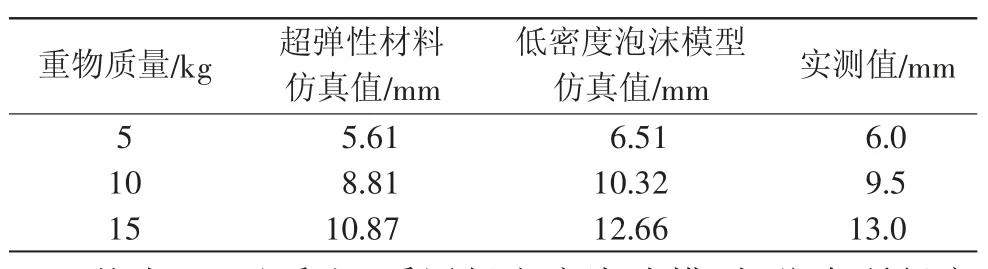

此实验过程中采用2种不同本构关系,分别进行仿真分析。泡棉压缩量仿真值与实测值汇总于表3。从表3可以看出,采用低密度泡沫模型,仿真所得变形与实验值比较吻合,材料模型选择合适。

表3 本构模型选择实验仿真与实测对比

2 仿真计算

为便于与实验进行比较,本文仅进行单面跌落仿真,仍具有普适性——即当此面跌落仿真与实验对比精度达标时,其他面亦能达到相应的精度。实验时,产品自高处自由落体,撞击刚性地面。仿真结果如图5、图6所示。

图5 裸机应力云图

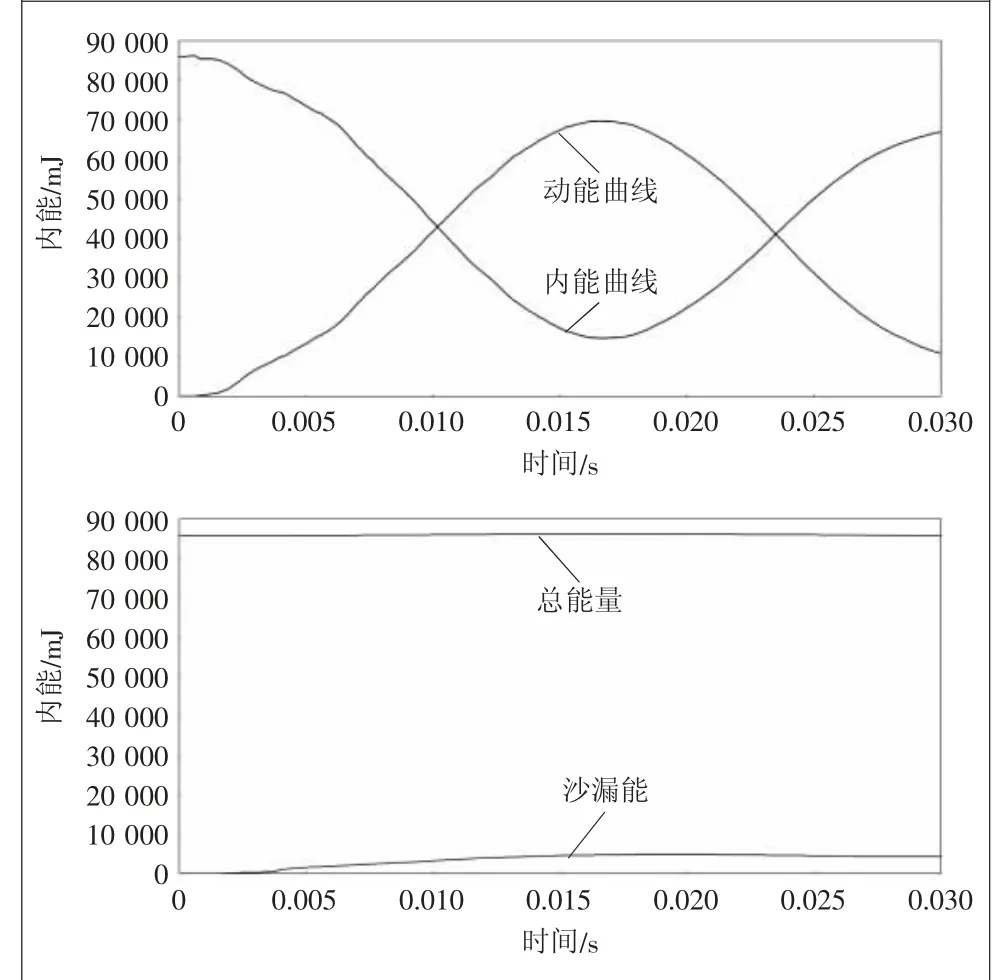

图6 能量曲线

从图5、图6可以看出,沙漏能占总能量的5.6%,小于规定的10%;内能曲线与动能曲线基本对称,总能量/初始动能的比值在0.995~1.050之间波动。因此本次仿真计算模型可靠。

3 跌落仿真与实验对标

3.1 仿真加速度提取

由于ABAQUS/Explicit求解器采用中心差分法求解动力学方程,该方法不具有算法阻尼,无法消掉虚假的高频响应[2]。节点的加速度时域信号往往淹没在噪声中。本文首先提取相应节点的位移信号经过二次求导得出加速度响应曲线[3]。

3.2 跌落实验

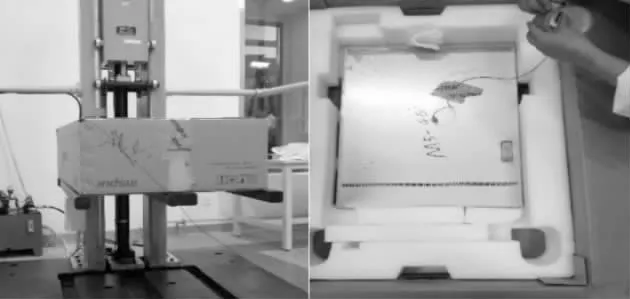

以与仿真同等的条件进行服务器带包装跌落,将服务器放置到跌落机上,升到相应高度释放,进行自由落体。跌落前在箱耳位置布置加速度传感器。实验现场如图7所示。

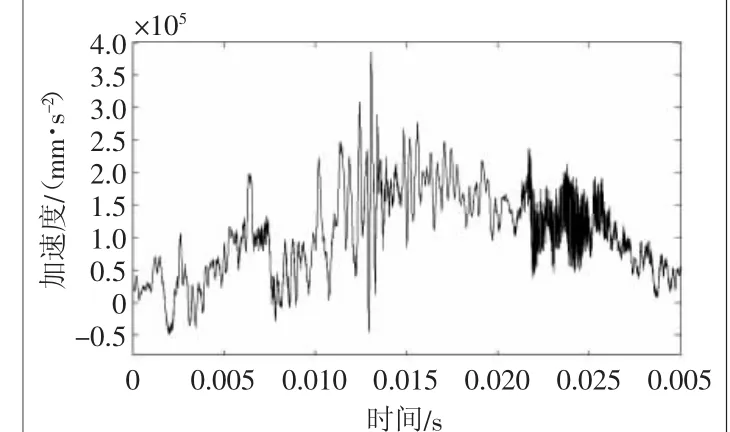

图8为面跌落时箱耳处加速度时程曲线。

图7 实验现场图

图8 箱耳位置加速度实测曲线

3.3 对标与分析

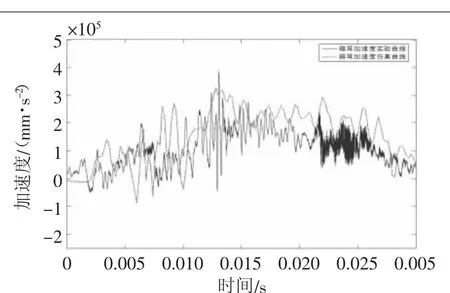

仿真完成后提取箱耳处加速度响应时程曲线与实测曲线进行比较,如图9所示。

从图9中可以看出,仿真曲线与实测曲线走势基本一致,最大值误差不到10%。因此,所选包装材料本构模型与模型处理方法是合理的,精度可以接受。

图9 箱耳处加速度曲线仿真与实测比较

4 结语

本文通过对某型号带包装服务器进行跌落仿真,总结了包含材料本构模型在内的动态仿真分析的相关经验和方式方法。并通过实验验证了该经验与方法的有效性。

实验表明,采用本文的方法进行服务器包装跌落仿真,其精度达标,加速度对标精度可达90%,可以为后续的优化设计提供理论指导。同时仿真分析可节省实验时间、节约样机数,对缩短研发周期、降低开发成本有着重要的实用价值。