基于快速模具技术的刀割分型面法制造工艺研究

2021-11-25肖宏涛蔡文伙陈开源

肖宏涛,蔡文伙,陈开源

(佛山职业技术学院 机电工程学院,广东 佛山 528137)

0 引言

硅橡胶模具的快速制作是快速模具技术(Rapid Tooling,RT)中非常重要的一种方法,具有良好的物理稳定性,对于一些尺寸不大的部件复制来说比较合适,能对结构复杂、表面质量高、深孔或有倒扣面域的产品进行高效复模复制。在实际生产过程中,当一些非标零件需要灵活增减时,如果每个零件都用传统的加工工艺,就会大大延长产品开发周期,而快速模具能做到跳过传统的CNC加工,直接对所需零件进行复制。硅橡胶模具还具有良好的耐高温性能、尺寸精准复制性能和弹性,适用于对具有倒扣面域的产品进行强行脱模。根据硅橡胶模具的步骤不同和真空设备不同,硅胶模具制作方法可以分为真空浇注法和简单浇注法两种大类[1]。对于结构复杂表面质量要求高的就主要采用真空浇注法。对于产品外部特征较多和复杂的,如雕塑模型,就采用简单浇注法,这样可以保证复杂分型面的准确性。具体硅胶模的方法如图1所示。

图1 硅橡胶模具制造工艺

1 真空浇注刀割分型面法

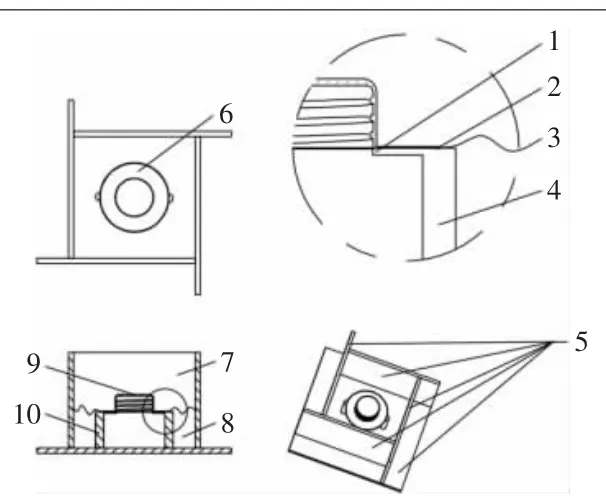

硅胶在固化前是一种具有黏稠性的流体,在和固化剂充分搅拌过程中会产生很多小气泡。硅胶搅拌后,在浇注时气泡因受到原件表面张力影响而吸附在其表面上,随之固化,会严重影响复制产品的表面质量。为去除搅拌浇注所产生的气泡,在制作模具时可以采用抽真空的方法,也就是真空浇注法。当硅胶固化之后就可以使用工艺刀片进去分型。在刀割的过程中,刀尖采用走曲线方式,一层层割,直到上下模分离。其刀割分型法的硅胶模具结构如图2所示。

图2 真空浇注刀割分型面法

2 塑料瓶盖硅胶模具制作

1)准备塑料瓶盖原型。在浇注硅橡胶模具过程中,硅胶在尚未硫化前处于黏稠状的流态,能把原型的瑕疵和缺陷复制到模具中去,所以在制作模具前要对于塑料瓶盖原型进行打磨抛光。如果瓶盖表面进行打磨抛光时发现有较大的缺口,就需要使用腻子粉进行修复,如图3所示。

图3 瓶盖

2)采用透明薄膜作为分型面。虽然制作硅橡胶模具方便、制作周期短,但如果制作不合理,就会在循环使用过程中受到热腐蚀和化学腐蚀。特别是分型面不规整的情况下,就会加大上下模的摩擦。分型面设计不合理,就会分不清分模线位置,就容易割错,使模腔错位,到模具制作失败。所以为提高硅胶模具的质量,往往要避免分型面复杂和刀割分型面不准情况,这时可以采用分型线加黑法和分型面延伸法,如图4所示。

图4 利用彩色笔笔描画出最大分型边

3)设计硅胶模具模框与浇注、排气系统。模框设计需要根据相应的标准进行计算,模框的大小直接影响制件的质量和生产成本。根据原型零件特点,应选择、制作合适的模框。当模框太小时,制作出来的模具侧壁太薄,分模时容易造成模具损坏,影响模具的寿命。当模框过大时,会造成原料的不必要浪费,增加模具制作成本[2]。最佳的方式就是根据模框大小公式来设计[3]。首先裁出5块直角的基板,然后用热熔胶枪分别把基板粘起来。注意在用胶水粘的时候,一定要细心粘好,不然在倒入硅胶的时候,硅胶会从四周溢出,造成不必要的浪费。在设计浇注排气系统时,必须遵守传统模具设计的原则,主流道与浇口位置不能过近,避免在浇注时因压力影响而导致模腔变形。在设计浇口时,应设计在不影响外观和容易脱浇的侧壁。对于大型零件,可以采用多浇口进胶方式。浇注时为了能使模腔中的气体排出,需要对模具设计排气系统。最后,硅胶模具的制作能巧妙地摆脱传统模具设计的路径,把浇注系统、浇口、排气系统融合到模框制作中的支撑系统中去。详细过程如图5所示。

图5 模框制作过程

以原件尺寸为基准,则硅胶的收缩率S=(LM-LS)/LS×100%,以模框尺寸为基准,则硅胶的收缩率S=(LM-LS)/LM×100%。式中:LS为制品尺寸;LM为模具尺寸。

4)硅胶与固化剂称量与搅拌。首先,根据配比计算硅胶、固化剂用量,将定量的硅胶放进真空浇注机中固定。再把固化剂放进真空机的摇杯中,抽真空10 min。硅胶与固化剂配比公式[3]为W=k·a·b·c·ρ。式中:W为硅橡胶质量,g;k为考虑硅橡胶固化收缩、硅橡胶黏壁等损耗因素的安全系数,一般取1.1~1.3;a为模具长度,mm;b为模具宽度,mm;c为模具高度,mm;ρ为硅橡胶密度,g/mm3。

在本次试验中使用的真空浇注机为V550,其特点为抽真空快速、真空度大、保压力大。具体参数如下:最大注料容量为2600 g,最大模具尺寸为600 mm(长)×600 mm(宽)×500 mm(高),真空度≤-200 kPa,抽真空时间≤3 min,设备外形尺寸为1200 mm(长)×700 mm(宽)×1600 mm(高),放气时间(可调)≤15 s,真空保压≤3 kPa/h。

5)硅橡胶浇注。硅胶在没有完全硫化前是黏稠的流体,所以浇注时一般从框壁注入,并且浇注时需要匀速缓慢进行。保证在浇注时不会冲倒塑料瓶盖原型。当硅胶溢满预设好的高度时,应该静止1 min,等待充分充满模框,再根据情况填补材料,具体如图7所示。

图6 V550全自动真空机

图7 浇注

6)固化前真空脱泡。硅橡胶浇注后,因为塑料瓶盖内壁有螺纹,并受到原件表面张力影响,有部分气体不能自然排出,所以为保证模具表面质量完好,需要对浇注好的模具进行抽真空脱泡。为很好地去除内部结构表面的气泡,此次脱泡时间应比第一次脱泡时间更长。具体抽真空的时间可以参考所使用硅胶的性能和固化时间和硅胶模具大小、内部结构的复杂等综合性因素进行适当调整。还可通过观察法,根据抽真空时硅胶的沸腾情况进行判断,当在抽真空过程中看到沸腾的气泡突然减少时,就可以认为脱泡完成。

7)硅胶模固化。为了压缩硅胶模的固化时间,提高模具开发的效率,当搅拌好的硅胶和固化剂混合物遇到温度升高时,就会加速硫化,固化的速度加快,所以可以把脱泡后的硅胶模放进60 ℃的烤箱中进行加速固化。

8)刀割分型。当模具完全固化后,就可以开模,首先拆除围框和主流道,清理模具飞边。然后准备刀割开模,使用锋利的刀片对准前面设计的分型面和黑色分型线,根据“S”形走向,一层层割到分型面层处,直到上下模分离,如图8所示。

图8 刀割开模

3 技术难点分析与改进

3.1 模框的设计与拼接黏合工艺

模框的设计与拼接黏合工艺是硅胶模具制作中的重要环节。模框制作是硅胶快速模具的第一步。当原件尺寸较小时,若选用较大的模框就会导致硅胶原料的浪费,并提高开模的难度。当原件尺寸一定时,选用的模框尺寸偏小,就会导致在快速浇注时模腔受到压力并变形。所以选用模框时要适中,在制作工艺上选用统一规格的透明基板。为了灵活调整模具的尺寸,可以选用“回”字形的制作工艺,如图9所示。模框四壁、底面距原形边缘有20~30 mm距离,保证模具的刚度足够。侧面基板高度为模具设计高度的3倍左右,是为了保证真空脱泡时沸腾的硅胶不溢出模框。

图9 “回”字围框

3.2 硅胶模具分型面与锁紧位设计技巧

硅胶模具与传统模具不一样,使用手工脱模方法,模具在反复使用过程中容易磨损。为了避免磨损和提高生产效率,分型面设计就要符合化难为简的基本要求。先设计分析线,通常选取投影面积最大的位置,然后使用透明胶带延伸出分型面。再在透明胶的外边沿涂上黑色的墨水,让后期刀割分型面有精准的目标。

3.3 浇注、排气系统与支撑系统设计[4]

硅胶模具制作具有灵活性,在制作时可以把浇注系统和排气系统进行转换,变成制作模具的支撑原件系统,让原件定位在模框中心。但在制作模具过程中需要考虑后期制件的实现,在保证模具制作成功的前提下,还要考虑浇注系统和排气系统对原件表面的影响和脱模难度。以塑料瓶盖为例,进胶口和排气口应该设计在瓶盖的边沿处。

主流道设计和排气道设计可以用6 mm的ABS棒,这样可以保证AB料在足够流动性情况下能快速充满模腔。排气道也是用6 mm,可以保证预留足够大的排空腔和注塑余料腔。

浇口的位置对于制件表面质量有直接影响,如果其位置和大小选择不合理,就会导致制件难脱模、接位过大、脱模拉裂、应力缺角等缺陷。浇口的形状、位置和尺寸等参数可以参考传统模具,对浇口和排气口的形状、位置、尺寸再设计,但需要注意有以下几点:1)浇口应该设计在原件边沿处,又要离各角落等距。同时保证浇口进胶能与最快速度充满模腔,避免在浇注到一半时AB料凝固,从而影响制件成型质量。2)浇口应设在树脂制件壁厚较厚的部位,使树脂材料从厚端面流入薄端面,以利于补料。浇口设置应有利于排气和补缩,这样可以避免产生缩孔和凹陷。3)浇口尺寸应小于产品壁厚,这样可以避免脱模拉裂制件的情况。浇口和排气口都应设置在不影响树脂制件外观的部位,还可以保证制件有良好的外观。4)当原型较大时,为了提高成型质量,就可以设计多浇口,保证以最短时间注满模腔,这样可以克服制件翘曲变形。5)排气口设计。在可以保证系统稳定的前提下,排气口尽量设计在尖角位,这样有利于排气。

因此,浇口和排气口对制作硅胶模具非常重要,对于要求非常高的模具,还可以采用CAE分析方法,优化模具流动性,准确找到浇口位置。

3.4 保证硅橡胶材料混合均匀

按照硅胶的配比准确称量硅胶和固化剂,一般为10∶1,必须严格按照比例称量,当比例不对时就会造成硅胶固化不均匀或直接不固化。搅拌时可以采用机器搅拌,在材料较少时可以采用手工搅拌,前提就是保证充分搅拌,硅胶能充分硫化固化。

3.5 正确控制开模刀行走路线

刀割开模时,先割去模具周边的飞边,然后沿着制作模具所设计的分模线外沿进刀。首刀切入大约为10 mm,纹路为“S”形,刀尖走直线、刀尾走波浪,走完一圈一层,直到分型面的黑色边沿处,上下模分离。在走刀时需要一气呵成,不能出现多次抬刀后再下刀的情况。需要分割成多个部分时,要考虑合模时错位、夹线、漏胶等问题。使硅橡胶模具的分型面形状不规则,这样可以确保上、下模合模时准确定位,避免因合模错位引起误差,如图10所示。

图10 刀割波浪形分型面

4 结语

硅橡胶模具制作工艺简单,制作成本较低,制作周期较短。硅胶模还具有较好的复制性能,模具收缩性小,可以保证制件尺寸精度,对于复制结构的原件还可以使用强制脱模法,所以对于一些比较急的生产链就可以采用硅胶模具进行快速小批量制件[5]。该种工艺的硅胶模具需要的配件材料简单,不需要高精度的传统制造装备,只需要几块基板和硅胶和真空机就可以在数小时内制作出精度高的模具。硅胶模具还具有重复使用性能,一套模具可以重复利用200次,而且还能保持制件形状和小批量生产产品的尺寸精度,并能直接复制出结构复杂的产品。免去传统加工工艺的复杂工序,脱模十分容易,大大缩短产品的制作周期,后期改模成本也较低。目前硅橡胶模具已部分取代金属模具,用于生产手办、工艺品、类ABS工程零件、透明制件、硬转软零件,以及低熔点合金(如铅、锌及铝合金)零件。