长箱形结构箱体焊接变形控制及研究

2021-11-25于前吴香清胡妞

于前, 吴香清, 胡妞

(中联重科股份有限公司,长沙 410013)

0 引言

箱型结构是工程机械焊接结构件中最常用的结构,大型箱体结构焊接后焊缝纵向收缩、横向收缩以及挠曲不可避免,这些变形是结构件在焊接生产中最常出现的问题。焊缝金属在焊接冶炼过程中,焊接热输入将引起工件不稳定、不均匀的温度场,同时由于焊缝母材受到焊接工装等外部约束作用,近焊缝区产生拉应力,而在远离焊缝的区域内产生压应力。当焊缝的纵向收缩产生的压应力达到临界失稳应力时,将发生失稳的焊接变形[1-2]。长箱形结构箱体焊接变形后不仅影响外观形状、降低装配质量,引起干涉,且箱体结构变形后无法通过机械矫正消除,只能通过打磨盖板等来消除干涉,给生产带来了极大的困扰和额外的返修工作量[3]。变形严重的甚至会导致结构无法使用,只能报废,造成生产浪费。因此,研究长箱形结构箱体焊接变形控制方法显得极为重要。

1 长箱形结构箱体结构介绍

本文主要研究泵车支腿上使用的长箱形结构箱体焊接变形,其箱体主要是由4块高强钢板材拼焊组成,包含左腹板、右腹板、上盖板及下盖板,如图1所示。

图1 长箱形结构箱体结构示意图

2 长箱形结构箱体变形原因分析

2.1 来料精度

组成箱体结构腹板是焊接组件,自身尺寸受对接焊影响,精度较差。左右腹板都是先单独铣边,再对接组焊而成,拼焊后发生变形,引起腹板直线度大于1 mm。将盖板与腹板组成箱体时,腹板上拱部分将盖板顶起,下凹部分使上、下盖板与腹板的贴合间隙大于1 mm,这些间隙较大,难处理,焊后对收缩力抵抗较差,将引起箱体收缩变形。

上、下盖板平面度差,会导致组箱后盖板凹陷位置与腹板连接处出现间隙,间隙位置受焊后收缩力影响,容易使箱体发生变形(类似于腹板直线度引起的变形)。

2.2 刚度及约束度

焊件刚度和约束度对焊接应力和变形影响较大[4],刚度越大,焊接变形越小,残余应力越大;刚度越小,焊接变形越大,残余应力越小。刚度是焊件本身具有的抵抗变形的能力,它与结构件截面惯性矩和母材的屈服极限相关,构建截面惯性矩越大,刚度越小;母材屈服极限越大,构件的刚度越大,反之则刚度越小。因此长箱形结构箱体所选用母材材质强度越高,越有利于减少变形。

图2 长箱形结构箱体腹板直线度差导致变形

拘束度是指焊接构件以外的外部物体对构件的约束程度。拘束度越大焊接区域金属无法自由热膨胀,压缩塑性变形小,焊接变形小。长箱形结构箱体腹板与盖板之间无其余结构件约束,摆搭完成后转入箱体外侧4条主焊缝焊接工序,箱体外焊缝较长,热输入大,焊后收缩无外力拘束,焊后变形较大。

2.3 热输入

焊接变形主要是因结构件在焊接过程中受热不均、冷却收缩引起。闫俊霞等[5]结合实际试验对焊接失稳变形的原因进行了较为细致的分析,研究表明热输入是焊接变形的主要影响因素。焊接线能量是热输入的直接体现,焊接线能量越大,说明热输入量大,焊接变形增大。通过Tendon Force的概念[6]计算如公式F=200Q可知,单道焊接的纵向收缩力同焊接单位长度的热输入线能量呈正比,即热输入越大,焊接变形的驱动力越大。其中:F为纵向收缩力,N;Q为单位长度热输入,即线能量,J/cm。

长箱形结构箱体主焊缝传统焊接方式为采用4 mm打底+4 mm填充+15 mm填充盖面(如图3),填充盖面单道焊接线能量相当大,焊接纵向收缩力F相当大,变形大。通过对改善前焊接工艺生产的100件长箱形结构箱体下盖板翘起尺寸测量,发现超过50%产品下盖板外端翘起尺寸在1.5 ~2.5 mm,最严重的达3.6 mm,无法满足质量要求。

图3 现有焊接方式

2.4 焊接返工

厚板焊接,由于坡口及焊脚尺寸大,焊缝成型时更容易产生气孔、咬边、未焊满、外观成型不良等焊接缺陷,这些缺陷都需要先彻底清除,并修磨出焊道后,再补焊。返工焊接缺陷的二次热输入相当大,并导致箱体局部受热,冷却时局部收缩严重,变形量大。大部分返修工作均不在产线内工装上进行,工件返修时属于自由状态,并无外部约束力,因此返工对焊接变形影响非常大。

长箱形结构在焊接时,出现频次最高的是咬边缺陷。主焊缝焊脚达12 mm,外焊缝为减少变位机翻转次数,改善前焊接工艺是将长箱形结构箱体平放,在平焊位置焊接,由于焊液自身重力作用,上端焊趾位置由于焊液填充不够或不及时,容易产生沟槽,形成咬边,也容易产生焊脚不对称等缺陷。因此减少焊缝咬边产生,有利于减少焊接返工和控制箱体局部变形。

3 变形控制措施

3.1 控制来料尺寸

图4 不同焊接位置焊接效果

对零件来料进行控制,禁止变形大于1 mm零件流入焊接岗位,将变形大于1 mm零件校正符合要求后再转入组箱工序。

腹板焊件由2块腹板对接而成,且留有高度余量。将腹板加工工艺由先加工零件高度余量,再对接腹板改为先对接焊2块腹板再整体进行余量加工,控制腹板焊件直线度小于0.5 mm,减小上、下盖板与腹板的贴合间隙,进而减少焊后箱体收缩变形。

上、下盖板先校平,确保平面度小于0.5 mm后再组箱,减少盖板与腹板连接处间隙,减少箱体焊后收缩变形量。

3.2 焊接工艺支撑增加约束

焊前将工装调整到位,不宜过挤,也不宜过松,应确保工件放入焊接工装后在未压紧状态下,零件与工装定位销、定位块、压紧块之间的间隙小于0.5 mm,避免工装自身与零件过定位的挤压变形,同时给与工件外部约束。

针对箱体结构中的长直线焊缝形式,在现有条件的基础上,在长箱形结构箱体内头尾部焊接工艺撑固定,增加刚性固定约束,焊后24 h再割除,可减少箱体焊接过程中的扭曲变形及凹凸变形。

3.3 控制焊接热输入

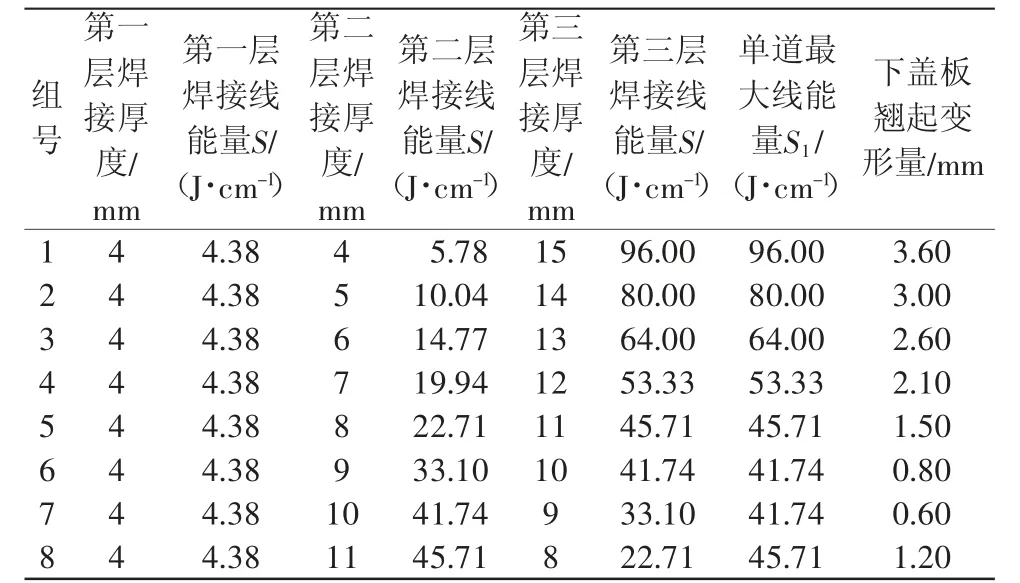

焊接热输入是导致结构件焊接变形的根本原因,控制焊接热输入的关键在于调整焊接线能量,即调整焊缝单位长度上输入的能量。焊接线能量计算公式[7]为:q=IU/v,其中:I为焊接电流,A;U为电压,V;v为焊接速度,cm/s;q为线能量,J/cm。线能量反映了焊接电流、电弧电压和焊接速度三大焊接关键工艺参数对焊接热循环的影响。本文设计多组试验,通过调整电流、电压、焊接速度来控制单道最大焊接线能量,控制焊接变形量。综合考虑生产效率,采用3道焊接完成C11+12 mm角焊缝,试验参数及变形结果如表1和图5所示。

表1 支腿箱体焊接试验

通过图5可看出,第一组焊接方案为改善前焊接方式,单道焊接线能量最大,变形量达3.6 mm,优化后,第七组焊接方案单道最大焊接线能量最小,变形量仅为0.6 mm,满足设计要求。

图5 长箱形结构箱体焊接线能量/变形量关系

3.4 提升焊接质量

通过焊前点检焊接设备、焊枪、保护气、焊丝等,清理焊道及附近30 mm范围内油污锈层,严格按照工艺要求焊接参数进行焊接,预防气孔、咬边、未焊满等焊接缺陷产生。

焊缝在平焊或船型焊接位置进行焊接,可提高焊缝成型的稳定可靠性,提高焊缝外观合格率,减少返工。

提升长箱形结构箱体焊缝焊接寻位及跟踪技术。机器人焊接要实现稳定的焊缝质量,需要保证焊丝始终指向规定角度即略偏向底板1°~2°位置,在密集的电源间磁场干扰下,传统的焊丝接触寻位和电弧跟踪,无法满足稳定焊接的精度要求,因此在机器人上集成激光跟踪系统,并根据箱体焊缝结构形式,调试独有的焊接自动补偿参数以确保稳定的焊接质量。

综上,通过控制焊前处理、焊接位置及提升长箱形结构箱体焊缝焊接寻位和跟踪技术,可提升焊接质量,减少返工,从而减少焊接变形。

4 结论

研究表明,通过改善和过程工艺控制,可大幅减少箱体焊接变形量,使焊接结构满足质量要求。

1)通过控制来料尺寸误差、腹板钝边尺寸,优化腹板加工工艺,可减少零件组合间隙,减小变形;

2)通过焊接工装及焊接刚性固定支撑,增加约束,可减少一部分变形;

3)通过合理安排焊道数,调整焊接电流、电压、焊接速度来控制热输入,优化热输入后,单道最大焊接线能量降低到改善前的43.4%,变形量可减少83%,并稳定在1 mm以内,满足质量要求;

4)控制焊前处理、更改为船型位置焊接及提升长箱形结构箱体焊缝焊接寻位和跟踪技术可提高焊接质量,减少返工,进而减少焊接变形。