C1563立式车床进给传动系统改造设计

2021-11-25王立春李佳刘明阳

王立春,李佳,刘明阳

哈尔滨电动机厂有限责任公司 黑龙江哈尔滨 150040

1 序言

C1563立式车床于1959年引进,已使用60余年,机床在使用过程中只进行过常规大修,机床主体结构件性能稳定,但X轴(滑座横向移动)和Z轴(滑枕纵向移动)传动系统老化,齿轮磨损严重,精度差,噪声大,备件无法采购。为恢复机床的正常使用性能,决定对其传动系统进行改造,重新设计X轴及Z轴传动系统。

2 原传动系统简述

C1563立式车床原传动系统较为复杂,如图1所示。

图1 C1563立式车床传动系统示意

从图1中可以看出,在原传动系统中刀架滑座横向运动(X轴)和刀架滑枕纵向运动(Z轴)由于都是通过共同的快速电动机(7kW,1335r/min)和进给电动机(6.6kW,27~2700r/min)经由共同的齿轮箱,实现直线进给运动,所以X轴和Z轴直线运动的进给速度范围和最大速度参数相同。具体如下:X/Z轴进给传动速度为0.0282~275mm/min,X/Z轴快速传动最大速度为2400mm/min。

根据机床说明书描述和实际测绘,现X轴传动系统参数如下:右刀架质量m1=6100kg,右滑板质量m2=3700kg,X轴丝杠长度LB=4982mm,X轴丝杠直径DB=100mm,X轴丝杠导程PB=10mm,X轴丝杠质量MB=168kg,丝杠材质密度ρ=7.9×103kg/m3。

现Z轴传动系统相关参数如下:滑枕质量m3≈2000kg,Z轴丝杠长度LB1=3720mm,Z轴丝杠直径DB=100mm,Z轴丝杠导程PB=10mm,Z轴丝杠质量MB1=126kg,丝杠材质密度ρ=7.9×103kg/m3。

3 X轴传动系统改造设计

X轴传动系统拟改造为伺服电动机通过减速箱直接驱动传动丝杠,通过电动机转速变化实现进给运动和快速运动。

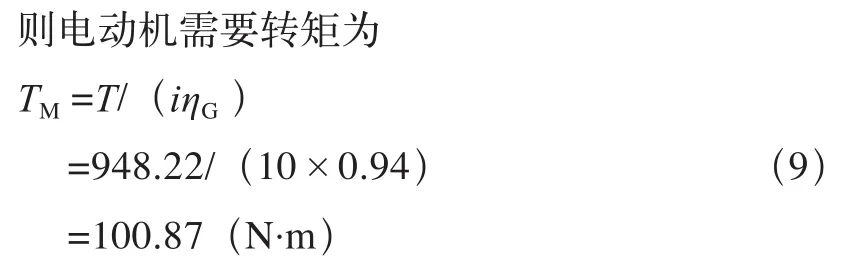

X轴丝杠拟选用原参数,则相关设计参数如下:X轴快速进给速度V=2400mm/min,切削力FA=50000N,X轴丝杠倾斜角θ=0°,梯形丝杠效率η=0.3,加减速时间t=0.2s,螺母摩擦因数μ=0.3。则减速箱输出轴速度N=V/PB=2400/10=240r/min。

X轴改造拟选用电动机转速n为2000r/min,则转速比为

根据计算结果,考虑到适当放大转矩,故选择减速比i=10,将X轴快速进给速度V由2400mm/min修正为2000mm/min。

式中,NM是输出轴转速,NM=n/i;J0为选定电动机转子转动惯量,计算中忽略。

式中,Sf是安全系数,取值为2。

式中,ηG是损耗系数。

4 X轴改造方案确定

根据计算,电动机额定转矩已超过100N∙m,电动机选型过大,减速箱传动比为10不能满足设计要求。原设计传动比为25,按照此数值重新计算,所需电动机转矩为45N∙m,选用转矩50N∙m电动机即可实现。

若将原丝杠更换为导程为20mm的滚珠丝杠,与传动比为25的行星减速器配合使用,可以满足转矩要求。丝杠导程增加虽然增大了转矩,但是滚珠丝杠工作效率η=0.9,比原梯形丝杠高出3倍,实际上电动机通过减速箱后所需转矩会大大降低,满足使用要求。既然X轴传动系统选用滚珠丝杠,那么决定对机床进行数控改造,虽然增加改造成本,但会极大地提高机床的精度和效率。

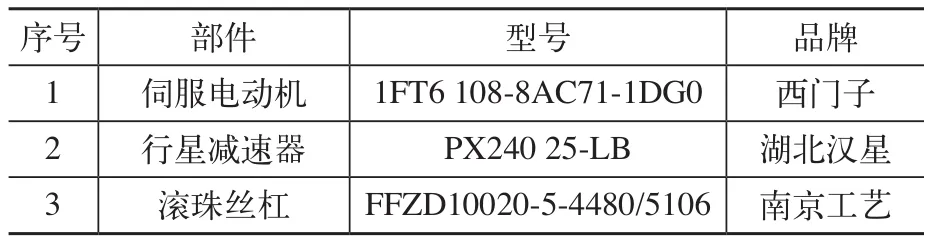

根据以上分析和计算,确定了X轴传动系统改造方式,即通过伺服电动机驱动行星减速器带动丝杠旋转,实现刀架滑座横向直线运动,通过参照图样及实际空间测绘,最后确定的主要部件选型见表1。

表1 C1563立式车床X轴传动系统改造主要部件选型

5 Z轴传动系统改造设计及方案确定

Z轴(滑枕纵向移动)传动系统与X轴是通过共同的快速电动机和进给电动机,并经由共同的齿轮箱实现直线传动的,由于Z轴丝杠与X轴丝杠直径和导程参数完全一致,所以Z轴传动系统设计可以参考X轴,将此传动系统拟改造为伺服电动机通过减速箱(电动机与减速箱放置在刀架上部)直接驱动滚珠丝杠,通过电动机的转速变化实现进给运动和快速运动。

Z轴丝杠选用参数同样参照X轴,根据X轴计算结果,将Z轴丝杠选用滚珠丝杠进行计算,轴拟选用参数如下:Z轴快速进给速度V=2000mm/min,外力(切削力)FA=50000N,Z轴丝杠导程PB=20mm,Z轴丝杠直径DB=100mm,Z轴丝杠倾斜角θ=90°,滚珠丝杠效率η=0.9,减速箱减速比i=25,加减速时间t=0.2s,螺母摩擦因数μ=0.01。

通过计算,Z轴电动机需要转矩为TM=55.99N∙m。

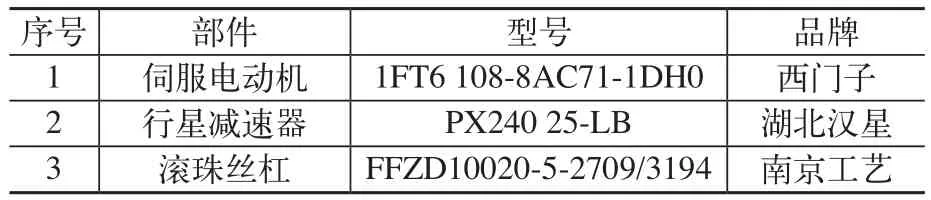

根据计算结果,Z轴(滑枕纵向移动)传动系统数控化改造后主要部件主要参数基本可以确定,即伺服电动机额定转矩需大于55N∙m;减速箱减速比为25;滚珠丝杠直径100mm,导程为20mm。通过参照图样及实际空间位置测绘,最后确定具体选型见表2。

表2 C1563立式车床Z轴传动系统改造主要部件选型

6 结束语

实践证明,C1563立式车床采用此方案改造后,X轴和Z轴传动系统恢复正常使用功能,运行平稳可靠,加工精度和加工效率都得到大幅提升,60年的老旧机床通过再制造变成了全新的设备,此次改造获得了成功。