S22253双相不锈钢管板与S30408钢换热管手工TIG填丝焊接工艺研究

2021-11-25宋小东

宋小东

德阳东汽电站机械制造有限公司 四川德阳 618200

1 序言

随着科技的高速发展,换热器已广泛应用于国内各个生产领域,换热器与人们的生活息息相关。换热器顾名思义就是用来热交换的机械设备。管壳式换热器由一个壳体和许多管子的管束构成,冷热流体之间通过管壁进行换热。S22253双相不锈钢兼有奥氏体不锈钢和铁素体不锈钢的特点,它具有高强度、良好的冲击韧度,以及良好的整体和局部的抗应力腐蚀能力,被广泛应用于工业换热器。换热器管板与换热管的焊接质量好坏直接影响换热器的正常运行。为此,本文对S22253双相不锈钢管板与S30408钢管手工TIG填丝焊接工艺方法进行研究分析,以便改进与提高设备的制造质量。

2 焊接工艺

2.1 材料介绍

本试验选用管板为S22253双相不锈钢锻件加工而成,换热管为S30408钢,规格为φ25mm×2mm,其化学成分见表1。

通过表1对母材化学成分的分析,S22253双相不锈钢中Cr、Ni、N含量较S30408钢高,正因为这几种元素的存在,双相不锈钢有更好的耐蚀性和塑性。其中,N元素可以稳定奥氏体,在焊接热循环下最大程度地压缩铁素体的存在空间,从而加强了双相不锈钢的耐蚀性和塑性。

2.2 焊接材料及焊接方法的选择

选用与管板S22253双相不锈钢化学成分相同的焊接材料,这样可以确保各种金属元素在焊接热循环之中,保持相当的比例平衡[2],焊材中Ni含量相对母材要高,可以使焊接过程中焊缝Ni含量增加,保证焊缝及周围区域的塑性、耐蚀性及力学性能。本文焊接工艺评定选用的焊材是陕西威联焊接技术有限公司生产的H03Cr22Ni8Mo3N、φ1.6mm焊丝,其化学成分见表1。

表1 管板、换热管、焊丝的化学成分(质量分数) (%)

选用了合适的焊接材料,焊接方法也很重要,母材都含有较高的Ni元素,适合选用氩弧焊,由于管壁较厚,不宜选用自熔焊。为了得到良好的焊接接头和性能,本工艺评定选用填丝焊接方式。

2.3 管板与钢管接头形式

为了满足管板与换热管的焊缝质量及产品的性能要求,管孔边缘加工了2mm×45°坡口,并要求了2.5mm的焊脚,接头形式如图1所示。

图1 管板与换热管接头形式

2.4 焊接条件

钨极材料及规格:铈钨极φ1.6mm;设备:松下直流TIG弧焊电源 YD-400TX,采取直流正接;保护气体见表2;焊接参数见表3。

表2 保护气体参数

表3 焊接参数

3 试验程序

1)管板采用S22253双相不锈钢锻件加工成150mm×110mm×50mm的试板,无损检测合格。

2)制备换热管,长度为80mm。

3)管板加工出10个φ25.25mm试验用孔,排列布置如图2所示。

图2 试板管孔布置

4)用清洗液清理干净管板孔周围及管端长20mm处表面的油污、灰尘等。

5)换热管与管板装配,管子与管板垂直,管段伸出长度为3~5mm。

6)采用表3中焊接参数施焊,控制层间温度<150℃,制得试板。

7)焊后测量管内孔收缩量。

8)按NB/T 47014—2011附录D换热管与管板焊接工艺评定和焊接工艺附加评定宏观金相取样要求进行取样,制备金相检验试样8个,检查断面质量,测量焊脚厚度。

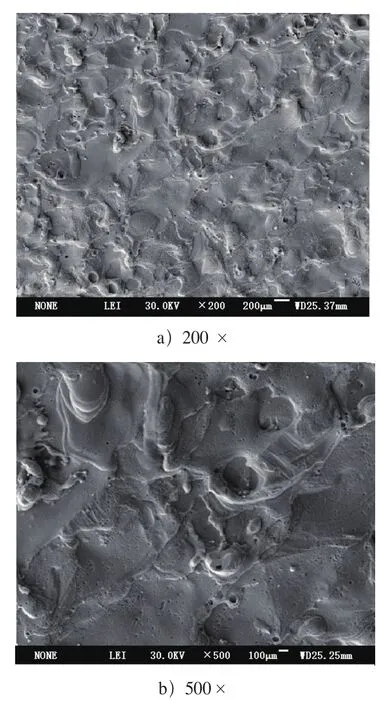

9)从管板焊接接头切取规格为10mm×5mm×1.5mm的晶间腐蚀试样,依据GB/T 4334—2020《金属和合金的腐蚀 奥氏体及铁素体-奥氏体 (双相)不锈钢晶间腐蚀试验方法》中的E—铜-硫酸铜-16%硫酸腐蚀试验方法,用扫描电镜观察金相来判定晶间腐蚀倾向。

4 试验结果

1)对焊件进行目视检测,焊缝外观圆滑美观,焊肉饱满无凹坑,成形良好,无焊瘤、裂纹、气孔、咬边及夹渣等缺陷,实物如图3所示。焊后接头焊缝表面有部分氧化,附有金黄色金属色氧化薄膜,用不锈钢刷清理去除后露出银白色金属光泽,符合评定要求。

图3 焊件实物

2)根据NB/T 47013.5—2015《承压设备无损检测》规定进行检测,焊件质量达Ⅰ级要求,评定合格。

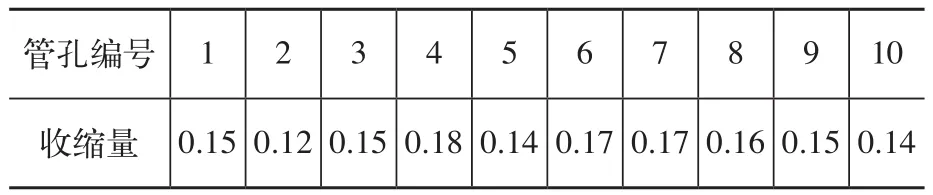

3)对焊后10个管内孔收缩量检查符合要求,检查结果见表4。

表4 管内孔收缩量检查结果 (mm)

4)宏观金相及角焊缝厚度检查,观察8个试样截面的宏观金相,焊缝根部未见裂纹和未熔合等缺欠,试样如图4所示。8个试样角焊缝厚度测定结果见表5。

表5 试样角焊缝厚度测定结果 (mm)

图4 金相试样

5)通过扫描电镜对焊接接头不同部位在分别放大200倍、500倍时的腐蚀形貌进行观察,如图5所示。观察到整个焊接接头形貌只有凹凸不平的相,晶界处未显现任何晶间腐蚀的迹象,说明焊接接头的耐晶间腐蚀性能良好。

图5 试样晶间腐蚀扫描电镜图像

5 结束语

1)选用的焊接参数合理有效,管口焊缝成形美观,无缺欠,可用于生产。

2)提高管板管孔的加工精度,有助于保证焊接接头焊缝的质量。

3)焊前对管子管板进行清理,有利于提高焊接接头焊缝的质量。

4)选用合适的焊接参数,严格控制焊接热输入及层间温度,是保证焊缝质量的主要因素。