基于自动对行的四垄八行花生条铺收获机设计与试验

2021-11-25马宁王东伟尚书旗何晓宁胥南郭鹏赵泽龙赵壮

马宁,王东伟,尚书旗,何晓宁,胥南,郭鹏,赵泽龙,赵壮

(青岛农业大学机电工程学院,山东 青岛 266109)

花生作为世界范围内广泛种植的经济作物和油料作物,是国家重点扶持发展且极具竞争力的出口创汇农产品[1].近年来花生种植面积稳步增长,主要集中在河南、山东、河北以及安徽等地区[2].根据国家统计局数据显示,2019年我国花生种植面积达463.348 万hm2,花生总产量达1 751.96万t[3],均居世界前列.然而,目前我国花生收获机械化水平发展缓慢,仅为44.76%[4-5],部分花生主产区仍以简单的小型挖掘收获机辅助人工收获为主,严重制约了花生生产机械化水平的提升.

欧美等发达国家对花生收获机械的研究起步较早,尤其是美国在两段式收获方面的技术和装备一直处于世界领先地位.目前主要有KMC、AMADAS、FERGUSON、COLOMBO、PEARMAN等公司生产的2~8行铲链式和铲夹式花生起收机,机械化程度高,性能可靠[6].但美国花生主要以蔓生型为主,与我国直立型花生收获存在较大差异,因此美国收获机不适用于我国花生收获实际需要.

近年来,为推进我国花生收获机械化发展进程,相关领域的专家学者和科研单位陆续开展了系列研究.目前应用于我国花生两段式收获方式的机型主要包括4H-1500型花生挖掘收获机、4H-800型花生挖掘收获机[7]、4HCDS-100型挖掘收获机[8]、振动式铺放型花生挖掘收获机[9]等,通过挖掘铲与振动筛或升运链相结合的方式,对花生进行挖掘、输送、去土、铺放,在一定程度上实现了花生收获的机械化作业,代替人工收获,降低了劳动强度.虽然多种类型的花生起收机得到了相应的推广应用,但大多为小型机械[10],收获效率低,对各花生主产区的垄距、垄宽、行距等不同种植模式和作业环境适应性差,收获效果欠佳.我国对宽幅高效、性能可靠、具有自动对行功能的多垄多行花生条铺收获装备的研究匮乏.

围绕我国花生种植模式,结合农机农艺相融合的要求,设计四垄八行花生条铺收获机,当机具前进方向与花生垄发生偏离时能够实现自动对行,具有机架折叠功能,以期一次性完成四垄八行花生挖掘拔取、夹持输送、梳刷去土、有序条铺收获作业,以期提高花生收获效率,降低埋果率和带土率,为多垄多行花生条铺收获装备的研究提供参考.

1 整体方案设计

1.1 结构组成

四垄八行花生条铺收获机主要由挖掘装置、夹持输送装置、去土装置、有序条铺装置及折叠装置、自动对行装置等组成,其结构设计如图1所示.

1:悬挂架;2.变速箱;3:机架;4:折叠装置;5:传动装置;6:液压缸;7:挖掘装置;8:位移传感器;9:夹持链;10:夹持输送架:11:有序条铺装置;12:去土装置;13:仿形轮;14:控制装置;15:超声波传感器;16:限深装置.

1.2 工作原理

整机配套70 kW拖拉机,采用后悬挂的方式进行作业.拖拉机后动力输出轴与收获机变速箱连接,动力由传动装置进行传递,通过万向节带动齿轮组工作;动力由齿轮组传递到链轮进而带动夹持链运转.田间作业开始前,控制装置调节液压缸活塞杆,通过折叠装置使两侧机架向下翻转展开.作业过程中,若前进方向发生偏离,通过自动对行装置偏离探测机构感知反馈,控制装置调节夹持输送架横向移动,使夹持输送架前端的挖掘铲与花生垄对齐,实现自动对行.挖掘铲将花生植株从土壤中挖出,夹持链同时进行夹持拔取,使其进入夹持输送装置并输送至机具尾部;在输送过程中去土杆以梳刷方式将粘附在根系及荚果上的土壤去除;花生植株在条铺引导板的作用下以条状按同一方向整齐有序铺放于田间.

2 关键部件的设计与分析

2.1 挖掘装置

挖掘铲作为挖掘装置的重要组成部分,应具有良好的入土性能[11],能够松碎土壤,将花生植株完全挖出,不损伤花生荚果;还需对作物施加一个向上托起的力,使其能够顺利进入夹持输送环节[12].在四垄八行花生挖掘作业过程中,挖掘铲两侧翻起的土壤易造成壅土堵塞;对行调节过程中,挖掘铲在土下随夹持输送架左右横向移动,受到土壤阻力较大且易缠绕杂草.针对上述问题,设计对置式平面双铲,采用前后交错排列的方式,能有效避免壅土堵塞与缠绕杂草,减小挖掘阻力.挖掘装置结构如图2所示.

1:连接杆;2:铲柄;3:挖掘铲.

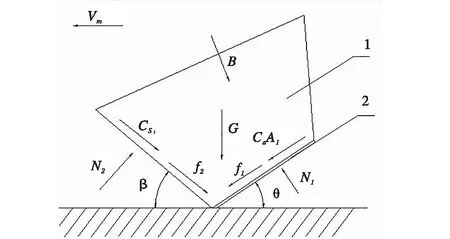

挖掘铲的入土角和铲刃顶角是影响挖掘铲阻力大小及挖掘效果的主要因素.挖掘铲在工作过程中土壤和铲面受力分析如图3~4所示.

1:土壤;2:铲面;

图4 铲面受力分析

由土壤和铲面受力分析可知,挖掘铲在作业过程中受力情况满足:

(1)

式中:F为挖掘铲在工作中受到的牵引力(N);G为铲面上方土壤所受的重力(N);Z为常数;C为土壤内凝聚力因数(N/m2);s1为土壤剪切面积(m2);B为土壤沿挖掘铲面运动的加速力(N);β为前失效倾角(°);θ为挖掘铲的入土角(°);μ1为土壤与挖掘铲之间的摩擦因数;μ2为土壤与土壤之间的摩擦因数;Ca为土壤的附着力因数(N/m2);A1为铲面面积(m2).

图3~4中:

f1=μ1N1

(2)

f2=μ2N2

(3)

式中:N1为挖掘铲的法向载荷(N);N2为前失效面的法向载荷(N);Vm为机具前进速度(m/s).

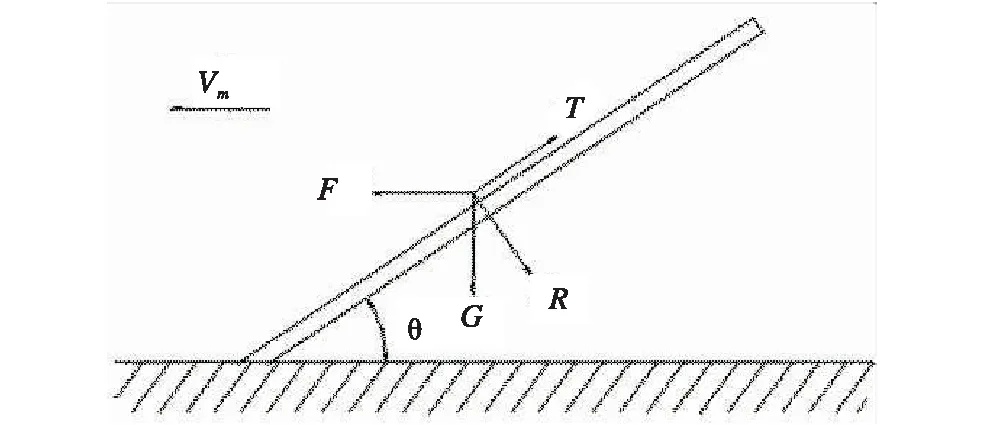

根据铲面受力情况,为使挖掘铲铲起的土壤向后运动,建立关于入土角的受力平衡方程:

Fcosθ-T-Gsinθ=0

(4)

R-Gcosθ-Fsinθ=0

(5)

T=Rμ1

(6)

式中:F为挖掘铲在工作中受到的牵引力(N);R为土壤对铲的作用力(N);T为铲面所受的摩擦力(N);G为铲面上方土壤所受的重力(N);θ为挖掘铲的入土角(°);μ1=tanφ,φ为铲面与接触物的摩擦角(°).

化简可得

F≥Gtan(θ+φ)

(7)

由以上关系可知:铲面受到的力与入土角的大小呈正相关关系;挖掘铲受到的牵引阻力与入土角的关系为:当0°<θ<15°时牵引阻力随入土角的增大逐渐上升;当15°<θ<25°时牵引阻力随入土角的增大上升缓慢;当θ<25°时牵引阻力随入土角的增大急剧上升.因此,挖掘铲的入土角应取15°~25°为宜,取入土角为20°.

挖掘铲切割性能主要取决于铲刃顶角[13].铲刃顶角过大时,铲刃易被根系缠结造成堵塞;铲刃顶角过小时,铲刃不易切断根蔓而发生滑脱,铲刃的滑切受力分析如图5所示.

图5 铲刃滑切受力分析

为保证挖掘铲具有良好滑切性能,使土壤及花生根系顺利经过铲面,铲刃顶角的设计应满足:

M=Pcosγ

(8)

E=Psinγ

(9)

N=Etanφ

(10)

产生滑切的条件是:M>N,即

Pcosγ>Psinγtanφ

(11)

经化简得:γ<90°-φ

(12)

式中:γ为铲刃顶角(°);P为挖掘铲所受阻力(N);M为挖掘铲所受阻力的分力(N);N为滑移摩擦力(N);E为铲刃对接触物的作用力(N).

在适宜的角度区间内变化时,γ越小,滑切性能越好,但γ减小会增加挖掘铲长度,使整机的纵向尺寸增大,不利于整机的提升和行走[13],因此γ不宜过小.土壤与钢的摩擦系数tanφ一般为0.4~0.8,γ取48°左右为宜.

2.2 夹持输送装置

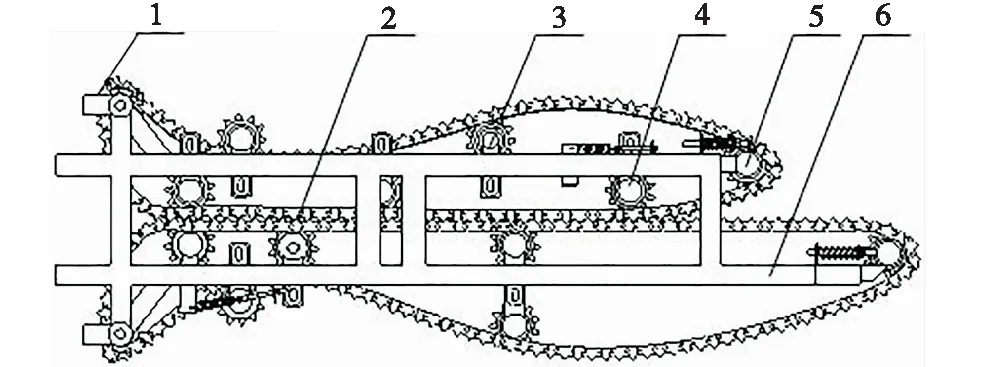

夹持输送是花生收获作业过程中的重要环节.夹持输送装置主要由夹持链轮、夹持链、张紧链轮、张紧杆、夹持输送架组成.挖掘出土的花生植株经夹持链夹持拔起后被输送至机具尾部,夹持输送装置结构如图6所示.

1:夹持链轮;2:夹持链;3:张紧链轮;4:张紧杆;5:夹持输送架.

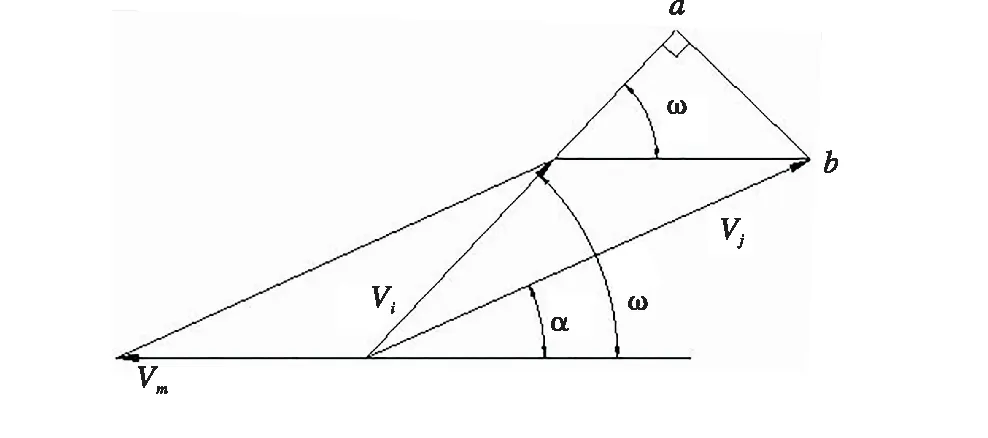

夹持输送速度是保证装置正常运行的关键参数.收获机采用挖拔夹持组合方式,要求花生挖掘、夹持拔取几乎同步进行;若夹持输送速度过低,将导致花生植株在被夹持前出现倒伏,不利于后续夹持输送;若夹持输送速度过快,将造成先拔后挖,导致秧蔓断裂,埋果率、带土率升高,影响收获效果[14].因此,夹持输送速度与机具前进速度在水平矢量上应相等,才能保证夹持输送顺利进行.夹持输送速度和机具前进速度示意如图7所示.

图7 夹持输送装置速度示意图

(13)

(14)

式中:Vm为机具前进速度(m/s);Vj为夹持链输送速度(m/s);α为夹持链与机器前进方向速度的夹角(°);

对夹持输送速度进行分解,如图8所示.

图8 夹持输送速度分解图

由速度分解图可知:

(15)

(16)

ab=Vjsin(ω-α)=Vmsinω

(17)

(18)

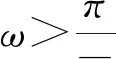

2.3 折叠装置

折叠装置主要分为4组,每组由两个圆头条形连杆,4个圆角弧边固定座组成.两个连杆的一端与液压缸缸头的耳环相连,当液压缸活塞杆回缩时,拉动连杆,从而带动两侧机架翻起完成折叠.折叠装置结构如图9所示.

1:机架横梁;2:固定座;3:液压缸;4:活塞杆;5:液压缸耳环;6:圆头条形连杆;7:圆角弧边固定座.

作为大型宽幅机具,折叠装置能够使其完成翻转折叠,在未工作状态下减小整机所占空间,有效解决宽幅机具运输和田间转弯不便的难题.

2.4 自动对行装置

我国各花生主产区种植模式和农艺要求存在差异,垄距、垄宽、行距不一致导致机具在收获过程中前进方向与花生垄发生偏离,挖掘铲出现漏挖、少挖、伤果现象.驾驶员为使机具对行作业,致使劳动强度和难度加大,且对行作业的准确性易受人为因素影响,降低收获效率,增加收获损失[15].针对上述问题,综合采用机-电-液一体化控制技术,设计了一种自动对行装置,包括偏离探测机构、夹持输送架横向移动机构、液压控制系统.

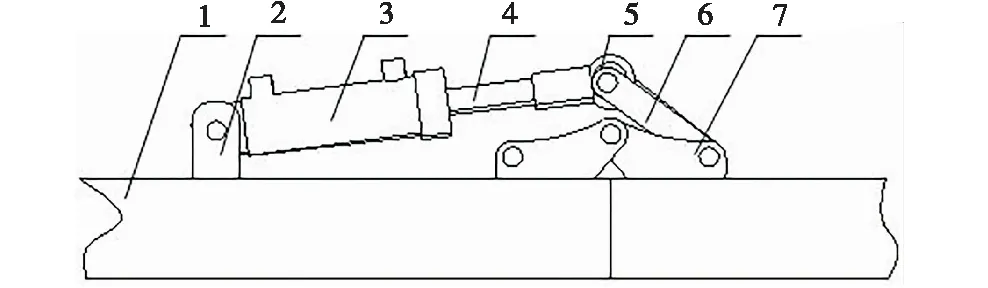

偏离探测机构通过感知垄沟位置偏移的方式,对机具在收获作业过程中是否准确对行进行实时探测,适用于花生、马铃薯等生长于地下的作物自动对行收获.偏离探测机构如图10所示.

1:机架;2:夹持输送架;3:超声波传感器;4:滑块;5:滑轨;6:滑动套筒;7:仿形轮连接杆;8:仿形轮.

机具在田间作业时,仿形轮沿垄沟行走,若仿形轮偏离垄沟,则连接杆在滑动套筒内相应向上滑动,安装在滑动套筒顶端的超声波传感器探测到仿形轮连接杆顶端与其距离变小,说明此时前进方向发生偏离.根据时间差测距法,通过超声波传感器发射声波的传导速度与返回时间测算出距离,公式如下:

s=tv

(19)

式中:s为超声波通过的距离(mm);t为超声波返回所用时间(min);v为超声波移动速度(m/s).

通过使谐振频率与谐振阻抗保持一致,确保探测时间差的准确性,公式如下:

(20)

(21)

式中:fm为谐振频率(Hz);fn为阻抗频率(Hz);L1为等效电感(H);C0为静态电容(F);C1为等效电容(F).

当无机械损耗时:fm=fn.

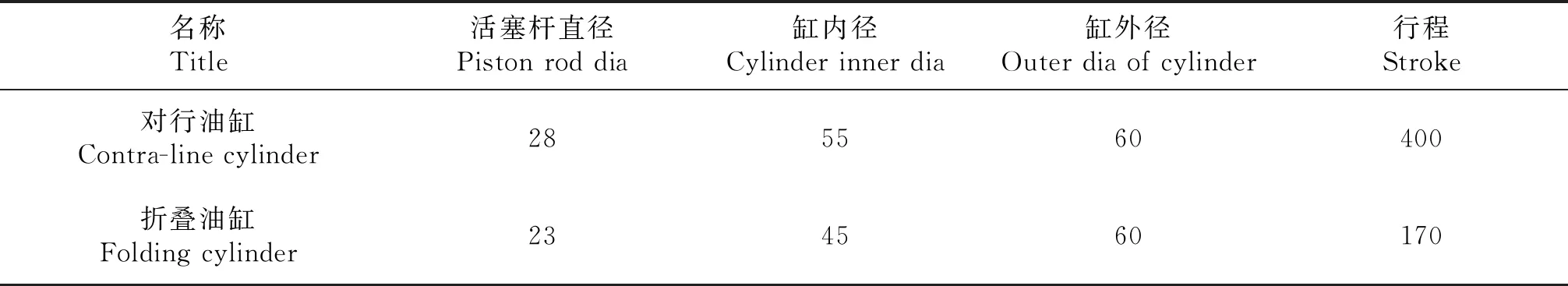

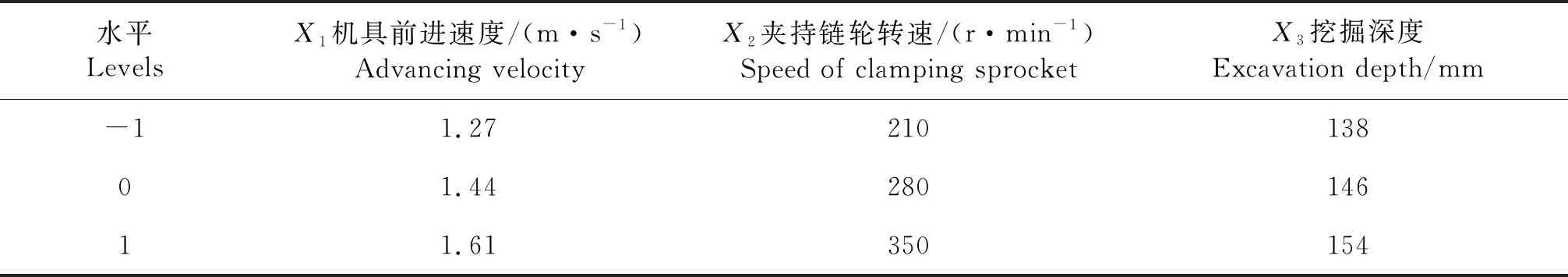

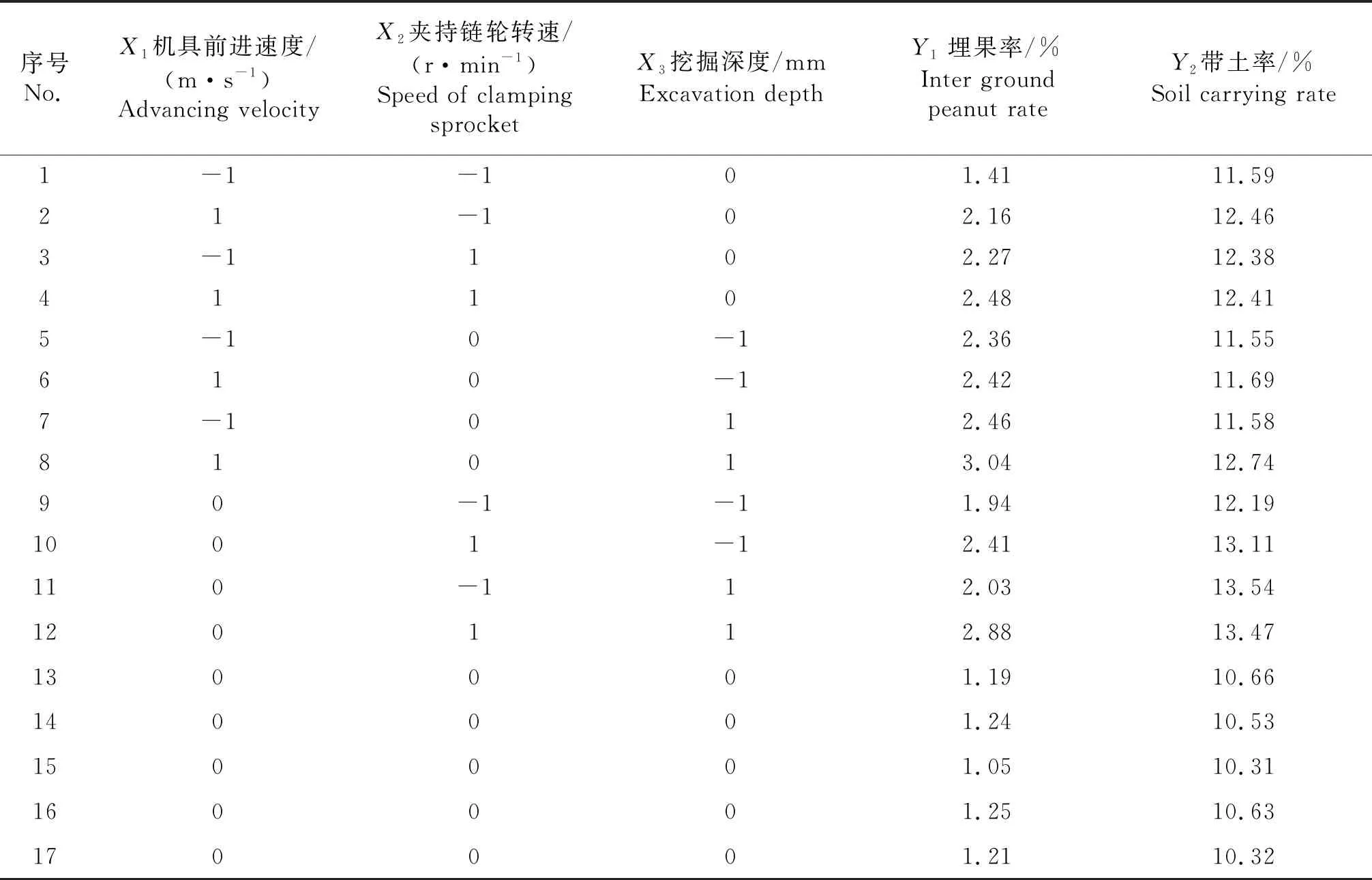

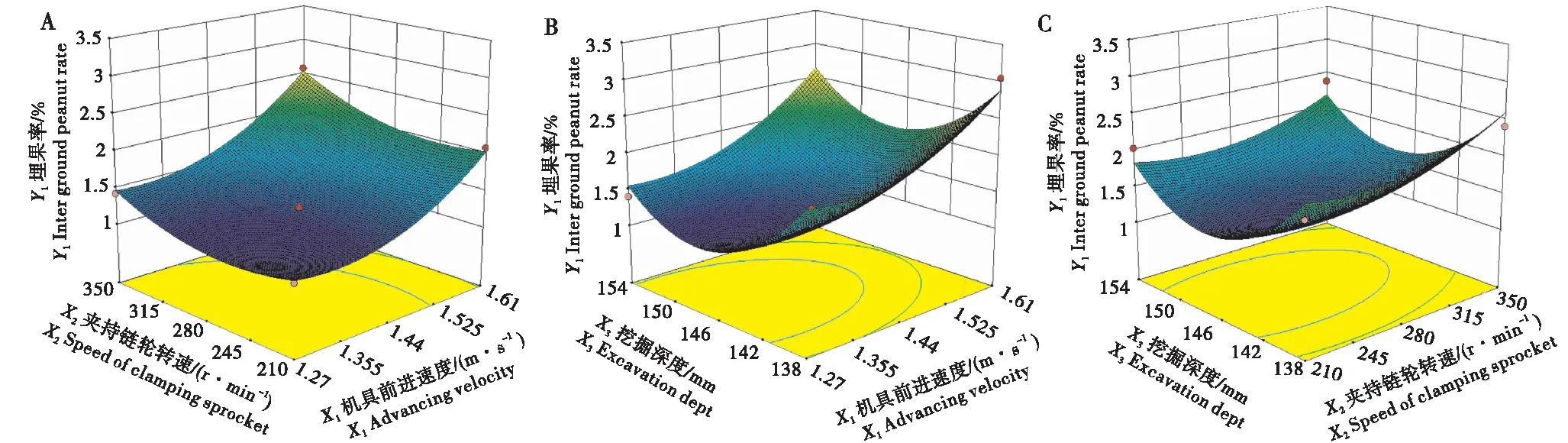

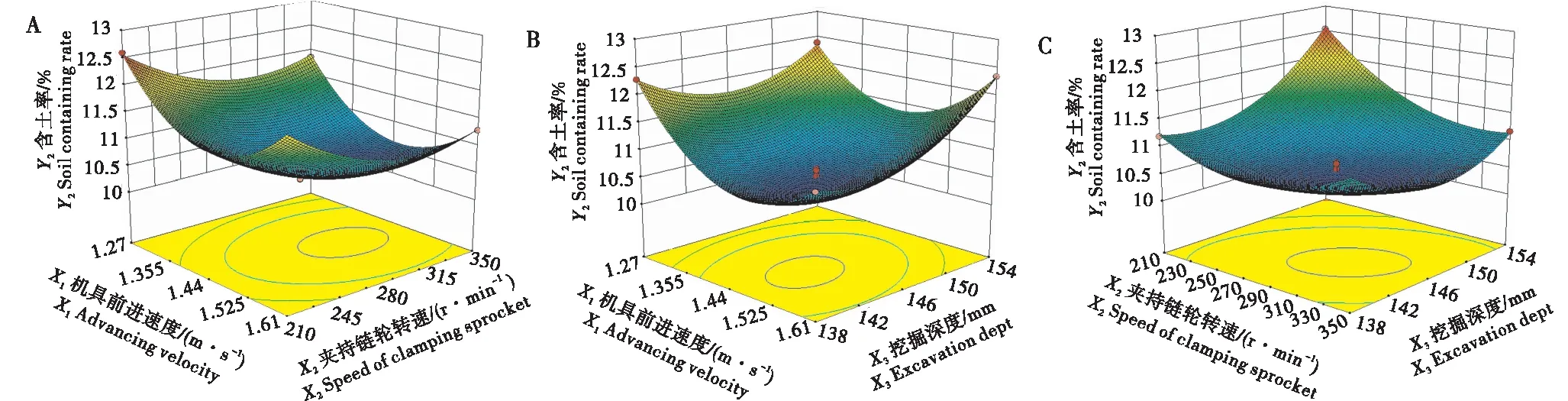

当有机械损耗时:fm 为保证机具自动对行顺利完成,设计夹持输送架横向移动机构.夹持输送架通过两组滑动套筒、圆柱滑轨设置于机架下方,与机架相连,可在液压缸作用下实现左右横向移动,完成自动对行.机架横向移动机构如图11所示. 1:机架;2:滑动套筒;3:圆柱滑轨;4:位移传感器;5:液压缸;6:活塞杆;7:夹持输送架. 自动对行液压控制系统主要包括油箱、单向定量液压泵、电磁换向阀、流量阀、液压缸、位移传感器. 自动对行装置工作时,控制器将偏离探测机构发出的信号,由比例放大器进行功率放大后传递给电磁换向阀,电磁阀按比例移动阀芯的位置,即可控制液流的流量并改变其方向,进而控制液压缸活塞杆的伸缩,使夹持输送架在横向移动机构的作用下左右移动,完成自动对行.液压控制系统原理如图12所示. 1:油箱;2:液压泵;3:电磁换向阀;4:流量阀;5:位移传感器;6:液压缸. 自动对行和两侧机架折叠均依靠液压缸完成,对液压缸主要规格尺寸进行设计.本设计采用工程常用的近似计算方法,即按最大负载力FLmax确定液压缸的规格尺寸[16].负载力由摩擦力Ff、惯性力Fa和外作用负载Fe组成,无弹性负载,需满足: FLmax=Ff+Fa+Fe (22) Ff=fMtg (23) Fa=Mtamax (24) amax=Vn2πf-3db (25) 式中:Mt为运动部件总质量(kg);g为重力加速度,取g=9.8m/s2;amax为最大纠偏加速度(m/s2);Vn为纠偏速度,取Vn=8.3×10-2m/s;f-3db为常数,f-3db=3;f为摩擦因数,取f=0.08. (26) (27) 式中:D为液压缸活塞直径(m);d为活塞杆直径(m). 经计算,得: (28) 按GB/T2348-1993《液压缸缸内径和活塞杆直径系列》圆整为d=0.028,m=28 mm,D=55 mm. 结合横向移动机构及折叠装置设计尺寸和安装位置,液压缸主要结构参数见表1. 表1 液压缸结构参数 选取山东省青岛市平度市店子镇花生试验田进行样机田间试验,如图13所示.花生品种为鲁花11号,株型紧凑、结构整齐,种植土壤为壤土,种植模式为单垄双行,垄距800~850 mm,垄宽550~600 mm,行距250~300 mm,株高300~380 mm,株距80~100 mm. 图13 样机田间试验 试验选取5个收获试验区进行重复试验,每组试验选择4垄、长为20 m的区域,试验结果取平均值[17].选择机具前进速度、夹持链轮转速、挖掘深度作为试验因素,选取埋果率、带土率作为试验指标,参照《NY/T 2204-2012花生收获机械质量评价技术规范》,各试验指标定义如下: 埋果率:收集试验区内埋在土层下的荚果称其质量;收集掉落在土层表面的荚果称其质量;将花生植株上的花生荚果摘下称其质量.按式(29)计算埋果率,并求出5次重复试验的平均值. (29) 式中:SM为埋果率,(%);WM为埋在土层中的荚果质量,(g);WQ为收获区试验区荚果总质量,(g); 带土率:收集试验区内的花生植株(尽量保证粘附的土壤与其他杂质不掉落),称其总质量;将粘附在花生植株上的土壤进行清理收集,称其质量;按式(30)计算带土率,并求出5次重复试验的平均值. (30) 式中:SM为带土率,(%);WT为花生植株带土质量,(g);WQZ为花生植株清理土壤前总质量,(g). 采用三因素三水平二次旋转正交组合设计试验,试验因素与水平编码如表2所示[18]. 表2 试验因素与水平 根据Box-Behnken中心组合设计三因素三水平试验,试验方案与结果如表3所示[19]. 根据表3中的试验结果,通过Design -Expert 10.0.4软件进行多元回归拟合分析,建立二次多项式响应面回归模型,并对回归模型进行显著性检验与方差分析,如表4所示. 表3 试验方案与试验结果 Y1=1.19+0.20X1+0.31X2+0.16X3-0.14X1X2+0.13X1X3+0.095X2X3+0.57X12+0.32X22+0.91X32 (31) Y2=10.49+0.28X1+0.20X2+0.35X3-0.21X1X2+0.26X1X3-0.25X2X3+X12+1.45X22+1.13X32 (32) 其中X1为机具前进速度;X2为夹持链轮转速;X3为挖掘深度;Y1为埋果率;Y2为带土率. 由表4分析可知,埋果率Y1和带土率Y2响应面回归模型的P值均小于0.000 1,表明两回归模型极显著(P<0.01);失拟项P值均大于0.05,表明失拟项不显著,模型拟合度高;决定系数R2的值分别为 0.993 2、0.990 2,均大于99%,表明两个回归模型能够解释99%的响应值变化.因此,两模型可以用来优化收获机相关参数. 表4 回归方程方差分析 各试验因素P值的大小可以反映其对指标的影响程度.在埋果率回归模型中,X1、X2、X3、X12、X22、X32(P<0.01) 6个回归项对模型影响极显著,X1X2、X1X3、X2X3(P<0.05)对模型影响显著;带土率回归模型中,X1、X3、X22、X32(P<0.01)对模型影响极显著;X2、X1X2、X1X3、X2X3、X12(P<0.05)对模型影响显著. 根据响应面回归模型分析结果,应用Design-Expert 10.0.4软件绘制响应曲面图;机具前进速度、夹持链轮转速、挖掘深度对埋果率、带土率的响应面分析如图14~15所示. 图14 因素间交互作用对埋果率的影响 由图14-A~C可以看出:埋果率随机具前进速度增大呈先缓慢增长后快速增长的趋势,这是由于机具前进速度变化越大,挖掘装置和夹持输送装置的工作效果差距越大.机具前进速度过快时,挖掘铲对花生植株的挖掘不充分,夹持输送链无法对花生植株完成正常的夹持拔取,出现落果、埋果现象,导致埋果率持续上升;随挖掘深度的增大埋果率先快速下降后缓慢增长,这是由于当挖掘深度逐渐增大时,挖掘铲能够将花生植株充分挖掘出土,但挖掘深度过大时,挖掘铲的阻力较大,挖掘效果变差,导致埋果率缓慢增长.埋果率随夹持链轮转速的增大变化趋势相对平缓. 由图15-A~C可以看出:带土率随机具前进速度的增大变化趋势相对平缓;随夹持链轮转速增大,呈下降趋势;随挖掘深度的增大呈增长趋势,这是由于当夹持链轮转速较大时,被夹持输送链夹持拔起的花生植株运动速度较快,粘附的土壤会相应掉落,导致带土率下降;当挖掘深度增大时,由挖掘铲挖掘出土的花生植株根系粘附的土壤较多,导致带土率上升. 图15 因素间交互作用对带土率的影响 利用Design-Expert 10.0.4软件对2个指标的回归模型进行最优化求解[20].最优参数组合为:机具前进速度为1.36 m/s,夹持链轮为300 r/min,挖掘深度为 146 mm.四垄八行花生有序条铺收获机田间试验结果见表5. 由表5试验结果可以看出,机具各项技术性能指标均满足《NY/T 2204-2012花生收获机械质量评价技术规范》,符合相关设计要求. 表5 田间试验结果 1) 设计的四垄八行花生有序条铺收获机能够一次性完成四垄八行花生的挖掘拔取、夹持输送、梳刷去土、整齐铺放工作,可实现自动对行、机架折叠等功能,对花生垄距、垄宽、行距等不同种植模式和作业环境适应性强,收获效果好,收获效率高. 2) 设计的自动对行装置通过偏离探测机构对前进方向是否偏离花生垄进行探测;横向移动机构能实现夹持输送架左右横向移动,完成自动对行,最大程度避免漏挖、少挖伤果现象,降低了收获损失,保证了收获效果;折叠装置能使两侧机架完成翻转折叠,减小整机所占空间,有效解决大型宽幅机具运输及田间转弯不便的难题. 3) 优化后的最优参数组合为机器具进速度1.36 m/s,夹持输送速度300 r/min,挖掘深度146 mm,此时埋果率1.06%,带土率10.31%,作业效率1.39 hm2/h.各项参数均符合设计要求和相关技术标准,满足实际生产要求.

3 田间性能试验

3.1 试验条件

3.2 试验方案设计

3.3 试验结果分析

4 结论