全自动浸入式超声探伤在HIC评价中的应用

2021-11-25程林

程 林

(宝山钢铁股份有限公司中央研究院,上海 201999)

氢致裂纹分布具有不确定性,导致传统HIC的三截面评价位置不一定是裂纹位置,或者不是裂纹最宽处,因此,传统HIC评价方法的科学性受到质疑。在产品开发中,对材料能够进行比较全面的评价尤为重要。针对以上问题,无损探伤可能是比较好的解决方法。国内见报道的探伤方法有磁记忆法协助HIC试验评价[1]、相控阵检测临氢压力容器[2]和手持式超声协助HIC试验评价[3-4],提高了裂纹检出率,试样取得了比较全面的评价。

国外HIC无损探伤多采用全自动超声探伤的技术,Daisuke Mizuno等应用全自动浸入式超声探伤技术评价了不同缓冲能力溶液对HIC裂纹的影响,在FFP试验中发现了低缓冲能力溶液因pH值下降,导致了材料HIC敏感性的增加[5];国内采用超声波无损检测方法开展 HIC试验试样评价的应用实例不多,基本是根据国外订单的委托要求开展相关工作[6],采用全自动超声探伤的则更少;FUJISHIRO T等则进一步发挥了A-IUT的应用,设计了在线超声扫查,即在试验过程中实现了定期扫查的功能,观察到了裂纹起始、扩展的过程,获得了显微组织和裂纹扩展的关系[7]。

此外,从行业和标准发展来看,HIC试样评价更多采用全自动浸入式超声探伤。如道达尔和泰国国家石油公司的部分海洋抗腐蚀管线管项目,以及伊朗管线钢及设备基础设计技术文件中都提出 HIC 腐蚀试验后需进行水浸自动超声波检验。最新版 NACE TM 0284新增了规范性附录 A(目前为非强制性),用以介绍通过水浸超声检验评价试样 HIC 的方法,并规定了裂纹面积率(CAR)的测量及计算方法;国际油气生产商协会(IOGP)2019 年发布的产品规范 S-616(2019)作为 API Specification 5L 和 ISO 3183 的补充要求,其中也提出若用户数据单中指定,则应依据 NACE TM 0284附录 A 中规范,使用水浸自动超声波检验技术对试样进行检测,并报告每个扫描面的 CAR 值及扫描图像。

本文是国内首次采用全自动浸入式超声探伤技术评价HIC试样,总结了其优缺点,指出了存在的一些问题,并提出了解决方法,同时对不同材料和不同环境下氢致开裂敏感性进行了研究。

1 试验材料及试验方法

1.1 试验材料

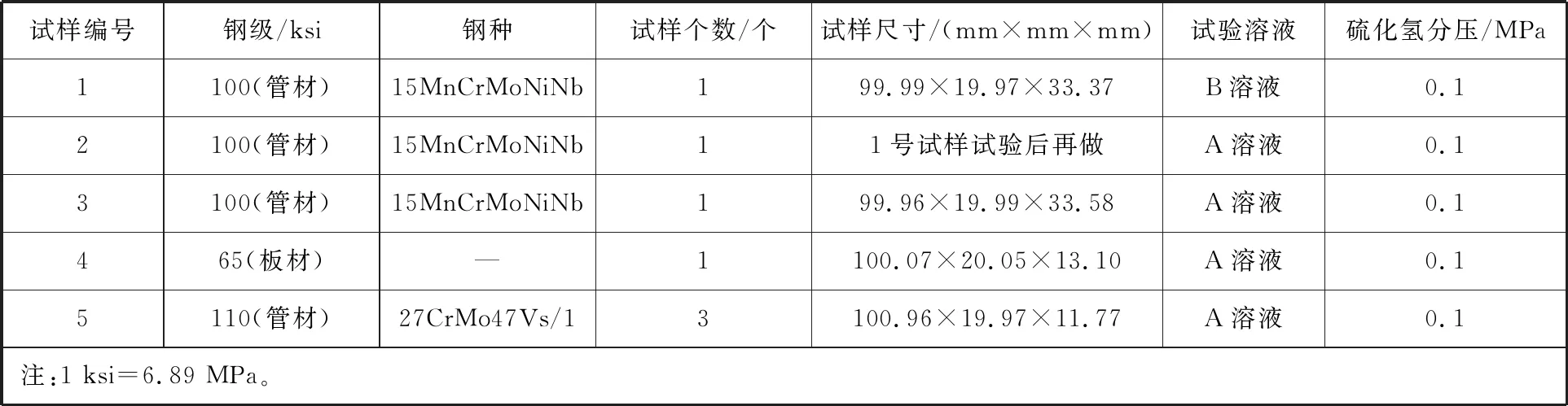

试验材料见表1,包含了套管和管线管用钢板,HIC高敏感性和HIC抗性较好的材料。其中2号试样是在1号试样做完试验,且切割、金相分析后再次进行的A溶液浸泡试验,用以对比不同环境苛刻程度下试验材料的敏感性。

表1 试验材料及试验条件

1.2 试验方法

HIC浸泡试验参照标准NACE TM0284—2016[1],其中1号试样进行两次浸泡,首先进行合成海水B溶液(pH值为5.1±0.3,苛刻程度相对较低)浸泡试验,评价后再进行NACE-A溶液浸泡试验,比较不同环境苛刻程度下氢致开裂敏感性。为防止因切割可能对试样产生的影响,3号试样材料同1号,其为全新试样,区别于2号试样。全自动超声探伤采用ecoACIS-01系统,探头型号为:15 MHz聚焦探头,2 in(1 in=25.4 mm)焦距,0.25 in晶片尺寸。

采用体式显微镜测量氢鼓泡直径大小,金相显微镜100倍下对裂纹进行测量。

2 试验结果

试样经过96 h浸泡后取出,清理完表面腐蚀产物后,进行表面观察,试样试验后宏观形貌见图1和图2。其中2、3、5-1、5-2、5-3号样品表面有氢鼓泡产生,2、3号样品产生的氢鼓泡较大,最大氢鼓泡直径分别为8.51 mm和6.76 mm,和2、3号样品相同材料的1号样品,在B溶液中未见氢鼓泡产生。

图1 试验后试样宏观照片

图2 5号样品试验后宏观照片

图3为探伤分析视图,从左上角顺时针依次为A、B、C、D四种视图,B为侧视图,C为俯视图,D为端视图。从分析视图可观察缺陷大小及缺陷分布位置。图4为探伤扫查结果俯视图(即试样100 mm×20 mm面),颜色越深,波幅越高,除1号试样外均有明显缺陷显示,其中2、3、4号试样缺陷比较严重,4号试样最为严重。通过设定阈值为80%和分析簇为1×1进行裂纹面积比计算,2、3、4号试样裂纹面积比(缺陷面积/扫查面积)分别达到了4.88%、7.30%和18.24%(表2)。表3列出了软件分析给出的缺陷最大宽度以及对应金相分析时的裂纹长度。

表2 裂纹面积率

表3 软件分析给出的裂纹最大宽度和金相检出的裂纹长度

图3 探伤分析视图

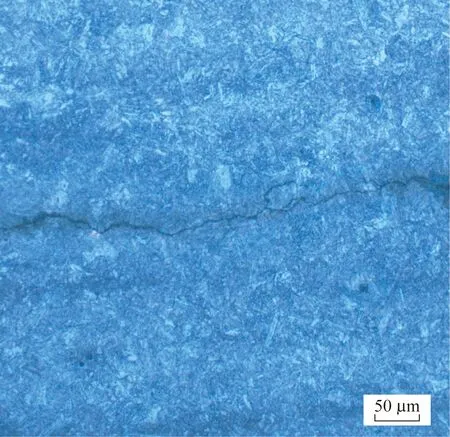

金相分析截面见图4标注,即标注数字位置最近的深色区域,所有位置金相均检出裂纹,且无其他裂纹存在。裂纹长宽率和敏感率见表4,补充截面按0记。图5给出了部分裂纹的金相照片。

图5 裂纹金相照片

3 分析及讨论

首先,探伤过程中发现在裂纹靠近探头侧时分析视图下方会出现该缺陷的二次反射信号,对后续分析产生干扰,常见的有表面氢鼓泡处,其会产生连续的缺陷显示,消除此类干扰可考虑翻转试样重新进行探伤,有氢鼓泡时直接将氢鼓泡侧置于远端。

对比金相分析,A-IUT技术分析结果更加直观,且能够获取更多信息,如裂纹大小、裂纹位置,又如从软件分析界面可以分辨出裂纹之间的关系,即不同切割面所检出的裂纹是否为同一裂纹,图4中(c)图,1、2号缺陷虽然距离很近,但可以清晰分辨出为独立的两个缺陷,即说明其有两个起裂源。其中一些信息和生产工艺有联系,可以更好地指导工艺优化。

通过对探伤报出的缺陷位置进行切割分析,在所有试样共13个定位位置均发现了裂纹,说明了该探伤方法的可靠性。同时,加入全自动浸入式超声探伤对试样分析更加全面,可以清晰地观察到试样中裂纹的分布位置和大小,如65钢级钢板裂纹全部分布在试样的厚度中间位置,符合板材中心偏析的规律,3号试样两个距离很近的大裂纹得以金相检查到。而传统的三截面分析方法存在局限性,仅对距端面25、50、75 mm位置进行分析,而从探伤扫查结果看,裂纹分布很随机,传统定位切割分析有可能会错过裂纹位置或者最大裂纹位置,比如2号试样显示的最大裂纹就会被错过,因为其整个裂纹分布在距端面25 mm以内,而该裂纹长度达到9.30 mm,这一个裂纹可以使该试样的平均裂纹长度率(CLR)达到15.52%,而ISO 15156—2015标准中大部分要求CLR值不能超过15%,即其为不合格产品,如错过将影响巨大。同样,3号试样中的两个大裂纹由于相邻很近,至少会有一个裂纹会被错过,对于5-1、5-2、5-3试样上的较小裂纹则更容易被错过。

对比软件报出的裂纹宽度和金相检出的裂纹长度(软件报出的裂纹宽度对应于金相检出的裂纹长度),见表4。设定80%阈值时软件报出的裂纹宽度相比于实际检出的裂纹长度总体上偏小,说明裂纹某些位置反射的信号未达到80%,在将阈值设到40%时,裂纹宽度明显增加。从裂纹5-1-1和5-1-3可以看出,按阈值80%进行分析时均被评定为两个裂纹,在金相分析时发现其为一个裂纹,这说明裂纹不同位置对声反射存在着一定的差别。计算CAR时,设定阈值对其影响较大,尤其在科研中,应保证所有显示均被计入,同时也需要排除一些干扰信号。文献中报道,分析时将阈值水平设定到了30%[5]或 25%[8]。亦可以考虑采用未试验样作为对照来排除干扰信号,确定合适阈值,或者扫查后观察无明显缺陷位置干扰信号的大小而定。另外,软件在自动计算CAR时,需要手动圈出试样,但由于软件对试样边缘的识别较为困难,所得数据误差相对较大,建议试样面积可以采用测量的实际尺寸来进行计算。

从表4中也发现,部分金相评价报出的裂纹长度反而小于软件报出的裂纹大小,这可能和定位准确性有关,同时,试样切割是有一定宽度的,理论上也不可能做到完全一致。

1、2号为同一个试样,B溶液试验后,经探伤未发现任何缺陷,按照传统评价方法进行金相检查确认,亦未发现任何裂纹。而将该试样(B溶液试验后经切割评价,试样变成4小块)再次进行A溶液试验,经探伤发现了每个小块上均有明显缺陷存在,按标准要求CLR≤15%的指标,该材料(CLRmin=15.52%)已不能满足标准要求,可见该材料在A和B溶液中HIC敏感性相差巨大,A溶液的试验条件更加苛刻,其pH值更低,充氢效率更高。因B溶液试验后进行了传统方法评价,所以A溶液试验后这些裂纹如按传统方法评价是会被遗漏的,此处也体现了A-IUT的优势,即评价更加全面。3号试样和1、2号试样为相同材料,未进行B溶液浸泡和切开,其CAR值达到了7.3%,进一步验证了该材料在A溶液下对氢致开裂非常敏感。

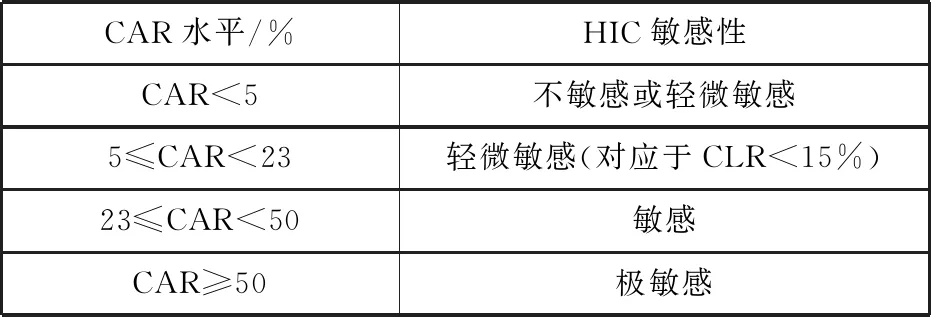

KITTEL J[9]开展了大量试验,发现了CAR与CLR之间有很好的相关性,给出了CAR与CLR的关系式(CLR=0.64CAR),即CLR=15%对应于CAR=23%,并将CAR水平和HIC敏感性进行了对应分级,见表5。众多石油公司规范中,如道达尔、泰国国家石油以及伊朗石油均采用了CAR<5%作为接收准则,可见用户的要求是较之前(CLR<15%)更加严格了。另外,需要注意的是,其试验材料为板材,裂纹全部分布在试样中间位置,如果受检截面上同一位置不同深度上产生多条裂纹,则裂纹间必然有重叠区域,难以给出很好的CAR与CLR之间的关系式,KITTEL J也强调了这一点,其发现的CAR与CLR较好的关系,在于裂纹全部分布于试样厚度中间的位置。

表5 裂纹面积率(CAR)水平和材料氢致开裂敏感性关系

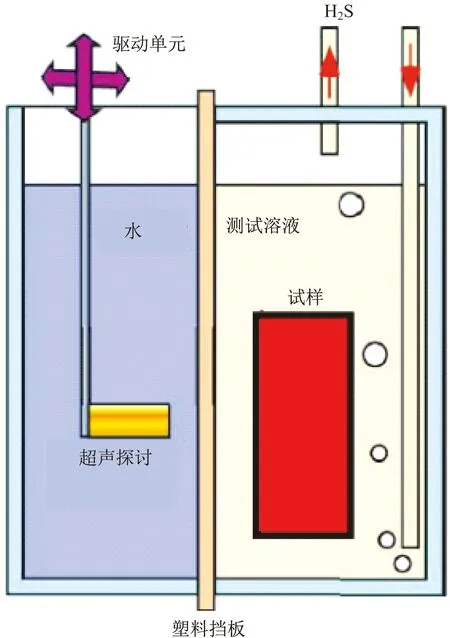

FUJISHIRO T[7]创造性地拓展了全自动浸入式超声探伤的应用,见图6。在试验容器的一侧设计安装了A-IUT设备,试验过程中对试样进行了扫查探伤,记录下了裂纹起始和扩展进程,通过定位、液氮浸泡、打开HIC裂纹面,结合扫描电镜发现了织构{100}有利于裂纹扩展。可见,其充分发挥了A-IUT技术的优势,在不破坏试样的情况下,掌握了氢致裂纹的起始、扩展情况,对研究材料开裂原因、裂纹扩展趋势提供了很大的帮助。

图6 原位观察HIC裂纹示意图

4 结论

(1) 利用全自动浸入式超声探伤技术,可以对HIC试样进行更加全面的分析,而传统标准三截面金相评定方法因局限于有限截面上有可能会导致对材料抗HIC性能的误判。尤其在产品研发过程中,在有限的试验中能更加准确地评定材料的抗HIC性能显得尤为重要。

(2) 利用全自动浸入式超声探伤技术,可以直观地看到裂纹的大小、位置及相互间的关系,其对于后续的分析研究、工艺优化是非常有利的。

(3) 在全自动浸入式超声探伤中,表面附近的裂纹会产生一系列的假信号,试验过程中应认真识别,可以通过翻转试样等方法进行消除;关于阈值水平的设定,为使报出裂纹大小和实际更为接近,可考虑空白试样对照或试样中无明显缺陷位置找出干扰信号水平来进行设定。

(4) 软件功能有待优化提升,如试样边缘的自动识别、裂纹开裂最宽位置定位、根据实际试样尺寸计算CAR值等。

(5) 100 ksi钢级材料在A溶液中HIC敏感性显著,按标准评定为不合格材料,而在B溶液中该材料不敏感,未发现任何裂纹(无论A-IUT还是金相分析),两种环境下差异显著,该材料在实际应用中要识别应用环境方可使用。