凸极同步电动机极靴固定螺栓失效分析与改进

2021-11-25秦立宇

高 峰,秦立宇

(宝山钢铁股份有限公司,上海 201900)

交流同步电动机在功率因数、过载能力、转速及容量选用方面优势明显。因此,在大容量、高转矩等轧机、空压机等设备驱动中大多选用同步电动机。由于制造工艺相对简单,除两极电动机采用隐极结构外,其他转速同步电动机大多采用凸极结构型式。凸极同步电动机转子磁极采用装配式结构,随着运行时间的增加,尤其变载、调速工况的大型凸极同步电动机大多出现了诸如极间撑块及鸽尾键松动、阻尼条断裂、励磁引线烧损等各类故障。某冷轧厂酸连轧五机架轧机同步电动机发生了一起极靴板螺栓断裂、电动机定子绕组烧损的严重事故。

1 电动机故障情况

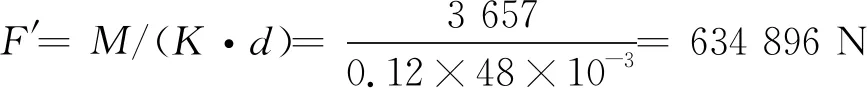

酸连轧五机架轧机大电动机采用变频调速凸极式同步电动机,电动机参数为6 500 kW,3 300 V,4P,电动机转速范围为395~1 200 r/min。运行中电动机发生定子绕组接地故障。最终电动机抽芯检查,发现转子极靴板固定螺栓4只断裂,极靴板变形与定子线圈相擦,造成线圈短路击穿烧损,故障情况见图1。

图1 电动机故障情况

2 故障原因分析

同步电动机定子结构与鼠笼异步电动机完全相同,但其转子结构复杂,且电动机故障主要是发生在转子上。同步电动机从转子结构上分凸极式与隐极式两种结构。隐极式电动机转子绕组三维绕制,嵌入转子铁心槽中。制造工艺复杂,但结构牢固,一般主要用在2极高速电动机上。在国内、外主要电动机制造厂商中,西门子公司隐极同步电动机制造经验丰富,除了2极电动机外,4极至20极甚至更高极数的变载、调速冲击负载工况的同步电动机仍采用隐极结构。凸极式同步电动机转子磁极模块化设计,制造、装配、维修方便。目前,除西门子公司外,其他国内、外大多数电动机制造商在4极及以上同步电动机制造中均采用凸极式结构。

故障电动机采用的就是凸极结构型式,根据电动机损坏情况可以明显看出:电动机转子极靴板固定螺栓断裂,导致极靴板固定约束丧失。在离心力作用下,极靴板外张变形,与定子线圈相擦,从而造成定子线圈短路放炮。对于螺栓断裂的原因进行了深入分析。

2.1 凸极转子结构

凸极同步电动机转子主要由转轴、磁轭、磁极铁心及线圈组成。此外,绝大部分同步电动机转子还设有阻尼或启动绕组。因电动机制造成本及工艺控制,以及电动机容量的增大及转子半径提高,目前凸极同步电动机转子主要有三种结构方式:

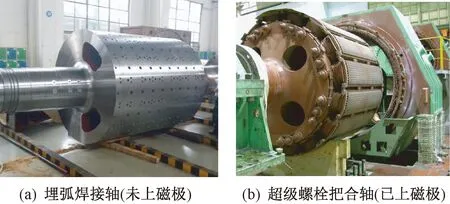

(1) 对于多极低速、大转矩的同步电动机(Pn/Nn≥120)[1],由于转子尺寸大,转轴采用“传动端轴+中间段空心筒体+非传动端轴”三段式联接结构。为增加转子磁轭半径,中间段中空轴采用厚钢板卷制成的大直径的圆筒或铸钢圆筒磁轭结构,两端“T”型轴与中间圆筒磁轭采用埋弧焊接或超级螺栓把合联接一体。高强螺栓从圆筒内部将带芯棒的叠片磁极吊紧固定在圆筒磁轭上,见图2。该类结构常用在中、厚板轧机或热轧粗轧主传动电动机上。

图2 圆筒磁轭结构

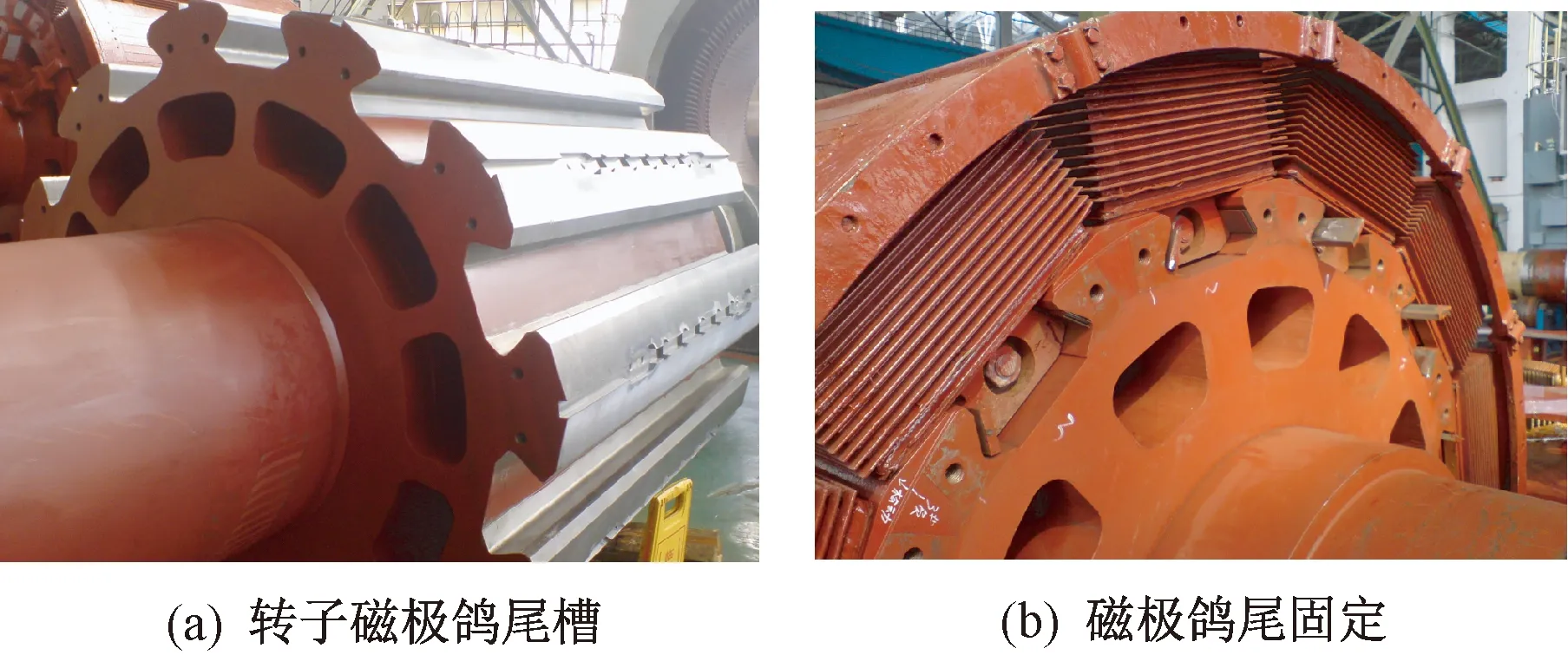

(2) 对于4极以上、转子直径相对小一些的同步电动机,转子一般采用锻钢实心轴结构,磁轭与转轴整体锻造成型。对转子直径相对大一些的同步电动机,为降低成本,采用扩径磁轭与转轴热套联接结构。磁轭上铣鸽尾槽,叠片磁极通过鸽尾打成对斜键固定,斜键相互间搭焊牢并与磁轭搭焊牢,见图3。该类结构通常用在热轧精轧轧主传动电动机上。

图3 鸽尾磁轭结构

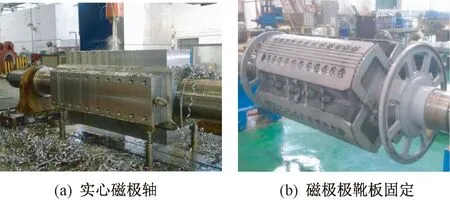

(3)对于4极同步电动机,由于单极回转半径大、质量重、铁心长等特点,除了做成隐极式转子外,凸极式转子叠片磁极结构无法满足机械强度要求,一般必须采用实心磁极结构[2]。即磁极铁心、磁轭及转轴为一体,用高强度螺栓通过极靴板将励磁线圈固定在实心极身上,见图4。该类结构通常用在转速较高的冷轧酸轧机组主传动电动机或恒速风机、压缩机驱动电动机上。

图4 实心磁极结构

凸极同步电动机转子上述装配式结构,设计考虑不周、工艺缺陷及恶劣工况都会造成部件强度及稳定性出现问题,尤其各部件间的联接及固定发生故障频率最高。

故障电动机采用的是上述第三种结构型式——实心磁极结构,极靴板实现磁极的固定。

2.2 极靴螺栓受力分析

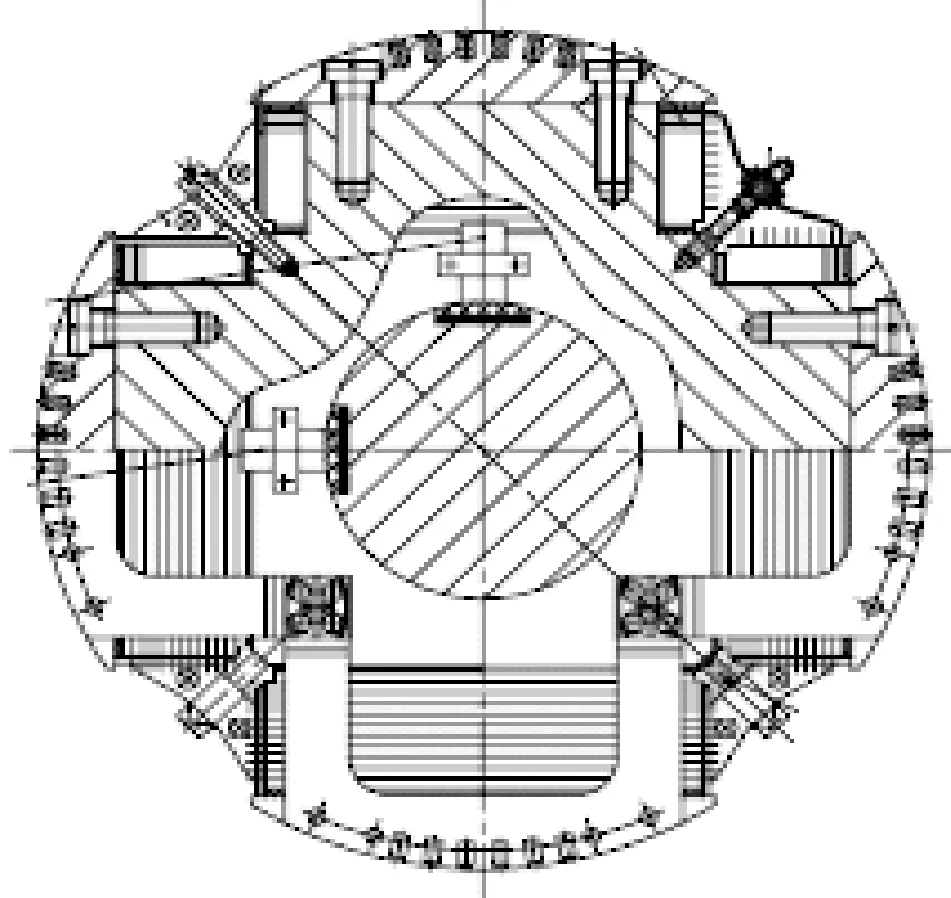

为查找、验证转子磁极极靴固定螺栓断裂失效根本原因,根据电动机转子具体结构,对故障电动机转子及螺栓进行受力分析。电动机转子剖面图如图5。电动机磁极铁心与磁轭为一体式锻造加工,转子励磁线圈整体套在磁轭上,由20只M48螺栓经极靴板把合在磁轭上,径向固定励磁线圈。为避免极靴与磁极铁心产生缝隙,螺栓应该预紧。磁极线圈间采用元宝形磁极撑块圆周方向将各极励磁线圈彼此撑紧。

图5 电动机转子剖分图

电动机运行时,螺栓承受预紧力及磁极线圈与极靴的离心力。电动机速度为400~1 200 r/min。为计算磁极螺栓受力,当电动机1 200 r/min最高转速时,核算电动机旋转磁极部件的离心力。转子极靴、励磁线圈实际尺寸、质量、磁极各部件离心力见表1。

表1 转子部件离心力

假设磁极螺栓仅承受拉伸应力而不承受剪切负荷,上述离心力平均在每个把合螺栓上产生的拉应力σ1(S为螺栓中径截面):

σ1=(Fp+Fc)/20S=(3 354.4+2 319.5)/

(20×3.14×22.372)=180.5 N/mm2

(1)

磁极螺栓还有预紧力。这台电动机M48螺栓电动机厂家的预紧力矩M=3 657 N·m。由螺栓拧紧力矩计算公式M=K·F′·d,可计算出作用在螺栓上预紧力的值(拧紧力矩系数K=0.12,极靴孔为精加工表面):

(2)

每个把合螺栓上预紧力产生的拉应力:

σ2=F′/S=634 896/(3.14×22.372)=

404.1 N/mm2

(3)

因此,实际运行中每个螺栓所受的平均合计拉应力σ值为:

σ=σ1+σ2=180.5+404.1=584.6 N/mm2。

(4)

查询该螺栓制造技术要求为:抗拉强度Rm≥650 MPa,屈服强度Rp0.2≥580 MPa,延伸率δs>14%。从上述计算可以看出,电动机在极限最高转速工况下,极靴螺栓所受拉应力已经达到螺栓材料的屈服强度。

2.3 螺栓试验分析

为验证螺栓本身是否存在制造质量缺陷。对螺栓化学成分、断口形貌、拉伸试验等分别进行综合检验测试,并通过有限元计算螺栓等效应力分布云图进行螺栓断裂失效原因查找。

2.3.1 化学成分

对螺栓进行化学成分检验,结果如表2。

表2 螺栓化学成分

根据检测结果判断螺栓材质为35CrMo,与设计一致,且各材料成分没有异常。

2.3.2 断口形貌

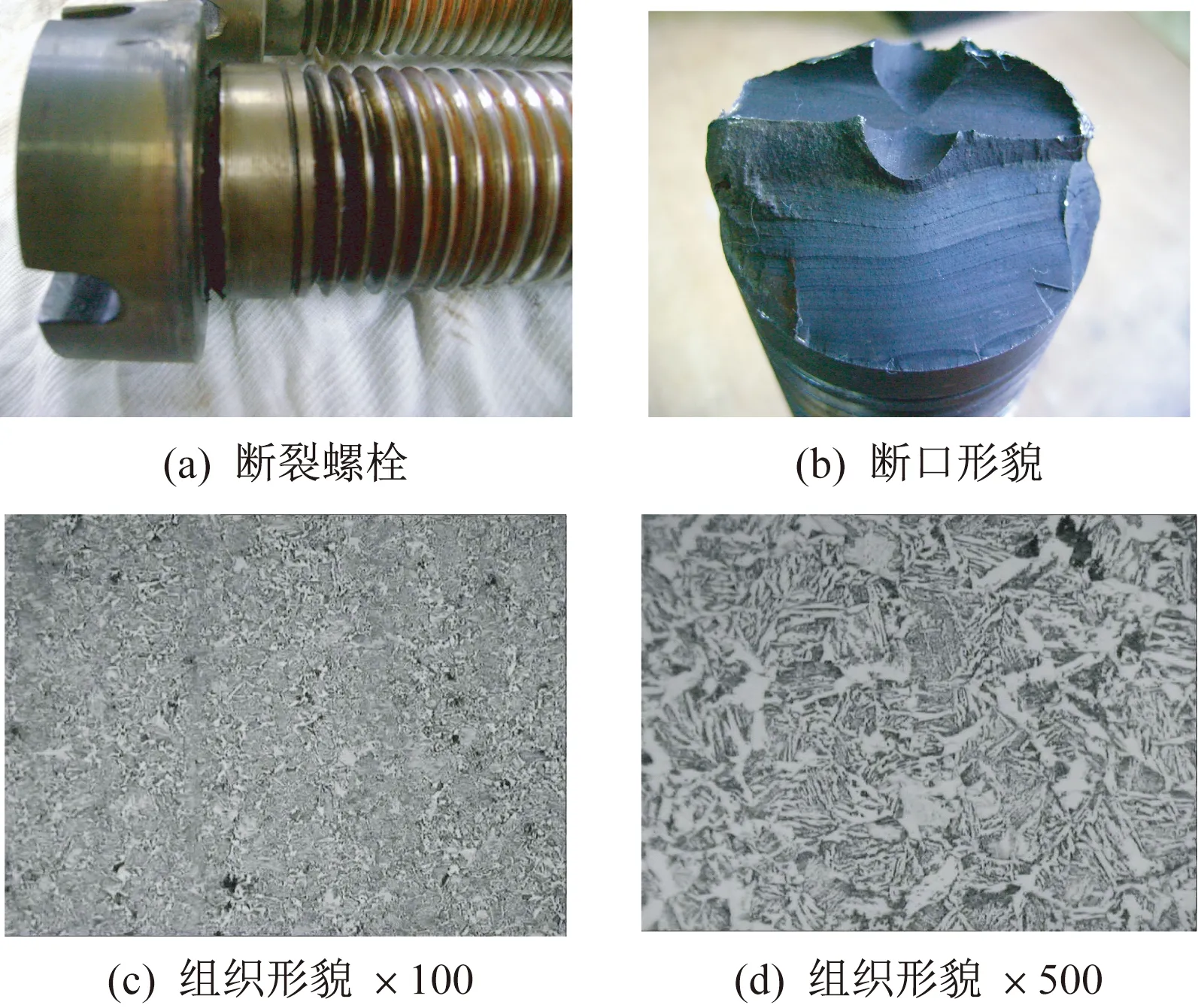

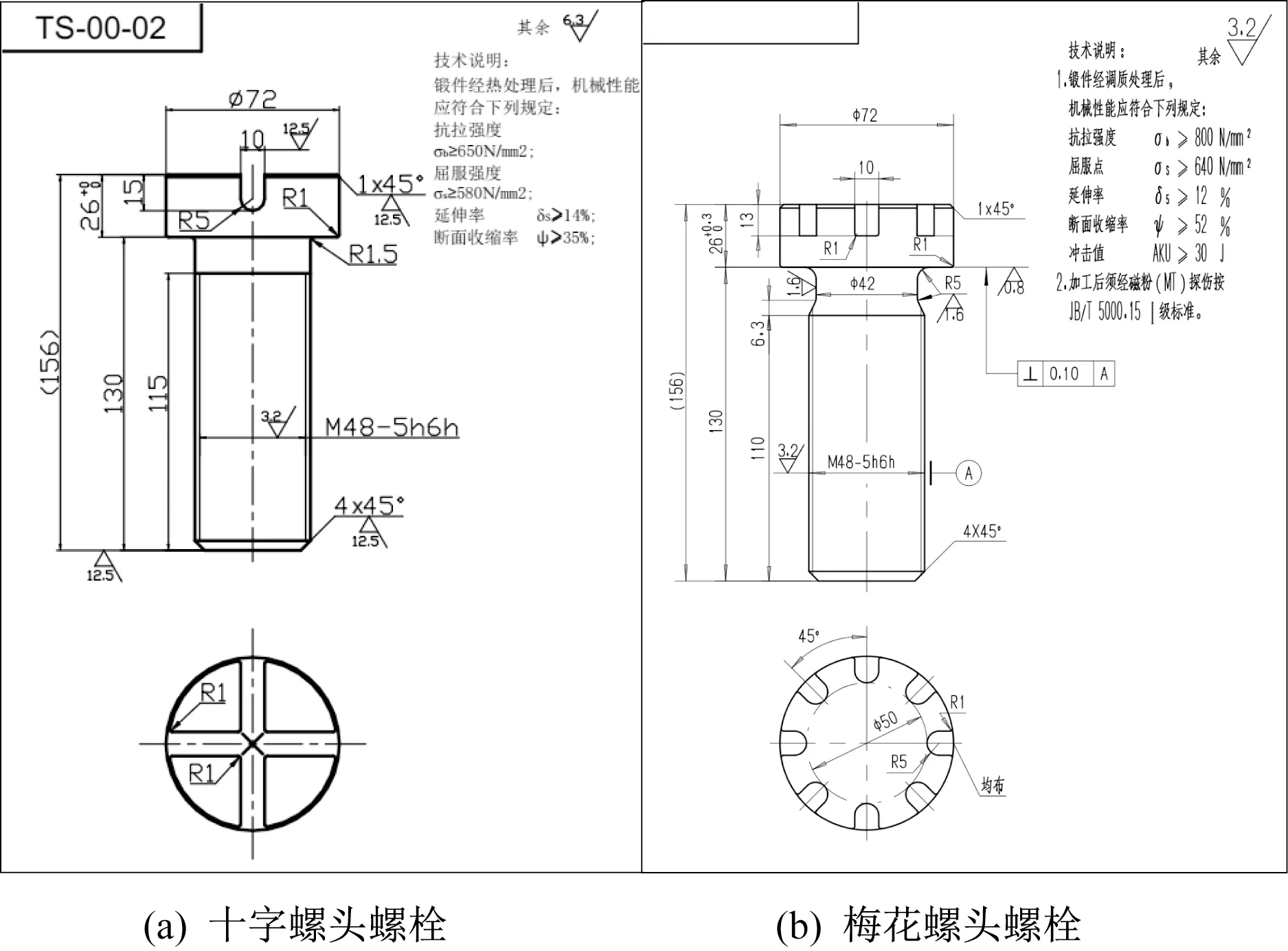

从螺栓断口宏观形貌看,断裂性质为疲劳断裂,裂纹由螺杆与螺头交接部位的R角外表面向内扩展,并延伸至螺栓头部的十字槽内。微观形貌看螺栓金相组织为回火索氏体+铁素体,螺栓组织的热处理状态为淬火+回火的调质热处理状态。检验结果表明,螺栓材质及热处理没有问题。螺栓断口形貌如图6所示。

图6 螺栓断口形貌

2.3.3 拉伸试验

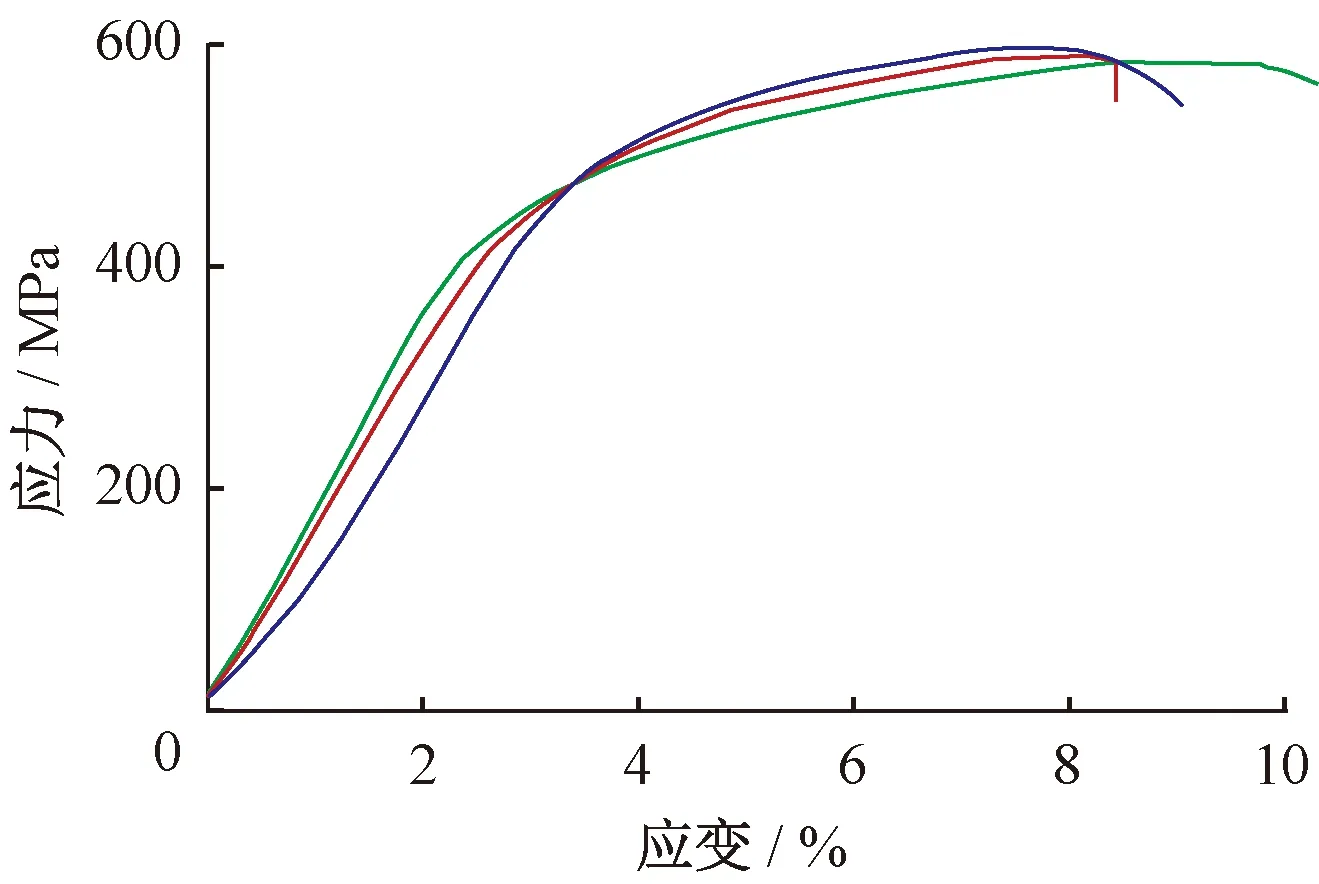

考虑螺栓断裂多根,不是单一个性缺陷,任意拆除3只完好的螺栓进行拉伸试验。测试结果发现,3根螺栓屈服强度Rp0.2分别为429、421、462 MPa,低于螺栓设计屈服强度>580 MPa要求。且断裂点均在头杆结合部,而没有在理论断裂位置螺纹部分。断后伸长率δs也明显低于要求的14%,试验结果见图7。对断裂剩余螺杆部分再次拉伸测试,剩余螺杆屈服强度Rp0.2实测平均值为690 MPa,抗拉强度Rm实测平均值为800 MPa,螺栓断裂剩余部分强度符合要求。

图7 拉伸试验(应力—应变曲线)

2.3.4 受力有限元分析

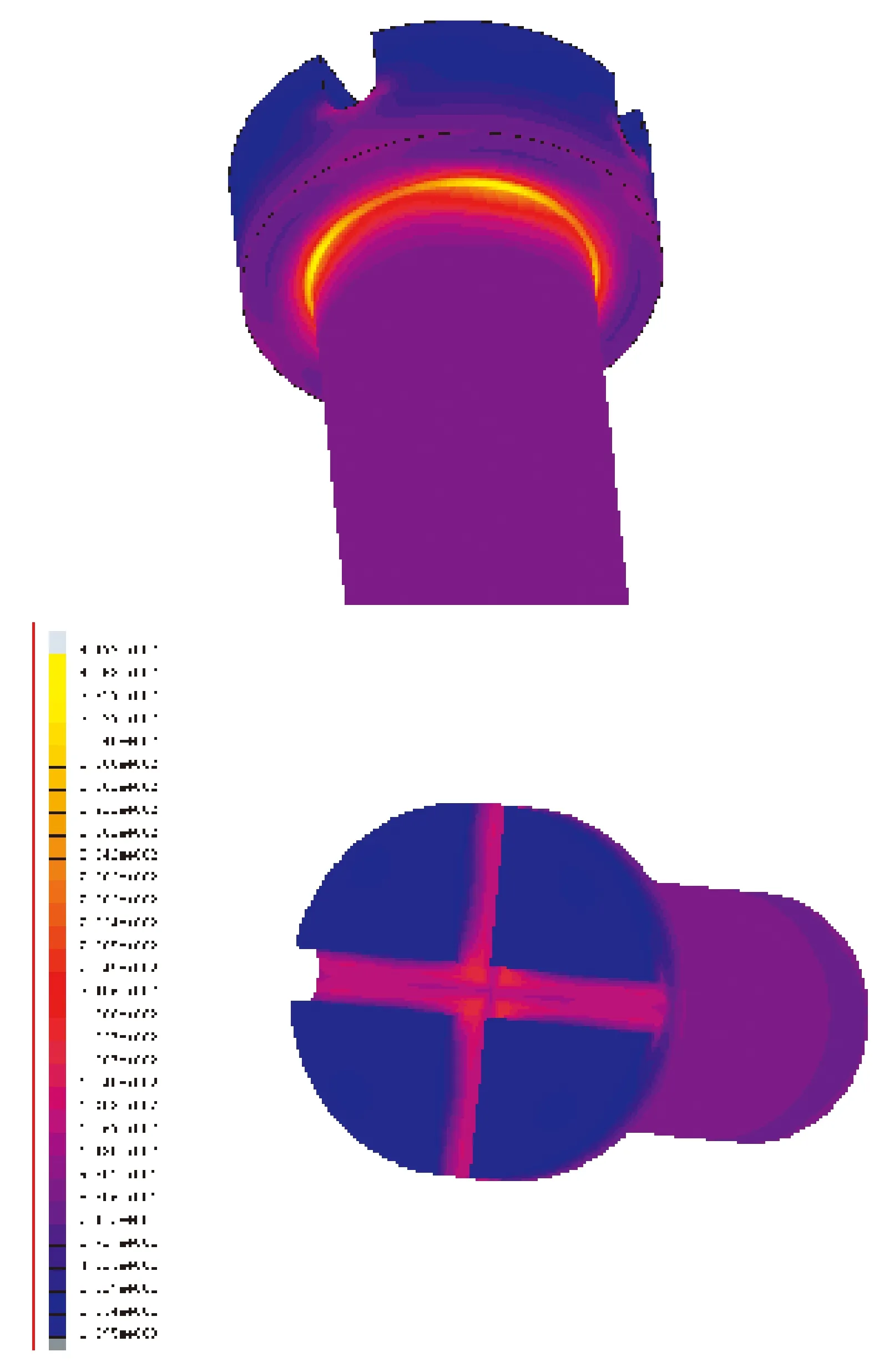

根据螺栓零件图建立有限元模型,模型全部采用六面体网格。在螺栓底部施加X,Y,Z向约束,螺栓头部与极靴板接触面上施加拉伸力。螺栓有限元计算等效应力分布云图如图8所示,最大等效应力发生在螺栓头部圆弧倒角处,并存在严重的应力集中,且随着圆角半径增大,圆角处的最大等效应力明显降低。

图8 螺栓有限元应力分析

查看螺栓原始零件图,螺栓头部尺寸有修改痕迹。电动机厂解释为了螺栓紧固工具操作方便,将螺栓头部十字槽深度由12 mm增加至15 mm,螺栓头部高度的最小壁厚由14 mm减小至11 mm。相关螺栓螺钉国家标准中,开槽和十字槽螺钉头部槽的设计均为“一”字槽或内“十”字,而非贯通“十”字;螺栓头部高度、开槽深度、最小壁厚也有相应要求。该螺栓设计不完全满足相关要求。

综上各项检测及分析,可以确定螺栓断裂失效有以下因素:电动机在高速运转工况下,在磁极离心力及螺栓预紧力两者作用下,极靴螺栓所受拉应力接近理论屈服强度,螺栓可能产生塑性变形;为适应装配,螺栓头部十字槽深度人为增加,导致螺栓头杆结合部应力集中,螺栓最大承受拉伸能力大幅下降;此外,极靴20只螺栓因位置不同,装配精度、预紧力差异等,造成每个螺栓受力不尽相同,理论上极靴两端部螺栓所受应力最大。上述因素综合作用,造成极靴端部螺栓疲劳断裂失效。

3 改进措施与效果

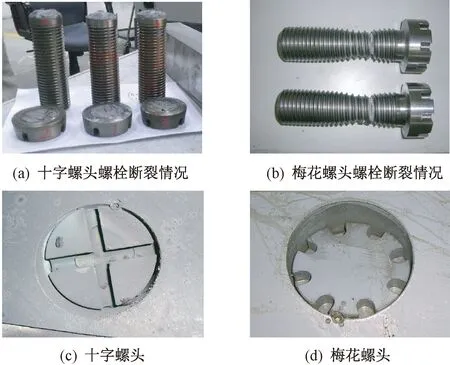

鉴于螺栓失效原因分析,对极靴固定螺栓结构型式进行改进,螺栓头采用外梅花型替代原来十字开槽型,这样开槽深度对螺栓强度几乎没有影响;同时严格螺栓加工工艺,倒角由R1.5mm增大到R4mm,减小应力集中。改进前后螺栓型式见图9。

图9 螺栓改型前后对比

对改型后螺栓进行拉伸试验,新螺栓屈服强度平均值超过690 MPa,抗拉强度Rm实测平均值超过820 MPa。螺栓的断口均发生在螺纹位置,而不在头杆结合部,符合预期,见图10。螺钉改进前后,通过受力有限元分析,螺钉的最大等效应力由517 MPa降低到303 MPa,明显提高了螺钉的安全系数。

图10 螺栓改型前后断裂位置比较

此外,综合螺栓受力情况,重新确定螺栓拧紧力矩。按照屈服强度的70%作为螺栓总的工作拉伸强度。考虑电动机高速运行时磁极离心力对螺栓拉伸应力的附加作用,推算极靴螺栓静态最大预紧力为355 kN,则螺栓最大拧紧力矩M=2 045 N·m。

4 结束语

(1) 极靴螺栓头部十字槽深度的增加大大降低了螺栓整体抗拉强度。梅花型螺头可以满足装配工具要求并避免螺栓头杆结合强度不足问题。

(2) 由于电动机磁极高速旋转离心力增加了螺栓拉伸应力,螺栓静态拧紧力矩选择要比正常小。任何工况下,二者合计拉伸强度不应超过螺栓屈服强度的70%。