热处理温度对Ti-6Al-4V耐腐蚀性及力学性能的影响

2021-11-25李育霖

李育霖

(宝山钢铁股份有限公司中央研究院,上海 201999)

Ti-6Al-4V合金因其较高的比强度和良好的耐腐蚀性能[1],被广泛应用于航空航天和海洋工业。然而,Ti-6Al-4V是一种双相合金,在α相和β相之间存在电位差,这种电位差导致产生原电池反应并最终导致金属腐蚀[2]。另外,Ti-6Al-4V合金的耐磨性也相对较弱,因此,Ti-6Al-4V合金的应用受到多种腐蚀环境的限制。

众所周知,表面改性是提高钛合金性能的最佳方法之一[3]。为了改善Ti-6Al-4V合金的表面性能,目前许多学者进行研究,普遍使用的表面改性技术如物理气相沉积(PVD)、激光沉积和等离子喷涂等[4],但是这些技术都具有成本高、工作面积小等诸多限制特性。

化学热处理是一种将金属在特定气氛中加热的表面改性手段,操作简单、成本低廉,被广泛应用于金属强化。最常见的化学热处理气氛包括氮气、氢气等。通过渗氮处理得到的TiN具有硬度高、稳定性强和耐腐蚀性能优异的特点[5]。然而,研究表明,钛合金难以在低温环境下进行渗氮。钛合金表面在形成第一层TiN后,TiN充当了阻挡层的作用,导致N对Ti的热扩散系数急剧降低。因此,只有在高温(900 ℃以上)条件下,氮元素才能渗透到钛合金中[6]。另外一些研究表明,TiO2同样可以改善钛合金的表面性能[7]。自发形成的氧化钛可以为基体提供良好的耐腐蚀性,但由于其厚度较薄,在实践中十分容易受到损坏。热氧化法可以得到性能优良的氧化钛薄膜[8],热氧化法的处理温度范围为300~900 ℃,但是该方法制备的涂层致密性及性能仍有待提高。为了在相对较低的温度下得到性能良好的表面涂层,本研究基于热氧化法,采用氮气、氧气混合气氛的表面热处理方法,可以在Ti-6Al-4V合金表面形成由TiN和TiO2组成的复合涂层[9]。

在早期试验研究中发现,热处理气氛中氧含量过高导致高温环境下的硬质氧化现象是不可忽略的,硬质氧化会导致钛合金的疲劳寿命下降。另外,高温环境单一氧气气氛处理下制备的涂层为绝缘涂层,限制了钛合金的应用范围。而氧含量过低则难以在低温条件下形成性能良好的表面涂层。最终,化学热处理的气氛被设定为90%氮气和10%氧气(均为体积分数)。 本文研究了化学热处理温度对Ti-6Al-4V合金表面涂层的腐蚀行为和力学性能的影响。

1 试验方法

1.1 试样及准备

表1列出了试验中所使用的Ti-6Al-4V合金的成分,样品(10 mm×10 mm×5 mm)由钛棒加工而成。对样品表面除油后,用砂纸逐级打磨至3 000目,然后用金刚石抛光膏进行抛光处理。

表1 Ti-6Al-4V化学成分

1.2 化学热处理

将抛光后样品放入管式炉中加热。管式炉内气压为1个标准大气压(101 325 Pa),加热气氛为90% 氮气和10 % 氧气,所有样品以5K/min的速度加热至目标温度。

1.3 涂层表征

涂层表面及截面形貌通过扫描电子显微镜(HITACHI SU-1500)观测,利用能量色散谱(EDS)确定其元素分布,利用X射线衍射仪(18KW D/MAX 2500V+)对其组分进行分析。

1.4 电化学测试

被测样品的表面尺寸为10 mm×10 mm,采用动电位极化扫描的方法研究Ti-6Al-4V合金在质量分数3.5 % NaCl溶液中的腐蚀行为。电化学测试仪器为CHI660C型电化学工作站(上海辰华公司生产)。测试采用三电极体系,其中参比电极为饱和甘汞电极,对电极为铂电极,工作电极为经过化学热处理后的钛合金试样。所有测试均在室温下进行。

1.5 显微维氏硬度测试

利用光学显微镜和显微硬度计对所有样品进行显微维氏硬度测试,通过不同载荷条件(HV0.1,HV0.2,HV0.3,HV0.5,HV1)对样品表面涂层硬度进行测试,通过压痕评估不同化学热处理温度下样品表面涂层的机械性能。

2 结果和讨论

2.1 腐蚀行为研究

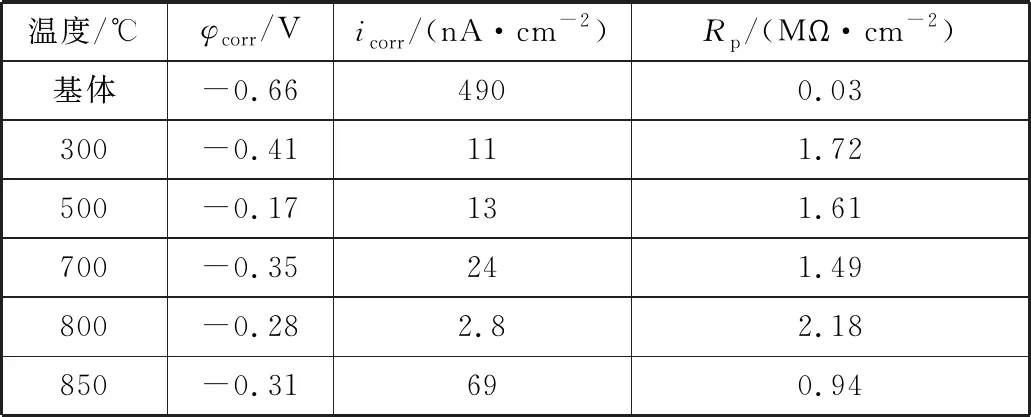

表2显示了不同热处理温度制得的样品在3.5% NaCl溶液中的极化数据,采用Tafel外推法得到腐蚀电位(φcorr)、腐蚀电流密度(icorr)和极化电阻(Rp)。

表2 基体及涂层极化曲线测试结果

极化测试由阴极极化和阳极极化组成,其中阴极反应由氯离子(Cl-)和水合氢离子(H3O+)控制,而阳极反应受金属表面涂层组成的控制。极化反应是阴阳极反应的协同作用[10]。

从极化数据可以看出,化学热处理后试样在测试中均表现出更好的耐腐蚀行为,相比基体有着更低的腐蚀电流密度。从图1所示的极化曲线可以看出,相比基体试样,涂层试样腐蚀电流密度更低,同时腐蚀电位有一定的正移,涂层具有更高的耐腐蚀性能。另外,从基体试样的极化曲线可以发现,在阳极部分出现了一定波动,这是钛合金表面自发形成的氧化膜的破坏和再钝化过程。这一特征在化学热处理后样品均未出现,这同样也说明了化学热处理得到的表面涂层有着更好的化学稳定性。

图1 不同热处理温度下样品极化曲线对比

对比不同温度下制备的涂层的电化学结果可以发现,随着温度的上升,腐蚀电位先发生了正移,其后负移,在500 ℃处理时,腐蚀电位最正,达到-0.17 V。其后电位逐步稳定在-0.3 V左右。从腐蚀电流密度结果来看,在800 ℃下处理的样品腐蚀电流密度最低,腐蚀电流密度达到2.8 nA/cm2,相比未处理样品下降了两个数量级。腐蚀电流密度和极化电阻在300,500,700和850 ℃基本相同。 综合分析,800 ℃下处理的样品具有最高的耐腐蚀性能。

2.2 显微硬度及表面粗糙度测试

显微硬度值与施加的载荷的对应关系如图2所示。从图2中可以发现,曲线e、f在较大的载荷下(9.8 N)也显示出较高的硬度,而曲线b、c的显微硬度低于未处理样品,这和温度较低时涂层本身较为疏松以及厚度较薄是相关的,在载荷增加至3~5 N之后表现出稳定,维持在350(HV)左右。 曲线d的显微硬度在较低的压痕载荷下相比基体有所增加,但是当载荷增加时其硬度快速降低,这表明在700 ℃处理得到的样品表面涂层仅能在低载荷下提供一定的力学性能,但是在高载荷下效果较差。

图2 不同样品显微硬度随载荷变化曲线

从同一载荷条件观察可以发现,涂层的硬度随热处理温度先增加后减小,当温度超过700 ℃时高于基体硬度,在800 ℃时达到最大值,HV0.11243,相比基体硬度提高了210%,其后温度进一步升高,涂层硬度轻微下降。

从单一样品曲线研究可以发现,显微硬度值与载荷的关系是涂层硬度随载荷的增加逐渐减小。对比曲线e、f可以发现,800 ℃处理得到的涂层硬度下降速度明显低于850 ℃处理得到的涂层,说明800 ℃下涂层在高负荷下具有更好的力学性能。

热氧化法制备涂层随着温度的上升,涂层粗糙度逐渐增大。从图3可以发现,在800 ℃下得到的涂层相比700 ℃下制得的涂层粗糙度更低,其粗糙度仅高于500 ℃的结果,涂层表面较为光滑。而在850 ℃下制得涂层粗糙度明显增大,这是因为氧化反应加剧导致的,粗糙度结果能够和表面微观形貌得到良好对应,在800 ℃下渗氮有效提高了涂层的表面平整性。

图3 不同温度下涂层粗糙度

2.3 涂层表面形貌

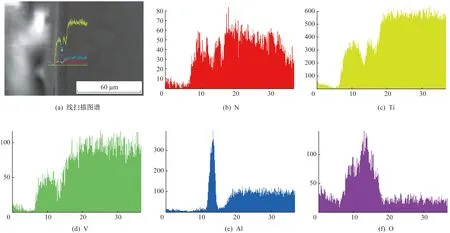

图4为在不同热处理温度下所得涂层的表面微观形貌。在图4(a)中涂层厚度较薄,可以看到基体组织和涂层缺陷;当温度上升至500 ℃,基体已不可见,涂层的增厚导致其不均匀性得到明显改善;图4(c)中可以发现涂层中有许多团簇状组织,通过图5 EDS扫描结果显示,这些团簇的组成是氧化钒和氧化铝,对应Ti元素含量的降低;800 ℃下制得的涂层表面光滑,同时无明显团簇存在,涂层的均匀性得到进一步的提升;当温度进一步升高至850 ℃,涂层表面形成了许多凸起颗粒,其颗粒直径约为1 μm,主要由钛和铝的氧化物组成,涂层粗糙度增加。

图4 不同热处理温度下制得的涂层表面形貌

图5 600 ℃制得涂层表面EDS面扫描结果

通过对比不同温度下处理制备的涂层表面形貌,可以发现800 ℃下制备的涂层表面最为光滑,结构致密,元素分布均匀,这和耐腐蚀性能和力学性能的结果能够相互对应。

图6为Tafel测试后基体及800 ℃热处理试样的腐蚀形貌对比。从图6中可以看出基体在3.5% NaCl溶液中发生了较为明显的腐蚀,表面产生了较多孔洞,而涂层在经过Tafel测试后无明显腐蚀产生,无明显穿孔等现象,涂层为基体提供了良好的耐腐蚀性。

图6 Tafel测试后样品表面形貌对比

2.4 涂层截面形貌

根据电化学测试、显微维氏硬度测试以及涂层表面形貌观察结果可以得出,800 ℃下制得涂层具有最佳的耐腐蚀性能和机械性能,其截面形貌如图7所示。涂层厚度约为10 μm,涂层内部有一些小孔洞,但是其对涂层的隔离性能没有造成明显影响,涂层具有较好的致密性。线扫描结果显示,涂层由Ti、V、Al、O和N 等5种元素组成。Ti、V、Al和N元素同时分布在基体和涂层中,而氧元素主要以氧化层的形式分布在涂层上。氧含量随距表面深度的加深先增加后减小,在距表面7 μm时达到最大值,同时对应N、Ti和V含量均达到最低值。线扫描结果发现富Al区主要分布在涂层中5~8 μm附近[11],而在涂层的其他位置Al的含量都极低。这是由于铝元素的偏析导致的,铝元素主要在这个区域富集,并以氧化铝的形式存在。氮在Al富集层中的含量基本保持不变,在基体和涂层边界处氮含量呈现先升高后降低的趋势。此外,Ti、V元素在涂层中分布均匀,未发生明显富集现象。从截面EDS线扫描结果来看,混合气氛下热处理中氧元素主要以氧化层形式存在,氮元素则同时存在于氮化层以及扩散层中。

图7 800 ℃制得样品截面图及线扫描结果

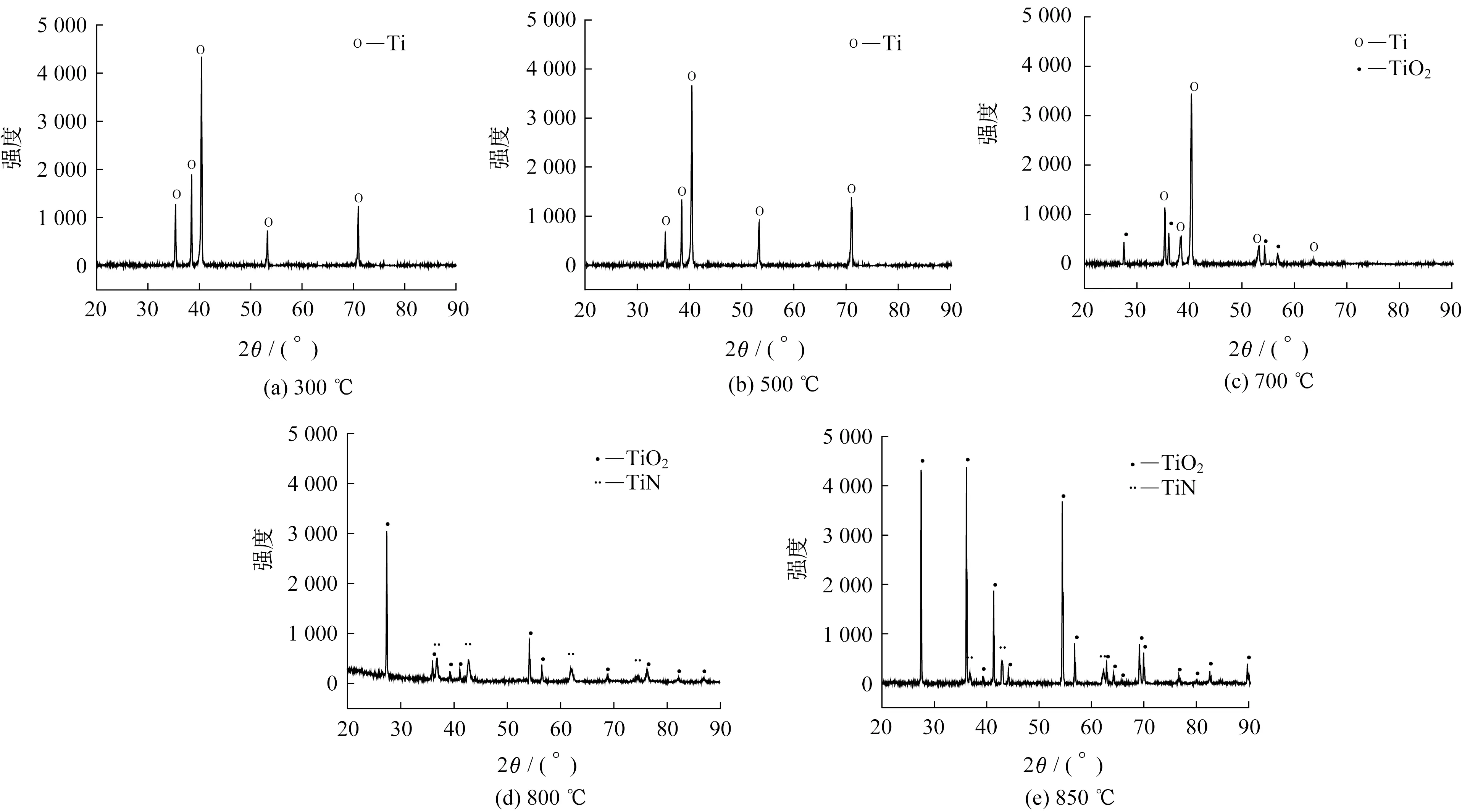

2.5 X射线衍射分析

不同温度下处理涂层其表面XRD测试结果如图8所示。从图8(a) 可以发现,在300 ℃和500 ℃的XRD衍射图中只有钛的衍射峰存在。这一现象表明,在这一温度下制备的涂层,其表面氧化物的含量较低,在XRD衍射图中未能检测到对应衍射峰。当温度上升至700 ℃,其XRD结果显示衍射峰为金红石型[12]TiO2和Ti,温度未达到钛与氮气的反应温度,所以未检测到TiN峰。当温度达到800 ℃时,随着化学热处理温度的升高,钛与氮气产生反应生成氮化钛,氮化钛超过在氧化钛中的固溶度,以单相形式存在。钛的衍射峰消失,涂层完全由氧化钛和氮化钛组成。温度继续上升至850 ℃,可以看到氮化钛峰未明显加强,在形成第一层TiN后,TiN充当了阻挡层的作用,导致N对Ti的热扩散系数急剧降低,而氧化过程进一步加剧,氧化钛峰进一步增强。

图8 不同温度制得涂层XRD测试结果

3 结论

(1) 在混合气氛中进行化学热处理,可以在低温下获得良好的表面涂层。

(2) 混合气氛下制备的涂层实现了耐腐蚀性的大幅提高。所有温度下相比基体耐腐蚀性都得到了一定的提升,其中在800 ℃制得的涂层耐腐蚀性最强,腐蚀电流密度相比未处理试样下降了2个数量级。

(3) 当化学热处理温度大于等于700 ℃时,涂层的硬度相比基体更高,在800 ℃时达到最大硬度值1243(HV0.1)。另外,800 ℃时制备的涂层粗糙度也较低,有着总体较好的耐磨性。

(4) 混合气氛处理制得涂层表面二氧化钛以金红石形式存在。当温度大于等于800 ℃时,钛和氮气反应形成氮化钛,氮化钛一部分存在于涂层中,另一部分存在于扩散层中,800 ℃下制得涂层致密,厚度约为10 μm,其中包括约为3 μm厚的富铝层。