光热电站熔盐罐基础陶粒土回填施工技术

2021-11-24胡卫兵张锋凌陈维虎邹丽文孙祁究

胡卫兵,张锋凌,缪 勇,陈维虎,陈 李,邹丽文,孙祁究

(中建三局第二建设工程有限责任公司,湖北 武汉 430074)

0 引言

熔盐储罐是光热电站储热系统的重要组成部分,通过储罐中熔盐长周期储蓄热能,保证电站在夜间无光照情况下能持续发电。熔盐产品凝固点高达220℃,发电运行期间熔盐将被加热到600℃储存在罐体内,单个罐体熔盐储量达到万吨级,根据以上特点,在熔盐罐基座设计了保温层承载层,在承载熔盐罐荷载同时减少熔盐罐向基础层的热量传导,有助于使基础层的温度保持在合适的范围内,有助于保证基础层的承载性,延长使用寿命。陶粒因有良好的保温隔热性,现阶段已用于光热电站熔盐储罐基础保温层承载层材料。熔盐罐陶粒层回填的压实质量和保温效果将影响罐体稳定和热能损失,进而影响后期光热电厂运行安全和效率。

1 工程概况

迪拜700MW光热与250MW光伏混合电站采用“塔式+槽式”集中式光热发电技术,其配置包括1×100MW 塔式熔盐储热发电机组和3×200MW槽式熔盐储热发电机组,塔式机组配置15h储热系统,每台槽式机组配置13.5h储热系统,光热部分合计发电容量达700MW。

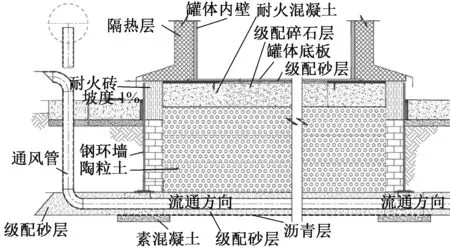

100MW光热机组配套熔盐冷罐、热罐各一个,二者基础尺寸近似,半径均为22 800mm左右,热罐基础略大。基础整体高度分别为2 250mm和2 450mm, 基础外环由外到内依次为钢环墙和保温砖墙,中部回填陶粒土;内部从下往上依次为砂层(埋设通风管)、陶粒土层(冷罐陶粒土层厚度为1 500mm, 热罐陶粒土层厚度为1 700mm)、碎石层和耐火混凝土,熔盐罐内部的回填面积约1 595m2。根据设计要求,在陶粒土层的底部、中部、顶部共设置4层不锈钢钢丝网(见图1)。

图1 熔盐罐基础设计

2 陶粒回填施工技术

2.1 回填陶粒土选择

陶粒设计要求具有高承载力、耐腐蚀性和低导热性,并且具备较高的工作温度范围(1 200℃),堆积密度<450kg/m3,粒径为0~20mm,实施时选取的陶粒堆积密度为(340±15%)kg/m3且满足上述要求。

2.2 陶粒回填质量控制参数要求

1)分层回填,每层厚度≤200mm,且回填最后一层厚度≤100mm。

2)压缩率控制在15%±2%,且不得超压,实际摊铺时根据压缩率计算出每层虚铺厚度,回填压实设备与陶粒最大接触应力应<50kN/m2,以防破坏陶粒。

3)通过动态平板试验对回填质量进行检测,动态变形模量Evd≥14MPa。

4)陶粒土层静态平板载荷加载→卸载→加载循环下的第1次加载和第2次加载的变形模量值满足:Ev2/Ev1≤2.2,且Ev1≥40MPa。

2.3 陶粒转运与吊装撒布

熔盐罐基座外围的钢环墙和保温砖墙完成后进行内部陶粒土的回填施工。一般采用袋装陶粒土,每袋尺寸为1 000mm×1 000mm×3 000mm,每袋陶粒土的质量约1.02t,综合考虑熔盐罐基座直径、吊重及工效,选用100t汽车式起重机进行吊装撒布,每层陶粒土吊装撒布过程中,汽车式起重机需移动2~3次站位,可以完成基础范围全部摊铺,工作效率高。

首先100t汽车式起重机将袋装陶粒吊装至熔盐罐基础作业面上方约1m高处,人工在包装袋底部划开一个大小适中的口子,让陶粒土以适当流量自然流动到熔盐罐基础内,同时小幅度移动起重机臂,使陶粒土尽量均匀分散撒布。

2.4 人工摊铺与平整

当陶粒土吊装撒布至熔盐罐基础面积的1/4左右时,开始安排人工在基础内部对陶粒土进行摊铺整平。作业人员采用木耙、铁锹等工具根据回填标高就近摊铺均匀,局部堆积较多的陶粒土用小推车在基础内部进行转运。

当撒布量达到1层的虚铺体积时,停止撒布。同时起重机摊铺陶粒过程中,每层间隔2~3m布置一根长度与摊铺厚度一致的小木桩作为标高参照物,待该层陶粒土完全摊铺整平完成后,复测标高,人工找平调整,无误后开始压实。

在陶粒土层底部、顶部及回填至600,1 200mm 处需铺设不锈钢钢丝网,底部及顶部采用直径0.25mm钢丝网,网孔尺寸为0.5mm;中部采用直径0.4mm钢丝网,网孔尺寸为2mm,钢丝网主要起到分隔陶粒土层的作用。在铺设钢丝网过程中,施工人员应尽可能减少对陶粒土完成层的踩踏,可采用在陶粒土上铺设木跳板或者钢板的方式,以减小对陶粒土层压实质量的破坏。

2.5 机械压实

由于陶粒土具有较大流动性,若采用碾压设备直接进行压实,则碾压部位周边的陶粒土易被挤压开,无法确保碾压后的平整度,且碾压设备直接作用于陶粒土上,会对陶粒土的结构造成破坏,导致保温性能损失,因此采用碾压设备直接对陶粒土进行压实的方法不可行。

经过多种压实方式的尝试、比对和改进,最终采用陶粒面层预铺钢板以小型机械夯实的回填方法压实陶粒土,该方法可有效便捷地达到要求。

根据陶粒轻质、易损坏的物理性能,陶粒土压实前,首先在摊铺整平好的陶粒土表面铺满1 220mm×2 440mm×5mm的光面钢板(满铺约需要500张钢板),单面钢板质量约117kg,既方便人工转运,保证钢板本身不会被压变形,也能满足压实要求(见图2)。

图2 陶粒压实

钢板铺设完成以后,根据回填压实设备与陶粒最大接触应力<50kN/m2的质量要求,选择3t小型压路机和手持式压路机来回振动碾压,靠近钢环墙边或钢板无法覆盖的区域,采用平板夯机夯实。碾压同时监测陶粒土顶标高,待此层厚度达200mm时,停止碾压,开始压实质量检测工作。现场实施时,底层陶粒土需连续碾压20遍左右方可达到压实要求,每往上一层需要多碾压2~3遍。一般每层需连续碾压1.5d以上,并且越往上层越难压实。

3 回填质量检测

陶粒回填质量至关重要,其各项指标必须达到要求,根据设计质量参数要求和参照德国标准DIN 18134—2001《平板载荷试验规程》,采用动态变形模量测试仪TERRATEST 4000进行动态平板载荷试验,采用沉降相对稳定法(慢速法)的浅层静态平板载荷方法来检测回填后陶粒层的质量。

3.1 动态平板载荷试验(DPLT)

动态变形模量Evd(dynamic modulus of deformation)是指土体在一定大小的竖向冲击力和冲击时间作用下抵抗变形能力的参数。根据平板压力公式,动态变形模量按下式计算:

Evd=1.5rσ/s

(1)

式中:1.5为承载板形状影响系数;r为承载板的半径,本文取150mm;σ为测试仪最大冲击动应力(MN/m2);s为承载板的沉陷值(mm)。

3.1.1试验测点选取

每层压实完成后选取13个测点做DPLT测试(见图3), 13个点从中心到边缘均匀分布,覆盖整个储罐基础。若实测数据相对同组数据的偏离值较大,则人工排除奇异点,就近选取其他测点,重新测试。

3.1.2试验步骤

1)准备阶段 首先将承载板平放在测试点,将沉陷测试仪和承载板用连接线连接,落锤固定到导杆上部的挂钩上。

2)校验阶段 启动沉陷测试仪,前3次落锤,仪器会自动检测结果,并语音提示进入正式测量阶段。

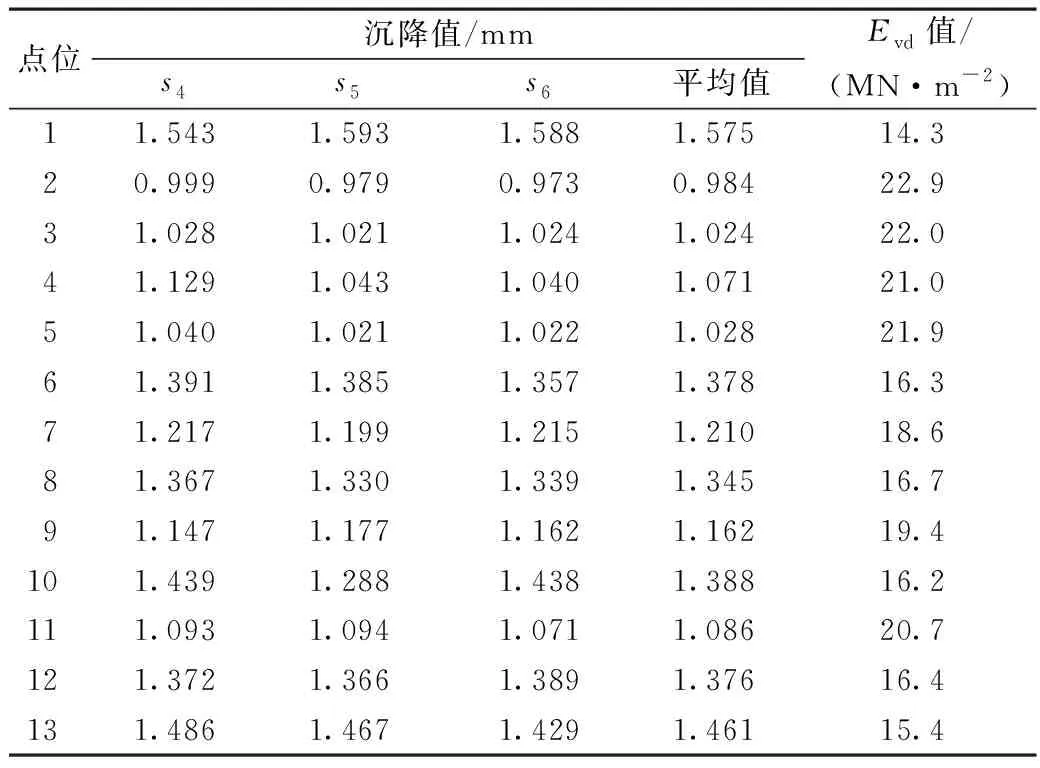

3)正式测量阶段 3次分别落锤,显示屏上会显示3次沉陷值s4,s5,s6相对应的沉陷曲线以及最后的结果Evd值,沉陷值-时间曲线如图4所示。

图4 DPLT试验数据

图4中,如果压实充分,3条沉陷曲线应较为贴近,且s4,s5,s6对应的最大沉陷幅度应依次减小。最大沉降值s取s4,s5,s6的平均值。

3.1.3试验数据分析

以第3层为例进行试验结果分析。第3层DPLT数据如表1所示。

表1 第3层DPLT数据

使用动态平板测试仪配套数据软件terratest 2.4读取并自动分析变形模量试验数据:最小值为14.3MN/m2,最大值为22.9MN/m2,平均值为18.593MN/m2, 测试品质指标为1.595(测试基准品质指标要求>0.88)。 根据设计要求Evd≥14MPa,第3层的压实质量符合设计要求,测试结果合格。

3.2 静态平板载荷试验

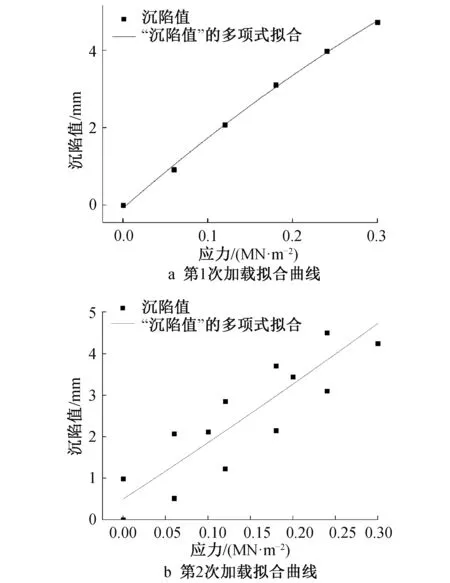

设计要求静态平板载荷试验(静载试验)为加载(最大应力不超过300kN/m2)→卸载→加载循环测试第1,2加载的变形模量值满足:Ev2/Ev1≤2.2,且Ev1≥40MPa。

根据德国《平板载荷试验规程》,由静荷载试验过程中记录下的荷载和沉降值拟合成应力-沉陷值二次曲线,并得出各项系数,再根据公式得出变形模量。

沉陷值拟合公式为:

s=a0+a1σ+a2σ2

(2)

式中:s为沉陷值;σ为承载板上的平均正应力(MN/m2);a0,a1,a2为系数,单位分别为mm,mm/(MN·m-2,mm/(MN2·m-4))。

将上式得出的各项系数代入变形模量公式,得出不同加载循环下的变形模量值:

Ev=1.5·r/(a1+a2·σ0max)

(3)

式中:Ev为变形模量(MN/m2);r为承载板半径(mm);σ0max为最大平均正应力(MN/m2)。

采用的加载装置为标准的10t配重(共3个),承载板直径为456mm,因此理论最大加载应力可达到1 840kN/m2。

3.2.1试验测点选取

与DPLT不同,分别在陶粒回填层从下至上的第2层和顶层陶粒土面层上做静载试验,每层选取有代表性的2个测点,分别位于储罐基础的中心和边缘位置;边缘位置的压实难度大,静态变形模量相对较低。

3.2.2试验步骤

采用德国标准DIN 18134建议的支点式试验装置,将位移传感器直接放置在承载板上方,两边用配重块作为支架,通过调节承载板上的液压千斤顶实现逐级加载,直到设计给定的最大应力300kN/m2为止,然后逐级卸载到零。此后可以执行下一个加载循环(见图5)。

图5 顶层陶粒静载试验

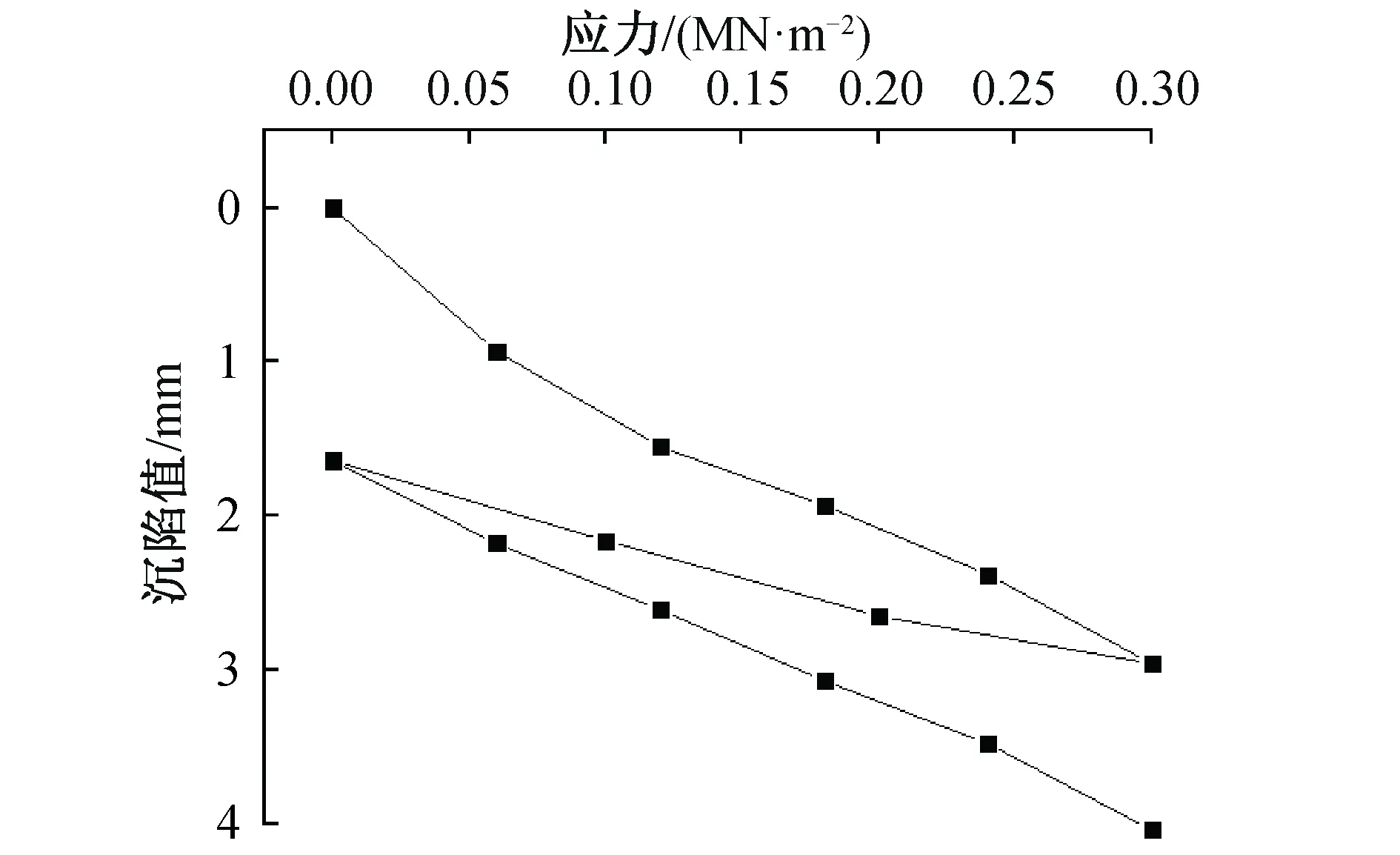

通过记录加载循环中位移传感器的读数,得到静载试验应力-沉陷关系(见图6)。图6为陶粒回填顶部层1个点位试验数据,折线从上至下依次对应为第1次加载、卸载、第2次加载的应力-沉陷值。

图6 应力-沉陷值关系曲线

3.2.3试验数据分析

第1次加载过程中,基础的沉陷来源于回填层的弹性变形和塑性变形。加载过程中,陶粒土之间的间隙减小,即回填层变形模量增大,因此斜率逐渐变小。卸载后第2次加载尽可能地消除了塑性变形的影响,主要沉陷来源于弹性变形。2次加载曲线与1次加载曲线形状类似,但弯曲程度小,更接近直线。

分别用Origin拟合第1次和第2次加载的应力-沉陷2次曲线,如图7所示。

图7 两次加载拟合曲线

将两次加载拟合二次曲线的系数a1和a2分别代入变形模量公式,得出Ev1/Ev2=42.43/48.54=1.14≤2.2,且Ev1≥40MPa,试验结果满足要求。

同时在后期熔盐罐注水试验进行基础沉降观测,满足设计要求,效果良好。

4 施工控制要点

1)整个施工过程中,陶粒材料选取很重要,选取高强、耐腐蚀和保温性好的陶粒,堆积密度可为(340±15%)kg/m3,且施工过程中须做好陶粒的保护,除回填压实过程中静载试验时2个试验点外,应控制与陶粒最大接触应力小于50kN/m2,以免破坏陶粒保温效果。

2)如果考虑资源周转利用,面层压实可以铺设基础1/3或1/2回填区面积的钢板,在压实的过程中进行钢板周转,但满铺钢板并且在基础内部同时进行压实,则可以达到施工速度最大化。实际施工中应结合工期和成本进行综合考量,灵活调整资源配置。

3)钢板铺设时,相邻钢板尽量贴紧。由于陶粒土流动性大,整个陶粒土压实过程中,除非必要,禁止直接在压实完成的陶粒土层上走动,否则将对压实效果造成较大影响。

4)机械配置上,手扶压路机作为主要的压实机械,辅以小压路机和平板夯机,三者的配置比例可为6∶2∶1。

5)陶粒土压实需要耗费大量时间和人力机械投入,才能达到要求的压缩率。压缩率过大,陶粒损坏;压缩率过小,承载力不符合要求。在压实过程中需要跟踪监测每层压缩后标高,并控制压缩率在设计范围。

6)圆形回填区域的外圈边缘通常压实质量较差,实际施工时需特别注意,可通过使用小型机械重复压实以保证压实质量。

7)每层回填压实所投入的机械和压实时间近似的情况下,越往上层测得的Evd越小,可见由于陶粒土的材料特性,越往上层越难压实。因此实际施工过程中,可以参考测试结果优化机械配置,合理安排每层的压实时间。

8)因陶粒土吸水率大,储水效果较强,陶粒土回填施工过程中严禁基础进水。熔盐罐基础四周应常备雨布,下雨前停止陶粒土回填施工,并用雨布将整个基础区域覆盖保护,防止积水。

5 结语

迪拜750MW光热与250MW光伏混合电站项目作为世界上规模最大、技术最先进的光热发电站,对熔盐罐基础陶粒回填施工和质量检测等施工技术实施总结和探讨可供其他类似项目参考、借鉴。

1)通过陶粒面层预铺钢板以小型机械夯实的回填方法压实陶粒土的工艺在不破坏陶粒结构的情况下,Evd,Ev1与Ev2均达到设计要求,效果良好。

2)通过上述压实施工工艺,过程严格控制熔盐罐基础陶粒每层回填的压缩率和标高,配合动态和静态平板试验进行施工质量检测,实施效果能达到熔盐罐基础使用要求。