不同铺层工艺对超大厚度碳纤维复合材料构件拉拔性能的影响研究

2021-11-23沈伟李冠华谭波贠丽娜胡纪根

沈伟,李冠华,谭波,贠丽娜,胡纪根

(1.绍兴宝旌复合材料有限公司,浙江 绍兴 312073;2.火箭军装备部驻上海地区军事代表室,上海 200000)

0 引言

随着碳纤维复合材料在新型汽车、高速铁路以及航天器应用部位由次承力结构向主承力结构发展,复合材料构件越来越趋于集成化、大型化和整体化,以减少零件数目和机体重量,使生产方式更简单、产品更可靠[1]。

对于大型承力构件,往往容易在部件连接处由于螺栓钻孔、粘接等因素产生缺陷,进而导致应力集中,加之大厚度(>20 mm)的构件在固化时内部树脂基体将产生大量的固化热量,导致热失控、树脂恶化等情况发生,也可能因存在大的温度梯度而产生内外固化不均匀、固化不完全、固化变形以及应力缺陷等问题[2],严重影响构件的结构强度。

受到工艺技术的限制,现今重要的超大厚度(>100 mm)构件仍然主要采用传统的金属材料[3],这些构件的复合材料化对于机体本身的减重增强以及综合性能的提升有重要作用。

本文利用碳纤维树脂预浸料和预混料两种形式的原材料产品,采用不同的铺层工艺,制备超大厚度碳纤维复合材料构件样品。基于螺栓拉拔测试,研究不同铺层方法对超大厚度复合材料构件拉拔性能的影响,对比不同方法的工艺性和样品的结构强度,验证铺层工艺的实用性和可靠性。

1 实验部分

1.1 实验原料

复合材料构件样块选用T700/HT2单向带预浸料、T700级短纤维(3~5 mm)/HT2预混料两种原材料产品制备。其中碳纤维为国产12K T700级碳纤维丝,主要力学性能见表1;HT2为绍兴宝旌复合材料有限公司自主研发的环氧树脂;试验用螺栓按GB/T3098.1执行,选用M30×70/12.9级螺栓;嵌件材料选用锥形30CrMnSi。

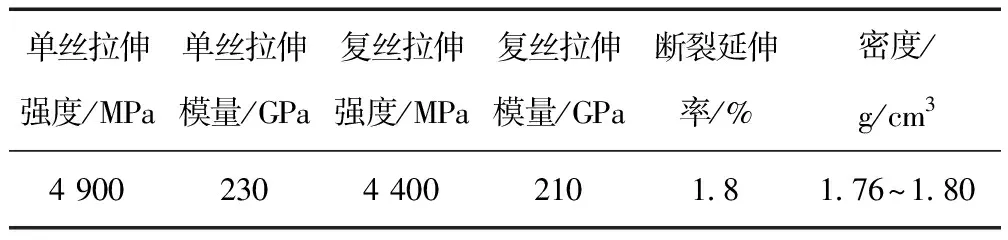

表1 国产12K T700级碳纤维力学性能

1.2 铺层及成型

复合材料基体采用长宽高为150 mm×150 mm×125 mm的方形试件,以模压的方式一次成型。固化压力为1.8 MPa,固化温度为180 ℃,升温速率控制在1 ℃/min,保温保压4 h;保温时间结束后,保压直至模温自然降至60 ℃,然后卸压启模。

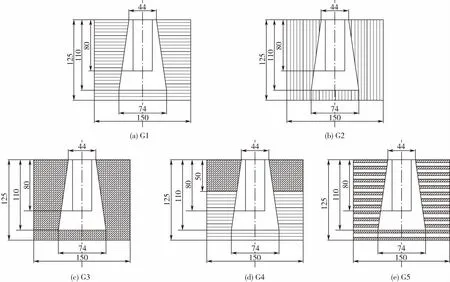

实验设计了五种不同的铺层方案,研究对比不同铺层方法对超大厚度碳纤维复合材料构件拉拔性能的影响,具体方法如下。

G1:铺层结构如图1(a)所示,沿厚度方向平叠铺层,即预浸料与金属嵌件轴线垂直,面内铺层角度设计为[(0 °/45 °/90 °/-45 °/0 °)s]n,铺层以厚度方向中截面对称,铺层总厚度125 mm。厚度方向可以预先利用真空袋同时铺层多个25~30 mm厚的平板,再通过预浸料将多个平板粘接成整体厚度为125 mm的平板。

G2:铺层结构如图1(b)所示,平行厚度方向平叠铺层,即预浸料与金属嵌件轴线平行,面内铺层角度设计为[(0 °/45 °/90 °/-45 °/0 °)s]n,铺层以嵌件轴线截面对称,铺层总厚度150 mm。厚度方向可以预先利用真空袋同时铺层多个25~30 mm厚的平板,再通过预浸料将多个平板粘接成整体厚度为125 mm的平板。

G3: 铺层结构如图1(c)所示,采用T700级短纤维(3~5 mm)/HT2预混料压件,先利用真空袋抽真空至坯体紧实致密,后进行模压制备。

G4:铺层结构如图1(d)所示,靠近金属嵌件小端沿厚度方向50 mm范围采用预混料压件制备,剩下部分采用预浸料铺层制备,沿厚度方向平叠铺层,即预浸料与金属嵌件轴线垂直,面内铺层角度设计为[(0 °/45 °/90 °/-45 °/0 °)s],预浸料铺层厚度为75 mm。

G5:铺层结构如图1(e)所示,沿厚度方向预混料与预浸料以5 mm厚交替叠加,预浸料面内铺层角度设计为[(0 °/45 °/90 °/-45 °/0 °)s],每铺设一层5 mm厚的料,进行一次抽真空处理,以保证内部气体排出,坯体达致密,最后模压固化。

图1 超大厚复合材料方形构件铺层方案示意图

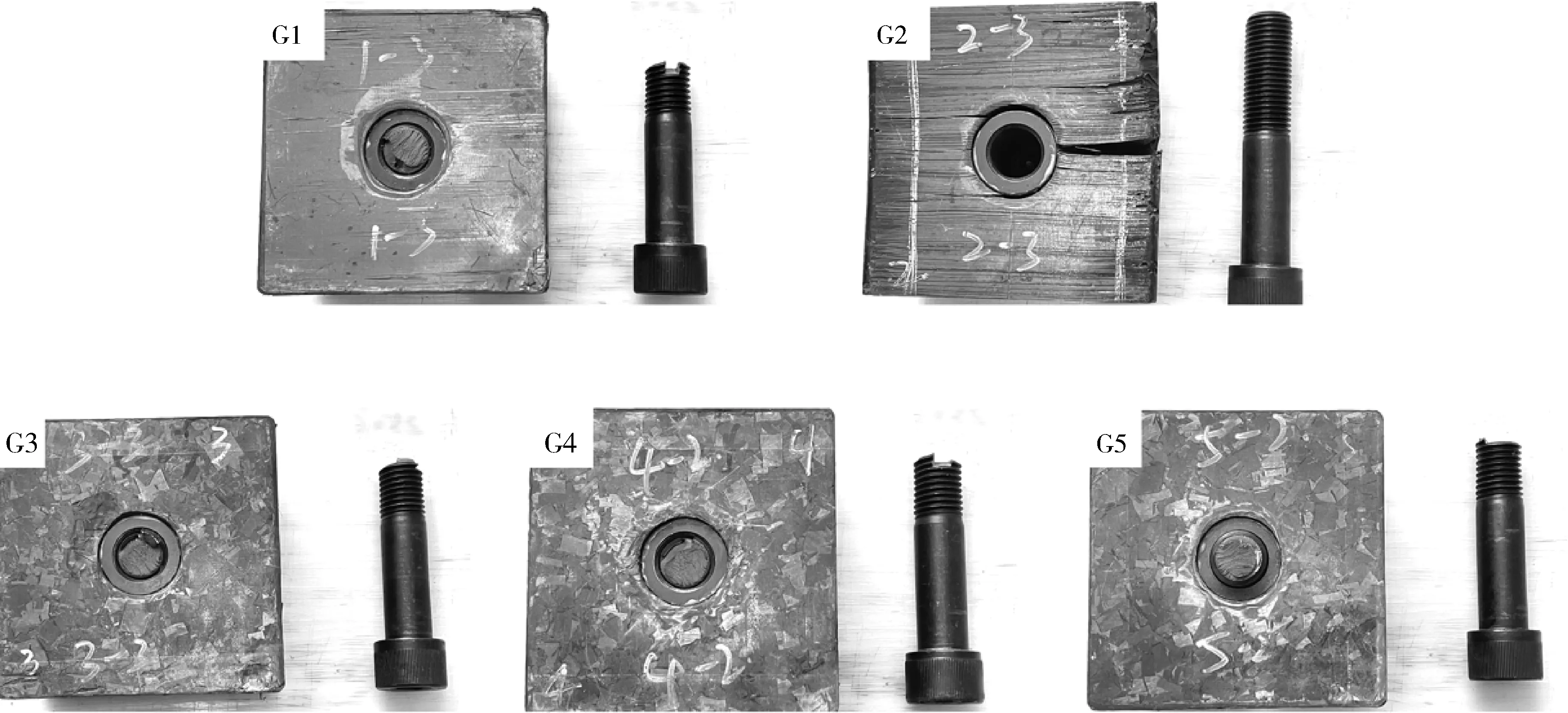

图2展示了通过不同铺层方案制备的超大厚度复合材料方形构件照片,可以观察到各构件试样形状规则,未出现明显变形和开裂。

图2 超大厚复合材料方形构件样品照片

1.3 螺栓嵌入及拉拔测试

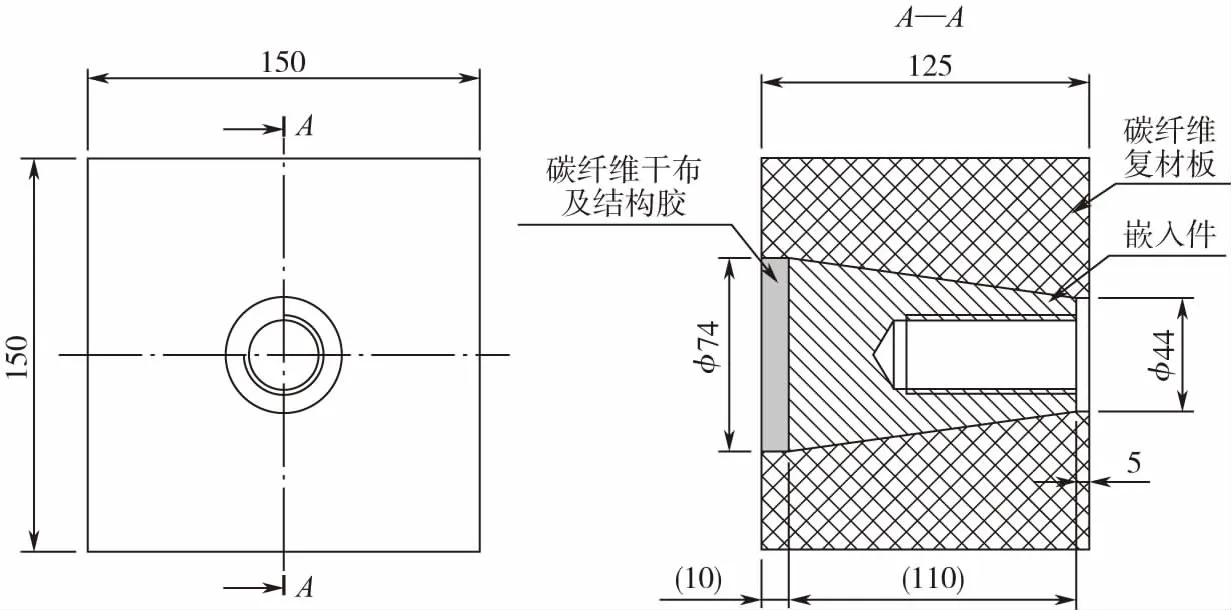

拉拔实验嵌入件试块装配如图3所示,试验采用锥形30CrMnSi嵌套,基础形状为小端外径φ44 mm,大端外径φ74 mm,高度为110 mm,从小端开M30螺纹孔,螺纹孔深70 mm,螺纹深65 mm,试验时采用M30螺栓拧入嵌件螺纹深度50 mm,实验螺栓不得重复使用。

图3 拉拔实验螺栓嵌入件试块装配示意图

如图4所示,将完全固化成型的方形复合材料试件,按照锥形嵌件尺寸在基体上开锥柱形孔,将单个金属嵌件埋入基体中。金属嵌件端面低于复合材料基体端面5 mm,复合材料基体与金属嵌件之间通过胶粘剂填充连接,控制胶层厚度小于0.3 mm。每组试样制备5个复合材料构件样块,利用Instron万能材料试验机进行拉拔试验。

图4 拉拔实验嵌入件构造示意图

2 结果与讨论

2.1 不同铺层工艺对复合材料构件拉拔强度的影响

图5展示了各复合材料构件试样拉拔测试极限载荷。对比G1和G2两组试样可知,当完全利用预浸料直接铺层时,G2试样的极限载荷要远远小于G1,仅为G1的32.6%。而对比相同铺层方向和G1和G3两组试样可知,不论是用预浸料层叠,还是用短纤维预混料模压铺层,拉拔测试极限载荷接近。对比利用短纤维预混料铺层的G3、G4和G5三组试样测试结果可知,该三组试样的平均极限载荷接近于735 kN上下,差值基本在误差范围之内。

图5 不同复合材料构件试样拉拔测试极限载荷

2.2 不同铺层工艺对复合材料构件破坏行为的影响

图6展示了各复合材料构件试样拉拔测试后的照片。对比G1和G2两组试样可知,当完全利用预浸料直接铺层时,G1试样破坏行为导致螺栓被拉断,复合材料构件结构保持完整;G2试样围绕螺栓嵌件部位发生严重的分层破坏,构件基本开裂解体,螺栓保持完好。这可能是由于铺层厚度过大,内部因固化时热量不均匀而产生缺陷,以及由于平行厚度方向平叠铺层导致拉拔测试时复合材料层间树脂脆性断裂,因而在较低的载荷下发生分层破坏。由此可知,对于超大厚度复合材料构件利用全预浸料铺层时,铺层方向应沿厚度方向平叠铺层,且厚度不应超过125 mm。

图6 不同复合材料构件试样拉拔测试破坏照片

对比利用短纤维预混料铺层的G3、G4和G5三组试样拉拔测试破坏行为可知,该三组试样的均表现为螺栓被拉断,复合材料构件结构保持完整。这说明,对于厚度不超过125 mm的超大厚度复合材料构件,可通过预混料模压铺层或预混料/预浸料混合铺层的方式,不仅能够保证制品的力学性能和形状稳定性,还能提高生产的工艺性和效率。

3 结论

通过螺栓拉拔性能测试,研究了不同的铺层工艺方法对超大厚度碳纤维复合材料构件结构强度的影响。实验结果表明,对于利用全预浸料铺层时,铺层方向应沿厚度方向平叠铺层,且厚度不应超过125 mm。此外,还可以采用预混料铺层或预混料/预浸料混合铺层的方式,该方式不仅能够保证制品的力学性能和形状稳定性,还能提高复合材料制品的工艺性和生产效率。