三维编织技术在碳化硅核燃料包壳中的应用

2021-11-23尉寄望王海涛荆云娟韦鑫张新元

尉寄望,王海涛,荆云娟,韦鑫,张新元

(陕西省纺织科学研究院,陕西 西安 710038)

0 引言

先进复合材料预制体的成型工艺多种多样,其中三维编织技术具有良好的力学性能,在多个领域有着广泛的应用[1]。在碳化硅核燃料包壳的研制过程中,许多科研生产单位都采用三维编织技术制备预制体,再经过复合工艺,制成核燃料包壳。笔者所在单位长期从事三维编织预制体的研制,近年来,与核工业领域的客户紧密合作,研制碳化硅核燃料包壳用三维编织预制体。本文从三维编织技术的特点方面介绍其在碳化硅核燃料包壳中的应用。

1 核燃料包壳概述

核燃料元件是核电站的核心部件,由核燃料与包壳组成。核燃料包壳是核反应发生的容器,又是盛放核反应放射性产物的容器。核燃料包壳在核电站中发挥着至关重要的作用。在核电站运行期间,核燃料包壳的工作条件是:强烈的中子流辐照,高速冷却剂流的侵蚀、腐蚀,裂变产物的腐蚀,高温、高压与机械应力的作用[2]。这样的工作条件是非常严酷的,为了保证核电站的安全性和可靠性,就必须制备合适的核燃料包壳。目前国内外核燃料包壳普遍使用的材料主要是锆及锆合金,而碳化硅陶瓷复合材料包壳是近年来国际上高度关注的新应用研究方向。

2 碳化硅核燃料包壳

2.1 碳化硅材料的性能

碳化硅是共价键性极强的化合物,其独特的分子结构决定了这种材料具有很高的稳定性。碳化硅的性能特点是:高温下强度大、硬度高、耐磨损性好、抗热冲击性好、热导率大、抗氧化性强、耐化学腐蚀,中子吸收截面较小,固有活性低,衰变热低,辐照尺寸稳定性好。材料领域制备成了不同密度的碳化硅,致密碳化硅可以形成密封的容器,疏松碳化硅可以吸收气体裂变产物。这些独特的性能使碳化硅材料在核燃料包壳领域展示出巨大的发展潜力[3]。

2.2 碳化硅材料在核燃料包壳领域的应用

随着核电技术的进步,尤其是2011年日本福岛核电站事故,核电领域对核燃料包壳提出了更高的要求:更长的换料周期,更高的安全性,具有一定程度包容事故的能力。碳化硅复合材料具有在高温下能保持很好的强度、抗辐照性能,受到核燃料研究领域的高度关注,有可能成为第4代核反应堆的首选包壳材料[4-5]。

国内外核电领域对碳化硅核燃料包壳展开了积极研究,取得了很大的进展。目前碳化硅核燃料包壳一般有两种类型:纯碳化硅型,碳化硅/金属复合型。从连续碳化硅纤维预制体成型方式上分类,目前主要有纤维缠绕成型、平纹布包裹成型、二维编织管成型、2.5D编织成型、三维编织成型等几种,分别面向不同类型反应堆核燃料的防护环境条件要求展开探索研究。其中三维编织预制体主要针对压水堆反应类型。

3 三维编织技术在碳化硅核燃料包壳中的应用

3.1 三维编织技术概述

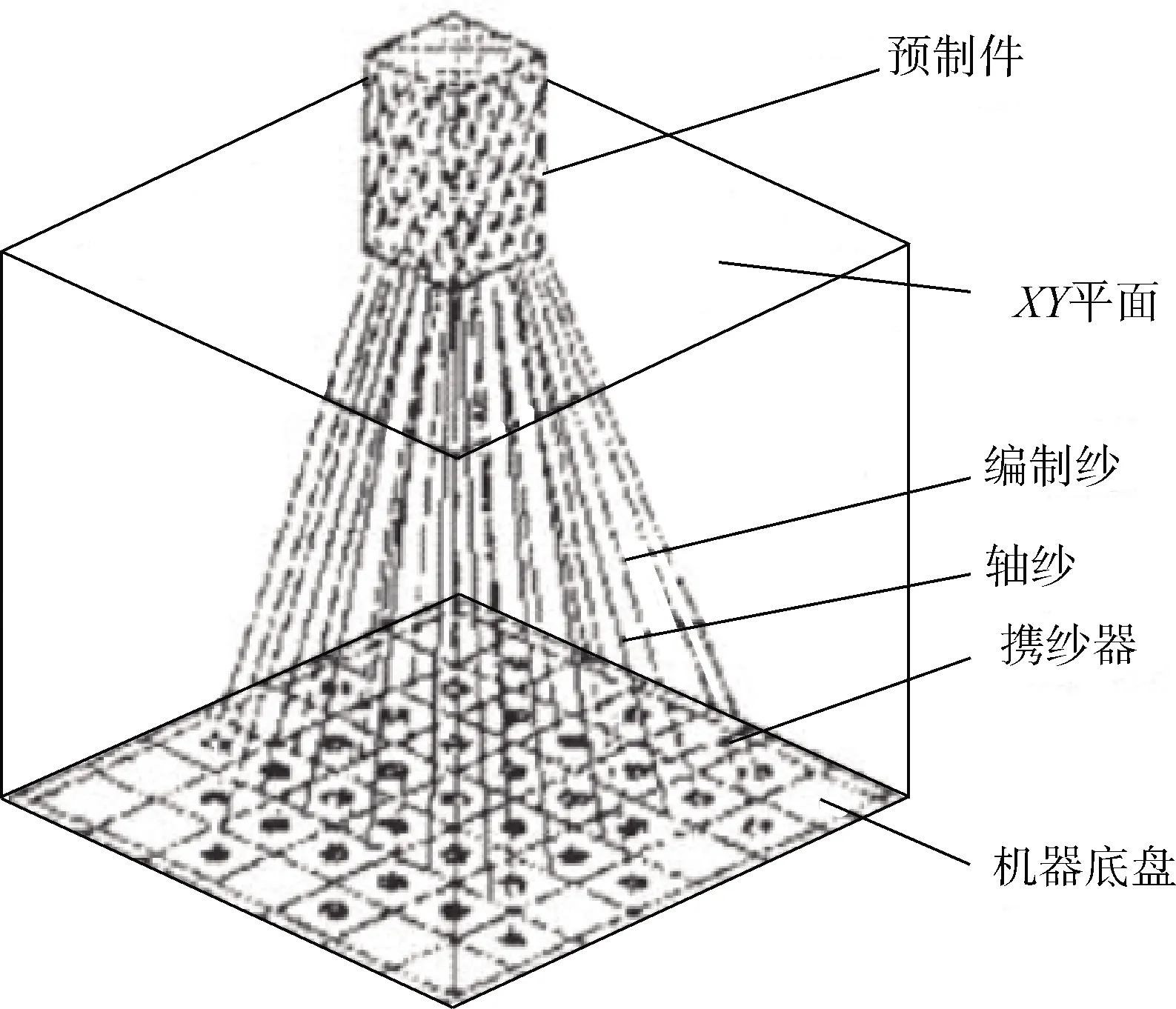

三维编织技术与机织、针织工艺几乎同时起步,是一种传统的纺织技术。20世纪60年代,为适应航空航天器对结构和多功能复合材料的需要,先进复合材料行业迅速发展起来,三维编织这种传统纺织技术受到了高度关注[6]。三维编织的基本生产过程如图1所示。

图1 三维编织生产过程示意图

国外的一些公司、科研机构投入大量的人力、物力,对三维编织的技术、设备自动化展开了积极研究。美国通用电气公司,研制了万向编织机(Ominiweave),法国动力公司研制出了类似的编织机。美国航空航天局开展了先进复合材料技术计划,其中特别提出了开发三维编织技术。美国Cumagna公司、北卡罗莱纳大学、费城Drexel大学、大西洋研究公司对该领域进行了深入研究[7]。

在航空航天领域对高性能复合材料需求增长的推动下,从20世纪80年代起,我国三维编织技术得到了迅速发展。天津工业大学率先对三维编织技术开展了研究,经过20多年的艰苦奋斗,天津工业大学复合材料研究所已成为国内先进编织复合材料研究和生产基地,为航空、航天部门提供了大量的高性能复合材料。天津大学、江南大学、西北工业大学、北京柏瑞鼎科技有限公司、中国船舶重工集团第十二研究所、哈尔滨工业大学、东华大学、北京航空航天大学、南京航空航天大学、南京玻璃纤维研究设计院、国防科技大学也对三维编织技术、设备进行了研究,取得了一定的进展[8-9]。

3.2 三维编织技术的力学优势

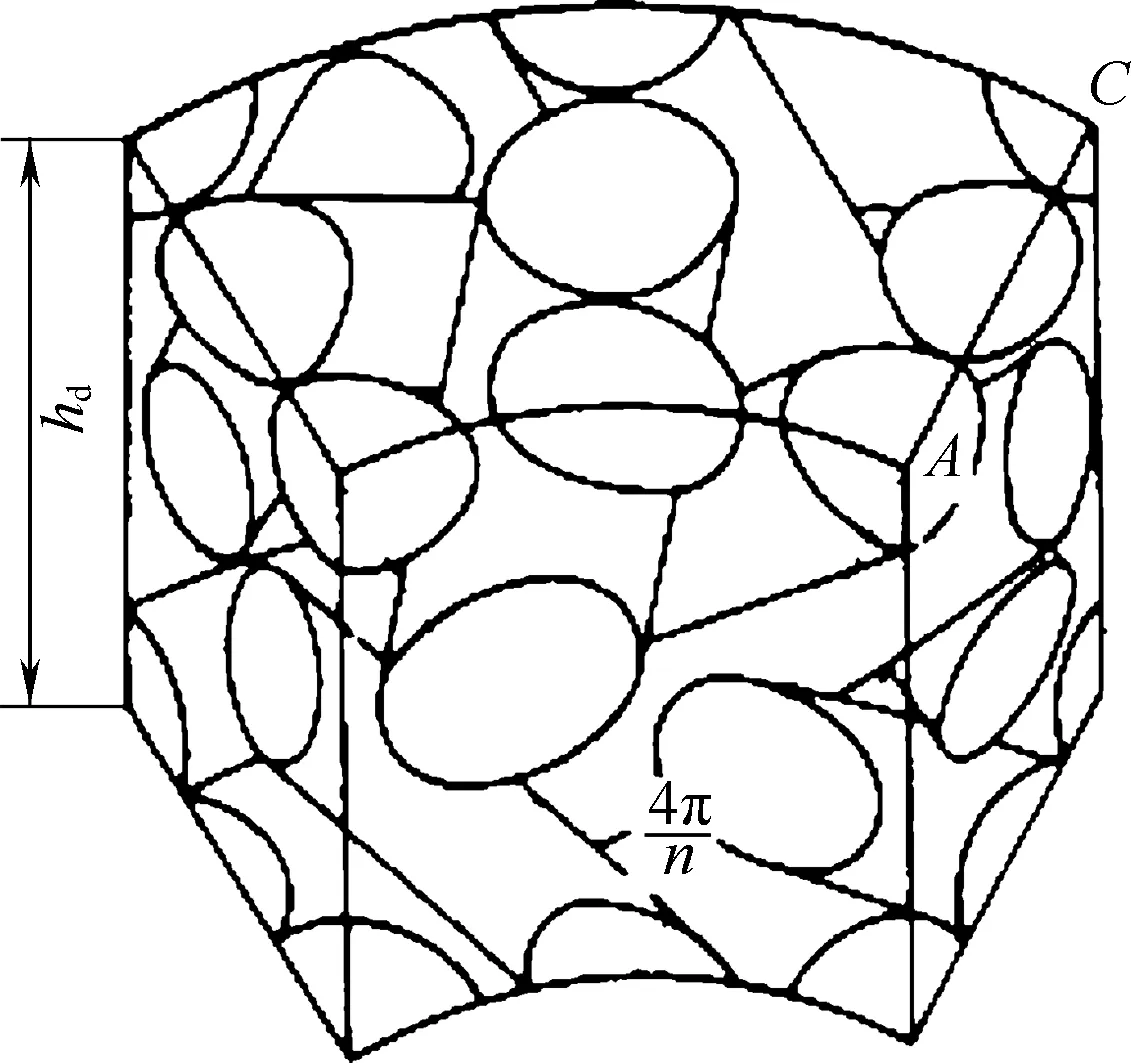

三维编织技术的独特优势是纤维束或纱线贯穿于复合材料的长、宽、高三个方向,形成了一个不分层的网状结构(图2、图3),完全克服了传统纤维复合材料经常出现层间破坏的致命弱点,提高了复合材料抵抗损伤和裂纹扩散的能力,使复合材料能更好地应用于承载结构件[10]。

图2 平板状三维编织预制体内部纱线示意图

图3 圆管状三维编织预制体内部纱线示意图

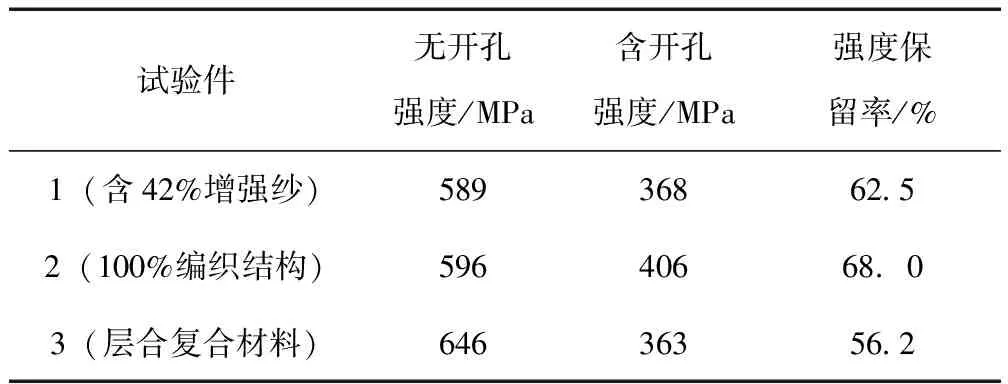

研究人员对三维编织复合材料、层合复合材料的压缩性能进行了研究,测试了无开孔试样、含开孔试样的压缩强度,测试结果见表1,三组试样,1组、2组为三维编织复合材料,3组为层合复合材料。含开孔试样的强度保留率分别为62.5%、68.0%、56.2%,三维编织复合材料显示出较高的强度保留率。充分说明了三维编织复合材料具有优异的损伤容限性能。

表1 三维编织、层合复合材料试样压缩性能试验

3.3 三维编织技术在碳化硅核燃料包壳中的应用

目前碳化硅核燃料包壳一般有两种类型:纯碳化硅型、碳化硅/金属复合型。纯碳化硅型的结构分为内、外两层,内层是整体致密碳化硅层,外层是碳化硅纤维+渗入碳化硅。碳化硅/金属复合型的结构为:金属层+整体致密碳化硅层+碳化硅纤维层。

这两种类型,都需要制备碳化硅纤维复合材料层。一般步骤是:将连续碳化硅纤维制作成预制体,再进行复合。因三维编织预制体具有良好的力学性能,其受到各研究单位的高度关注。

3.3.1 国防科学技术大学研究成果

国防科学技术大学的周新贵等对碳化硅核燃料包壳进行了深入研究。在核工业领域,对包壳管的尺寸要求为:长度为3.8 m,外径为8~10 mm,壁厚≤1 mm。碳化硅复合材料无法采用拉拔工艺或棒材加工工艺制备管状构件,该研究团队采用三维编织工艺制备包壳圆管[12]。

该研究团队提出了一种制备方法:借助于圆柱芯模,将浸有树脂的碳化硅布卷绕在圆柱芯模上,制成圆管。再以此圆管为芯模,将浸有树脂的碳化硅纤维,用三维编织的工艺,编织成圆管,包裹在碳化硅布圆管上。待树脂固化后,可以较容易地将纤维束管从圆柱芯模上脱掉。纤维束圆管上的树脂胶固化后,具有较好的强度,能够保证圆管的尺寸精度。碳化硅布圆管具有较好的外观尺寸精度,能进一步保证制备的包壳圆管内壁光滑度和圆度。所制得核燃料包壳如图4、图5所示。

图4 包壳横截面示意图

图5 包壳整体示意图

该研究团队指出:如果仅用碳化硅布卷绕成圆管后进行固化脱模,在后期的碳化过程中会出现纤维束分离、散乱现象。而该制备方法在碳化硅布卷绕管外,再包裹一个三维编织圆管,三维编织圆管中的纤维束互相交缠,可以较好地紧固内层圆管。在后期复合过程中,不会出现纤维束分离、散乱等现象,能够制备出质量良好的包壳圆管。上述三维编织圆管的编织角为30 °~60 °,在此编织角范围内,能保证三维编织圆管对碳化硅布卷绕管的紧固作用,同时能保证整体包壳管环向和轴向的强度。

这一结论充分证明了三维编织技术的力学优势,其在碳化硅核燃料包壳制备过程中发挥着至关重要的作用。

3.3.2 核工业第八研究所研究成果

核工业第八研究所的谢宇辉等对碳化硅包壳展开了积极研究,总结了一些制备工艺的缺点:整体制备全尺寸的陶瓷管,因为产品长度较大、壁厚较薄,容易造成圆管弯曲、断裂,无法保证直线度;由于圆管较长、直径较小,内壁很难沉积均匀,造成管壁厚度不一致。针对这些缺点,该团队研制了一种核燃料碳化硅陶瓷包壳管,主要步骤为[13]:

(1)在合适直径芯模上,将碳化硅纤维,用三维编织的工艺,制作成圆管预制体。

(2)在密闭的模腔内,对圆管预制体进行复合、致密化处理,得到中间层管件。

(3)在中间层管件上进行沉积,得到内层整体层和外层保护层。

(4)将数段沉积好的管件放入模具内,进行焊接,得到较长尺寸的碳化硅陶瓷包壳管。

这种制备方法的优点是:尺寸一致性好、机械强度高、直线度好、制备效率高。三维编织技术为其机械强度提供了有力保障。

3.3.3 北京理工大学研究成果

北京理工大学的王一光等指出:碳化硅材料具有良好的高温化学稳定性、抗辐照性和高温力学性能,是理想的替代锆合金的核燃料包壳材料。纯碳化硅陶瓷脆性较大,不宜单独作为包壳管。碳化硅复合材料具有更好的断裂韧性,但其气孔率较高,不足以防止裂变气体的泄露。因此,采用将碳化硅陶瓷和碳化硅复合材料相结合的多层结构设计,以充分发挥两者各自的优异性能,制备出性能更好的核燃料包壳。该研究团队梳理分析了一些制备方法,指出:三层结构碳化硅包壳管大多采用逐层制备工艺,碳化硅纤维无法完全贴合模具或陶瓷层表面,导致层与层之间出现孔洞,降低了包壳管整体的热导率,有可能导致包壳管失效[18]。

针对这些问题,该研究团队提出了一种制备方法,主要步骤为:

(1)在模具表面形成纳米材料层,用三维编织工艺,在模具上制备碳化硅纤维预制体。

(2)在碳化硅纤维预制体表面引入界面层。

(3)对碳化硅纤维预制体进行致密化处理,脱模后得到两层结构的碳化硅包壳。

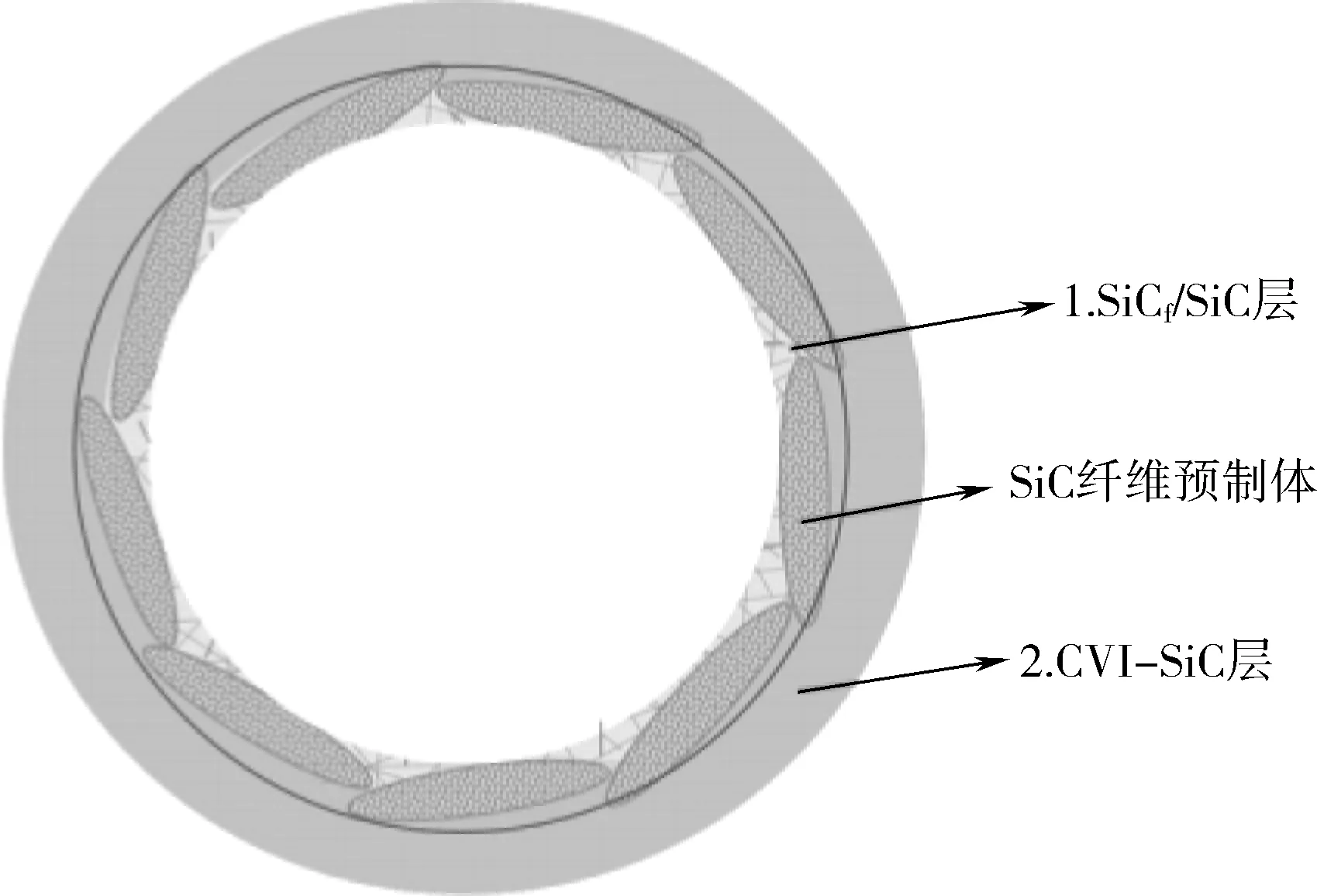

碳化硅包壳产品如图6、图7所示。

图6 包壳横截面示意图

图7 包壳整体示意图

这种方法选择了三维编织工艺来制作预制体层,主要基于三维编织结构具有显著的力学优势。

3.3.4 中国科学院宁波材料技术与工程研究所研究成果

中国科学院宁波材料技术与工程研究所的黄庆等提出了一种核燃料包壳的制备方法,其优点是:耐中子辐照,耐高温、耐腐蚀、耐氧化。主要制备步骤为:[19]

(1)按照设计的尺寸要求,用三维编织工艺,将碳化硅纤维、碳化硅晶须制成管状预制体。

(2)将铝硅碳陶瓷粉体制成浆料,浸渍管状预制体。

(3)对管状预制体反复进行高温烧结,直至密度达到设计要求。

这种制备方法的优点是:所制得的包壳管具有良好的高温力学性能,具有一定的损伤容限、良好的抗热震性能。三维编织独特的力学优势,为实现上述优点发挥了积极作用。

3.3.5 陕西元丰纺织技术研究有限公司研究成果

陕西元丰纺织技术研究有限公司长期从事先进复合材料三维编织预制体的研制生产。先进复合材料三维编织预制体是其军品产业板块的一个重点项目。经过十余年的发展,该公司目前已建成完善的三维编织生产基地,拥有多个大型、中型三维编织平台,改进制作了多台国内先进的编织设备。该公司与军工单位紧密合作,先后研制了:各种型号的喷管,各种尺寸的平板、圆筒、圆锥体,天线罩,车用传动轴预制体等。

近年来,该公司与核工业领域的客户紧密合作,研制核燃料包壳用碳化硅纤维三维编织预制体。根据客户的技术要求,以氧化锆圆棒、锆合金圆管作芯模,以国产碳化硅长丝为原材料,用三维编织工艺,制作不同规格的碳化硅圆管预制体,为客户提供了多个批次的试验产品。

在研制过程中,该公司研发团队取得了一些技术成果:

(1)根据产品要求,设计了合适的工位,制作了一批适用的工装,形成了一套较成熟的操作方法和产品检验规范,有利于提高生产效率、控制产品质量。

(2)三维编织技术的优点之一是可设计性较强,可以根据产品的特点,增加第五向、第六向、第七向纱线,提高特定方向的力学性能[20-21]。研发团队充分利用这一优点,增加了特定方向的纱线,有利于精确控制圆管直径,提高圆管内部抗压强度。

(3)三维编织预制体的工艺参数有纱线排列、编织角、花节长度、纱线参数等。其结构参数有外形尺寸、纤维体积含量等。这些参数不是孤立的,而是通过一定的关系相互制约,又一起决定了复材的结构。这些参数对于预制体的复合过程、最终复材产品的性能有着不同程度的影响。该研发团队对此问题进行了详细的研究,初步形成了较成熟的工艺方案。所研制的预制体,尺寸可控,精度高,纤维体积含量可控,经致密化加工验证后,其抗拉强度可达300 MPa。

4 结论

综合分析以上科研生产单位的研制进展,可以得出以下结论。

(1)碳化硅包壳由碳化硅陶瓷和碳化硅纤维复合材料组成,有两层结构、多层结构。这两种成分各自发挥着不同的优势,构成性能优良的核燃料包壳。

(2)三维编织工艺的特点是,纱线穿过预制体的长、宽、高三个方向,形成一个不分层的空间网状结构。这一特点决定了其预制体具有独特的力学优势,有利于提高产品的整体性能。因此三维编织技术在核燃料包壳的研制中发挥着至关重要的作用,有望成为该领域被广泛采用的成型方法。

(3)三维编织技术具有较强的可设计性,可以通过选择结构、增加特定方向的纱线,获得不同性能的预制体,有利于制备出性能更优的核燃料包壳。

(4)三维编织的主要技术参数如纱线排列、编织角、花节长度、纱线参数、外形尺寸、纤维体积含量等对最终产品的性能有着不同程度的影响。需要上下游单位密切配合,对这些影响规律展开深入的研究,总结出一些较成熟的结论。

(5)目前由于国外技术封锁,国内三维编织普遍工艺复杂,机械化、自动化程度较低,手工操作的成分较大,产品成型尺寸有限,效率低下,生产工期较长。核燃料包壳用三维编织预制体是不同规格的薄壁等径圆管,形状比较规则,预计实现设备自动化的难度相对较低,故建议尽快探索开发三维编织薄壁圆管预制体自动化成型技术,以有利于迅速提高产品的一致性、质量稳定性及制作效率,从而降低产品成本,扩大应用范围。