大直径泥水盾构穿越长江冲槽高效施工关键技术

2021-11-23何历超

何历超

(北京市首发高速公路建设管理有限责任公司, 北京市 100000)

1 引言

自1869年,首条圆形盾构隧道在泰晤士河底建成以来,盾构因其可实现自动化、掘进速度快且可实现连续掘进等多方面优点,在隧道建设中得到了广泛的应用。随着以武汉长江隧道、南京长江隧道、上海长江隧道、广深港客运专线狮子洋隧道、南水北调穿黄隧道、长沙浏阳河、湘江隧道等软黏土隧道的大量兴建,泥水平衡盾构在富水软黏土、高石英含量致密砂土及圆角砾土等地层中的使用频率日益增加。

近年来,中国修建了多条江底隧道,如上海长江隧道、南京长江隧道以及武汉地铁8号线越江隧道等,多采用泥水平衡盾构施工。城陵矶长江穿越隧道经过长江大堤保护段,采用泥水平衡盾构施工,通过实时监测、控制泥水压力等措施有效控制了长江大堤的变形。南京长江隧道采用2台泥水平衡盾构施工,成功通过了隧道上覆土深度仅0.78D(D为隧道直径),最大水土压力高达0.65 MPa的约200 m的长江深槽段。武汉地铁8号线越江隧道工程采用了泥水平衡盾构施工穿越上覆水土压力值超过0.6 MPa的高磨蚀性和强透水性粉细砂层地层。

该文基于苏通特高压GIL综合管廊工程长距离越江隧道,通过归纳分析总结大直径泥水盾构通过高水压浅覆土长江冲槽的工程难点,并根据工程施工难点以及潜在掘进风险,提出大直径长距离隧道穿越长江冲槽安全高效施工控制的关键技术。

2 工程概况

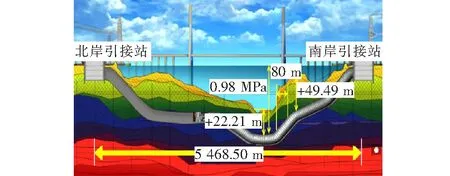

苏通GIL综合管廊工程南起苏州常熟,北至南通,位于长江下游三角洲平原近前缘地带,采用直径为φ12.7 m的泥水盾构施工。如图1所示,盾构隧道在江中靠南岸位置下穿一处深槽,深槽断面深点在-40 m左右,深槽摆幅500 m。

图1 苏通GIL综合管廊工程隧道地质剖面图

受深槽区影响,线路最低点处水深约79.8 m,最大水压力0.798 MPa,水土压力最大值接近0.98 MPa,为中国国内同类工程之最,保证主轴承密封和盾尾密封的正常工作是一项巨大的挑战。一旦发生密封失效,轻则导致同步注浆失效,盾构长时间停机;重则诱发掌子面失稳坍塌、地表严重塌陷等工程安全事故。

另一方面,深槽区隧道上覆土厚度急剧变化,覆土深度较浅(部分段仅为1D),且上覆土为透水性强的松散粉细砂。此时需严格控制切口压力以及注浆压力,若切口压力过小,会导致掌子面失稳塌方等;若压力过大,有可能会击穿覆土层,导致隧道上浮等。并且,因为盾构机前后存在一定距离,因此盾尾与盾头压力差较大,易导致盾尾刷被击穿。

其次,隧道平面最小曲线半径为2 000 m,在隧道开挖过程中由于盾构体量大,推进时会不可避免地超挖,进而诱发因管片拼接质量不佳而导致的盾尾渗水、漏浆或管片卡壳等不良工况。

3 控制技术

盾构机是一个庞大且复杂的系统,要保证盾构机在冲槽段下的安全掘进,必须从各个方面采取措施。其中主要的控制技术包括:泥水管理、掘进参数、盾尾密封、掘进姿态等。

3.1 泥水管理

泥水不仅可以用来谋求开挖面稳定防止塌方,还可以将切削下来的土体输送到地面。因此,泥水管理是泥水盾构施工中一项关键技术控制工作,主要包括泥水压力、泥水指标、泥水配比等。

3.1.1 泥水压力

苏通GIL综合管廊工程以岩土工程勘察结果为依据,结合经典土压力公式,相对准确地计算了隧道沿线各处上覆水土压力值。

(1)

式中:K为侧压力系数;φ为土体的内摩擦角(°);ρ为土体的密度(kg/m3);g为重力加速度(m/s2);B1为松动带的宽度(m);z1、z2分别为Z1、Z2区域的高度(m)。

通过严格控制泥水盾构切口压力的波动,综合考虑隧道施工期间的水位变化对切口压力进行实时调整。实际切口压力应参照现场监测情况调节至理论值的上限和下限之间(图2)。当泥水盾构刀盘通过浅覆土段进入上升区间后,操作人员根据常熟海事局提供的潮汐变化规律及施工人员在江边放置的水位计反馈,水位每上涨或降低1 m则盾构机相应地实时增加或减小0.01 MPa的切口压力。通过维持泥膜内外两侧压力平衡确保掌子面的稳定性。当监测隧道掌子面切口水压值低于预先设定压力值时,应立即停止泥水盾构掘进,待掌子面压力恢复正常以后及时进行检查,确认无误后方可再次掘进。

图2 盾构机泥水压力控制显示屏

3.1.2 泥浆指标

泥浆重度是泥水循环系统中极为关键的控制指标。泥水盾构掘进期间进浆管中的泥浆重度不宜过高或过低。一般而言,过高的泥浆重度会使其输送能力降低,进而影响隧道施工进度;过低的泥浆重度则对维持隧道掌子面的稳定性极为不利。有鉴于此,苏通GIL综合管廊工程泥水盾构采用重浆推进,以确保对掌子面土体的支护能力,有效防止诸如地面冒浆的不良工况发生。具体地,泥浆的相对密度宜选1.20~1.25。此外,施工期间应及时添加堵漏材料,以尽量降低泥浆在强渗透性砂层中的失水率,确保隧道掌子面稳定性满足要求。为保证钠基膨润土泥浆的质量满足工程要求,相关作业人员应适当增加泥浆参数的测验频率,并依照检测结果及时调节泥浆参数,以确保大直径泥水盾构安全高效掘进。

泥浆黏度是泥水循环系统中的另一个主要控制指标。基于微观土粒的悬浮性特征需求及泥水环流系统的适应性分析结果表明,钠基膨润土泥浆的胶凝强度以适中为宜。根据溶液弱凝胶的弹性模量值,钠基膨润土泥浆的胶凝强度范围为0.1~1 Pa。此外,基于流体力学研究显示,管道截面的垂直中心线上泥浆颗粒浓度呈不对称分布,并且不对称度随着颗粒浓度增大或泥浆流速变大而降低,从而影响施工效率。因此,钠基膨润土泥浆的运动黏度也不宜过高。苏通GIL综合管廊工程通过综合考虑上述因素,最终确定选择的冲槽段泥浆黏度参数为21~25 s。

3.1.3 泥浆配合比

泥水循环系统监控是一个动态变化过程,应在掘进过程中根据槽内泥浆的指标进行适当调整。泥浆参数配合比合理与否的依据是隧道掌子面的稳定性、钠基膨润土泥浆的运输状态及隧道沿线底层表面的变形量。在严格控制上述参数的同时仍需及时观测泥水指标,确保泥浆性能参数的稳定。苏通GIL综合管廊工程根据深槽区高石英含量致密粉细砂和中粗砂的物理力学性质成功试制了如表1所示的泥浆配合比,有效地防止了隧道掌子面失稳,确保大直径泥水盾构安全高效掘进。

表1 长江深槽段钠基膨润土泥浆配比 kg/m3

3.2 掘进参数控制

3.2.1 掘进速度

泥水盾构的刀盘转速和掘进速度应根据隧道沿线观测地质条件及类似条件下的施工经验进行选择,应以降低盾构掘进对掌子面的扰动,均匀快速下穿高水压浅覆土冲槽段为基本原则。综上所述,长江冲槽段的刀盘转速应选为0.8~1.0 r/min,对应的掘进速度宜设置为30~37 mm/min。

3.2.2 出土量

泥水盾构施工期间应严格控制出土量,原则上理论出土量应与实际出土量相等。考虑到现场实际施工情况,泥水盾构宜适当欠挖,以确保掘进区域范围内土体的致密稳定性,避免因过度超挖而导致江水渗透盾构隧道内部等不良工况。为此,根据隧道施工期间应根据沿线土层的特征参数将进/排浆流量合理控制在挖断面的98%~100%。通过分析调整,寻找相对最合理的数值。该工程采用海瑞克最新研制的泥水平衡盾构机施工,开挖管理系统可以实时监测出土量,并通过显示屏动态展示出土量实际值与理论值之间的偏差(图3)。作业人员可以根据偏差情况科学合理地调整泥浆参数,确保偏差率不超过预设的极限值。

图3 实际出土与理论出土对比

3.2.3 同步注浆

隧道掘进期间泥水盾构的超挖和掌子面周围土体的扰动和再固结以及地下水渗流是导致地表沉降、市政管线损伤和公路路基破坏的主要原因。为有效防止地表沉降,确保衬砌结构受力均匀合理,盾构掘进期间应在衬砌结构和隧道内壁之间的空隙中注入足量的水泥砂浆,从而及时充填盾尾环形间隙。在浆液注入过程中应合理控制注入量和注入压力,避免因击穿上覆土层造成不必要的安全事故。

严格控制注浆参数(包括注浆量和注浆压力)是合理防止地表沉降、建(构)筑物地基基础破坏的有效技术措施。盾构掘进期间既要尽可能地向衬砌结构和隧道内壁之间的环形空隙中充分注入水泥砂浆,又要控制注浆管线的压力,在确保环形间隙填充密实的同时能有效防止周围地层因局部空鼓而导致变形坍塌。苏通GIL综合管廊工程隧道开挖直径为12.17 m,衬砌结构外径为11.60 m,环宽2 m,衬砌结构和隧道内壁之间的环形空隙体积为17.48 m3/环。普通环盾构掘进时,同步注浆体积取间隙体积的120%~150%;当盾构机穿越强透水性致密复合砂层时,同步注浆体积宜增大至间隙体积的150%~200%,即26.21~34.95 m3/环。同步注浆压力的确定应按照略大于掌子面水土压力的基本原则进行控制。试验室严格控制水泥砂浆质量,自水泥砂浆原材至运抵作业面,各工序进行质量把控,拌和站设置筛砂机,防止堵管。

3.3 盾构密封

盾构密封是保证泥水盾构正常掘进的关键工作,在通过冲槽段时,必须采用多种方式保证盾构密封的有效性。盾构设备耐压能力按照1 MPa进行设计,主轴承密封、盾尾密封、泥水加压及环流系统等主要组成设备在0.95 MPa极限压力下处于良好的工作状态并具有一定安全余量。主轴承外密封采用自动增加被压的设计,确保能够承受不低于1 MPa的水土压力。

如图4所示,为确保大直径泥水盾构安全穿越水土压力高达0.98 MPa的长江冲槽,盾尾密封采用了4道加厚钢丝刷,1道钢板束,1道止浆板和1道冷冻环的结构形式。前3道盾尾密封刷为螺栓固定,可实现较快速更换,最后端增加1道冷冻腔,在盾尾发生泄露需要更换尾刷时,通过冷冻管进行土体冻结,确保更换尾刷时的安全。

图4 泥水盾构盾尾密封结构

泥水盾构盾尾油脂的注入须严格按照规定时间、实际需求量和预设压力值进行。注脂过程中应及时监测浆液渗漏情况,及时做好漏浆部位补压盾尾油脂的准备。

3.4 掘进姿态控制

推进过程中尽可能使盾构机姿态沿着隧道轴线,作业人员要不断根据测量系统的反馈信息调整盾构机的姿态。根据盾构机的掘进姿态和盾尾间隙的分布情况,合理选择撑起结构形式,尽可能地减少盾尾间隙的不均匀性。如果掘进姿态已经偏差,要采取纠偏措施,每环纠偏3~5 mm即可,严禁过度纠偏。

3.5 其他措施

为确保长距离越江隧道顺利穿越长江冲槽,泥水盾构在入槽之前需及时停机,对常压间更换刀具进行检修,确保冲槽段连续不间断掘进。此外,为降低盾构机的故障概率,应对液压系统、监测系统、环流系统和导向系统全面进行校核,确保相关物资设备及配备工件充足。冲槽段掘进施工之前,应对长江江底的地形地貌特征进行全面勘察检测,以勘察测试结果为依据,结合工程经验初步拟定盾构掘进参数。大直径泥水盾构穿越冲槽段期间需严格遵循“快速、连续施工、一次通过”的基本原则,全面优化各施工流程的作业效率,以确保大直径泥水盾构能均匀、连续、快速地下穿高水压长江冲槽段。施工过程中,有关部门应及时建立健全工程安全事故应急处理机制,通过合理制定高水压长江冲槽段应急事故处理专案确保作业人员安全。此外,长江冲槽段施工期间应急物资、车辆等配套设备需确保处于全天候随时待命状态。

4 结语

苏通GIL综合管廊工程大直径泥水盾构通过严格遵循“高黏优浆、精细控制、平稳推进、禁止停机、一次通过”的基本原则,顺利穿越了水土压力高达0.98 MPa的强渗透性长江冲槽段。施工期间通过严格控制泥膜质量确保隧道掌子面稳定性良好。长江深槽段的掘进过程中未出现超欠挖、冒顶或坍陷等不良工况,通过严格控制同步注浆质量确保盾尾密封效果良好,隧道衬砌结构稳定。相关技术措施可为类似水文地质条件的长距离越江盾构隧道施工提供借鉴和参考。