基于焦磷酸钠溶液的瓦斯抽放井洗井增产工艺实践

2021-11-23郭亮

郭 亮

(中煤科工集团西安研究院有限公司,陕西西安 710077)

由于煤层质地松软脆弱、化学性质敏感,相对于油气井,可用于煤层气井的增产措施有限,目前,能被较为广泛和成熟的应用的仅有压裂技术[1-2],虽然业内也普遍认识到保持煤层段的洁净有助于提高瓦斯析出,但在实际施工中对此采取针对性技术措施的很少,绝大多数情况下,仅以即将钻遇煤层前用清水代替泥浆作为常规手段,减少对煤层造成污染[3-4],这样虽然可以轻微缓解对煤层渗透率和化学性质的破坏,但实际施工中根本不能确保水源的绝对洁净,且大量残留在井内的钻井液泥浆组分、岩屑,以及新产生的煤粉依然会破坏瓦斯析出通道,实际应用效果并不理想。

杨林等人[5]统计了临汾A 区块L18 井组附近38口井的生产维护情况,其中44%的井组由于煤粉原因影响了排采,试图通过修井恢复产量;魏迎春等人[6]开展了实验,在洗井液中加入煤粉分散剂溶液,对煤粉的运移机理进行了研究,旨在改善煤粉对排采造成的影响;王少雷等人[7]对煤层气井中的空气动力洗井工艺进行了研究,基于流体动力原理以物理手段进行洗井,提前改造储层,疏通煤储层裂缝以减少后期煤粉释放。目前,前人的大量研究均指出了在排采过程中,伴随瓦斯析出同时不断产生的煤粉是制约续稳定产气的重要原因之一[5-9],但并未考虑到,在完井之后、排采之前的双方交接阶段,井内残存的黏土等泥质组分正在对储层造成污染,这种污染对产气量的影响会伴随一口井的所有排采阶段,部分胶着在井壁及井底的顽固泥饼、黏土絮凝物很难通过物理手段有效清除,还会在未来的排采过程中缓慢分散释放,与新产生的煤粉等固相物质相互黏附、沉淀,形成“煤泥”,加剧了煤粉的破坏力,造成储层的二次污染甚至堵塞,严重威胁着一口井的生命周期。在这个阶段,采取有效的化学洗井措施,可以充分清理井内的黏土组分,短期内可大幅提高瓦斯导流能力与煤层渗透率,长期来说,可延长稳产时间、扩大产量,降低排采中期修井的几率。在其他相关行业领域,周鹏等人[10]研究了多种黏土分散剂对矿物分散行为的影响规律和机理,焦磷酸钠溶液可有效阻碍黏土颗粒间相互聚集和重力沉降;陈浩文等人[11]采用焦磷酸钠溶液开展了地热井清洗试验,有效改善了井身被泥浆、岩屑污染堵塞的情况,提高了后期抽水试验效果。基于上述现状,以在淮北地区某煤矿施工地面瓦斯预抽放井组为契机,从洗井增产角度对其井身结构进行了优化,以焦磷酸钠溶液作为黏土分散剂设计了洗井工序,通过化学手段充分清洁裸露煤层与瓦斯析出通道,进一步提高井组瓦斯预抽采效果,降低井下瓦斯突出风险,保障巷道掘进安全;通过在井间设置多组对照应用试验的方式,定量定性的探究了各组洗井工艺对于增加瓦斯抽放量的实质作用与效果,并优选出一套最经济高效的方案[12-15]。

1 洗井工艺研究对象

淮北地区某煤矿为高瓦斯煤矿,主采煤层为82煤与10 煤,平均厚度分别为1.81 m 与3.22 m。82煤为瓦斯强突出煤层,全采区均处于突出危险区,为解决该矿生产中瓦斯突出问题,减少煤矿安全生产隐患,选定10 煤层作为82煤的保护层进行开采,保证82煤层获得更长的瓦斯释放时间。

工程目标是在10 煤某工作面对应的地面施工4 口瓦斯抽放直井,4 口井沿煤层倾斜方向布置,井位排布与掘进方向相同,井口位于10 煤工作面外围,距其回风巷50 m,井间距80 m。终孔位置位于距10 煤顶板20 m 的裂隙带内,当顶板垮落后,有利于从具有大量裂隙的跨落带抽采瓦斯。钻井穿透被保护的82煤层,82煤层的瓦斯压力也得到一定程度释放,系统的消除矿井突出危险。

本次洗井增产工艺的设计与应用既以这4 口井为对象,4 口井邻近,其地面情况、井身结构、钻遇地层情况、排采方式均高度一致,对于判断不同洗井工艺造成的产气效果差异十分有利。

2 井身结构的优化与筛管设计

为了给洗井作业创造有利条件的同时最大限度的保护井身结构,排除井底坍缩等意外因素对本次研究的影响,保障产气数据被顺利收集,将矿方三开裸眼完井的设计优化为下入筛管完井。

井身采取三开设计为:①一开φ311.15 mm 钻至310 m,进入基岩20 m 以上,下入φ244.5 mm×11.05 mm 套管,固井,水泥浆返至井口;②二开φ215.9 mm 终孔深度524 m 至530 m 不等,钻至82煤以上20 m 处,下入φ177.8 mm×9.19 mm 套管,固井,水泥浆返至井口;③三开φ139.7 mm 终孔深度691~701 m,穿透待采煤层82煤,钻至10 煤以上20 m 处,下入筛管。

筛管作为瓦斯析出后进入井筒的通道十分关键,既要保证瓦斯运移畅通无阻,还应有足够的强度支撑保护井壁[16-17]。以此为前提,筛管布孔采用圆孔方式,增大管身孔隙率,提高瓦斯抽放效果,也为洗井液冲刷井壁提供了流道,创造了有利的作业条件。

筛管串上端经反丝接头与钻杆连接,下放探底后钻具正转解扣座入井底,为保证三开筛管串在井下姿态稳定,筛管串顶部10 m 留在二开套管内。三开筛管的主要加工参数及标准为:①筛管材质:N80;②井径:152.4 mm;③筛管外径:139.7 mm;④筛管壁厚:9.17 mm;⑤筛管圆孔直径:20 mm;⑥筛管圆孔相位分布:60°;⑦筛管圆孔轴向距离:100 mm;⑧筛管圆孔面密度:5.28%。

3 洗井增产工艺

3.1 焦磷酸钠溶液洗井原理

常规钻井施工中,膨润土是钻井液中最不可或缺的主要原料,可有效提高钻井液携带性和流变性,保护井壁,提高反屑率。膨润土是以蒙脱石为主要成分的黏土矿物,本次采用的膨润土试样主要化学组成SiO2、Al2O3、MgO、CaO、Fe2O3的含量分别为70.37%、13.03%、3.67%、1.97%、1.21%, 其余组分不足1%。这些化学组分共构成的铝氧八面体、硅氧四面体夹层式结构为单斜晶系,特殊的层状结构让膨润土组分具有很大的比表面积与较强的吸附性,同时,大量存在的-OH 亲水基团使其在水溶液中表现出很强的悬浮性、分散性与触变性,添加了膨润土的钻井液处于动态循环时物态为流动性良好的溶胶液体,静置一段时间后物态会转化为凝胶,不易产生析离水或形成沉淀。这种特性使其极易粘附在井壁上,絮凝物再通过钻具反复挤压,形成泥饼,泥饼进一步吸附泥质组分,逐渐增厚、增密,有效保护井壁的同时,会降低岩层渗透率,封堵储层裂隙,破坏煤层瓦斯析出通道。

焦磷酸钠作为分散剂常用来降低膨润土的团聚程度,广泛应用于各个行业,其水溶液呈弱碱性,会与泥浆中的Ca+2、Al+3、Mg+2、Fe+2等离子组分发生强烈的络合反应,进而渗透井壁泥皮、泥饼,削弱其中黏土颗粒间的胶结力,逐渐乳化、分散、水解,破坏其缔合结构。利用焦磷酸钠溶液洗井,使其浸泡在井筒内,再反覆冲洗、振荡,与泥浆组分发生充足的化学反应,可以很好的对井身进行洁净,更加充分的暴露煤层与瓦斯析出通道。

3.2 洗井工艺基本操作单元的设计

本次洗井作业计划在不同井组中采用不同的工艺步骤,但对各个步骤拟采用的的基本操作单元预先进行设计,不同井组洗井作业时再对基本操作单元进行差异化的组合,形成不同的洗井方案。

1)清水驱替及冲洗方法。完井后对井筒进行初步冲洗,下φ89 mm 钻杆探至井底口袋后开泵注入清水,驱替泥浆,至井口返出液体由泥浆转变为较为浑浊的脏水后开始提升钻杆,由下自上冲刷下入筛管的井段,并在出水口经过82煤所在深度时多次上下串动、旋转钻杆进行冲洗,直至井口返出清水,结束作业。

2)焦磷酸钠溶液的浸泡与冲洗方法。按照1.00%的质量分数[11]制备焦磷酸钠洗井溶液,保证不发生井漏失返的情况下,下φ89 mm 钻杆探至井底口袋后开泵注入焦磷酸钠溶液驱替清水,至井口返出铁锈色溶液3 min 后停泵,在出水口经过82煤所在深度时再次开泵,多次上下串动、旋转钻杆对煤层部位进行冲洗,之后上提钻杆,按设计时间进行浸泡,静置焦磷酸钠溶液待其与泥质组分充分反应。另外,根据试验设置,部分分组会多次重复本操作,再次注入焦磷酸钠溶液冲洗浸泡,直到完成设置任务。在焦磷酸钠溶液浸洗阶段,假如浸泡时间过长、冲洗次数过多,会导致工期冗长,增大井壁坍塌风险;浸泡时间过短、冲洗次数过少,焦磷酸钠溶液与泥质组分反应不充分,达不到预期效果,在对上述因素充分考虑的情况下,冲洗次数设计1~3 次、单次浸泡时间设计为8~12 h 为宜,不同井组采取不同的措施。

3.3 洗井设备选型

1)洗井设备选型。洗井采用的主要设备以本工程钻井施工所采用设备为基础,开展作业时有针对性的调整泵冲、排量与循环方式等参数,洗井设备配套情况为:①TSJ-2600 钻机1 台,提吊与下放钻杆;②F800 泥浆泵1 台,最高功率627 kW,最大排量41.5 L/s;③8V190 柴油机1 台,740 kW;④20 m3固控罐1 台,储存、混合洗井液;⑤φ89 mm 钻杆80根,注入洗井液。

2)泵参的设置。本次洗井作业采用F800 泥浆泵对洗井液进行注入、循环,为提高水力射流速度与冲洗强度,泵参的设置以排量最大化为原则,洗井作业中泵参数的设置为:①冲程:229 mm;②冲数:160 min;③功率:588 kW;④缸套直径:170 mm;⑤额定压力:13.6 MPa;⑥吸入管口法兰直径:254 mm;⑦排出管口法兰直径:130 mm;⑧排量:38.92 L/s。

4 应用效果分组对照

在排采方式上,洗井作业结束后安装孔口设备,在φ244.5 mm 套管裸露出地面部分以上0.6 m 处焊接厚度为30 mm 的法兰盘,在φ177.8 mm 套管露出末端焊接短管、弯头及法兰盘,其中1 个法兰盘中间留φ12 mm 出气孔眼,另1 个法兰盘供下入电缆使用,2 个法兰盘由8 颗M20 螺丝连接,托盘上有4 块均匀分布的100 mm×50 mm×15 mm 加强筋,用以防止φ177.8 mm 套管因地层采动而可能造成的下沉,在托盘位置焊接50 mm×4 mm 扁铁埋入地下3.5 m,作为避雷接地端,并在地面加设水泥砂浆墩。井口连接瓦斯流量计对瓦斯排放量进行统计。

为确切验证焦磷酸钠溶液洗井对瓦斯抽采效果的影响,现场施工对4 口井采用了不同的洗井工艺,各井洗井措施与工序对照表见表1。

表1 各井洗井措施与工序对照表Table 1 Comparison table of well-washing measures and working procedures in each well

其中,1#井仅采用清水冲洗,也是大多数井队钻完井后采取的常规洗井方式,随即开展排采工作,2#、3#、4#井先使用与1#井完全相同的方式进行清水冲洗,再使用焦磷酸钠溶液进行进一步冲洗与浸泡,工艺流程上进一步设置差异:在焦磷酸钠溶液洗井次数上,2#井清洗1 次,而3#、4#井为3 次,在焦磷酸钠溶液单次浸泡时长上,2#、3#井为8 h,4#井为12 h。

以上各方案的工艺流程遵循本文3.2 中设计的基本操作单元进行,对4 口井分别进行不同程度的清洗。在后期的排采阶段,严格收集记录产气数据,用以分析和研究不同的洗井措施对于提高产气量是否能产生不同的效果。

4 口井在完成掘前预抽采的安全保障任务后便可关停。其中,排采时间最短的4#井开井后仅57 d即关停,而其他3 口井排采时间均大于60 d。因此,本次洗井增产效果研究的数据采集周期为该井首次开井采气起的60 d 内,统计分析的数据为4 口井的井口压力与单日瓦斯流量,周期内每日采集1 次数据,各井井口压力统计对比图如图1,各井日产气量统计对比图如图2。

图1 各井井口压力统计对比图Fig.1 Wellhead pressure statistical comparison diagram of each well

图2 各井日产气量统计对比图Fig.2 Daily gas production statistical comparison diagram of each well

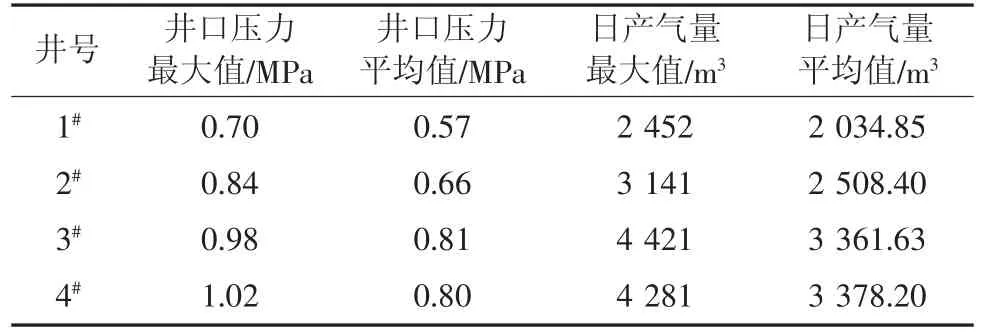

排采期间1#井第44 d、2#井第26 d、4#井第48 d 数据归0 是由于管路调整、井口维护导致的临时关井情况,当日数据未予统计,不列入整体分析。统计周期内,各井井口压力与单日瓦斯流量的最大值与平均值见表2。

表2 各井井口压力与单日产气量的最高值与平均值Table 2 Maximum and average values of wellhead pressure and daily gas production of each well

通过对各井井口压力与日产气量的汇总分析,2组数据的起伏变化呈高度正相关性,而井间不同洗井措施的应用对产气效果产生了不同的影响:

1)1#井未经过焦磷酸钠溶液洗井与长时间浸泡,井口压力、瓦斯流量数据是4 口井中最低的。

2)2#井采用了焦磷酸钠溶液洗井,但浸泡次数比3#、4#井少2 次,单次浸泡时间比4#井短4 h,产气效果略好于1#井。

3)3#、4#井都经过3 次焦磷酸钠溶液洗井浸泡,井口压力与单日瓦斯流量数据显著高于1#、2#井,增产效果明显。

4)3#、4#井的单次浸泡时间相差4 h,但两者的产气数据并无明显差距。

试验结果表明,3#、4#井的洗井措施增产效果最好,但3#井相对4#井的作业工期短12 h,相对于只采用清水冲洗的1#井,在长达60 d 的排采观测期间,井口压力最大值提高至1.4 倍,井口压力平均值提高至1.42 倍,日产气量最大值提高至1.8 倍,日产气量平均值提高至1.65 倍。

在综合考虑洗井作业工期、经济性、增产效果等因素的情况下,浸洗次数越多,浸泡时长越久,增产效果越好,但过分增加浸洗次数与时长,不能进一步提高产气量,3#井方案能够达到洗井增产的预期,无需过度增加浸洗次数与时长,该方案增产效果最好、经济性最强。

5 结 语

1)参与本次焦磷酸钠洗井工艺试验的4 口井,钻遇地层情况相同、采用的钻完井工艺与排采方式完全一致,能够排除在不同工程中进行试验所造成的误差与不可预测变量。预先设计洗井工艺的基本操作单元,再通过单元的不同形式组合,形成井间单一变量对比,产气数据差异具有更高的对比价值,体现出的增产效果确凿可靠。

2)焦磷酸钠溶液洗井可以有效提高瓦斯抽放井、煤层气井的产气量。按试验设计的洗井工艺方法操作,完井后用先用清水冲洗1 次,再采用质量分数为1.00%焦磷酸钠溶液浸泡、冲洗3 次,其中单次浸泡时长8 h,这样的工艺流程为本次应用试验优选出的最经济高效的作业方案,对其他类似工程具有指导意义。