聚乙烯醇缩丁醛的合成工艺探究

2021-11-22任天鹏

任天鹏

摘 要:聚乙烯醇缩丁醛(PVB)的制备反应过程复杂,影响因素颇多,通过对反应温度的控制严格,加料量配比,搅拌过程中体系的稳定状态,后处理过程等进行单一变量重复试验,探索了反应过程中影响PVB颗粒形成和缩醛度的主要因素。由于PVB的热敏性,当物料温度超过50℃时,PVB粉料容易软化并发生粘连,因此对后处理过程中的温度限制,小试试验(20升)干燥采用真空低温干燥,实现工业化成本太高,故采用一般气流干燥和严格控温的沸腾床干燥结合的两级干燥系统,并对PVB的干燥工艺进行了50kg/h处理量的工艺设计及计算,经干燥后得到了符合要求的PVB产品。

关键词:缩合反应;聚乙烯醇缩丁醛(PVB);干燥;物料衡算;热负荷

1.实验内容

1.1反应机理

本项目选择的“沉淀法”工艺方案,该技术具有原料路线合理、反应条件缓和、能量利用率高、技术指标先进等优点。聚乙烯醇缩丁醛(PVB)是在酸的催化作用下,由聚乙烯醇与正丁醛进行缩合反应获得。该缩醛反应的反应机理为:在催化剂[H+]的存在下,[H+]首先进攻正丁醛中的羰基,生成带正电的活性基团,该活性基团中的带正电的碳再去进攻PVA中的醇羟基,由于生成的产物不稳定,会脱去一分子水,脱水后正电荷又转移到碳原子上。该带正电荷的碳再去进攻相邻的另一个羟基,生成带有环状基团的聚乙烯醇缩丁醛,同时再释放出[H+]。

1.2实验原料

PVA(1799)/正丁醛(98%)/盐酸(63.5%)/DBS/氢氧化钠(96%)/去离子水

1.3实验仪器

反应釜一20L、水洗罐、真空泵、干燥箱,粉碎机,20一100目筛子

1.4实验工艺流程及方法

l)取常温的去离子水13800g,加入反应器,启动搅拌,恒速。

2)取1200g的PVA,配制PVA质量含量为8%的溶液。

3)提前在30℃浸泡后,大约用3h匀速升温到95℃左右,保温1h,使PVA全溶。

4)溶解完毕,迅速降温至40-45℃,约2h。

5)缩醛反应:先在40-45℃加入部分醛,降温滴加酸。

6)继续降温至6℃后30min内滴加剩余的醛,搅拌恒速。

7)将反应系统匀速升温,3h升温至70℃。保证20℃/h,且升且保温。

8)降温后中和至PH至10。

9)水洗:反应完毕后,水洗。水洗至PH=7-7.5,每次用水量约15L,搅拌速度200rpm。。

10)干燥:真空过滤,烘干(50℃),再真空烘干(50℃)至恒重。

按照上述实验步骤,分别进行单一变量重复试验。

2.实验结果与结论

2.1 丁醛加入量的影响

本实验在加入一定量PVA(1200g)和盐酸(150g)的情况下,对丁醛的加入量进行了研究。

从图1中可以看出,随着丁醛用量的增大,PVB产量也增加,但当丁醛加入量超过750g时,PVB产量增速减慢,对反应完后第一次过滤出的水进行分析,未反应的PVA的浓度约为0.1mg/ml,据此可认为PVA全部参加反应,丁醛的利用率图,如图1所示:

由图2可知,丁醛的利用率最高为64%,丁醛加入过量,PVB的产量虽有所增加,但丁醛的利用率却下降,综合图1与图2,得出丁醛最佳加入量为750g,此时PVA与丁醛的质量比为100:62.5,经测试,其乙烯醇缩醛含量为74.5%。

2.2 盐酸加入量的影响

本实验在研究了在加入一定量PVA(1200g)和丁醛(750g)的条件下,盐酸的用量对PVB产量的影响,如图3所示。由图3可知,盐酸加入量大于150g以后,PVB产量不再有变化,说明此用量为盐酸的最佳用量,此时PVA与盐酸的质量比为100:11.7,丁醛的利用率为63.6%。

综合1和2实验数据可得出原料最佳配比条件为:PVA、正丁醛及盐酸的质量比为100:62.5:11.7,按此配比进行中试放大实验,得到的数据为:产品缩醛含量为74.5%,丁醛利用率为63.6%,得的夹层安全玻璃膜,符合夹层玻璃的使用要求。

2.3 反应温度的影响

实验过程中发现,缩醛反应温度的控制对提高产品的缩丁醛基含量和防止产品粘连也至关重要,在加入全部醛和酸,开始反应之后,反应温度高,反应快,产品易粘连;反应温度低则反应慢,产品达不到要求的缩丁醛基含量,反应最初析出的产品的缩丁醛基含量仅30%。因此,为防止产品粘连,将起始反应温度控制在4-15℃,然后缓慢阶段性升温,一般在4小时内,从20℃升至70℃,每上升10℃,保持一个小时,用此法要得到的PVB的缩醛含量可达74%左右,符合使用要求。

2.4 搅拌速度的影响

搅拌速度对PVB产品的形态也会产生影响,搅拌速度慢,正丁醛和盐酸的都不能得到及时分散,容易发生分子间反应,得到结块的PVB产品;搅拌速度过快,反应体系不稳定,也不利于反应的正常进行,反应过程中发生相变时挂壁比较严重,搅拌速度以形成一个稳定的涡轮为准,这样可保证缩醛反应的均匀进行。

2.5 后处理水洗温度对产品的影响

实验中发现,后处理时水洗温度>50℃时,滤出一部分水后,PVB仍容易粘结,给后处理带来麻烦,得到的产品大多颗粒较大且酸值较高;当水洗温度<40℃时,PVB的粒径就明显固定下来,不会相互粘结,容易得到粉末状的产品,这可能是在高温下,PVB分子链活动能力强,容易相互缠结的缘故。

2.6 干燥温度对产品的影响

干燥采用干燥箱真空恒温干燥的方式,实验中发现,干燥温度>50℃时, PVB容易粘結,甚至发生板结,得到的产品大多颗粒较大且酸值较高;干燥过程温度控制在<45℃,PVB的粒径就明显固定下来,不会相互粘结,容易得到粉末状的产品。真空低温干燥只适合实验室,若用于工业化生产,成本太大,因此需要一种干燥能力强,对被干燥物料温度可严格控制的干燥系统。

3.干燥系统工艺设计与计算

3.1干燥系统说明

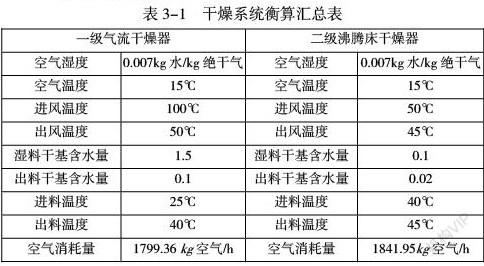

由于聚乙烯醇缩丁醛的热敏性,本设计的特点在采用一般气流干燥和严格控温的沸腾床干燥结合的两级干燥系统。一级干燥器为95-105℃气流干燥,气流干燥的出料进二级沸腾床的进料口。

3.2干燥设计条件及计算结果

3.3 干燥产品

经此干燥系统干燥后的4批产品指标如表3-2所示。

结束语:

通过本实验可得到的高黏度,高缩丁醛基的PVB产品,经过两级干燥处理可得到酸值低,挥发分低的PVB产品,符合制膜要求。目前,国外的PVB树脂主要用于生产PVB薄膜,而我国由于大部分是低黏度,缩丁醛基含量低的树脂,用途局限在陶瓷花纸和铝箔纸粘贴等,国外对该产品实行垄断和技术封锁,因此对PVB合成工艺的进行探索和研究,我们进行工艺技术改造,实现高黏度、高缩丁醛基含量、高附加值产品的工业化生产和应用。