动态精准定位技术在某玻璃纤维企业AGV系统中的应用研究

2021-11-22李腾飞刘新伟张恩光张正伟李焕龙

文/李腾飞 刘新伟 张恩光 张正伟 李焕龙

近年来,随着用工成本增加,制造企业为降低成本、增加产量,越来越多地应用自动化设备代替人工操作。自动导引小车(AGV)是自动化设备中技术较为成熟的一种,尤其适用于工厂内部搬运频率高、搬运距离远、重量较重的物料,从而实现工厂内物料搬运的自动化,更好地协调各个工艺之间进度。

在传统的AGV物料搬运系统中,取卸货站台是固定的,即不会因为其他因素而导致其位置改变。而在某些工业场景下,AGV的取卸货站台存在移动问题,从而使AGV难以精确地将货物放置到指定站台,或从指定站台取到货物,部分学者[1-9]对不同导航方式下AGV定位精度问题进行了研究,还有部分学者[10]对AGV可视化监控技术进行了研究,但目前尚未发现研究取卸货站台移动问题的相关文献。

本文针对某玻璃纤维企业一车间物料搬运过程中取卸货站台移动问题进行了研究,通过对实际场景中固有误差的计算,在AGV系统中添加了激光测距设备,同时将站台移动的距离离散化,将一个站台分为多个离散分布的站台,该方案可使AGV成功驶向合适的站台,完成取卸货操作。

一、某车间搬运流程与AGV系统实现

1.搬运流程

某玻璃纤维企业计划对一车间进行改造,将由人工利用行吊起重机完成的布卷搬运操作,改由AGV完成,以此实现布卷搬运自动化,达到节省劳动力的目的。

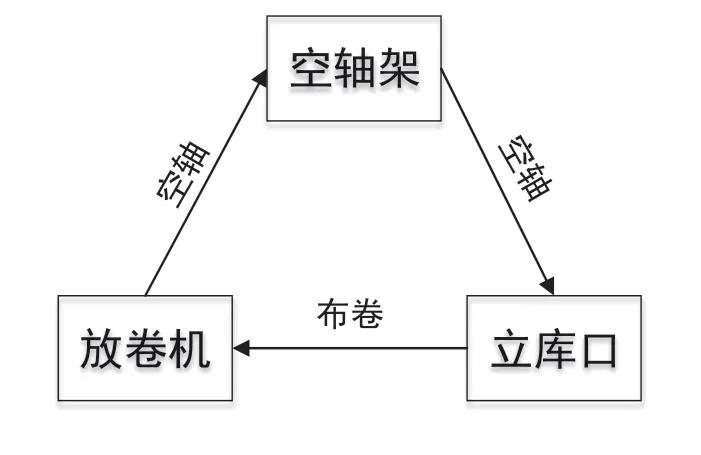

该搬运操作主要包含三步:第一步,将放卷机上取下的空轴搬运至空轴架;第二步,操作人员利用行吊将立库口铁托盘上的布卷搬运至放卷机;第三步,操作人员利用行吊将空轴放置到立库口铁托盘上。搬运操作流程,如图1所示。

图1 搬运流程示意图

2.AGV系统实现

放卷机的机械臂两侧各夹一个布卷,当一个布卷放完后,另一个布卷旋转到放卷位置,但在放第二卷布开始时,放卷机会根据上一卷布的位置进行小幅度左右移动,使第二卷布与第一卷布对齐,为此AGV系统中添加了激光测距仪,可以根据测距仪读取的距离参数对AGV放卷位置进行调整。

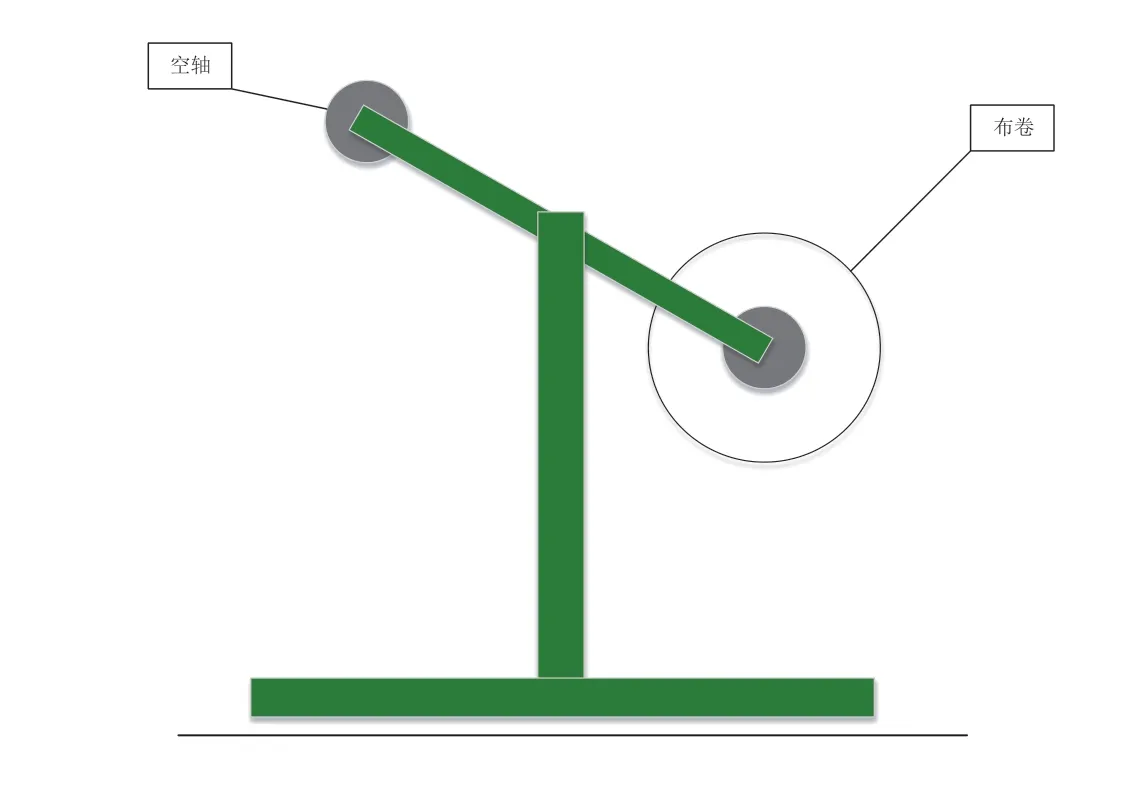

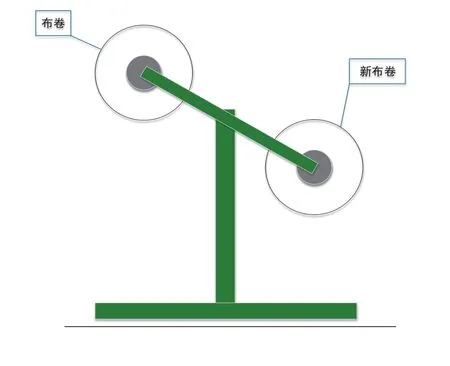

放卷机机械臂两种状态示意图,如图2和图3所示。其中,图2表示放卷机上侧布卷放完布后只剩空轴的状态;图3表示当放卷机上侧布卷放完布,放卷机机械臂通过顺时针旋转180°,通过人工搬运将新布卷放置到空轴位置后的状态。

图2 放卷机放完卷状态示意图

图3 放卷机补充完新卷示意图

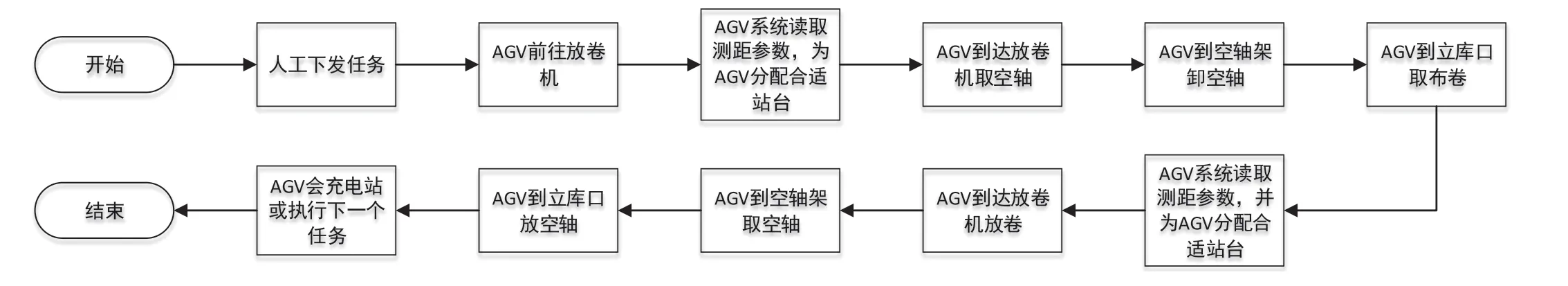

当放卷机处的布卷放完只剩空轴时,人工使用移动数据采集器或操纵台在AGV调度系统下发任务,AGV调度系统接收到任务后通过与NDC系统通讯,实现AGV的搬运工作,具体如图4所示。

图4 AGV系统构成

AGV收到系统命令后,前往放卷机执行取空轴动作,在前往放卷机的过程中读取激光测距仪的参数,AGV系统根据读取的距离参数为AGV分配放卷机处的站台。AGV取得空轴后,将空轴搬运至空轴架,执行卸空轴动作;卸完空轴后前往立库口取布卷,取布卷之前请求立库口PLC(Programmable Logic Controller,可编程逻辑控制器);待立库PLC允许取货后,AGV取布卷;取布卷完成后向立库PLC发送取货完成信号,立库PLC回复取货完成确认;AGV收到取货完成确认后,前往放卷机;在前往放卷机的过程中,AGV系统读取激光测距仪的距离参数,根据距离参数将布卷放置放卷机处,最后AGV将空轴架处的空轴搬运至立库口。在立库口放置空轴之前,同样需要对立库口PLC进行卸货请求,待立库口PLC允许卸货后AGV将空轴放置立库口;AGV卸完空轴后向立库口PLC发送卸货完成信号,待立库口PLC回复卸货完成确认后,AGV回到充电站或执行下一个任务。AGV搬运流程,如图5所示。

图5 AGV搬运流程图

二、系统设计重点问题与项目应用中的技术创新

1.系统设计的重点问题

放卷机在开始放新布卷时会进行左右小幅度移动,以此使新放的布卷与原来的布对齐,对齐之后放卷机便不再移动。放卷机移动幅度最大能达到200毫米,这就造成了放卷机站台位置的不确定,而放卷机允许的最大放置误差为17毫米(当AGV处于放卷机正中位置时,货叉距放卷机两端承接布卷设备的距离),AGV放置误差超过这个范围后就会撞到放卷机,无法使布卷准确地放置在放卷机上。AGV放布卷示意图,如图6所示。

图6 AGV放布卷示意图

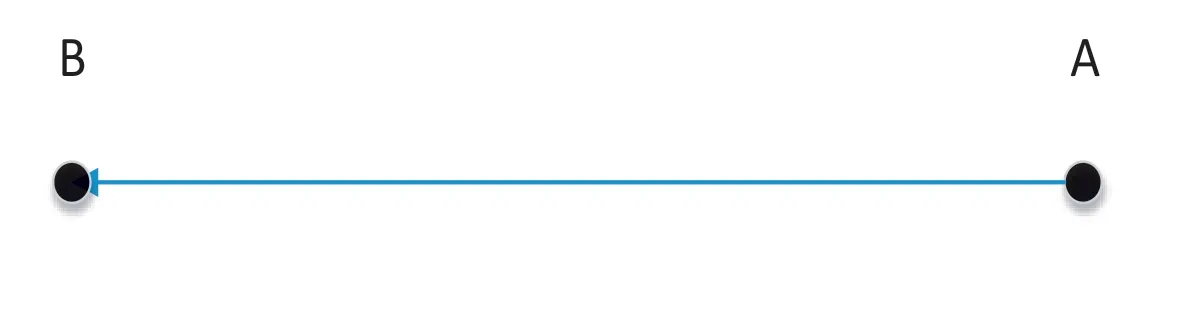

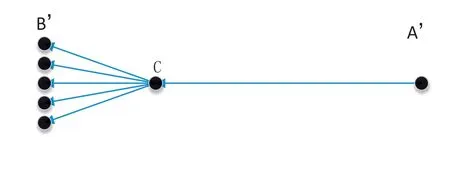

如图7所示,假设需要AGV将物品由A点搬运到B点,A点和B点的位置都是固定的,AGV系统较为容易实现该操作。而如图8所示,假设不同时刻AGV将物品由A’点搬运到B’点过程中,B’点会在一定长度的范围内移动,这种移动就增加了AGV放置的难度。

图7 传统取卸货地点

图8 移动站台取卸货

传统的AGV系统在绘制AGV运行地图时,所有站台都是固定的,AGV取卸货的位置也相对固定。如何在使用传统绘制的AGV运行地图前提下,解决取卸货站台移动问题,是本文研究的重点。

2.技术创新

针对AGV取卸货站台移动问题,本文提出将连续距离离散化,在移动站台处绘制多个间距近似相等的站台,并使AGV系统在移动站台入口点读取激光测距仪参数,系统根据距离参数分配AGV驶向合适的站台,如图9所示。

图9 离散化站台示意图

当AGV从A’点搬运物品到B’点时,因为已经将B’离散化为多个点,所以AGV行驶至C点时AGV系统读取激光测距仪参数,并根据距离参数分配AGV前往合适的站台,至此移动站台的问题就得到了解决。

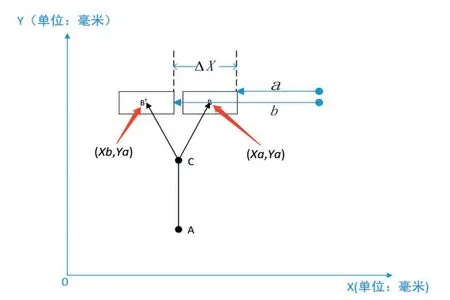

放卷机处的多个站台坐标计算方法如下:

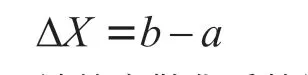

为了便于计算,本文假设放卷机只进行横向移动,纵向坐标恒定。示意图如图10所示,其中矩形代表放卷机,放卷机可以横向移动,左侧矩形表示放卷机移动到最左侧处的位置,b为放卷机移动到最左侧处时激光测距仪的读数,右侧矩形表示放卷机移动到最右侧处的位置,a为放卷机移动到最右侧处时激光测距仪的读数,(Xa,Y a)表示当放卷机移动到最右侧位置时放卷机处站台在地图上的坐标,Xa为横坐标,Ya为纵坐标,为放卷机最大偏移距离值。当AGV由A点到达C点时,AGV系统读取激光测距仪距离参数,根据当前距离参数、a,以及(Xa,aY )确定放卷机在地图上的坐标,进而确定AGV将要驶向的站台。

图10 放卷机(矩形)与激光测距设备(蓝色圆形)相对位置示意图

计算涉及到的参数如下:

a放卷机距激光测距仪最近时(最右侧)激光测距仪读数,当激光测距仪位置确定后,a由放卷机最右侧限位决定,单位毫米;

b放卷机距激光测距仪最远时(最左侧)激光测距仪读数,当激光测距仪位置确定后,b由放卷机最左侧限位决定,单位毫米;

本文研究了在放卷机移动场景下,AGV系统通过添加激光测距仪获取距离参数,对放卷机精准定位,分配合适的站台,使AGV准确地将布卷放置到放卷机上。

当放卷机距激光测距仪最近时放卷机站台的横坐标,单位毫米;

Ya当放卷机距激光测距仪最近时放卷机站台的纵坐标,单位毫米;

m站台数量

具体计算步骤:

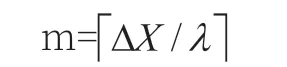

计算离散化后的站台数量m;

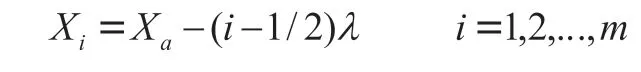

则第i个站台的坐标为(Xi,Ya)。

三、实验与结果分析

实验采取人工下发任务模式,通过AGV调度系统将任务下发至NDC系统,NDC系统与AGV协作共同完成物料搬运与取卸货作业。

本次实验中激光测距仪最大偏移读数为922毫米,最小偏移读数为827毫米,最小划分单元为5毫米,共设有20个站台,其中站台与其偏移读数、偏移读数范围对应关系,如表1所示。当激光测距仪读数范围在偏移读数范围内时,AGV前往指定偏移读数的站台。

表1 站台与偏移读数对应表

为了验证精确定位技术在玻纤行业AGV系统中的可行性,本文连续进行了20组实验,其中每组实验包括取空轴和放布卷两种操作,下面对两种操作在各个站台取轴、放布卷次数进行统计分析(如图11所示),并对AGV每次放布卷时实际取轴、放布卷位置与指定取轴、放布卷位置进行误差分析,具体如图12所示。

图11 站台取轴/放布卷次数图

图12 取轴/放布卷误差及其次数

从图11中可以看出,AGV取放货站台集中在12、13、14、15和16站台,放卷机在布卷换卷过程中虽然存在移动,但其移动范围较小。

取轴误差与放布卷误差,为AGV实际到达位置与AGV指定到达位置之差的绝对值。从图12可以看出,在20次实验中AGV误差范围均在3毫米以内,小于允许误差17毫米,由此可以判断精确定位技术在AGV系统中具有一定的稳定性。

三、总结

本文研究了在放卷机移动场景下,AGV系统通过添加激光测距仪获取距离参数,对放卷机精准定位,分配合适的站台,使AGV准确地将布卷放置到放卷机上。在本文实验中,AGV取放最大误差为3毫米,小于最大允许误差17毫米,AGV取放误差受到导航方式、载货状态、控制系统精度以及地面整洁程度等因素影响,在实际应用中应考虑影响误差的因素,尽量减少取放误差。本文研究拓展了AGV作业的应用场景,使原来不适合AGV作业的场景可以用AGV实现。