汽车物流供应链下的零部件拣选策略研究

2021-11-22高跃峰王丽娜高金宝

文/ 高跃峰 王丽娜 高金宝

一汽物流有限公司

本文通过汽车物流零部件供应链各环节的分析,提出匹配各环节的拣选模式,针对批量和拆零的拣选模式进行拣选策略分析,在常规拣选策略基础上,提出融合策略模型,并在相应的拣选场景及策略下,匹配相应的拣选智能技术装备,提供汽车物流供应链下完整的拣选方案。

一、汽车物流供应链中的拣选场景

1.汽车物流零部件供应链

汽车物流供应链是一个复杂的系统工程,汽车物流零部件供应链为整个汽车产业链服务,通过供应商生产、异地循环取货完成异地调达,通过干线运输后到达集散中心,由集散中心发运至各仓储中心进行存储,随后发往各车间的超市缓存中心。在商品车完成组装后,通过全国备件中心和区域备件中心的配置为各4S店配送备件,满足汽车后市场服务。

(1)物流中心分类

汽车物流零部件供应链包含产前调达、产中配送、产后后市场三部分,在这三部分中,包含汽车零配件集散中心、仓储中心、超市缓存中心、全国备件中心、区域备件中心多个节点。在各个节点下,拣选是整个仓储作业的核心环节,也是物流中心作业成本最高、人力耗费最大、时间占用最多的环节。

在各个节点中,均涉及不同程度的拣选分拨。根据零件特性及包装类型的不同,各个物流中心也具有各自不同的拣选特点。

(2)物流中心拣选作业对象

● 零件

拣选对象按体积或重量可划分为大物(GLT)零件与中小物(KLT)零件。通常中小物零件采用塑料箱或纸箱进行包装,长度≤800mm、宽度≤600mm,高度≤280mm,单包装重量≤15kg,便于人工或自动化设备整箱搬运或拣选;大物零件采用围板箱、金属器具等包装形式,重量较大,整箱搬运货拣选需要机械设备(如液压车、传统叉车、无人叉车、AGV等)配合进行。

● 包装类型

包装类型从不同角度可分为不同的品类,分别对拣选造成不同的影响。

包装循环性:包装可分为可循环包装与一次性包装,可循环包装涉及返空箱,一次性包装涉及垃圾回收。

包装材质:从材质上划分,包装材料主要包括塑料箱、纸箱、金属器具、围板箱等,其中纸包装主要是一次性包装,其他包装具有一定的可循环性。

使用范围:塑料箱多用于中小零件的包装,金属器具、围板箱多用于较大零件的包装,而纸包装在各种规格的零件中均有使用。

功能划分:包装可分为通用型包装与专用型包装。通用型包装可用于多种零件盛放使用,包装内一般没有隔断或内衬,对拣选作业影响较小;专用型包装是特定包装,根据零件的属性、外观、特殊要求进行设计,对拣选作业影响较大。

2.不同物流节点的零部件拣选特点

(1)集散中心

为最上游的集货分拨环节,上游对接供应商送货或循环取货,下游衔接干线运输,零件多以整箱或整托的形式缓存。由于干线运输时间长,每个订单至少为一个送货周期需求量,拣选作业以整箱或整托的形式完成出货任务。

(2)本地仓储中心

承接异地零件干线运输后的存储任务,存储周期较长,存储量较大。拣选要求多取决于下游超市缓存中心的要货原则与物流模式。本地仓储中心多以整箱的形式进行拣选,用量大的零件以整托的形式拣选出货。同时,部分零件如标准件,单一包装收容数巨大,以单箱的形式拣选同样会增加内物流的库存压力与面积压力,因此在拣选作业前,需对该类零件进行包装转换,“化整为零”,以小箱、少量的形式拣选出货。

(3)超市缓存中心

为零件上线前的最后一环,无论是推动还是拉动要货逻辑,超市缓存中心都需要在保证零件质量的前提下,将正确品种、正确数量的零件,在准确的时间范围内完成拣选,并配送至生产线旁。超市缓存中心是整个物流供应链中,除线旁库存外最低库存量的一环,也是拣选准确性、时间要求最严格的一环。根据生产模式不同,零件的拣选模式主要可分为批量上线看板模式、SPS拣选模式、排序模式。不同的拣选模式对线旁库存有着不同的影响:在线旁面积较为充足的前提下,主要采用批量拣选模式,该模式下拣选效率较高,零件质量衰减风险较低,物流面积、上线器具等要求相对宽松;而在线旁面积紧张的情况下,可采用SPS拣选模式或排序模式,将面积压力转移给物流超市缓存中心,超市缓存中心需按时按量将生产所需的零件逐个进行拣选。

(4)全国备件中心

在全国范围内设立几个全国备件中心,向各个区域板块覆盖。存储品种最全,存储量最大。拣选多为不拆箱的批量拣选,但备件覆盖的车型多、零件品类多,拣选还是存在一定的难度。

(5)区域备件中心

区域备件中心直接对接每一个区域的多个4S店,直接根据4S店的日订单进行实时配送,鉴于订单需求,拣选均为到单个零件的拆零拣选,因备件品类多、零件包装尺寸各异,拣选及包装难度较大。

3.传统人工拣选作业痛点

拣选环节追求的目标为高质量、低成本、高时效、保安全,即满足QCDS四方面的综合要求。目前传统人工拣选的作业痛点在于拣选差错率居高不下、面积利用率低、效率有待提高。

Severe drought in spring, in July and August much rain.

拣选差错率高。首先拣选作业仍以人工为主,不可避免出现差错问题;另外,不同拣选模式下拣选难度不同,差错率也有一定差别,拆零拣选差错率普遍高于批量拣选。

空间利用率低。人工拣选作业面有限,受限于零件摆放高度、通道面积等限制条件,物流空间利用率相对较低。在不考虑空间利用率的情况下,投影面积利用率不足50%。

拣选效率低。汽车零部件品种多、选型复杂,拣选过程中需同步考虑先进先出、零件质量防护等作业要求,效率低下。一般批量拣选中的作业效率无法突破50~60箱/人/小时。

二、拣选策略分析

从整体运作逻辑而言,拣选环节下游的要货可分为拉动式和推动式两种:拉动式即后补充式,是根据下游库存的消耗情况,考虑在途与安全库存,向上游进行要货,启动拣选作业;推动式即计划式要货,依照生产计划生成拣选订单,在生产的同时启动接下来一段时间生产所需要的零件拣选工作。无论哪种要货逻辑,对于拣选环节而言,皆是通过系统算法,将需求转化为订单,供拣选作业参照,同时皆应遵循FIFO(先进先出)原则。

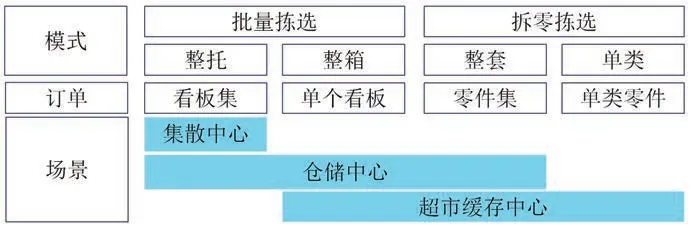

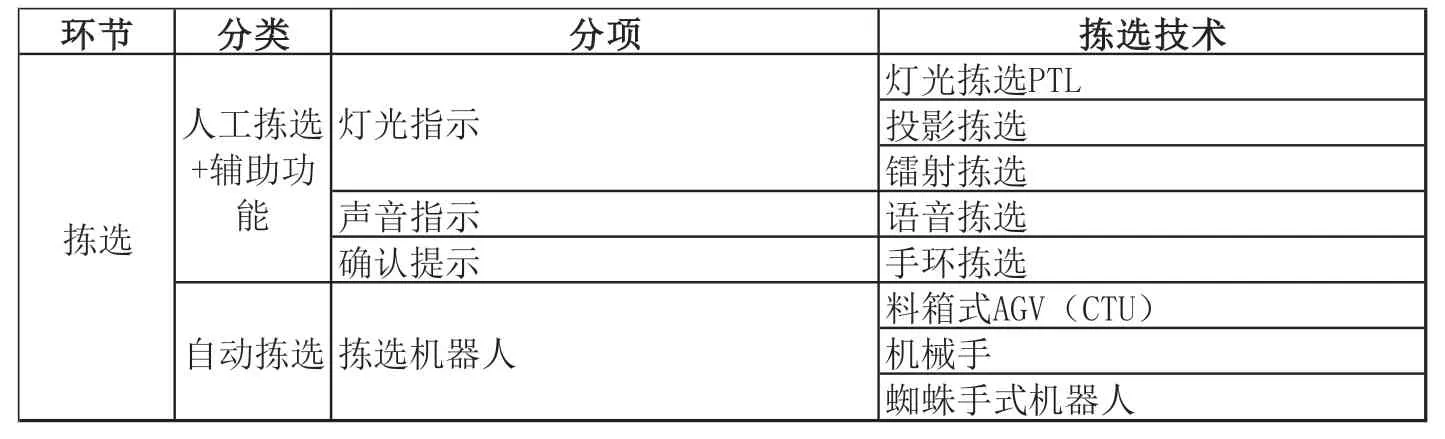

图1 拣选模式

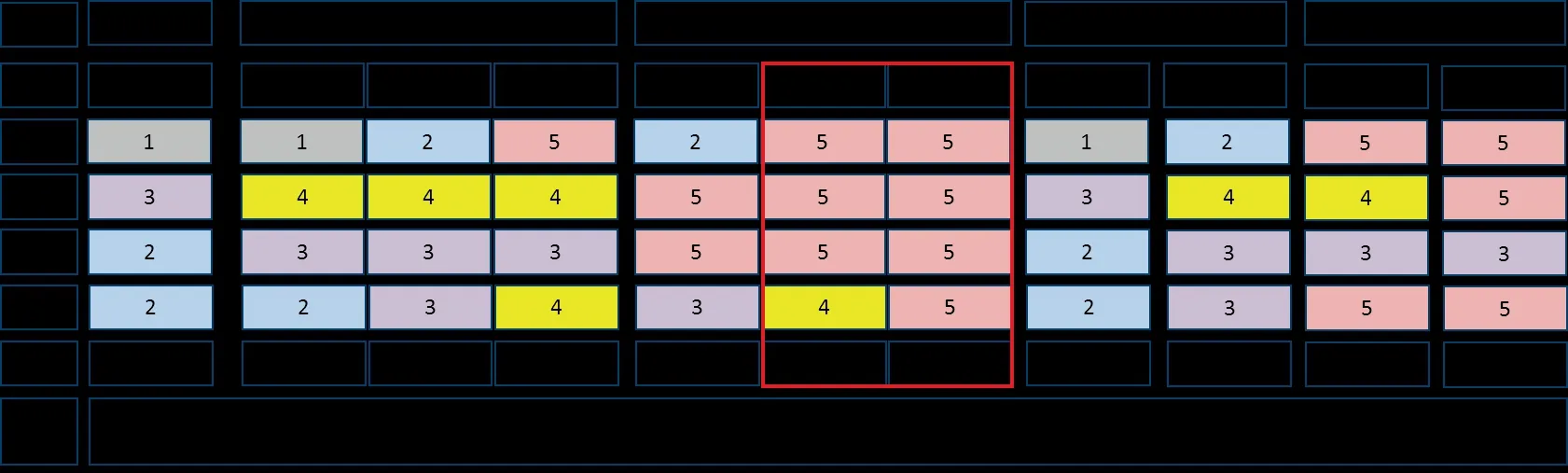

图2 拣选难度等级

1.拣选模式选择

在各个物流中心,针对汽车零部件的拣选分为批量拣选和拆零拣选两大类。批量拣选中分为整托和整箱(看板),拆零拣选中分为整套(SPS)和单类(排序)。不同层级的物流节点,对拣选深度的要求不一致,上游节点批量拣选的比例高,下游节点多为拆零拣选。

(1)模式一:看板模式

按看板拣选是指作业者按照订单要求,将零件以箱为单位,即以看板为单位进行拣选,进而完成向下的配送工作。批量拣选模式下的集散中心、仓储中心,多采用此种拣选策略。此种拣选策略的优点在于订单任务简单,无论是推动还是拉动要货,作业者只需要根据订单要求,匹配相应的看板,完成拣选工作即可。在拣选过程中,作业者仅核对看板信息,无需对包装内的零件进行核验,操作对象也是相对规整的立方体包装形式,便于拣选搬运、堆码垛存放以及配送上线。

(2)模式二:SPS拣选模式

SPS拣选多应用于超市缓存中心环节,该模式下的拣选对作业者提出了较高的要求:拣选频率加快,批量模式下拣选一箱零件,而在SPS策略下需按辆份将一箱零件分多次进行拣选;拣选人员需对零件个体进行操作,因此增加了拆除外包装、去除内部一次性隔衬、处理空箱等工作,当零件器具较为复杂时,需要调整器具结构,额外行走、弯腰拣选大尺寸包装内的零件;甄别零件的工时与责任转嫁给超市缓存中心拣选作业人员,拣选人员需仔细核对备货单与零件看板,区分颜色、高低配,注意单次拣选的零件数量是否匹配等;要求作业者关注零件质量,拆除包装、零件拿取、放置在器具内指定位置等工作均需要强化培训。

排序拣选模式针对同种零件高低配、颜色选型较多、零件个体体积较大,线旁面积不足的情况所采用的,在如今主流的、多车型混线生产的主机厂被大量采用。排序拣选是根据生产计划,提前一定时间将需拣选的零件以订单(备货单)的形式推送给作业者,作业者按照订单顺序将零件逐一拣选并放置在器具内,排序器具多为专用器具,需对零件起到较好的固定与防护作用。排序拣选与SPS拣选均是针对个体零件,因此排序拣选对拣选作业人员的要求及关注点与SPS类似,但排序拣选更具针对性,仅对单独一种零件进行拣选操作,并且零件一般体积较大,如车门玻璃、门护板、空调等。

2.拣选策略分析

在三种拣选模式中,后两种为拆零拣选,拣选复杂,难度大。在拆零拣选中,一般分为两种拣选策略,分别为播种式拣选和摘果式拣选。播种式拣选是集订单的拣选,先把其中每种物料的数量分别汇总,再逐个对各个去向进行分货,形式如播种。摘果式拣选的作业特征是从货架上取货,放入指定的箱中。

(1)播种式拣选

播种式拣选是先对多个订单进行预处理,将每批订单上的同类零件进行累积并从存储区全部拣选出来,进行整理,然后对同一种零件进行处理,将其按订单需求进行分配,即放置在上线器具上,当该种零件分配完毕后,再对下一种零件进行分配。播种式拣选在拣选过程中同时处理多个订单,作业任务是处理之后的“新订单”,需要做好充分的准备工作,通常该部分订单的分割与合并由系统完成,因此播种式拣选更适用于品种较多、数量较大的零件。播种式拣选可以高效地处理批量订单,行走距离相对较少,完成一份订单的平均耗时较短。由于拣选任务基于合并后的订单,一旦发生差错,将影响多个乃至全部订单。

(2)摘果式拣选

图3 预拣选策略

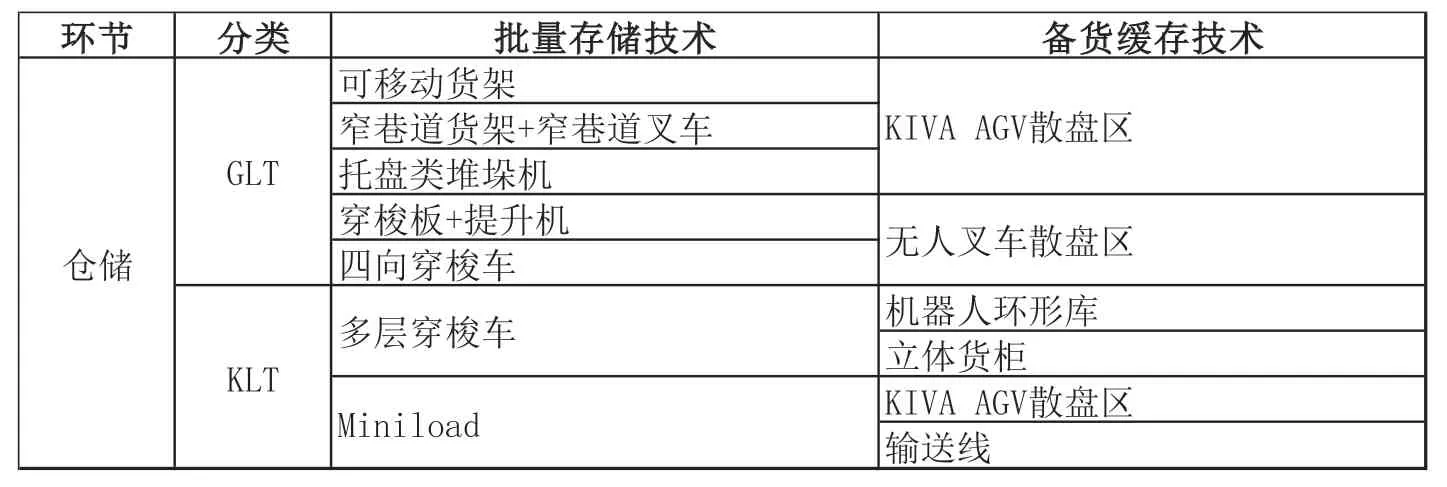

表1 储分一体类技术

表2 拣选类技术

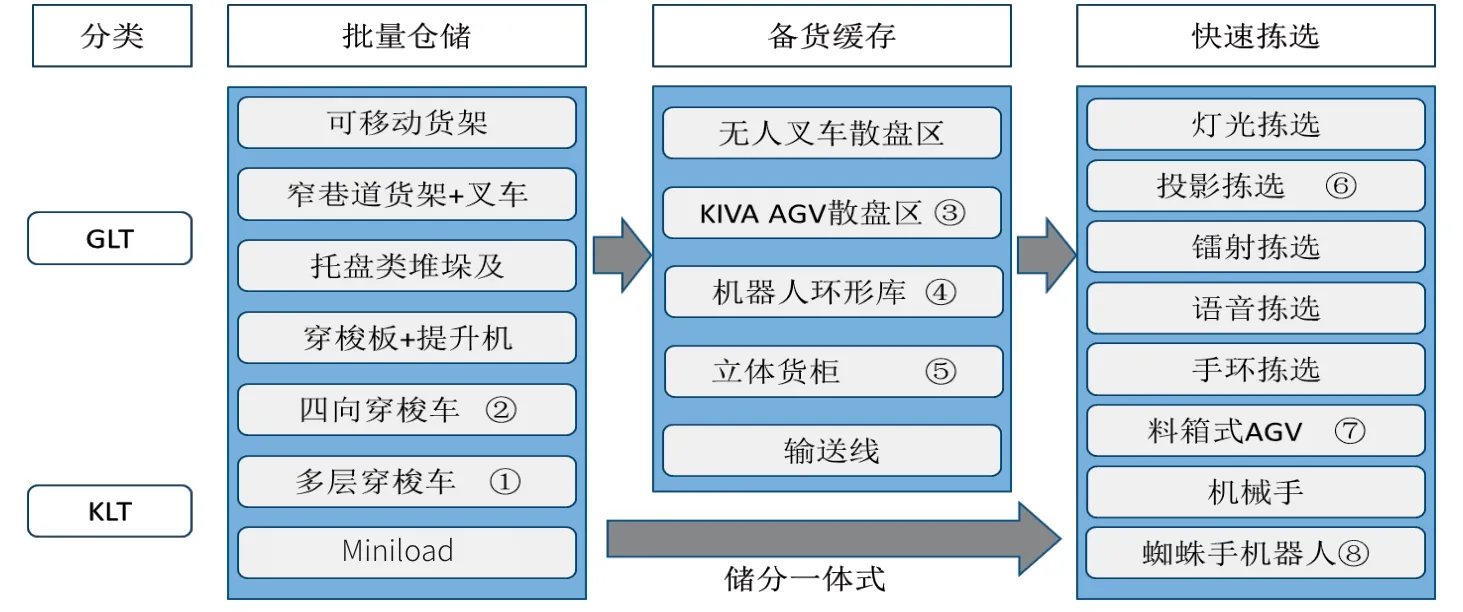

图4 技术匹配图

摘果式拣选是指让拣选作业人员在存储区巡回作业,按某一订单拣选出订单中的全部零件,完成一个订单需遴选整个存储区,将该订单拣选完毕后,再进行下一订单的拣选任务。摘果式拣选是针对每一订单,逐一进行拣选,更适用于品种少、订单量大的情况。由于该拣选策略需遍寻整个仓储区,因此行走距离较大、动作多、耗时长,多品种将增加拣选的难度与产生差错的可能,而一旦发生差错,只影响一个订单,相对而言影响范围较小。

(3)融合拣选策略

横向对比各物流环节拣选难度,纵向挖掘拣选的复杂度。超市缓存中心拆零整套(SPS)拣选、拆零单类拣选为难度和复杂度最高的环节,对拣选的准确度、效率提出了最高的要求。

在SPS拣选中同时涉及GLT/KLT、通用件/专用件、同时车型选装信息的影响,需按照车序进行拣选。针对SPS拣选特点,提出以下策略:

● 融合拣选策略

采用播种式和摘果式融合的策略进行拣选,在通用件的预拣选过程中,将指定订单数作为一个订单集,单次拣选多个相同零件,利用播种方式进行拣选。在专用件的拣选过程中,利用摘果方式进行拣选。一个拣选过程,使用两种拣选方式。

● 主流程优先策略

分析GLT与KLT的零件品类、数量,将品类多、数量大的那部分确认为主流程,其他为支流流程,优先对主流程进行流程设计及布局设计。将支流流程进行弱化设计,优先主流程服务。汽车零部件物流SPS拣选中,往往KLT零件品类多、数量多、行迹管理复杂,故对KLT拣选流程予以优先设计;将GLT零件流程后续辅助设计。

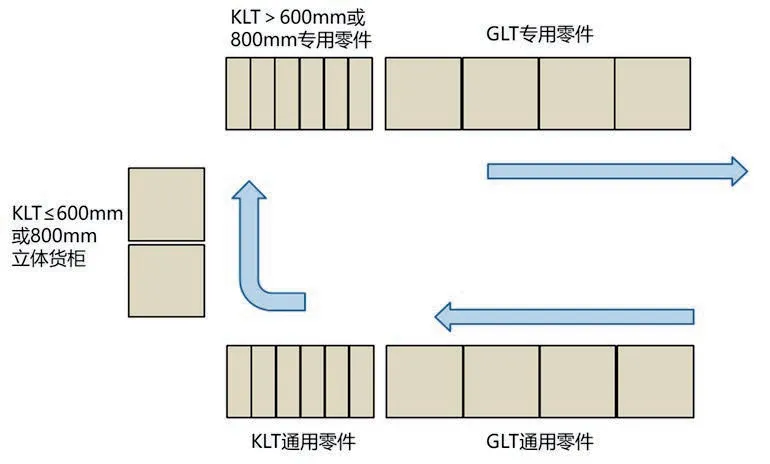

● 预拣选策略

主体设计思路为设立GLT&KLT通用零件拣选区域,提前完成拣选订单中通用零件的拣选;以立体货柜作为备货缓存为例,首先完成通用零件的拣选,因立体货柜拣选的便利性限制,将KLT尺寸≤600mm或800mm的专用零件存放至立体货柜中;完成立体货柜拣选后,对KLT>600mm或800mm及GLT的专用零件进行拣选,完成整个拣选操作。

● 预编组策略

为了提高拣选的效率,尽量在1~2个拣选操作平台上完成整个订单的拣选,需要对SPS台车整套零件按编组算法规则进行预编组。即,按零件的车型选装信息智能配载托盘层,进行预先编组。

首先将利用系统预先对拣选单进行排序,保证足够长周期内拣选单的相似度最大化。在此基础上,算法结合主机厂生产信息,将车序信息与订单信息提前给出,实现各车型的预先组合排序,按生产顺序的需求实现快速准确拣选。

图5 智能装备选型

3.拣选技术选型

拣选环节效率的高低、拣选是否精准、成本是否可控与上游的仓储和下游的转运有着直接的联系。目前随着物流技术的不断发展,在仓储、分拣环节应用的技术越来越成熟,基于以上的拣选策略分析,结合各个不同的分拣场景,给出以下基于智能装备应用的智能化、定制化拣选解决方案。

(1)储分一体类技术

仓储类技术可分为大件GLT和小件KLT两种,为了降低仓储成本,针对这两种不同包装性质的零件会进行密集式的批量存储,为了提高拣选效率,可在批量存储后,下架至备货缓存区域,配合后续的拣选。

在批量存储GLT的过程中,四向穿梭车技术为近几年较为新式的做法。通常利用四向穿梭车,在同一平层实现存取,利用提升机实现四向穿梭车及货物的换层。同时,可利用Kiva AGV或无人叉车与四向穿梭车进行混合调度,实现无缝的连接与配合,提高整体存取及转运的效率。

在批量存储KLT的过程中,多层穿梭车因效率高、储量大、柔性高的特点被电商及汽车物流企业广泛应用。随着技术的发展,多层穿梭车从单一尺寸发展为可变尺寸,适应更多的器具尺寸形式,与Kiva AGV散盘区或立体货柜等备货缓存技术进行有机结合,形成完整的储分一体化方案。

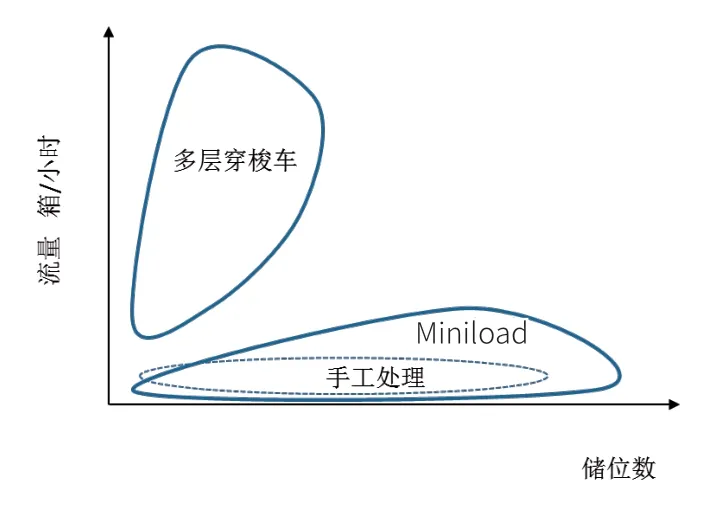

图6 批量拣选装备选择

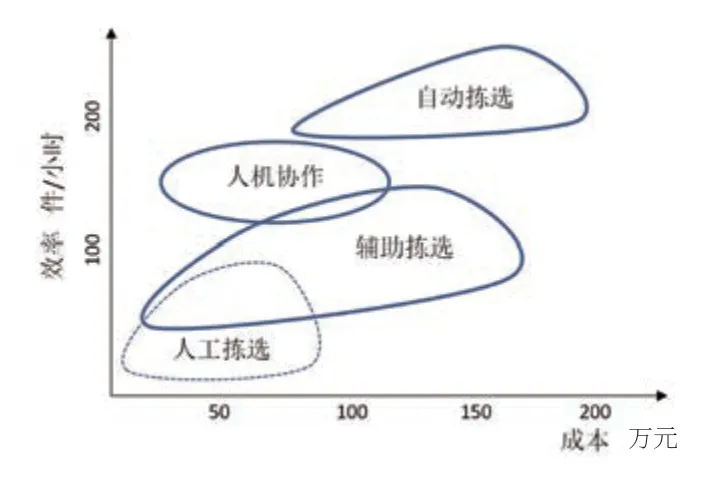

图7 拣选技术选择

(2)拣选类技术

拣选类技术分为辅助拣选类和自动拣选类,辅助拣选类以声光提醒为主,提高拣选的效率和准确性;自动拣选技术适用拣选机器人,利用夹抱和抓取的原理进行整箱或单个零件的拣选。

目前辅助拣选类技术利用电子标签功能,根据场景的不同,与Kiva等技术融合简化应用,达到快速货到人拣选,可达到60~80箱/小时的拣选效率。

(3)技术匹配

通过储分一体类技术与拣选类技术的排列组合,可实现适应不同业务场景的多种一体化解决方案。具体选择哪一种方案,取决于流量的限制、效率的要求、成本的制约等因素。

根据各个场景的不同,给出批量仓储与快速拣选技术匹配的基本模型,便于大家在日常使用过程中进行技术选择。批量仓储以料箱级存储技术为例,主流技术为多层穿梭车与Miniload。

快速拣选以拆零单类零件为例,主流技术为辅助拣选技术(声、光)及自动拣选技术。未来以机器视觉、六轴机器人、AMR机器人为发展方向,以人机协作方式进一步提高生产力水平。

三、未来发展趋势

近几年物流技术高速发展,仓储、拣选设备可基本满足标准化的业务流程与作业对象。未来将在算法、系统策略层面进行优化与突破。例如机器视觉技术,通过机器学习、深度学习算法的植入与升级,实现更智能的感知,将从外部获取的信息转化成数字化的信号,进而通过人工智能进行判断与决策,使各项拣选技术能够应对非标准化的流程与拣选对象,实现拣选柔性化、个性化;再如AMR技术,同样是通过后台的人工智能支撑,实现路线的自主导航与自动规划,为拣选作业提供更高效的技术支撑;通过数字孪生技术,实现实际场景的虚拟数据及图像采集,利用算法校验拣选的准确性,实现效率优化和技术升级。