外海V构施工扣挂式支架系统研究

2021-11-22李拔周阮明华

李拔周,阮明华

(1.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040; 2.海工结构新材料及维护加固技术湖北省重点实验室,湖北 武汉 430040; 3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

1 工程概况

中马友谊大桥是中马双方领导人共同商定的大型工程,是马尔代夫政府和人民关心、关注的民生工程,也是践行“一带一路”倡议的重点工程。作为“中马友谊大桥”,其实施对促进中马两国关系、促进马方社会经济发展意义重大。

该大桥位于马尔代夫北马累环礁(North Malé Atoll),跨越 Gaadhoo Koa 海峡,连接环礁上马累岛、机场岛(瑚湖尔岛)和胡鲁马累岛3个相邻岛屿,是马尔代夫最重要的岛屿连接线工程。

因大桥跨越海峡,主墩水深最大达46m。施工区域潮汐为正规半日潮。桥位附近实测最大垂向平均流速为3.85m/s。6—10月涌浪波高较大,主桥区20年一遇1%的最大波高 4.88m,引桥区最大波高6m,11月至次年5月涌浪波高较小,平均周期8~14s。大桥总体布置如图1所示。

图1 中马友谊大桥总体布置

大桥总长度为1.39km,桥梁跨径布置为18×30m(引桥)+(100m+2×180m+140m+100m+60m)(主桥)+3×30m(引桥)。

主桥为6跨混凝土梁+结合梁的混合梁V形墩刚构桥,桥长760m;引桥为30m预应力混凝土I形梁桥,桥长630m;两侧接线长610m(见图2)。

图2 中马友谊大桥主桥总体布置(单位:m)

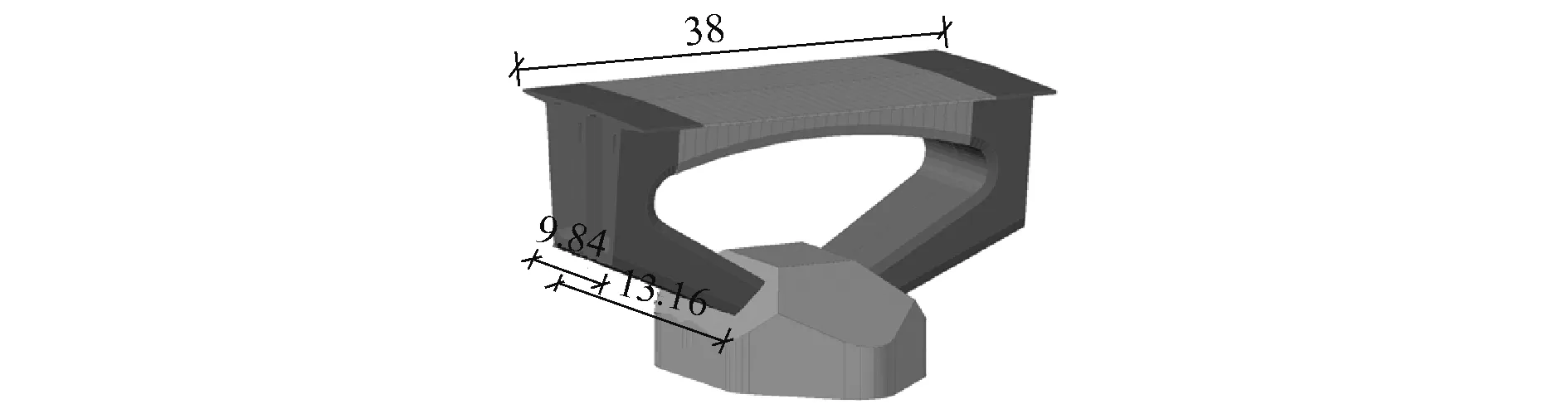

主桥19~21号墩采用箱形V形墩构造,19,21号V构长34m,C55海工混凝土1 764m3;20号墩V构长38m,C55海工混凝土1 910m3。V构结构如图3所示。

图3 V构结构(单位:m)

由此可知,V构施工的主要特点如下。

1)V构处于深海环境,最大水深达46m,传统的落地支架无法实现。

2)V构处涌浪大,最大涌浪达5m左右。

3)V构体量大,最大长度达38m,混凝土1 910m3。

4)V构受力情况复杂,施工过程中易产生裂纹,施工控制要求高。

5)V构所处的高温、高湿、高盐环境,对混凝土结构的防腐提出极高要求。

V构所处的施工环境特点决定了其特殊的支架结构和施工工艺,目前尚无类似成功经验可参考。

2 总体施工工艺研究

2.1 节段划分

由于V构体量大,加之海上混凝土浇筑能力限制,无法一次将V构浇筑完成,需将V构分解成若干节段分次进行施工。根据V构结构形式,进行了3种不同节段划分形式的比较,第1种是斜腿垂直分段,第2种为斜腿竖直分段,第3种为斜腿水平分段。斜腿垂直分段方案在模板通用性、节段定位、钢筋布置和外观质量保证方面存在显著优势,因此采用该分段方案,具体分段如图4所示。

图4 斜腿分段

2.2 浇筑顺序研究

根据V构节段划分情况,对不同的浇筑顺序进行比较,对比其在工期方面的差异。根据图4所示节段编号,常规的施工顺序应为1→2→3→4→5,每个节段浇筑完成后都需等待混凝土强度达到要求后方可进行下一节段施工。4号节段混凝土方量比3号节段大得多,因此,浇筑4号节段工况对支架的影响比浇筑3号节段要大。

要压缩施工工期,必须减小相邻两节段之间的等待时间。3号和4号节段作为V构上、下部施工界面的转换分界点,对它们的浇筑顺序进行对比研究。若先浇筑3号节段,由于4号节段对支架的影响比3号节段大,若压缩3号节段混凝土等强度时间,则3号节段开裂的风险较大。反之,若先浇筑4号节段,混凝土初凝后等待一定时间立刻进行3号节段混凝土浇筑,则4号节段开裂的风险相对较小。因此,通过优化分析最终确定浇筑顺序为1→2→4→3→5。

3 扣挂式支架系统研究

3.1 传统施工方法

目前,国内针对混凝土结构的V形墩施工常规的方法有支架法、T型吊架法和劲性骨架法。这些施工方法适用于施工环境较好或斜腿自重较小的V形墩[1-2]。对大型V形墩可采用竖向支撑+水平预应力索组合的支撑体系,如图5所示。该施工方法的缺点是需在混凝土梁上设置埋件或对拉预留孔,一方面会对其中的钢筋布置产生影响,同时也不利于结构的防腐蚀控制,此外,还不利于中间系梁的施工模板布置[3]。

图5 竖向支撑+水平预应力索组合法

3.2 方案比选

为了适应外海V构所处的环境,同时考虑满足结构的施工控制和防腐蚀要求,利用有限的空间,提出3种能满足V构施工受力要求的支撑系统方案。

如图6所示扣塔式斜拉扣挂系统,在承台上主梁两侧搭设2支扣塔,在扣塔上设置拉索,连接斜腿底模支撑系统,该方案的主要缺点是支架侧向刚度相对较差,对施工控制要求高,混凝土开裂风险相对较大。

图6 扣塔式斜拉扣挂系统

如图7所示钢管支架+主桁扣挂系统,在V构三角区搭设钢管支架,在钢管支架上设置拉索,连接斜腿底模支撑系统,同时,在支架顶的4号节段上拼装挂篮的主桁架,在主桁架和斜腿底模支撑系统之间设置拉杆连接,该方案的优点是充分利用了挂篮结构,缺点是4号节段底面为弧面,施工过程中若存在不平衡荷载极易产生偏位,不利于施工控制。

图7 钢管支架+主桁扣挂系统

扣挂式支架系统如图8所示,采用钢管支架结构(桁架结构),利用有限的空间获得较大刚度,与斜腿底模支撑系统之间通过拉索连接,共同形成V构施工的全部支撑系统。这既解决了斜腿和系梁的支撑问题,又解决了主梁防腐、防裂问题,同时施工控制也较为简便。

3.3 扣挂式支架系统

扣挂式支架系统克服了在墩身两侧打桩设置竖向支撑的难题,在承台顶V构三角区设置钢管支架,支架需直接承受系梁施工荷载,斜腿的施工荷载也通过扣挂式拉索传递至钢管支架。扣挂式拉索设置测力及张拉装置,采用千斤顶调节索力,在千斤顶下方设置测力装置,实时监控拉索上的索力,并根据需要进行调整,有效控制斜腿开裂风险(见图9)。

图9 扣挂式支架系统断面

4 施工控制分析

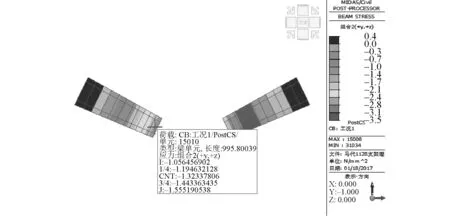

采用MIDAS Civil软件建立全桥模型,桩基、承台、主梁、支架、模板等结构构件均采用梁单元进行模拟,扣索采用只受拉桁架单元进行模拟(见图10)。依据支架及模板设计图纸,对模型中V构处支架、扣索及模板进行细化。

图10 整体计算模型

桩基边界采用设计给定的嵌固长度进行固结,桩基与承台刚性连接,支架、底模与承台刚性连接,V构合龙段与斜腿之间刚性连接,主梁与支架间采用仅受压弹簧进行模拟,斜腿与底模间采用只受压弹簧进行模拟,斜腿节段浇筑过程采用释放纵向弯曲约束进行模拟。

模型荷载主要考虑挂篮空载、混凝土梁段自重、悬臂不平衡浇筑荷载、温度荷载及风荷载。通过V构施工全工况计算分析,实际为对称施工,因此不考虑不平衡浇筑荷载影响,V构斜腿上、下缘应力随施工阶段变化如图11所示,从V构施工至最大悬臂期间,斜腿上、下缘均基本处于受压状态,最大拉应力为0.3MPa。自重、挂篮和临时预应力荷载作用下,扣索1最大索力为1 758kN,出现在V构节段1浇筑期间;扣索2最大索力出现在扣索1卸载阶段,最大索力为1 643kN;扣索3最大索力为1 399kN,出现在扣索2卸载阶段。

图11 V构斜腿应力随施工阶段变化曲线

考虑极端情况下,考虑风、温度、不平衡浇筑等不利荷载作用,V构根部最小压应力储备为1.06MPa,未出现拉应力情况,V构不出现开裂,如图12所示。

图12 V构根部最不利压应力储备

支架拆除前后,V构斜腿最小压应力储备为0.5MPa,未出现拉应力情况(见图13)。

图13 V构斜腿最不利压应力储备

考虑风、温度、不平衡浇筑等不利荷载作用,V构支架最大拉应力为122.8MPa,最大压应力为179.1MPa,如14所示,支架结构受力满足要求。

图14 V构支架应力云图

通过对扣挂式支架本身和施工过程中的结构进行分析,支架结构和V构本身受力均满足规范与使用要求。同时,在V构体内设置施工临时预应力系统,保证V构根部及斜腿具有充分的压应力储备,不会出现开裂风险,从而可有效提高结构耐久性[4-6]。

5 结语

长周期大涌浪海域V构施工的支架系统充分利用承台上有限的空间满足了V构施工受力要求。支架系统不仅直接满足了系梁施工,还间接满足了斜腿的受力要求。克服了受V构周边环境影响的限制,缩短了工期和降低了成本。扣挂式拉索上设置了测力和张拉装置,便于施工控制,确保了混凝土施工期无裂缝产生,满足大桥结构在高温、高湿、高盐环境下的防腐要求,提高了施工质量。随着我国“一带一路”倡议的深入推进,类似的海上桥梁会越来越多,该支架系统的成功应用为国内外类似桥梁的施工提供了更多思路。