TBM多滚刀螺旋式破岩试验系统研制及应用*

2021-11-22韩伟锋钱彤途

韩伟锋,钱彤途

(1.盾构及掘进技术国家重点实验室,河南 郑州 450001; 2.中铁隧道局集团有限公司,广东 广州 511458;3.西安电子科技大学通信工程学院,陕西 西安 710071)

0 引言

TBM已广泛应用于铁路隧道、公路隧道、引水隧洞、城市地铁和矿山深部巷道等众多岩石工程中[1-3]。由于TBM是定制设备,需根据新建工程线路所经过的岩体物理力学特性进行TBM刀盘刀具选型设计。因此,滚刀破岩的力学响应和推力扭矩等主要指标对TBM掘进速率的预测和实际TBM施工过程中的参数动态调控具有重要意义。其中,室内全尺度滚刀破岩试验是研究滚刀破岩机理及测定滚刀受力与破岩效率相对准确可靠的一种方法。表1总结了国内外已有文献中报道的滚刀破岩试验系统的研制和主要技术指标[4-12]。由于研究目的和需求不同,试验系统在设计和实现的功能上有所侧重。目前这些已研制的测试系统加载过程中都是采用相对运动完成滚刀破岩,即滚刀固定不动,装有岩石的箱体做直线或旋转运动完成破岩过程。也就是说,在破岩过程中都是恒贯入度破岩。而实际TBM掘进过程中刀盘旋转的同时也在向前移动。因此,滚刀的运动轨迹为螺旋线。现有设备当安装多把刀具共同破岩时,不能同时采集每把刀具的三向力信息。而滚刀受力与相邻滚刀经过的顺序密切相关。虽然单把滚刀按不同切割路径依次切割可达到这一效果,但测试步骤略显繁冗。因此,本文出于以上考虑,在原有滚刀破岩试验平台研制的基础上,重新研制了全尺度多滚刀螺旋式破岩综合试验平台。

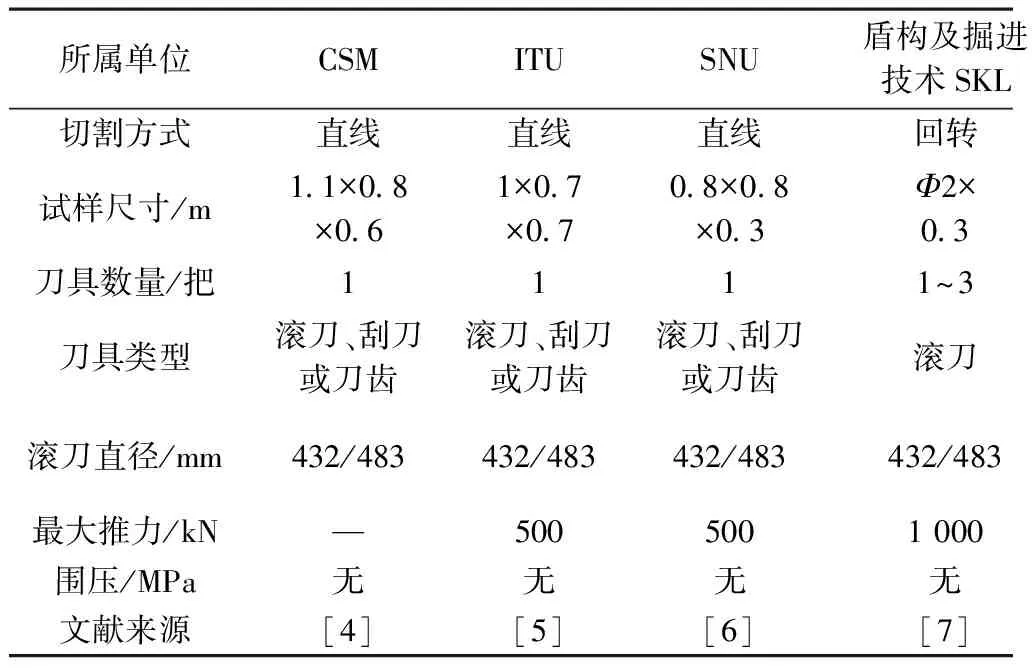

表1 文献中报道的TBM滚刀破岩试验平台及主要技术参数

1 试验系统主要功能与技术指标

1.1 主要功能

该试验系统可完成单滚刀准静态贯入测试、单滚刀恒贯入度或恒法向力旋转破岩测试、单滚刀螺旋线旋转破岩测试、多滚刀按不同加载路径联合旋转破岩测试和多把不同倾角边滚刀联合破岩测试,试验过程中均可实时独立监测每把滚刀的三向力。

1.2 主要技术指标

TBM掘进过程中推力、扭矩、转速、贯入速率及沿洞线的掘进速度是控制滚刀破岩的主要参数。因此,滚刀破岩综合试验平台基于TBM真实滚刀和常用刀间距,结合试验用途和研究需求进行设计,其主要技术指标为:液压马达4个,进给油缸有效行程600mm,推进速度0~100mm/min,滚刀数量1~4把,滚刀直径17/19in(1in=2.54cm),滚刀法向最大荷载400kN,刀间距60~120mm,最大破岩深度400mm,最大输出扭矩131kN·m,额定输出扭矩110kN·m,刀盘最大推力1 600kN,刀盘额定推力1 280kN,刀盘最大转速10r/min,最小破岩半径单刀0/多刀737mm,最大破岩半径1 096mm,方形岩样尺寸2 455mm×2 455mm×550mm。

2 试验系统组成

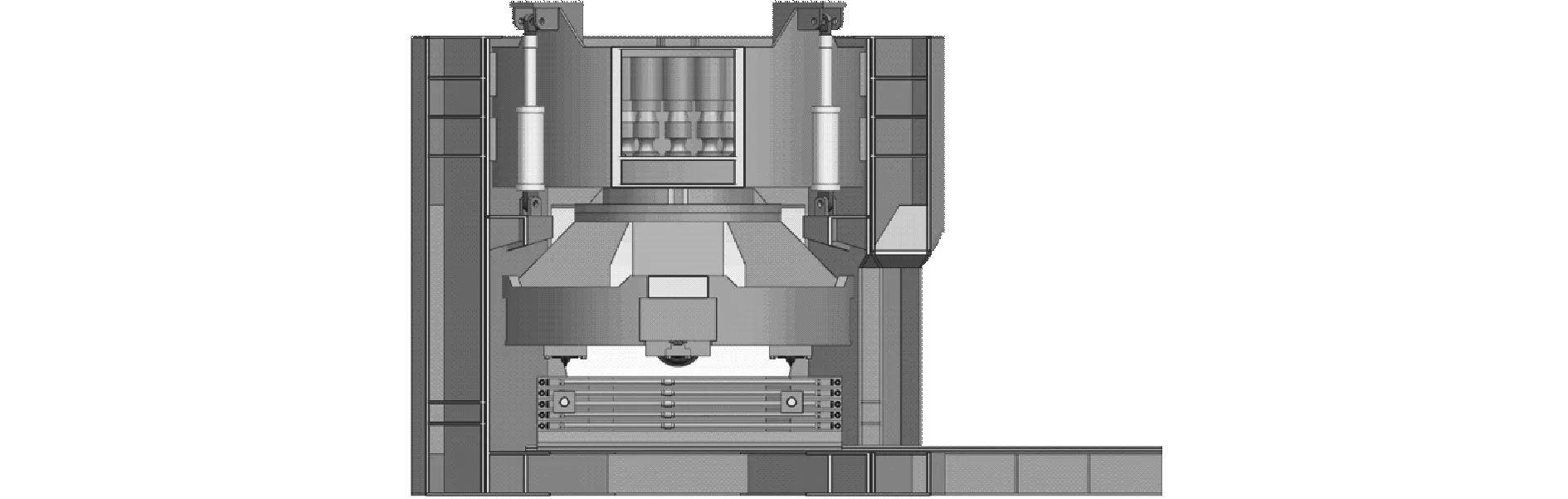

滚刀破岩试验平台主要包括封闭反力框架、刀盘系统、推进系统、主驱动系统、刀具安装系统、岩箱系统、数据采集系统、液压传动系统、电气控制系统及数据处理系统。各系统中材料的强度、刚度及结构稳定性全部在有限元ANSYS软件中模拟校验,确保试验平台具有足够的可靠性。TBM滚刀破岩试验平台实物如图1所示。

图1 TBM滚刀破岩试验平台

2.1 封闭框架系统

封闭框架采用Q345A钢板整体焊接而成(见图2),外轮廓尺寸分别为6 906mm×4 906mm×4 096mm(长×宽×高),总重40.5t。滚刀破岩过程中产生的反推力及反扭矩全部由封闭反力框架承受。其中,框架上部4处主推进导向滑块的侧面承受滚刀旋转反扭矩,框架立柱上4个铰接支座承受主推油缸反推力。框架下部为直线导轨,卷扬机可将装有试样的岩箱沿着导轨推进和移出。框架四立柱梁上安装有螺杆式岩箱锁紧装置,正式试验时用于固定岩箱。

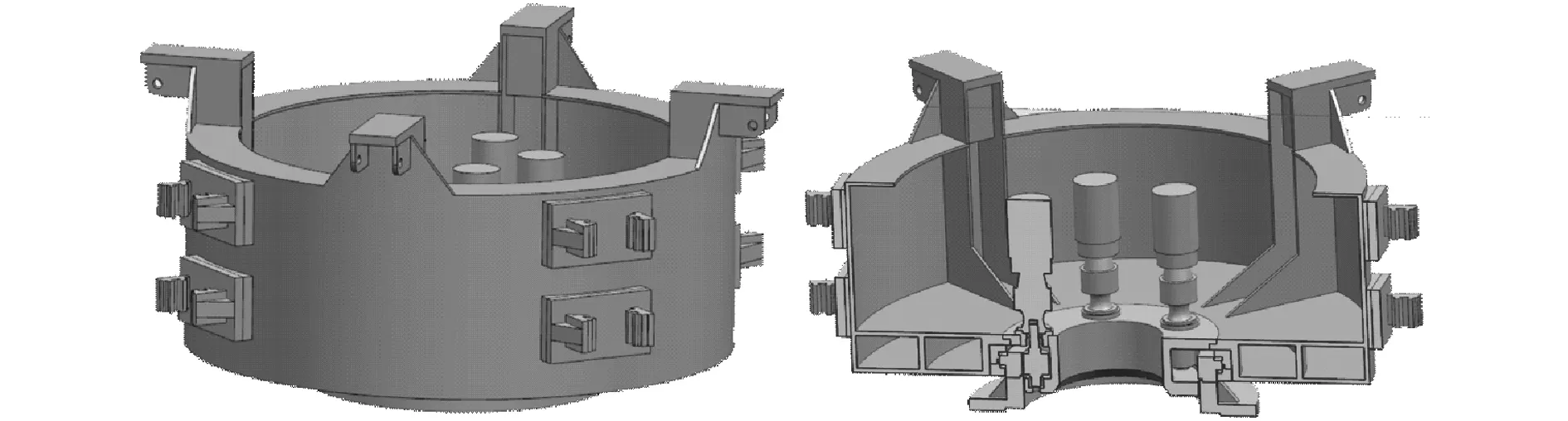

图2 封闭反力框架

2.2 刀盘刀具系统

刀盘采用Q345A高强度钢结构焊接而成(见图3),总重9.8t。刀盘上部安装有法兰,通过螺栓与主轴承连接。刀盘下方有安装大刀箱的刀槽,滑槽里镶嵌滚动钢珠。刀槽顶部安装有液压油缸和拉线式位移传感器,用于调整滚刀间距。当同时安装4把滚刀时,最大破岩半径1 096mm,最小破岩半径737mm,刀间距可在60~120mm进行调整。当仅安装1把滚刀时,滚刀可在滑槽内任意位置移动,破岩旋转半径则不受限制。

小刀箱通过2个三分量传感器安装在大刀箱上,用于监测滚刀破岩时的法向压力、滚动力和侧向挤压力,最大量程依次为500,200,200kN。小刀箱通过安装卡块可安装17in或19in滚刀。而且,17in滚刀可通过垫块倾斜安装,最大倾角为60°,主要用于研究TBM边滚刀破岩。滚刀、刀箱和三分量传感器安装如图4所示。

2.3 主驱动系统

参照真实盾构机轴承样式,系统旋转主动力采用4组液压马达驱动,通过扭矩-转速传感器、行星齿轮减速器、输入外齿轮轴和内齿圈3排滚柱式旋转支撑(内外齿啮合传动)传递扭矩,进而带动刀盘刀具切削岩石。其优点是性能稳定,不受振动环境影响,加载能力易于扩展。主传动箱是系统动力传动的主要结构件,刀盘安装在主传动箱上,在掘进过程中,主传动箱通过8条导轨安装的主机架上,为刀盘推进提供直线机械导向,同时提供反扭矩。主传动箱结构如图5所示。

图5 主传动箱结构

2.4 主推进系统

反力架上有高精度重型直线导轨,在推进油缸作用下带动刀盘系统向下进给,模拟盾构TBM轴向推进运动。主传动箱和刀盘系统通过封闭反力架四柱上的4台千斤顶和4对直线导轨共同作用将其安装在反力架内部。刀盘总推力由4个400kN拉压油缸共同组成。在拉压油缸上安装有量程为600kN的拉压传感器和量程为800mm的拉线式位移传感器,分别用于测定推力和轴线位移,推进油缸安装如图6所示。

图6 主推进系统

2.5 岩箱系统

为了充分利用岩样,岩箱分为5层设计,最底层高150mm,其余4层高100mm(见图7)。每层采用拉杆和螺栓连接。每根拉杆上设有最大量程为50kN的传感器,可对岩样施加一定约束。施加在拉杆上的荷载可在PLC触屏和计算机上显示。岩箱可沿直线导轨推进和拉出。直线导轨由4组HGW65HA导轨组成,每组导轨由3个滑块与岩箱连接,采用15kN卷扬机进行推拉,岩箱前后采用销接方式进行固定,左、右采用螺杆结构固定。

图7 分层岩箱结构组成

3 多滚刀螺旋式破岩试验初步应用

3.1 岩样准备与测试方法

岩样采用2块均为2 455mm×1 228mm×550mm(长×宽×高)的山东莱芜灰花岗岩拼接而成,单轴抗压强度为145MPa,抗拉强度为13MPa,弹性模量为24GPa,泊松比为0.15。试验过程中安装4把19in滚刀同时滚动破岩,编号从内向外依次为1~4号,采用不同贯入度和转速达到相同的掘进速度(见表2),主要用于考察实际TBM在保证正常掘进速度的情况下,推力、扭矩随贯入度和转速的变化规律。

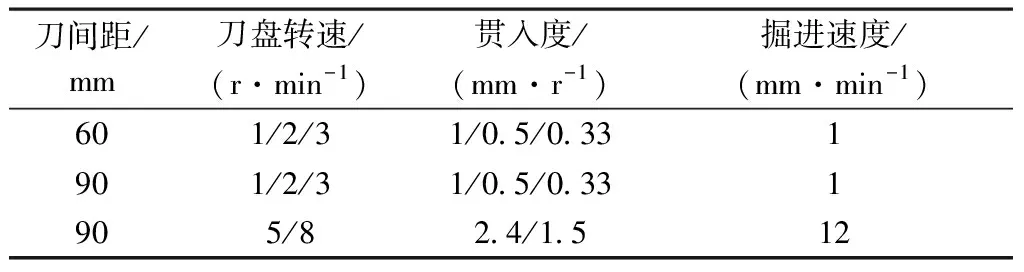

表2 滚刀破岩试验中的主要参数设定

试验过程中首先将刀间距调整至60mm,然后设定刀盘转速和推进速度启动旋转,让滚刀在旋转过程中逐渐与岩石表面接触并侵入岩石,当出现波动规律一致的法向推力及扭矩时,认为在特定贯入度和转速条件下破岩达到稳定状态。因此,将稳定的推力、扭矩和滚刀三向力作为该状态下的掘进参数。每完成一个转速测试立即停止试验,然后仔细收集岩片和岩粉。随后进行下一个转速或贯入度的滚刀破岩测试。当变换刀间距至90mm时,由于上一次的滚压凹痕与当前滚压凹痕不一致,所以刀盘多旋转几圈将之前的凹痕切除,然后再正式进行试验直至完成所有贯入度和转速下的测试。

3.2 测试系统基本参数校验

90mm刀间距条件下实际采集到的轴向位移、刀盘转速、主推进系统推力、4把滚刀上的传感器实测法向力和总扭矩随时间的变化曲线如图8所示。为了便于比较,选取120s内稳定的数据进行分析。可看出,即便软件程序中设置恒定的转速和轴向推进速度,但实际中采集到的转速和轴向位移均存在明显波动,其主要原因是滚刀从侵入完整岩石到裂纹起裂扩展形成岩片的过程中,滚刀的扭矩和轴向位移将会有一定的回弹卸荷调整,以适应破岩过程中岩石破碎复杂荷载及阻力变化。由于轴向推进速度均为1mm/min,所以不同贯入度及转速下轴向位移增加的斜率基本一致。当贯入度从1mm/min减小至0.33mm/min时,轴向位移和刀盘转速的波动幅度逐渐减小。这说明对于坚硬岩石,贯入度低的波动要相对小一些。

图8 刀盘轴向位移、转速、推力及扭矩时程曲线

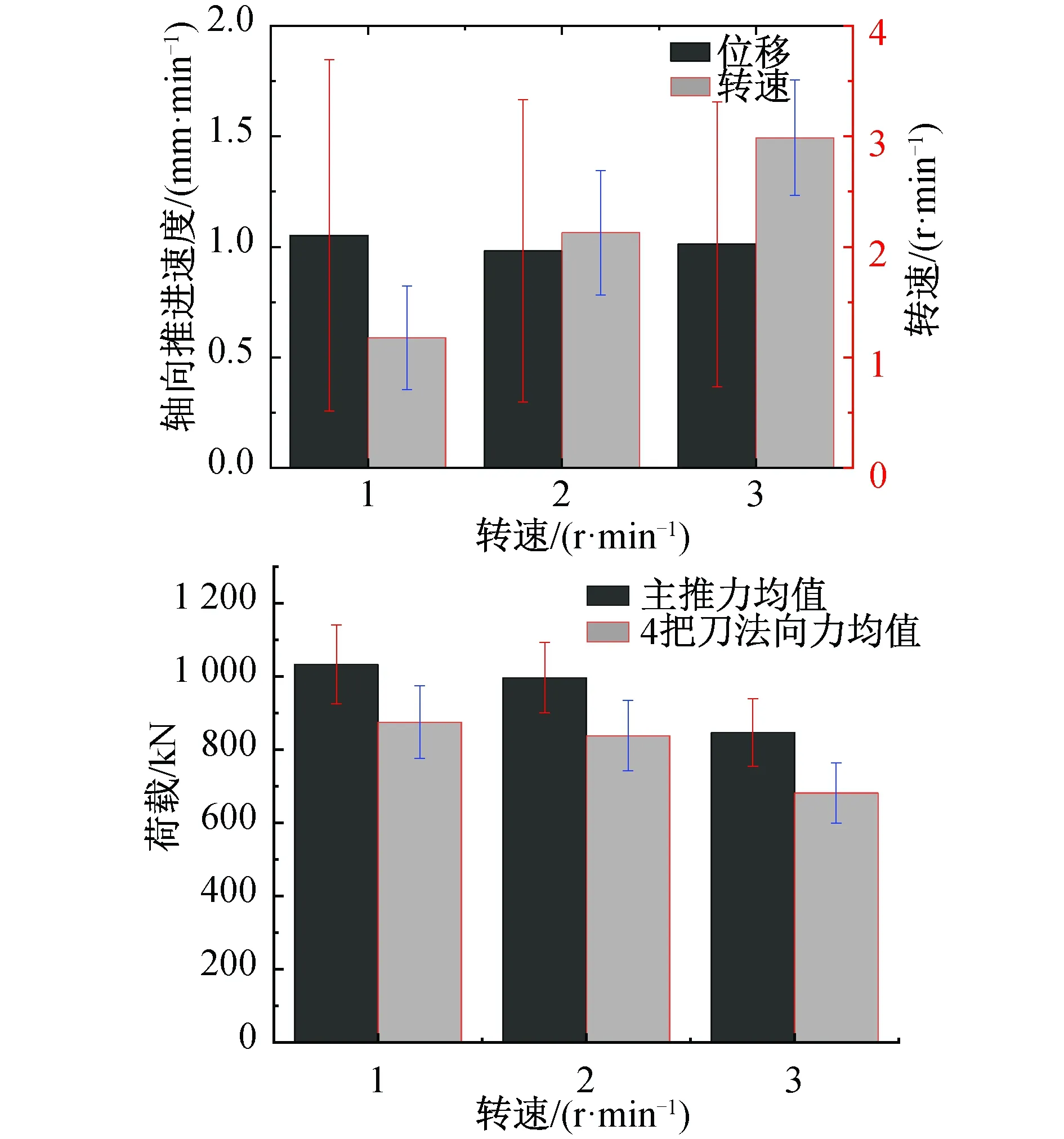

实测参数与预设参数对比及波动范围如图9所示,其中误差线为实测值偏离平均值的范围。可看出,实测轴向平均进给速率分别为1.05,0.98,1.01mm/min,平均转速分别为1.18,2.13,2.99r/min,这与软件中的预设值大体一致。刀盘总推力略高于全部滚刀的总法向力,原因可能是刀盘旋转过程中的反向扭矩由轴向推进导向滑块承受。因此,主推进系统的推力要承受相当大荷载下的滑动摩擦力。总体而言,轴向位移控制、转速、推进系统传感器和滚刀上压力传感器的测试精度及稳定性达到了预期要求。

图9 轴向位移、转速和推力实测值校验

3.3 多滚刀破岩三向力演化特征

刀间距为90mm,贯入度为1mm/r条件下1~4号滚刀三向力时程曲线如图10所示。由图可知,滚动半径最大的4号滚刀法向力和滚动力波动最大,原因是当较大转动速度遇到未破坏岩石时,瞬时冲击力和卸载现象也越发强烈。1~3号滚刀的法向力峰值较接近,但是2~3号滚刀的法向力最小值明显比1号滚刀要小,这是因为1号滚刀在最内侧边界上,其滚压区域的损伤破坏与相邻的2号滚刀有关,而中间2~3号滚刀的运行轨迹所在区域是两侧相邻滚刀都产生一定的损伤区域,因此整体上最小荷载要低一些。滚动力的变化特征与法向力大致类似。侧向力主要是由滚刀旋转作用和楔形刀刃贯入岩石中,岩石对刀具沿着径向方向的荷载。实测发现2号和4号滚刀侧向力最大,1号和3号滚刀较接近,但均远小于2号和4号滚刀。侧向力的这种变化与滚刀破岩过程中刀具两侧岩片的破坏形态密切相关。按荷载大小从高到低依次为滚刀法向力、滚动力和侧向力,因此,滚刀破岩起主导作用的是滚刀的法向压力。

图10 1~4号滚刀法向力、侧向力及滚动力时程曲线

3.4 不同转速及贯入度下扭矩推力变化规律

不同贯入度下的推力及扭矩变化特征如图11所示。图中计算结果均为120s内稳定掘进状态下的推力和扭矩的平均值。可看出,刀盘推力随贯入深度的增加而变大,刀间距为90mm的刀盘推力要大于相同条件下刀间距为60mm的推力。扭矩随贯入度的增加整体上也呈现增加趋势,但贯入度从0.33mm/r增加至1mm/r刀盘扭矩增加幅度并不明显。

图11 不同贯入度下的推力及扭矩

3.5 切削岩片及滚压凹痕分析

刀间距为90mm,转速为5r/min和8r/min情况下小于某粒径的渣片质量累计百分比曲线如图12所示。由图可知,2条曲线规律大致相同,粒径从<2.5mm增加至40mm再增加至100mm过程中,累计筛分百分比的增长幅度逐渐降低,说明大块岩石渣片所占比例逐渐减小。粒径<2.5mm的岩粉所占比例最高,分别为33%和40%,这些细颗粒粉末主要集中在滚刀下方凹痕的压碎区内。

图12 破碎岩片粒径分析

4 结语

1)参照实际TBM施工过程中的破岩方式,设计并研制了多滚刀螺旋线破岩综合试验平台,其主要由刀盘刀具系统、主推进系统、主驱动系统、岩箱系统和封闭反力框架系统组成。可进行单滚刀、多滚刀及边滚刀在不同加载模式下的切削力学响应及掘进参数预估计研究。

2)经多滚刀破岩试验测试,得出主推力传感器和滚刀三向力传感器测试精度相对可靠,轴向位移控制、转速控制及扭矩相对稳定,试验系统可为其他滚刀破岩试验提供有力支撑。

3)滚动半径越大,滚刀法向力和滚动力波动幅度越明显。滚刀受力从高到低依次为法向力、滚动力和侧向力。而且,滚刀侧向力在多滚刀破岩过程中存在相互影响。当贯入度较低时,扭矩变化并不明显,但推力变化幅度较明显。