大晶粒UO2芯块及包壳涂层对燃料棒设计准则的影响分析

2021-11-22龚辛李聪

尤䶮 龚辛 李聪

(上海核工程研究设计院有限公司 上海 200233)

在2011年福岛第一核电站事故之后,为了解决UO2芯块-Zr 合金包壳燃料体系在严重事故下的安全性问题,国际核工业界提出了耐事故燃料(Accident Tolerant Fuel,ATF)的概念,并投入大量资源开始了研发设计[1−3]。ATF 一般是以替换现有的及即将建造的商业轻水反应堆中的传统UO2芯块-Zr合金包壳燃料组件、提升反应堆的安全性为目的进行研发的。在众多ATF 概念设计中,既有对原有UO2芯块和锆合金包壳材料进行改进的方案,也有彻底抛弃UO2燃料和Zr合金材料而使用新材料设计ATF燃料组件的方案[4−9]。经近10年的研发,目前国内外ATF 的研发已经呈现逐渐聚焦到:1)大晶粒UO2燃料芯块;2)锆包壳表面涂层;3)FeCrAl 包壳;4)SiCf/SiC 复合陶瓷包壳这几类技术方案的趋势。其中,前两者是被普遍认为最有望在短期内得到商业应用的技术方案。而后两者从根本上替换了原有的锆合金包壳,在抗高温氧化和抑制产氢方面有巨大的提升,但由于材料特性与原有材料差异巨大,要使其实用化仍有不少关键问题需要克服。

大晶粒UO2燃料芯块是通过添加具有促进UO2晶粒生产的添加剂(Cr2O3、Al2O3等)、调节芯块烧结条件等方法,将UO2烧结芯块的晶粒尺寸由数微米增大至数十微米的一种改良型UO2芯块[10−12]。由于晶粒尺寸的增大,在辐照过程中UO2晶粒内部产生的裂变产物更难到达晶界并释放至芯块外部,从而减少裂变气体的释放率[13]。而且,这类大晶粒UO2芯块在使用温度下的力学性质更“软”,可降低在反应堆功率瞬态下芯块-包壳机械相互作用(Pellet-Cladding Mechanical Interaction,PCMI)导致包壳破裂的几率。

为提高燃料包壳的抗水蒸气氧化性能,在原有锆合金包壳表面增加一个抗氧化涂层也是短期内最简单可行的技术方案[14−16]。目前被最广泛研究和认可的锆合金涂层为Cr 金属涂层。根据公开的研究结果,几微米至几十微米的Cr涂层即可对锆包壳起到显著的保护作用。

针对现有的使用UO2芯块和锆合金包壳的燃料组件,国内外已有较成熟的设计准则和标准,如我国能源行业标准“NB/T 20057.3-2012 压水堆核电厂反应堆系统设计堆芯第3 部分:燃料组件”、美国核管会(Nuclear Regulation Commission,NRC)标准审查大纲(Standard Review Plan,SRP)§4.2 等。然而,随着大晶粒UO2燃料芯块与锆包壳表面涂层已逐渐临近商业化使用,这两种材料对现行反应堆设计准则的影响却还没能形成定论。本文主要根据现有针对上述两种ATF 的近期研究成果,参考美国安全审查大纲中所述设计准则,分析评价其应用对现有燃料设计准则可能带来的影响,为ATF 的研发和后续实验设计提供参考。

1 轻水堆燃料棒设计准则

制定核燃料设计准则的主要目的就是确保设计的燃料系统可在包括事故工况的各种运行工况下都有符合核电厂设计标准的表现,在包括事故等任何时候都保持堆芯可冷却性、不对外界造成超过标准的危害。

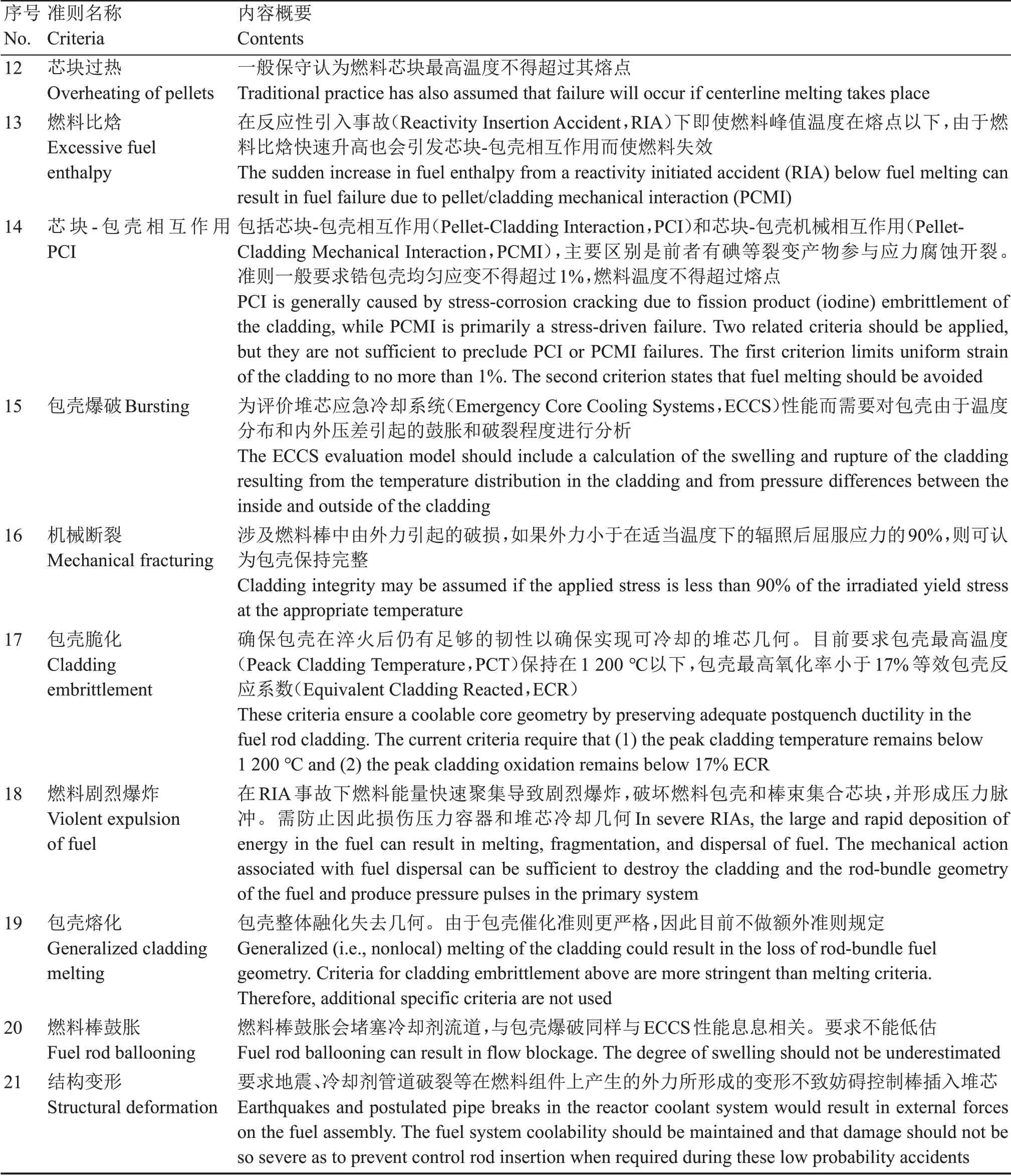

NRC SRP 4.2 中所述的设计准则的概要汇总于表1。这些准则从由锆合金包壳和UO2燃料芯块等构成的燃料系统关键的损伤和失效机制出发,根据不同现象对材料的性能进行了较保守的限制。根据设定目标,可大体分成燃料系统损伤、燃料棒失效以及维持可冷却几何。而自然地,如果燃料系统的构成材料发生了较大改变,则需要重新审视这些设计准则,并根据可能引入的新损伤和失效机制开展引入新设计准则的研究。我国能源行业标准“NB/T 20057.3-2012压水堆核电厂反应堆系统设计堆芯第3部分:燃料组件”中同样对燃料棒及燃料组件的设计准则进行了规定。NB/T 20057.3-2012 与NRC SRP 4.2 的主要区别在于NB/T 20057.3-2012 是从规范燃料组件设计方法的目的出发,对燃料棒的各项设计准则和参数要求进行了规定,在燃料棒的尺度之上对燃料组件的整体结构设计也提出了相应要求。而NRC SRP 4.2 则以审查的角度,从各种造成燃料系统损伤现象出发来开展对燃料棒层面的设计准则的描述,从内容上对燃料棒设计准则进行了更详细的描述。在具体燃料棒设计准则要求上,两者的区别不大。本文主要以NRC SRP 4.2中所规定的燃料棒设计准则开展讨论。

表1 轻水堆UO2-锆合金燃料棒设计准则Table 1 LWR UO2-zirconium alloy fuel rod design criteria

续表

2 大晶粒UO2 燃料芯块对准则的影响分析

大晶粒UO2燃料芯块与标准UO2燃料芯块的区别仅在于其在微观结构上拥有更大的晶粒尺寸,在化学成分上增加了少量Cr2O3、Al2O3等添加剂。因此,表1中除序号12~15、18及20之外的大部分现有燃料设计准则应不受大晶粒UO2燃料芯块的影响。

参考NRC 对Framatome 公司用于沸水堆(Boiling Water Reactor,BWR)的大晶粒UO2芯块产品性能评价软件的审查报告[17],Cr2O3的添加主要影响了芯块的热导率和熔点,也增强了芯块的变形能力,而增大的晶粒尺寸影响芯块辐照肿胀、裂变气体释放特性,其他大部分性能大晶粒UO2芯块产品的性能与现有标准UO2芯块相似。Framatome 通过实验结果证明,大晶粒UO2芯块热导率和熔点的变化对其芯块熔化的热裕量的影响是微乎其微的。因此,对芯块过热准则也没有明显影响。添加Cr2O3的大晶粒UO2芯块具有更高的蠕变速率和塑性变形能力,这个特性可以降低燃料因PCMI而损坏的几率。根据Dugay等[18]的实验测量结果,得到Cr2O3掺杂的UO2芯块热蠕变模型方程及参数分别见式(1)和表2。在1 773 K 和45 MPa 应力的条件下,UO2芯块的热蠕变速率与Cr2O3含量的关系见图1,可见添加Cr2O3的UO2芯块的高温蠕变速率由明显提高。

表2 Cr2O3掺杂UO2芯块的蠕变模型参数(@1 773 K)Table 2 Creep model parameters of Cr2O3 doped UO2 (@1 773 K)

图1 UO2芯块的热蠕变速率与Cr2O3含量的关系(45 MPa, 1 773 K)Fig.1 Thermal creep rate of UO2 versus Cr2O3 concentration(45 MPa, 1 773 K)

在裂变气体行为方面,由于有更多的裂变气体被储存在晶粒内的气泡中,因此添加Cr2O3的大晶粒UO2芯块的气体肿胀(gaseous swelling)相比标准UO2芯块略大[17]。然而,由于添加Cr2O3的大晶粒UO2芯块本身的高温蠕变速率更快,应变能力更好,且高燃耗下芯块边缘部分会产生更多径向裂纹使PCMI对包壳的应力分布均匀化,稍大的气态肿胀在PCMI 上应不会产生不利影响。现有UO2芯块裂变气体释放的模型(如FRAPCON-4.0 软件所用的Modified Forsberg-Massih 模型[20]等)就指出晶粒的尺寸与芯块的裂变气体释放率呈负相关。Arborelius 等[21]报告了添加Cr2O3的大晶粒UO2芯块在瑞典商业BWR反应堆Barseback 2进行稳态辐照及在Studsvik 公司R2 实验堆开展的升功率实验结果,结果显示,添加Cr2O3的大晶粒UO2芯块的裂变气体释放率比标准UO2芯块低30%~40%。Che等[22]使用核燃料有限元模拟软件BISON 对Cr2O3掺杂UO2芯块进行了建模分析,并给出了Halden 堆的实际实验测量结果用于比较,结果显示在升功率试验(Ramp Test)过程中大晶粒UO2芯块的裂变气体释放率明显低于标准UO2芯块。更低的裂变气体释放率可降低燃料棒的内压,对缓解RIA 工况下包壳鼓胀及破裂失效是有好处的,装载大晶粒UO2芯块的燃料棒在功率瞬态下保持完整性的能力更强。

综上所述,大晶粒UO2芯块对燃料比焓、芯块-包壳相互作用、包壳爆破、以及燃料棒鼓胀等准则是有利的,在没有完善的实验数据前沿用标准UO2芯块的相关模型和分析方法可认为是较保守的。此外,“燃料剧烈爆炸”是在较极端的RIA工况下,燃料棒发生破损后,燃料碎片以熔融状态或近熔融状态被喷射散布到水中,高温的燃料颗粒与水接触后热能被转化成机械能,形成冲击波的过程。其主要受燃料芯块的熔点、碎裂行为以及燃料棒内压等因素的影响。其中添加剂对UO2芯块熔点的微小影响不足以对该过程造成影响,而大晶粒UO2芯块晶界气泡数量相比标准UO2芯块更少,这可能会对芯块的碎裂情况有正面的影响,大晶粒UO2芯块较低的裂变气体释放也会使内压相对较低,因此大晶粒UO2芯块对“燃料剧烈爆炸”准则可能也是有好处的。维持原有燃料剧烈爆炸准则的要求不变是保守的。

此外,NRC 的审查报告还提及了大晶粒UO2芯块可能存在Cr2O3被还原成金属Cr 析出,而氧迁移至芯块与包壳的结合层,从内侧氧化包壳从而降低包壳塑性的现象[17]。但是因为相关安全法规10 CFR 50.46c 尚未正式实施而在该报告中未予审查评价。

3 包壳涂层对准则的影响分析

涂层对锆合金包壳带来的影响主要体现在包壳表面性质的变化,主要有:1)抗氧化性能的增强,及其发展机理的变化;2)氧化膜和水垢沉积的特性变化,并影响包壳的传热变化;3)锆包壳冷却剂侧的吸氢特性的改变,影响了锆包壳的脆化过程;4)涂层本身的机械特性所带来的包壳整体强度、耐磨性能的变化;5)涂层加工及使用过程中破损失效等引入的新加工工艺和新现象等所带来的额外后果。

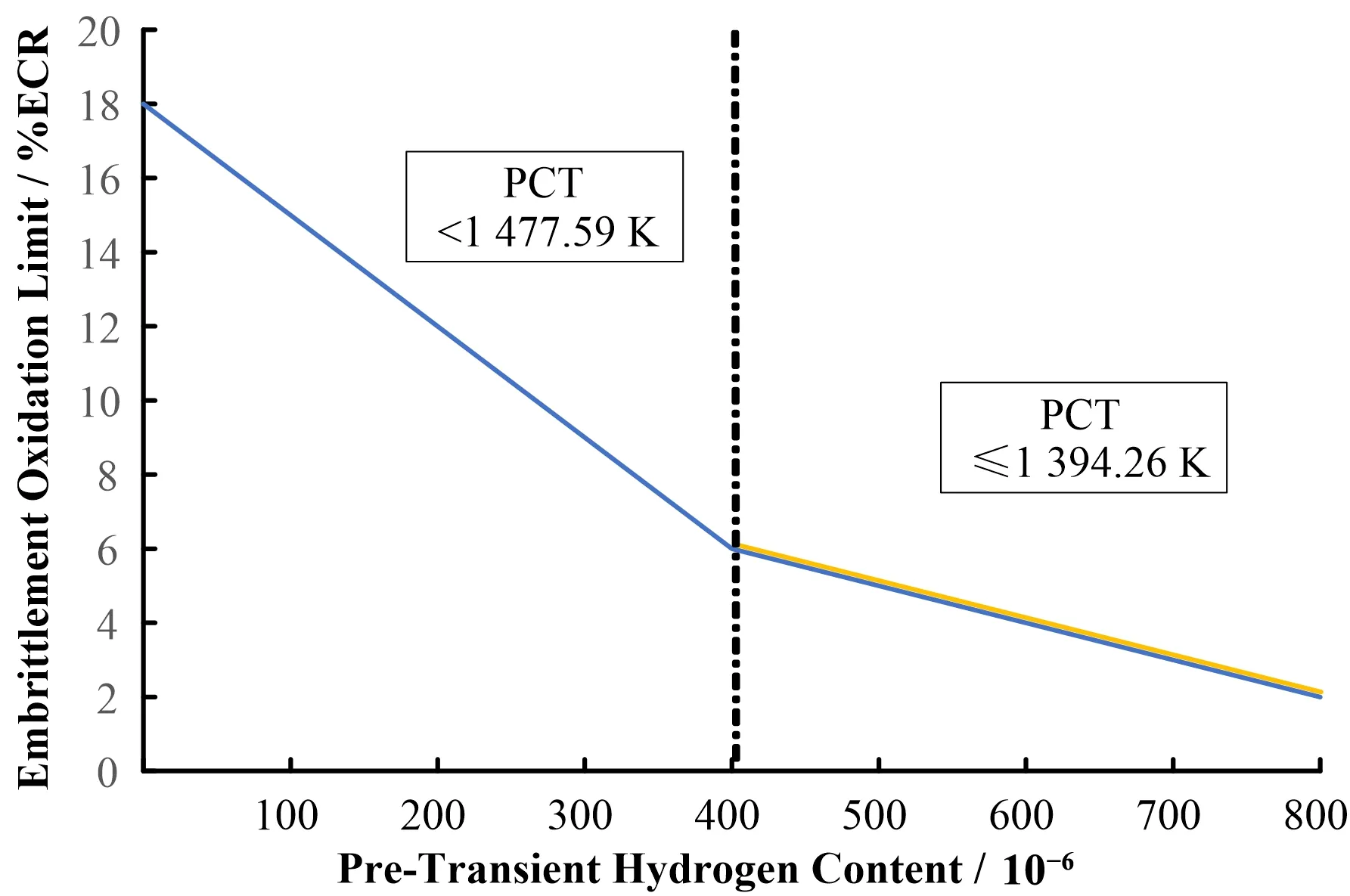

以Cr金属涂层为例,Cr金属具有优异的抗氧化性能,无论在高温水蒸气中还是正常工况下的高温水冷却剂条件下,都能对Zr合金包壳提供良好的保护,氧化增重测试结果大幅降低,氧化膜厚度较薄,锆合金基体的吸氢量也相应大幅降低[16,23−24]。而氧化和吸氢是锆合金包壳脆化的重要因素,减少氧化和吸氢量可增强燃料棒包壳的塑性。在新的10 CFR 50.46c法规中对现有的包壳脆化准则进行了修订,将包壳PCT 和ECR 限值与氢含量进行了关联。因为锆合金包壳在正常运行中会吸收一部分腐蚀氧化反应产生的氢,而氢会增加失水事故(Lost-of-Coolant Accident,LOCA)工况下氧在β 相锆中的固溶度和扩散速度,促进脆化。因此,氢含量较高的包壳在现有17% ECR 的限值内仍可能脆化。图2 为RG1.224导则中给出的新的锆合金包壳脆化分析推荐限值,可见高燃耗下有涂层的包壳中氢含量如果可降低1 个数量级,其PCT 限值则可提高约83 ℃,ECR 限值可提高数倍。然而,上述结论只适用于无涂层的锆合金包壳。Krejčí 等[25]的研究发现,经过高温氧化后带Cr 涂层的锆合金样品在较低水平的ECR 和含氢量下就会发生脆化。这意味着对于带Cr 涂层的锆合金包壳ECR 和含氢量已经变成导致其脆化的次要因素,现有的准则已不再适用。但是也需要注意的是,带Cr涂层的锆合金包壳要达到脆化水平的ECR 和含氢量需要在更高温度或更长时间的氧化,在相比无涂层锆合金包壳更低的ECR和含氢量下发生脆化并不意味着带Cr 涂层的锆合金包壳更容易脆化。Brachet 等[26]在对此进行分析后也认为对于涂层锆包壳,应针对每种方案的实际性能分别制定准则指标,且需要将鼓胀、爆破等LOCA事故瞬态现象对涂层保护效率的影响纳入考虑中。

图2 RG1.224导则推荐的包壳淬火脆化分析限值Fig.2 Post-quench ductility analytical limit given in RG1.224

有研究显示,在Cr 涂层表面水垢(Chalk River Unidentified Deposits,CRUD)的沉积特性与锆合金包壳表面相比似乎并无不同[27]。在寿期末水垢和氧化膜对锆合金包壳传热性能的影响可能也将得到一定缓解,使包壳和燃料平均温度有几K 到几十K 的降低。同时,Cr涂层也会改变锆合金包壳外表面的辐射传热特性,这在一定程度上会影响包壳辐射传热相对重要的LOCA等事故分析结果。

Cr金属本身的屈服强度和硬度高于锆合金,然而由于涂层本身较薄,经过Cr涂层加工的锆合金包壳管的强度不至于发生明显变化,但是更高的表面硬度对包壳的磨蚀特性有较大提升,Areva NP 公司的磨损实验显示,Cr 涂层使磨损体积降低了近98%[15]。但需要注意的是,在反应堆内这种磨损通常发生在格架压紧弹簧发生松动的中高燃耗阶段,这时锆合金包壳表面已有一定厚度的氧化层,这会提升锆合金包壳的耐磨性。而带Cr 金属涂层的锆合金,在Cr 金属表面产生的氧化膜很薄,难以从中获益。因此,该实验可能未能真实反映传统燃料组件和采用涂层包壳的燃料组件在中高燃耗下的磨蚀特性差异。对此,对燃料棒和格架进行一定程度的预氧化后再开展磨损性能对比也是有必要的。

Cr 涂层的涂覆工艺有冷喷涂、物理气相沉积(Physical Vapor Deposition,PVD)等。目前已知冷喷涂工艺在加工过程中会对锆包壳表面造成损伤,这些损伤点处容易形成应力集中,成为裂纹的起始点。Ševeček等[28]的实验显示,用冷喷涂工艺涂覆Cr涂层后的锆包壳样品在疲劳实验中相比未涂覆样品更早形成开裂。而PVD 工艺对锆包壳基体的损伤较小,目前还没有会造成疲劳性能下降的报告,Ma等[29]的实验反而显示,用多弧电子镀法(一种PVD法)涂覆Cr涂层后Zr-4样品的疲劳寿命有所提升。

在反应堆中引入涂层技术后,涂层本身失效所带来的影响也需要重点关注。美国太平洋西北国家实 验 室(Pacific Northwest National Laboratory,PNNL)的一份研究报告[30]对Cr 涂层锆合金包壳在堆内的性能降级和失效机理做了较全面的分析。在该报告中就提出了几种Cr 涂层锆合金包壳的几种新的潜在损伤机制,包括涂层损伤开裂、涂层脱层、Cr-Zr 相互扩散及Cr 涂层辐照效应的不确定性等。其中前两者造成的风险是有可能抹除涂层本身带来的好处的,需要重点进行研究和完善。就Cr涂层来说,涂层开裂可能发生在包壳本身发生较大应变或者较小应变的累积过程中。这个开裂本身会形成一个应力集中点,使包壳局部更容易受到腐蚀。同时锆氧化发生的体积膨胀,将在周围基体锆和涂层之间形成应力场,容易引起周围涂层剥落,进而促进锆基体的氧化。涂层脱层指的是涂层与基体局部分离形成空泡。涂层脱层导致的直接后果就是包壳传热不均,形成局部温度差,从而使包壳氧化、氢含量出现局部集中的现象,最终导致包壳更容易发生破损。这会对燃料棒在反应堆事故工况还是正常运行工况下的性能都有严重影响,需要进一步的研究进行评估。此外,还值得注意的是,在增加Cr 涂层后可能对包壳的电化学腐蚀特性产生影响。锆合金包壳在反应堆中(更常见于沸水堆)靠近其他镍基合金堆芯组件的部分会发生一种被称为“阴影腐蚀”的由电化学腐蚀与堆内辐照环境造成的综合腐蚀加速机制[31]。而Cr 涂层与涂层开裂或者破损处暴露的锆合金基体之间可能形成电流回路,此时锆因较活泼而成为原电池反应的阳极,因而Cr涂层局部破损形成了产生类似“阴影腐蚀”的局部锆腐蚀促进机制的条件,从而对燃料棒完整性造成威胁。

综合考虑应用包壳涂层所引起的燃料棒性能变化,可认为该技术对表1 中No.1、No.5~13、No.16、No.18~19、No.21 等准则无明显影响。而No.2~4 的疲劳、磨蚀、以及氧化、氢化及水垢等准则则受到涂层的直接影响。视Cr涂层的涂覆工艺,对包壳的疲劳寿命可能有不利影响,而磨蚀、氧化、氢化等方面性能则可能因涂层的耐磨和抗氧化性有一定提升。而No.14~15、No.17、No.20 等准则可能会间接受益于涂层降低的包壳氧化和吸氢。锆合金包壳氧化和含氢量的降低使其脆化程度降低,提高了锆合金包壳的整体力学性能,因此对芯块-包壳相互作用、包壳鼓胀、脆化、爆破等方面都是明显有利的。但是由于增加涂层后锆包壳的ECR 和含氢量不能再作为包壳脆化的判断依据,No.17 包壳脆化准则亟需在新型涂层包壳的特性重新制定。

4 结语

大晶粒UO2芯块、锆合金包壳涂层是对原有轻水堆燃料棒的芯块以及包壳材料进行的改进,燃料棒的设计特征没有发生根本性变化。因此,大晶粒UO2芯块、锆合金包壳涂层对设计准则的影响更多体现在了具体安全限值或安全裕量的提升,现有燃料棒的设计准则大部分依然适用。但是,增加涂层后包壳的ECR 和含氢量不再能作为包壳脆化的判断依据,虽然涂层本身对包壳在LOCA 等事故工况的高温氧化后淬火的条件下保持韧性仍是有益的,但是包壳脆化的判定依据和相关模型需要重新制定。涂层在提升燃料棒包壳在抗氧化、氢化等性能的同时,也给燃料棒带来了新的潜在破损机制,包括:涂层的破损所引起燃料棒的局部腐蚀氧化,部分涂层加工工艺可能显著降低包壳的疲劳寿命等。这些问题有必要开展相应的研究工作,以完善相应的燃料棒设计准则。