高速公路中央墩大悬臂盖梁支架施工监控

2021-11-22韩国祥

韩国祥

(广州公路工程集团有限公司, 广州 510075)

盖梁是传递桥梁上部结构荷载至桥梁基础的重要承载构件,在整个桥梁结构中起着承上启下的作用。由于用地面积、路线设计等限制,通过市区的高速公路路段常采用中央墩大悬臂盖梁,这类盖梁由于外伸悬臂长、混凝土浇筑体积大,使得盖梁支架在混凝土浇筑过程中往往存在强度不够、位移过大与稳定性不足等问题,甚至酿成严重的施工事故,大悬臂盖梁在混凝土浇筑过程中常出现裂缝、支架塌落和盖梁坍塌等问题[1-3]。因此,对盖梁的施工监控显得尤为重要,可有效避免施工事故的发生并在一定程度上保证施工质量。

近年来,不少学者致力于研究高效的施工监控方法。毕景佩等[4]通过施工监控研究了暗挖区施工对桥桩的影响。于天来等[5]分析了桥台高度对整体式桥梁内力的影响。周冀伟等[6]分析并总结了BIM(building information model)技术在施工监控和管理中的应用和工程案例。Butler等[7]探究了光纤传感器网络在桥梁施工监控中的应用,并与有限元模型进行对比论证了其可行性。Wang等[8]、任彧钊[9]、文鹏等[10]采用逆传播(back propagation,BP)人工神经网络和基于改进的随机子空间算法(SSI)对施工过程中的关键参数进行了识别监控。然而上述方法的研究仍处于初级阶段,在实际应用中往往存在误差较大、价格昂贵或难以应用到施工现场等问题。因此,基于有限元仿真的施工监控仍然是应用最为广泛的方法。王荣辉等[11]提出基于二分法的自适应参数识别法,结合有限元仿真结果应用于一座顶推连续梁桥的参数识别监控中,取得了较好的识别效果。此外,文献[12-16]均基于桥梁有限元模型计算数据和关键点监控数据对桥梁施工安全和质量进行了有效的监控。

某高速公路主线段在省道公路上方,采用围蔽施工,省道公路宽24 m,两边各留一车道,围蔽净宽为15 m。施工范围狭窄,作业协调难度高,工期压力大,城市道路外观要求高。现结合该工程的实际情况及现阶段各种盖梁施工工艺的效果,决定在该工程中采用钢护筒支撑及塔架吊带作为盖梁施工平台支承的方法进行施工。基于有限元分析方法对盖梁施工过程进行模拟,并在施工过程中对关键测点进行应力和位移实时监测,以保证结构及施工的安全和质量。

1 有限元模型

图1、图2分别为盖梁支架现场图和立面布置图。采用Midas Civil有限元分析软件建立支架结构的整体有限元模型,对盖梁浇筑过程支架的受力和变形情况进行分析,获取结构的受力和变形,作为施工监控的依据。

图1 盖梁支架现场图Fig.1 Site photo of bent cap support

图2 盖梁支架立面布置图Fig.2 Elevation layout of bent cap support

1.1 模型概况

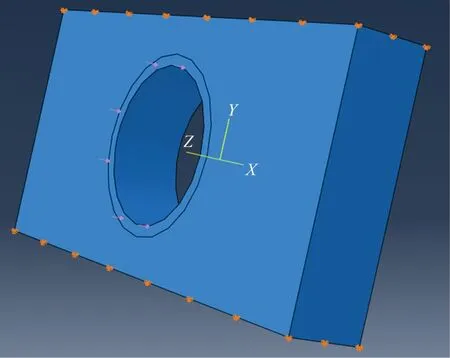

模型中的钢管柱、主梁、横梁、三角桁架、塔架钢管、平衡梁、平联均采用“一般梁单元”形式建模,吊带采用“桁架单元”形式建模。模型包含906个节点、1 968个单元。支架主梁采用双拼I56a工字钢,中心间距为6.0 m,总长度为30 m,主梁上布设10排I45a工字钢横梁作为三角桁架支撑。吊带采用宽300 mm、厚30 mm的钢板,三角桁架弦杆和腹杆均由[14a槽钢组成,平联杆和斜杆均由[8槽钢组成,支架采用直径630 mm、壁厚8 mm钢管作为支撑。钢材和钢筋混凝土的容重分别为7 850 kg/m3和2 500 kg/m3,钢材的弹性模量为206 GPa。建立的整体计算模型如图3所示。

图3 有限元模型Fig.3 Finite element model

由于该支架结构涉及较多构件间的连接,主梁的连接对于结构的安全性尤为重要,确定连接处的刚度是有限元仿真准确的关键。而对于高强螺栓端板连接,其连接方式介于铰接和刚接两种约束程度之间,即半刚性连接。经过计算验证发现,将主梁连接设定为完全刚性与设定为铰接得到的有限元计算结果相差不大,且结构皆处于安全状态。基于偏安全计算考虑,设定主梁连接均为铰接,以得到准确且安全的仿真结果。

1.2 荷载施加

荷载大小的统计表如表1所示,其中施加方式如下:①支架重量,通过构件几何尺寸和材料密度自动加载;②盖梁混凝土重量,采用“分配平面荷载形式”加载;③模板重量,底模采用“压力荷载”,侧模采用“梁单元荷载(连续)”加载;④不平衡荷载,加载在盖梁一侧,采用“压力荷载”加载;⑤吊带预紧力,采用“初拉力荷载”模拟。

表1 荷载大小Table 1 Magnitude of load

计算主要考虑以下5种关键工况以验证盖梁支架施工过程的安全性。

(1) 工况1:塔架安装前,安装底模、盖梁钢筋笼、中间侧模。①应力验算荷载组合,1.2×自重+1.2×(底模+中间侧模)+1.2×盖梁钢筋笼;②变形验算荷载组合,1.0×自重+1.0×(底模+中间侧模)+1.0×盖梁钢筋笼。

(2) 工况2:安装塔架,张拉吊杆吊带。①应力验算荷载组合,1.2×自重+1.2×(底模+中间侧模)+1.2×盖梁钢筋笼+1.0×吊带预紧力(42.7 kN);②变形验算荷载组合,1.0×自重+1.0×(底模+中间侧模)+1.0×盖梁钢筋笼+1.0×吊带张拉力(42.7 kN)。

(3) 工况3:浇筑盖梁混凝土一半时存在不平衡荷载。①应力验算荷载组合,1.2×自重+1.2×模板+1.2×0.5×盖梁混凝土+1.0×吊带预紧力(42.7 kN)+1.0×不平衡荷载;②变形验算荷载组合,1.0×自重+1.0×模板+1.0×0.5×盖梁混凝土+1.0×吊带预紧力(42.7 kN)+1.0×不平衡荷载。

(4) 工况4:浇筑盖梁混凝土完毕。①应力验算荷载组合,1.2×自重+1.2×模板+1.2×盖梁混凝土+1.0×吊带预紧力(42.7 kN);②变形验算荷载组合,1.0×自重+1.0×模板+1.0×盖梁混凝土+1.0×吊带预紧力(42.7 kN)。

(5) 工况5:盖梁混凝土浇筑完毕。应力、变形验算荷载组合:1.0×自重+1.0×模板+1.0×盖梁混凝土+1.0×吊带预紧力(170 kN)。

2 计算结果分析

为了合理评估盖梁支架结构中每一构件的安全性,首先确定材料的力学性能。

2.1 材料性能

(1) 混凝土的强度设计值按照《混凝土结构设计规范》GB 50010—2010取值。

(2) 横梁支架及模板材质为Q235B,吊带材质为Q345B,其强度设计值和焊缝强度设计值参考《钢结构设计标准》GB 50017—2017取值。

(3) 吊杆材质为40Cr,直径为100 mm,有效截面积为803 mm2。由《合金结构钢》GB/T 3077—2015可知,40Cr的屈服强度为785 MPa,抗拉强度为980 MPa。根据《钢结构设计标准》GB 50017—2017,取钢材的抗力分项系数最大值γR=1.180,则40Cr的强度设计值为

(1)

(2)

下面将结合上述材料性能从强度、基础承载力和稳定性对施工过程的安全性进行验算分析。

2.2 强度分析

为保证施工过程的全面安全,对盖梁支架整体以及各个连接件的强度进行计算分析和校核。

2.2.1 支架整体

对盖梁支架的强度分析需分别对钢管立柱、平联和平衡梁、主梁、横梁、三角桁架和吊带进行强度校核。经计算验证,各个部件均在工况4下承受最大的应力,此工况下各构件的应力云图如图4所示。

图4 工况4下盖梁支架的应力云图Fig.4 Stress nephogram of bent cap support under working condition No.4

图5 主梁贴板加强示意图Fig.5 Reinforcement of main girder

2.2.2 螺栓

主梁对接处采用16个螺栓和法兰板连接(图6为连接处的大样图),因此还需要对螺栓进行强度校核。主梁连接处的弯矩均约等于0 kN·m,剪力由腹板上的螺栓承担,轴力则通过法兰板直接传递,其最大剪力出现在工况3,大小为56.4 kN。

图6 主梁连接处的大样图Fig.6 Connection of main girder

由于腹板螺栓群的抗剪承载力Vs为

1 121.6 kN>56.4 kN

(3)

因此加强后的主梁和螺栓均满足强度要求。

2.2.3 吊杆和销轴

吊杆直径D=100 mm,材质40Cr,经调质处理制作。吊杆主要承受拉力N=949.8 kN,吊杆截面积A吊杆=7 850 mm2。

则吊杆的拉应力为

121.0 N/mm2<σ40Cr

(4)

销轴的直径、材质与吊杆相同,销轴按照简支梁结构形式计算,计算模型如图7所示。

图7 销轴计算简图Fig.7 Calculation diagram of pin

(5)

式(5)中:A销轴=11 304 mm2为销轴横截面积;W销轴=169 560 mm3为销轴抗弯截面模量。

由此可知,吊杆和销轴的强度均满足要求。

2.2.4 联接器

盖梁支架斜拉钢带由吊杆和吊带通过联接器连接而成,为避免张拉过程中,斜拉钢带断裂,需对斜拉钢带进行受力计算。上述强度验算中盖梁支架整体计算模型将吊杆和吊带看作整体,并未考虑联接器,有必要对联接器进行局部应力分析。联接器应力分析采用大型有限元软件ABAQUS进行单独局部建模计算。联接器的结构几何参数和有限元计算模型如图8所示。

实际施工时,斜拉钢带预紧力为330 kN,混凝土浇筑完成时,斜拉钢带轴力达到最大值F=956.4 kN,按此时的轴力对联接器的强度进行分析。经计算验证,L1部分、L1-L3连接部分、L1-L2连接部分和L3部分的强度均符合安全要求。

单独提取L2部分进行有限元分析,荷载设置为均布载荷q=956.4 kN/[π(0.062-0.052 52)]m2= 360.3 MPa,边界条件则设置为UX=UY=UZ=0,图9和图10分别给出了L2的有限元模型和Von Mises应力计算结果。

图9 L2有限元模型Fig.9 Finite element model of L2

图10 L2的Von Mises应力云图Fig.10 Von Mises stress nephogram of L2

从图10可以发现L2的最大Von Mises应力为330 MPa,大于屈服应力215 MPa。另外按照《钢结构设计标准》GB 50017—2017,取安全系数1.2,Q235钢许用挤压应力最大值为269~448 MPa,取中间值,有358 MPa>330 MPa。由此可知,L2部件与吊杆螺母的接触部分在施工过程可能会进入屈服,但变形后吊杆不会从L2的圈内脱出。

为保证施工的安全,加入直径0.13 m的垫片或螺母直径增加至0.13 m,加入后L2部分的最大Von Mises应力将为214 MPa<215 MPa,使得联接器的设计更为合理安全。

2.3 基础承载力

盖梁支架靠围蔽侧的钢管底部采用混凝土扩大基础,平面尺寸为1.5×2.5 m2,高为0.5 m,则自重G1=1.5×2.5×0.5×25=46.9 kN。围蔽侧的钢管最大反力为F钢管=1 107.1 kN,则作用于扩大基础的总荷载G=G1+F钢管=1 154 kN。

经实测,省道公路的地面承载力为350 kPa,则扩大基础的承载力fbs=1.5×2.5×350=1 312.5 kN>G,满足要求。但地面基础总载荷已比较接近基础承载力,因此每个扩大基础安装前,应对地面承载进行实测。如地面承载力不满足350 kPa时,应对地面进行处理。

2.4 稳定性分析

盖梁支架的稳定性涉及的构件主要为钢管立柱和塔架钢管,另外还需要对支架的整体稳定性进行分析。由于工况3和工况4下盖梁支架的总体应力相比其他工况较大,因此可仅针对工况3和工况4下的计算结果进行分析。

2.4.1 钢管立柱

由2.2.1节可知,在工况4荷载作用下钢管立柱的最大反力为N=1 107.1 kN,无附加弯矩。根据《钢结构设计标准》GB 50017—2017中第7.2.1条,除可考虑屈服后强度的实腹式构件外,轴心受压构件的稳定性计算应符合式(6)要求:

(6)

式(6)中:屈服应力f=215 MPa,经计算可知钢管立柱稳定性满足规范要求。

2.4.2 塔架钢管

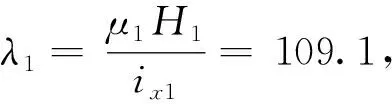

塔架钢管在工况3和工况4的内力分别如图11和图12所示。

图11 工况3下塔架钢管的内力图Fig.11 Internal force diagram of tower steel pipe under working condition 3

图12 工况4下塔架钢管的内力图Fig.12 Internal force diagram of tower steel pipe under working condition No.4

根据《钢结构设计标准》GB 50017—2017中第8.2.4条,当柱段中没有很大横向力或集中弯矩时,双向压弯圆管的整体稳定按式(7)计算:

(7)

式(7)中:

(8)

β=βxβy

(9)

(10)

(11)

(12)

(13)

根据上述公式,对工况3和工况4下4根塔架钢管的稳定性分别进行计算分析,发现均能满足式(7),即塔架钢管的稳定性也满足要求。

3 浇筑过程中盖梁支架的施工监控

盖梁浇筑过程中,需要同时对盖梁支架危险截面的应力、变形以及扩大基础的沉降进行综合监控,保证施工的质量和安全。

3.1 应力监控

监控点的应力数据是通过实时应变数据计算得到的。由于监控并非从支架“零应力”状态开始监测,实际监测初始状态为盖梁浇筑前,因此通过实测应变数据测得浇筑各阶段相对于盖梁浇筑前的应力增量。考虑到混凝土浇筑前(工况1),各应力监控点应力值不大,因此可根据各测点实测应变增量来估算当前实测应力。

根据有限元计算结果,主梁在钢管柱顶部位置可能出现应力超限情况,因此对该位置进行监测,测点共4个。此外,为监测盖梁不平衡浇筑时钢管柱的轴力变化,在钢管柱上也布置了4个监测点。图13给出了各个应变测点的具体布置位置。

图13 应变测点位置Fig.13 Location of strain measuring point

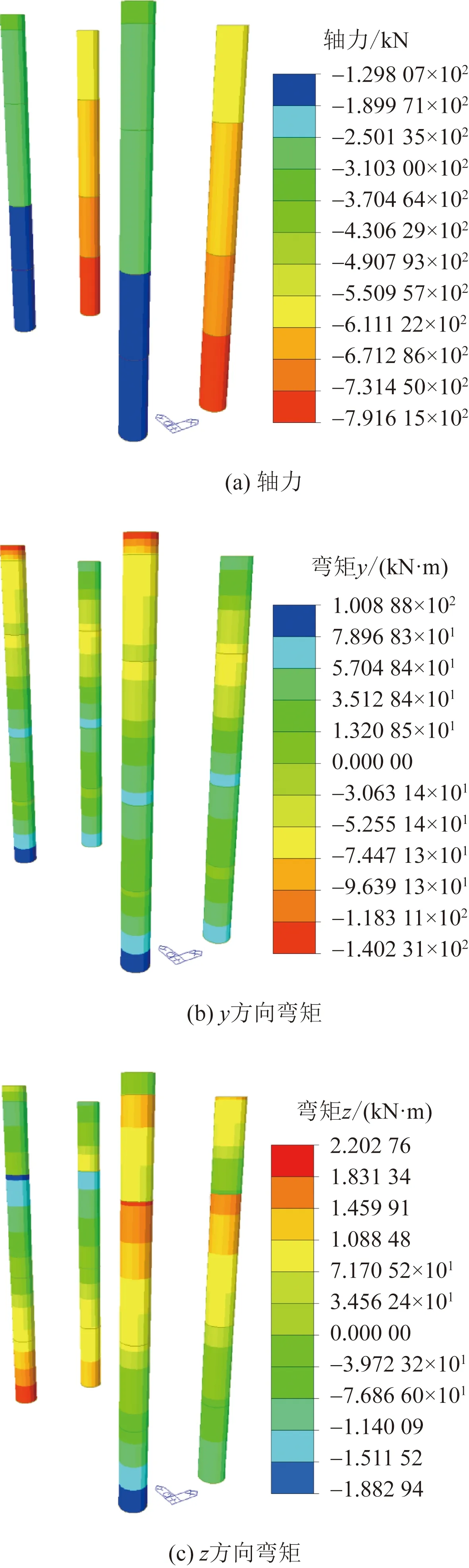

整个盖梁浇筑混凝土体积约为220 m3,共完成了24车混凝土浇筑,每辆车10 m3,浇筑过程中,通过对比实测的应力数据与有限元计算得到的结果,确保施工质量和安全。图14为各个测点应力的实时实测结果与有限元计算得到的理论结果。

图14 实测和理论应力对比Fig.14 Comparison of measured and theoretical stress

施工监控时,为了便于安装传感器,将传感器安装在主梁危险截面的顶面处。事实上,根据有限元计算,危险截面底面受压,应力值比同一横截面的顶面更大。根据平截面假设,盖梁浇筑后(工况3),计算得到的危险截面顶面和底面应力,以及根据顶面实测应力计算得到的危险截面底面实测应力如表2所示。

表2 浇筑后主梁危险截面底面实测应力估算Table 2 Estimation of the measured stress on the bottom of the dangerous section of the main girder after casting

结合图14和表2可以得出以下结论。

(1) 盖梁浇筑过程中,支架结构实测应力与理论计算应力基本一致且处于安全状态,监控点处应力并未超过材料强度设计值(主梁205 MPa,钢管柱215 MPa)。其中2号测点应力最大,顶面应力为89.3 MPa,底面应力为168.9 MPa,由此可算得最小应力富余量为36.1 MPa。

(2) 由于浇筑过程各阶段理论应力是根据混凝土浇筑量等比例计算的,实际浇筑混凝土在结构上的加载位置与理论计算不同,实测应力增量的变化并非等比例增加。

(3) 盖梁浇筑过程中,钢管柱并未出现拉应力。最小压应力为-10.7 MPa,出现在5号测点处。

(4) 盖梁浇筑过程中,主梁和钢管柱应力测点表现出不对称性,主梁右幅测点实测应力大于左幅测点,在较长时间内主梁测点应力从大到小依次为2点、3点、1点、4点。右侧钢管柱测点应力大于左侧钢管柱测点,浇筑前8车混凝土,钢管柱测点压应力从大到小依次为6点、7点、5点、8点,浇筑后续混凝土,钢管柱测点压应力从大到小依次为6点、5点、7点、8点。随着混凝土浇筑,6号钢管柱测点应力与7号钢管柱测点应力差值越来越大,浇筑完成时达到最大差值16.9 MPa。产生这种现象的原因可能是混凝土浇筑左右幅不平衡,也有可能是右侧地基(5号测点钢管柱地基)比左侧地基(8号测点钢管柱地基)软,导致荷载集中在右侧的6号钢管柱上。

为分析左右两幅应力不对称性出现的原因,现场在浇筑第20车混凝土后,选择在左幅浇筑1车混凝土,各测点监测数据并无太大变化,可以排除混凝土左右幅不平衡浇筑。因此可以推测左右两幅应力不对称性出现的原因是左右侧地基承载能力不同导致的。

3.2 位移监控

盖梁浇筑过程,基于数字图像相关法(digital image correlation, DIC)技术对施工过程进行位移监控。DIC技术是一种非接触式的位移场光学测量方法,通过拍摄物体产生某一区域变形前后的图像,基于相关系数等算法判断出区域中变形前每一个子区在变形后的位置,再结合迭代插值的算法即可得到物体某一区域较为准确的时域位移信息。

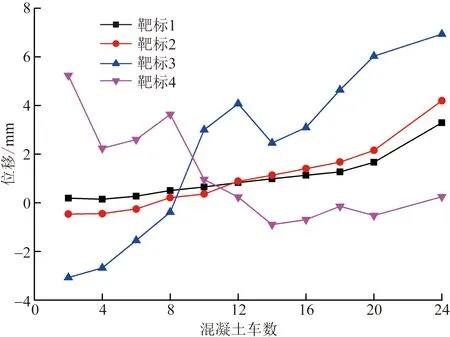

上述有限元计算结果表明,钢管柱1会出现最大支承力,为避免扩大基础1出现较大沉降造成支架变形过大引发安全问题,布置两个测点对其进行监测。另外,主梁端部在施工过程中下挠最大,变形过大将影响盖梁浇筑质量,因此布置两个测点对该点进行位移监控,位移靶标的位置如图15所示。

图15 位移靶标的位置Fig.15 Location of the target

以盖梁浇筑前的状态为初始状态,正值为下沉,负值为上抬,靶标的位移监测数据如图16所示。监测结果显示,盖梁浇筑全过程中主梁端部变形和外侧钢管柱沉降在安全范围内,其中3号靶标出现最大下沉值6.9 mm和最大上抬值3.1 mm。

图16 测点的位移监测数据Fig.16 Displacement of target

4 结论

针对某高速公路中央墩大悬臂盖梁支架施工监控,基于有限元模型分析了支架的强度和稳定性,并在现场施工过程中实时对比了危险截面测点应力实测结果和理论计算结果,监控了支架关键靶点的位移。由此给出了一套较为完整有效的施工监控方案,确保了施工的安全和质量。具体结论如下。

(1)有限元分析结果显示主梁和斜拉钢带联接器存在应力超限区域,采用长度1.5 m、厚度20 mm钢板对主梁上下翼板贴板进行了局部加强,在联接器中加入直径0.13 m的垫片或螺母直径增加至0.13 m减少局部应力集中。

(2)施工现场的应力监控过程中发现主梁和钢管柱右幅测点应力大于左幅测点,最大差值为16.9 MPa,其原因是左右侧地基承载能力不同导致的。

(3)应力和位移监控结果均显示盖梁浇筑过程中,支架结构安全。其中支架最小应力富余为36.1 MPa,出现在主梁2号应力测点处;最大下沉值和最大上抬值分别为6.9 mm和3.1 mm,出现在主梁3号位移靶标处。