高硝母液循环利用技术研究与应用

2021-11-22赵营峰陈留平

赵营峰,陈留平

(中盐金坛盐化有限责任公司,江苏 常州 213200)

随着离子膜制碱技术的普及,液体盐纯度对离子膜制碱的制约越来越突出,液体盐中硫酸根的富集是目前影响离子膜制碱经济效益的重要因素。硫酸根的带入主要原因是生产原料含硫酸根及电解脱氯添加还原剂亚硫酸钠,产生硫酸根。

1 硫酸根对离子膜制碱的影响

(1)硫酸根离子在阳极放电释放出氧气,降低阳极电流效率和氯气纯度。

(2)与其他物质形成三聚盐对离子膜的使用寿命造成影响。

(3)硫酸根离子偏高,影响液体盐中氯化钠含量,当硫酸根含量过高时,会导致系统中大量盐结晶,致使管道或泵的叶轮堵塞。

2 液体盐工艺除硫酸根方法

(1)化学沉淀法。包括添加氯化钡法、添加氯化钙法、添加碳酸钡法。

(2)离子交换法。包括NDS 法、RNDS 法、DSR 法及其他离子交换方法。

(3)膜法及冷冻法。膜法脱硝优势明显,碱业应用普遍,所产出的低硝水硫酸根含量低,不带入其他化学杂质,且运行费用、投资成本均较低;但产出的高硝水无应用价值。一般冷冻成十水硝以减少对环境的污染,但十水硝不是最终产品,对环境仍有影响。

3 工艺选择

3.1 传统工艺

(1)盐行业的多效蒸发盐硝联产,制得的硫酸钠的纯度相对较低。

(2)纳滤脱硫,产生约15%的高含量硫酸钠卤水无好的去向。

3.2 工艺特点

(1)单独使用热法脱硫制得的硫酸钠纯度低,在98%~99%之间波动,无水硫酸钠纯度只能满足 GB/T 6009-2014 中的Ⅱ类合格品标准[1]。

(2)单独使用冷法制得十水硝不是最终产品,无市场价值,存在环保负担。

(3)单独膜法脱硝,产出的高硝水利用价值不高,没有好的去向。

(4)单独化学方法脱硫,费用太高,且盐泥对环境影响较大。

4 项目工艺

项目采用冷冻+热熔蒸发提硝工艺,不但可以处理自身产出的高硝水,还可回收氯碱产生的固废十水硝,制得液体盐和高品无水硝,达到了零排放。

4.1 概述

高硝母液“四级冷冻+MVR热融蒸发”技术,解决了高硝水及十水硝废固、废液排放对环境的污染问题,且核心设备实现国产化。

4.2 技术路线

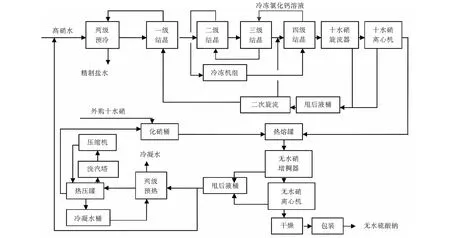

纳滤高硝水两级预冷后进入一、二、三、四级冷冻结晶器,由四级冷冻结晶器出来的十水硝浆进入旋流器/离心机增稠脱水,脱水后的十水硝进入热熔罐加热溶解,再泵入无水硝增稠器/离心机增稠脱水后干燥、包装制得无水硝。

十水硝旋流器上层清液和离心机的甩后液进入甩后液桶,经二次旋流后上清液与一级冷冻结晶器、两级预冷换热后至液体盐车间,作为精制液体盐。

无水硝增稠器和离心机分离后的清液少部分回一级预冷器,进入系统,另一部分经两级预热器进入MVR热压罐,经过蒸发结晶后的硝浆与外购十水硝一起进入化硝桶溶解,化硝桶出来的硝浆泵入热熔罐进行加热溶解。工艺流程见图1。

图1 高硝母液循环利用工艺简图Fig.1 Schematic diagream of high nitrate mother liquor recycling process

4.3 具体研究内容

4.3.1 工艺原理

利用NaCl-Na2SO4-H2O三元体系中NaCl和Na2SO4溶液在温度升降过程中溶解度存在明显差异来分离盐硝。高温下NaCl的溶解度大,Na2SO4的溶解度小;低温下NaCl的溶解度小,Na2SO4的溶解度大。即低温析盐,高温析硝的原理。

4.3.2 工艺研究

(1)冷冻。

料液由15.9 ℃降至-6 ℃,经4级冷冻制得十水硝。根据市场调研分析,快速降温可达到减少工艺流程的目的,如扬农、理文等氯碱厂;但运行时间较短,每8 h需过水一次,且设备需一开一备,采用四级预冷可解决频繁过水问题。

(2)蒸发。

机械压缩蒸发(Mechanical Vapor Recompression,简称:MVR)是指利用蒸汽压缩机实现对二次蒸汽的压缩,经压缩后的二次蒸汽压力和温度升高,二次蒸汽的热焓也相应增加,原本要废弃的二次蒸汽作为热源得到了再利用,热能的利用效率得到有效提高[2]。在此,借助压缩机的运转做功,达到回收低温热源制取高温热源的作用和目的。该法较多效蒸发节能30%左右。

4.3.3 硝产品pH值调节

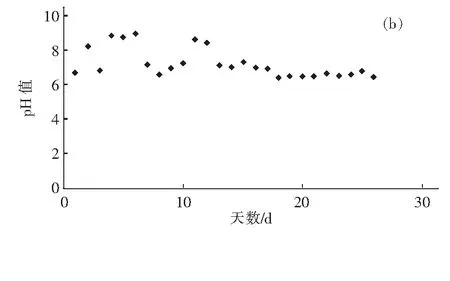

高品硝对pH值有限定,要求6.5~8.5。由图2(a)可知,刚生产时,样品pH值均匀分布在9.3这一直线的两侧,均值为9.26,离预期的6.5~8.5还有一定的距离。为了更好的控制无水硫酸钠产品的pH值,对进料进行了改造。在原料进料管上安装了pH计自动调节装置。从图2(b)可知,前13 d pH值在6.5~9.0之间波动,且无规律可循。从第14 d开始,pH值在6.2~7.2之间,且比较平稳。

图2 无水硫酸钠产品改造前后pH值变化曲线图Fig.2 pH value change curve of anhydrous sodium sulfate product before and after transfomation

4.3.4 生产节能降耗优化

提硝车间冷冻结晶工段,按200万t/a的精制液体盐而设计,因液体盐产能转移至中盐镇江,金东高硝水只有设计值的60% 。外购十水硝因市场变化低于设计值。装置处于低负荷低产量,但能耗未成比例下降,吨产品运行费用偏高。

针对提硝车间原料短缺,提出了间歇生产方案。低负荷连续生产改为满负荷间隙生产,提硝车间开6 d停4 d,一个周期为10 d。停4 d需3 600 m3储存能力,新增储桶储量2 400 m3。合理调配原料生产节约了能源,提高了生产效益。

4.3.5 刷罐优化

在制取硫酸钠过程中,冷冻制取芒硝过程对整个生产过程起着很重要的作用。如果过程控制不理想,会经常形成换热管传热面结垢,造成物料与能量的浪费[3]。

(1)传统刷罐。

传统的十水硫酸钠结晶器冷冻室刷罐是将冷冻结晶器内部母液完全排空,再引入热水自冷冻室管程进行刷罐,从而达到对冷冻换热器管壁结晶造成堵管的十水硝进行清理目的。易造成高浓度母液流失并形成大量含硫酸根废水;同时,低温母液的排放会使冷量流失,加大了冷冻盐水机组的工作负荷,增加电耗。

(2)快速刷罐。

快速清理十水硫酸钠结晶器冷冻室的刷罐装置的技术。排空冷冻室壳程内的冷媒后,向冷冻室壳程通入热水,对管程母液进行循环加热以使结垢堵管的十水硝溶解。热水循环一定时间后,壳程内热水自排空,再重新泵入冷媒恢复生产。该技术将管程刷罐改为壳程刷罐,避免母液和冷量流失,缩短了刷罐时间。

5 技术创新之处

(1)采用四级逐级制冷工艺,避免了温度急剧变化引起的细晶,有效避免堵管;同时解决了热法盐硝联产工艺硫酸钠含量低于99%的难题;无水硫酸钠产品达到99.6%以上,符合国标GB/T6009-2014《工业无水硫酸钠》Ⅰ类一等品标准。

(2)采用二次蒸汽机械再压缩技术,相对于二效、三效等多效蒸发,其节能效果节省30%,是一种新型节能的首选工艺,值得推广。

(3)产品无水硫酸钠的pH值更加稳定在6.2~7.2之间,确保了产品呈中性,为制备高品质无水硫酸钠产品或优等品提供了可能。

(4)高硝母液由低流量连续式改为满负荷间歇式运行后,无水硫酸钠单位产品电耗由668.47 kWh/t降至414.03 kW·h/t,电耗降低了38% ,达到了节能目的。

(5)申请并授权了一种用于快速清理十水硫酸钠结晶器冷冻室的刷罐装置(ZL202020476487.1),能减少物料和冷量损失,提高刷罐工作效率。

6 实施效果

该装置2020年共回收利用了36.5万m3高硝水和4.2万t十水硝,无水硫酸钠产品优于国标GB/T6009―2014《工业无水硫酸钠》Ⅰ类一等品标准,避免了其对环境的潜在影响,节约了存放废液、废渣的土地资源。该项目的实施,很好地贯彻和体现了循环经济理念,对推动循环经济、生态盐业建设具有现实意义。