温度和激发剂浓度对碱激发矿渣净浆流变特性的影响

2021-11-20唐建辉温东辉

陶 俊,唐建辉,李 平,白 银,刘 健,温东辉

(1.河海大学土木与交通学院,南京 210098;2.南京水利科学研究院,南京 210029; 3.中国电建市政建设集团有限公司,天津 300384)

0 引 言

矿渣是高炉炼铁过程中的副产品,具有潜在活性。将矿渣磨细成粉与碱性溶液混合,可快速激发矿渣活性,形成碱激发矿渣基的胶凝材料。碱激发矿渣因具有凝结速度快、耐腐蚀、抗渗性好等一系列优点,受到了越来越广泛的研究[1-3]。

现有研究多关注于碱激发矿渣材料的力学特性及活性激发机理[4-6],而较少关注其流变性能。掌握不同时期碱激发矿渣的流变特性,对于合理安排工程(灌浆)施工步骤具有重要的指导意义。在碱激发材料的流变性能研究中,Puertas等[7]利用NaOH和水玻璃作为碱性激发剂,研究了激发剂性质和浓度对碱激发矿渣黏度、剪切应力-剪切速率关系以及塌落度的影响。Yang等[8]采用黏度计测试了碱活化粉煤灰-矿渣试样在初始阶段的流变参数特征。杨长辉等[9]测试了掺有氧化石墨烯的新拌碱矿渣胶结材浆体的剪切应力,分析了氧化石墨烯对碱矿渣胶结材浆体流变性能的影响。相继春等[10]为解决碱胶凝材料反应过快的问题,研究了不同石灰石粉掺量下对固体水玻璃和液体水玻璃激发矿渣-粉煤灰胶凝材料流变特性的影响。殷素红等[11]测试了不同剪切速率下碱激发粉煤灰-矿渣灌浆材料的剪切应力,探讨了硅酸钠溶液模数、固含量和矿渣掺量对灌浆材料屈服应力和塑性黏度的影响。上述研究从激发剂类型以及掺量角度分析了特定时间内的碱激发矿渣的流变特性。

事实上,碱激发矿渣净浆的流变特征,如屈服应力、表观黏度等,是随时间不断变化的。现有的研究大多只关注浆体初始阶段的流变参数,不能全面认识碱激发材料的流变过程。此外,环境温度的变化也是影响碱激发流变性能的一个重要因素。基于目前研究存在的不足,本文以S95矿渣为激发组分,采用NaOH为碱性激发剂,通过设置三种激发剂浓度(1 mol/L、2 mol/L和3 mol/L)和三种环境温度(20 ℃、30 ℃和40 ℃),探究了激发剂浓度和环境温度对碱激发矿渣净浆在凝结硬化过程中的屈服应力和表观黏度的影响。研究成果对于实际工程(注浆、修补等)具有指导意义。

1 实 验

1.1 试验材料

所用矿渣为S95粒化高炉矿渣,具体成分如表1所示。试验用碱激发剂为上海久亿化学试剂有限公司制造的NaOH,NaOH含量不少于96%(质量分数)。试验共配置三种浓度的NaOH激发剂溶液1 mol/L、2 mol/L、3 mol/L。

表1 矿渣主要化学成分Table 1 Main chemical composition of slag

1.2 试验方法

图1 试验测试装置Fig.1 Experimental test apparatus

首先制备碱激发矿渣净浆试样,试验采用激发剂溶液与矿渣的质量比为0.35。将矿渣与激发剂溶液在搅拌器中充分搅拌,搅拌后将矿渣浆体倒入玻璃杯中,玻璃杯放在振动台上震荡25次,确保试样均匀。然后将制备好的试样放入恒温水浴槽中,根据试验工况,水浴槽的温度设置为20 ℃、30 ℃、40 ℃。最后在静置1 min后启动流变仪,进行流变测试。试验装置如图1所示。

试验用流变仪为博勒飞RST-SST流变仪,通过设置不同的控制程序调控桨式转子的剪切率,可分别测试试样的屈服应力、表观黏度。为了讨论碱激发矿渣净浆在凝结硬化过程中流变性的演化规律,需严格控制流变仪的初始测量时间,考虑试样制备过程,开始进行流变测试的时间为矿渣净浆制备后7 min。

屈服应力测试:控制剪切率在10 s内从0 s-1增加到5 s-1,每秒测试一次,共10个测试点,然后剪切速率减小为0,并保持50 s,循环上述测试程序,重复上述试验180 min或者达到流变仪扭矩80 mN·m时停止测试,测试程序如图2所示。

表观黏度测试:由于长时间高剪切速率会极大程度的破坏浆体剪切面的絮凝结构,影响试验的测定,因此采用低转速模式测量水化过程中的黏度变化。通过多组试验测试,发现控制剪切速率恒定为0.01 s-1,可以获得较好的表观黏度随时间变化曲线,测试程序如图3所示,重复上述一直到120 min或者达到流变仪扭矩80 mN·m时停止测试。

图2 屈服应力测试程序Fig.2 Yield stress test program

图3 表观黏度测试程序Fig.3 Apparent viscosity test procedure

2 结果与讨论

2.1 流体模型

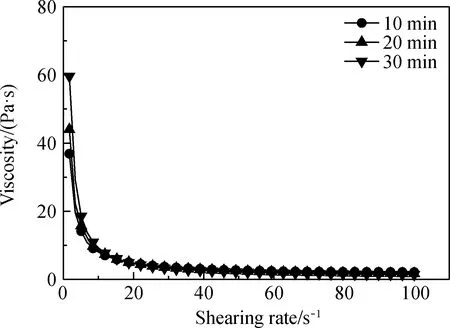

黏度表征的是流体抵抗形变的程度,是流体重要的流变特性参数。按照黏度是否与测量时的剪切速率有关,可以将流体分为牛顿流体和非牛顿流体。随剪切速率的变化,黏度恒定不变的流体称为牛顿流体,黏度随剪切速率的改变而发生变化的流体称为非牛顿流体[12]。图4为激发剂浓度2 mol/L、温度30 ℃条件下碱激发矿渣净浆黏度随剪切速率变化曲线。从图中可以看出随着转子的持续加速转动,碱激发矿渣净浆黏度值开始下降,且下降速度越来越慢并趋近于稳定,说明用NaOH激发的矿渣浆体为非牛顿体。但在不同时刻,相同剪切速率下碱激发矿渣净浆黏度值存在差异。例如剪切速率为1.7 s-1时,10 min时的黏度为36.9 Pa·s,20 min为44.0 Pa·s,30 min为59.6 Pa·s,可以看出黏度值随时间的增长而增加。这是因为随着时间的增加,矿渣净浆内的水化产物逐渐增多,相应的矿渣净浆抵抗形变的能力增加。

图4 激发剂浓度2 mol/L、温度30 ℃条件下碱激发 矿渣净浆黏度随剪切速率变化曲线Fig.4 Curves of viscosity of alkali activated slag paste with shear rate under the condition of activator concentration of 2 mol/L and temperature of 30 ℃

图5 激发剂浓度2 mol/L、温度30 ℃条件下碱激发 矿渣净浆剪切应力随剪切速率变化曲线Fig.5 Curves of shear stress of alkaline activated slag paste with shear rate under the condition of activator concentration of 2 mol/L and temperature of 30 ℃

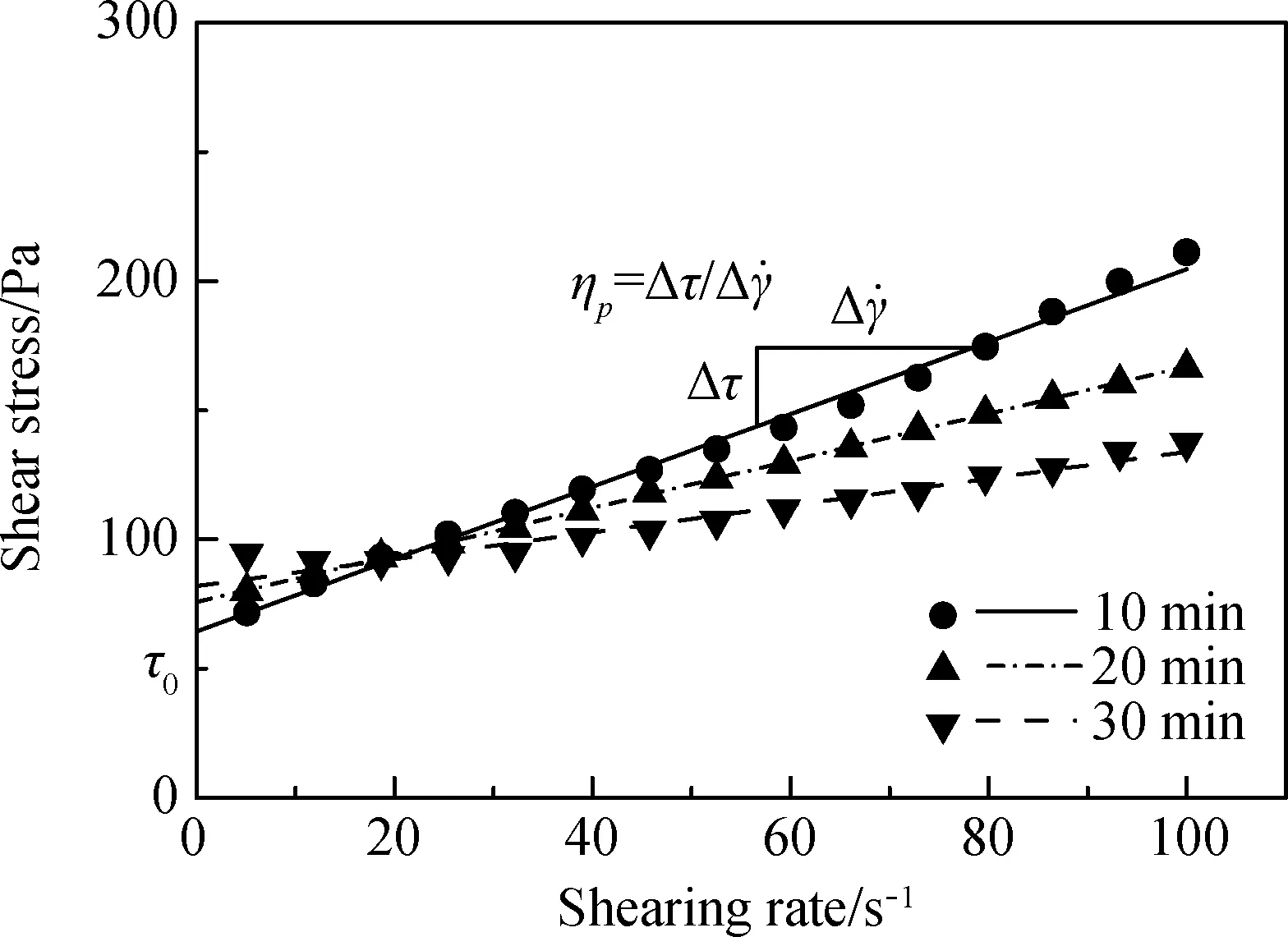

图5为2 mol/L、30 ℃条件下碱激发矿渣剪切应力随剪切速率变化曲线图,可以观察到碱激发矿渣净浆的剪切应力随着剪切速率的增加而增加,并且两者呈线性相关。剪切应力与剪切速率符合Bingham流体模型,Bingham模型表达式如公式(1)所示。

(1)

图5中碱激发矿渣净浆测试10 min时的屈服应力值64.4 Pa;20 min时的屈服应力值75.7 Pa;30 min时的屈服应力值81.9 Pa。随着时间的增加屈服应力值增大,原因是碱激发矿渣体系中形成的水化产物的数量增多,C-S-H凝胶聚合形成了更多的絮凝结构。

2.2 屈服应力

按屈服应力测试程序测得剪切应力随剪切速率变化曲线,根据2.1节中的Bingham模型,可以得到碱激发矿渣净浆不同时刻屈服应力值的大小。

图6 碱激发矿渣净浆在激发剂浓度2 mol/L、30 ℃ 条件下的屈服应力时变曲线Fig.6 Time-varying curve of alkali activated slag paste yield stress at the activator concentration of 2 mol/L and 30 ℃

以激发剂浓度2 mol/L、温度30 ℃条件下的矿渣净浆试样屈服应力时变曲线为例,说明屈服应力的时变过程,如图6所示,可以发现整个凝结硬化时间内碱激发矿渣净浆的屈服应力可分为下降段、平稳段、缓升段和陡升段四个阶段。

在测试的前8 min内,屈服应力随时间的延长呈现出缓慢下降的特征,这是初始的碱激发矿渣浆体结构在流变仪转子的转动下逐渐破坏产生的。在平稳段,即8~23 min内,屈服应力变化幅值较小,最大屈服应力与最小屈服应力差值小于20%,此阶段处于矿渣颗粒的水化初期,矿渣颗粒表面的Si—O键与Ca—O键在OH-的作用下开始缓慢断裂,水化产物生成量少。在平稳阶段结束后,屈服应力开始缓慢上升。将达到2倍平稳期时的屈服应力作为缓升段的界限,即23~38 min内,矿渣净浆里已经有相当数量的Si—O键与Ca—O键发生断裂,水化产物也在逐渐生成,矿渣颗粒间因此产生了连接,导致了屈服应力的上升。在之后的时间(38 min以后)矿渣净浆进入陡升段,屈服应力开始加速增长,矿渣水化程度加快。水化产物(如水化硅酸钙、C-S-H凝胶等)与矿渣颗粒之间更紧密的连接,净浆内部形成更致密的基体,从而增大了屈服应力[13-14]。

图7为不同激发剂浓度和温度条件下碱激发矿渣净浆屈服应力实测对比图。可以观察到,在相同的激发剂浓度下,越高的温度条件会加速矿渣净浆屈服应力的发展。以图7(a)为例,在NaOH溶液浓度1 mol/L的条件下,30 ℃和40 ℃环境温度的矿渣净浆屈服应力达到600 Pa的时间分别是101 min和69 min,但20 ℃的环境温度的矿渣净浆屈服应力仅达到145 Pa。这是因为较低的温度下矿渣净浆中OH-的扩散速率较慢,矿渣颗粒的水化程度也慢,没有足够多的水化产物连接矿渣颗粒,导致屈服应力的发展缓慢。而在相同的温度条件下,增加激发剂溶液浓度会加快矿渣净浆屈服应力的增长。比如20 ℃温度下,2 mol/L和3 mol/L的矿渣净浆屈服应力达到600 Pa的时间分别是152 min和82 min。温度的提高会加快溶液中OH-的移动速度,增强与矿渣颗粒的碰撞能力,也就会破坏更多Ca—O和Si—O键,生成更多的水化产物。

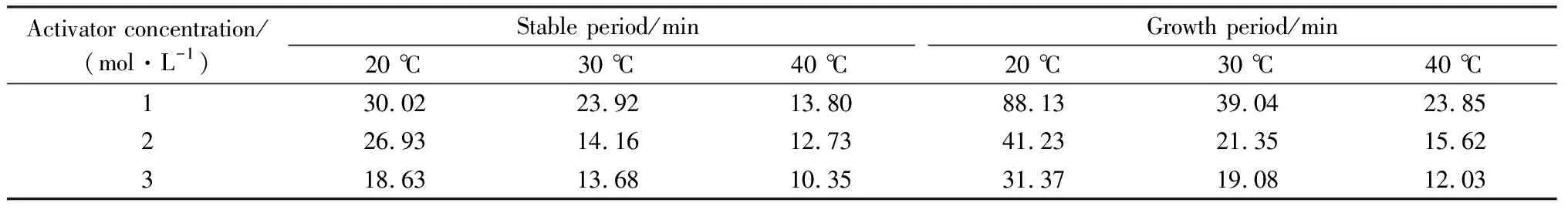

为进一步定量分析激发剂浓度和温度对矿渣净浆屈服应力的影响,将开始测试至屈服应力平稳段结束的时间称为平稳期时间,将缓升段开始至屈服应力达到600 Pa的时间成为增长期时间。初始屈服应力下降段是由于流变仪转子对碱激发矿渣浆体的缓慢剪切而产生的,该阶段矿渣净浆的屈服应力理论上与平稳段一致,因此可将下降段与平稳段统称为平稳期。试样在屈服应力达到600 Pa时部分试样凝固并在转子作用下与周围出现脱粘破坏,后面的测试数据有误差,因此以600 Pa所对应时间作为增长期的结束时间。屈服应力平稳期与增长期测试时长如表2所示,可以发现屈服应力平稳期时间、增长期时间均随温度的增高而减少,随激发剂浓度的增大而减少。但进一步的观察发现,在40 ℃时,激发剂浓度在2 mol/L与3 mol/L下的矿渣净浆屈服应力平稳期时长与增长期时长极为接近,这说明矿渣的水化程度大体一致,增大激发剂浓度不能明显的影响屈服应力的增长。

图7 不同激发剂浓度和温度条件下屈服应力实测对比Fig.7 Comparison of yield stress measured at different activator concentrations and temperatures

表2 屈服应力平稳期与增长期测试时长Table 2 Testing duration of yield stress in stable period and growth period

2.3 表观黏度

2.3.1 表观黏度测试分析

图8 碱激发矿渣净浆在激发剂浓度2 mol/L、 30 ℃条件下表观黏度时变曲线Fig.8 Time-varying curve of apparent viscosity of alkali activated slag paste at the activator concentration of 2 mol/L and 30 ℃

表观黏度是一个物理概念,是指在一定速度梯度下,用相应的剪切应力除以剪切速率所得的商。图8为碱激发矿渣净浆在激发剂浓度2 mol/L、30 ℃条件下表观黏度时变曲线,可以发现与屈服应力时变曲线相似,表观黏度时变曲线可划分为初升、下降、平稳、缓升和陡升五个阶段。

在测试的前1 min内,表观黏度随时间的增加呈现短暂上升的特征这是流变仪转子开始转动并逐渐克服浆液的初始屈服应力所致。在测试的1~6 min内,表观黏度随时间的延长又缓缓下降。在低剪切速率下浆体结构破坏需要较高的起始剪切应力,随着结构的破坏浆体提供阻力较小,宏观上黏度则相应的降低。在平稳段,即6~14.16 min内,表观黏度变化幅值较小,最大黏度与最小黏度差值小于20%。在平稳阶段结束后,即14.16~20.06 min内,表观黏度开始缓慢上升。将达到2倍平稳期时的表观黏度作为缓升段的上限。在之后的时间(20.16 min以后)矿渣净浆进入陡升段,表观黏度开始加速增长。

取初升、下降、平稳三个阶段为表观黏度时变曲线的平稳期(初升段与下降段是流变仪转子转动所致,与流变仪转子启动的时间有关,实际中并不存在),取缓升、陡升两个阶段为表观黏度时变曲线的增长期,不同试样平稳期与增长期时间如表3所示。同样可以发现表观黏度平稳期时间和增长期时间均随激发剂浓度和温度的提高而减少,这与屈服应力的发展规律一致。

表3 表观黏度平稳期与增长期测试时长Table 3 Testing duration of apparent viscosity in stable period and growth period

2.3.2 表观黏度时变模型

为更好地研究碱激发矿渣净浆的时变模型,对平稳段及以后数据进行分析,发现不同激发剂浓度和温度条件下碱激发矿渣的表观黏度时变曲线可以通过式(2)表达。

η=η0+e-btn

(2)

式中:η0表示碱激发矿渣净浆的初始表观黏度值;t表示时间;b、n是与温度和激发剂浓度相关的参数。

如表4所示,将不同激发剂浓度和温度条件下矿渣净浆表观黏度时变模型汇总,可以发现拟合结果与实测曲线R2值最小为0.985,接近于1,拟合较好。

表4 表观黏度时变模型Table 4 Time-varying model of apparent viscosity

图9为9种碱激发矿渣净浆试样表观黏度时变模型与实测数据对比,表观黏度模型与实测表观黏度曲线几乎一致。以图9(a)为例,在NaOH溶液浓度1 mol/L的条件下,20 ℃、30 ℃和40 ℃环境温度的矿渣净浆屈服应力达到60 kPa·s的时间分别是120 min、63 min和38 min。这是因为较低的温度下矿渣净浆中OH-的扩散速率较慢,矿渣颗粒的水化程度也慢,没有足够多的水化产物连接矿渣颗粒,导致表观黏度的发展缓慢。而在相同的温度条件下,增加激发剂溶液浓度会加快矿渣净浆表观黏度的增长。如20 ℃温度下,1 mol/L、2 mol/L和3 mol/L的矿渣净浆表观黏度达到60 kPa·s的时间分别是120 min、68 min和50 min。温度的提高会加快溶液中OH-的移动速度,增强与矿渣颗粒的碰撞能力,生成更多的水化产物。

图9 表观黏度时变模型与实测数据对比Fig.9 Comparison between time-varying model of apparent viscosity and measured data

将不同激发剂浓度和温度下的表观黏度时变模型参数绘制如图10所示的曲线。可以明显看到,总体上初始表观黏度η0,参数b与n都随激发剂浓度及温度的增大呈线性增长。原因是温度的提高使得矿渣颗粒的水化反应速率加快,反应物的生成速度也变快,矿渣颗粒间更容易产生絮凝结构,从而增大了表观黏度。但在40 ℃温度下(图10(a)),3 mol/L的NaOH浓度下的初始表观黏度η0较2 mol/L值低,也即是初始表观黏度η0随激发剂浓度的增长趋势受到了限制。这可能是在较高的温度下,激发剂浓度达到一定数值后对矿渣颗粒的初始水化过程影响有限,相反可能会因矿渣颗粒的迅速水化进而在颗粒表面形成致密的水化产物,影响后期的进一步反应[15]。

图10 表观黏度时变模型参数随激发剂浓度和温度变化Fig.10 Time-varying model parameters of apparent viscosity vary with activator concentration and temperature

3 结 论

(1)以NaOH为激发剂的矿渣净浆表观黏度随着剪切速率的增大而降低,表现出非牛顿体流体特性,屈服应力的发展符合Bingham流体模型。

(2)激发剂浓度和温度越高,碱激发矿渣净浆的屈服应力发展越快,并且屈服应力平稳期和增长期时长均随激发剂浓度和的提高而缩短。

(3)碱激发矿渣净浆的表观黏度时变曲线符合幂函数变化特征,其时变模型可通过η=η0+e-btn表示,且初始表观黏度η0、b、n值均随温度和激发剂浓度的提高而提高。