内阻不平衡对铅酸蓄电池组温度场影响研究

2021-11-20骆志坚林华城张大兴卢山峰张翠丽

骆志坚,林华城,张大兴,卢山峰,张翠丽

(1.广东电网有限责任公司河源供电局,广东河源 517000;2.广东电网有限责任公司惠州供电局,广东惠州 516000)

阀控式铅酸蓄电池因其容量大、维护量小的优势在变电站直流系统、配电通信网络如台区识别等领域得到了广泛应用[1-3]。铅酸蓄电池组是极为可靠的直流电源,通常作为常规电源失效的后备电源。若蓄电池组出现开路等故障状态,极易发生保护拒动等威胁系统运行安全的故障,因此需要特别关注蓄电池组的运维管理。

阀控式铅酸蓄电池的内阻由极化电阻及欧姆电阻组成,欧姆电阻主要构成是蓄电池中的极板、极柱及电解液等部分的电阻,而极化电阻是电池中所存在的浓度差异及发生的化学反应所产生的电阻。内阻大小是判断铅酸蓄电池老化的重要指标,蓄电池老化往往会伴随着其内阻的上升。而温度是影响阀控式铅酸蓄电池性能的重要参数,阀控式铅酸蓄电池会在充放电过程中产生较多热量,直接导致温度上升,进而加速电池内部水分解,产生大量气体[4]。依据目前的研究可知,铅酸蓄电池在基准温度(25 ℃)的基础上升10 ℃,其寿命会缩短为原本的一半,因此需要特别关注蓄电池组的温度分布及其影响因素。

目前,国内外针对阀控式铅酸蓄电池内阻均已开展了大量研究。文献[5]构建了阀控式铅酸蓄电池内阻预测模型,实现了基于内阻预测值及变化率判断蓄电池组故障情况。文献[6]研究了蓄电池内阻的测试方法并进行了对比。文献[7]探讨了蓄电池内阻实现在线监测的原理及方法。通过以上研究,进一步加深了对蓄电池内阻的了解,但仍较少着力于探索蓄电池内阻大小对其温度分布的影响,因此本文将针对这一问题展开研究。本文测量了阀控式铅酸蓄电池组的内阻,结合测量数据,在COMSOL Multiphysics 软件搭建了阀控式铅酸蓄电池组的三维仿真模型,分析了内阻对蓄电池温度分布的影响。同时,基于红外成像仪,采集了蓄电池组实际的温度分布,并与仿真结果进行了对比分析。

1 阀控式铅酸蓄电池内阻测量

为了收集蓄电池的内阻数据,本文搭建了蓄电池组测试平台,该电池组由6×4 共24 个单体电池构成,并连接于外部的电池充放电控制装置,该电池组的容量为300 Ah,为了更好地分析经长时间运行后的电池内阻分布情况,其服役时长已超过5 年。首先对蓄电池进行了均衡充电,以消除其电压不均衡现象。采用日置3550 型号的蓄电池内阻测量仪对整组蓄电池组进行内阻测量,其结果如图1 所示。

图1 阀控式铅酸蓄电池组内阻测量数据

由图1 可知,阀控式铅酸蓄电池组内阻整体较为均匀,主要分布在0.35 mΩ 左右,但第12、13、16 和20 号电池内阻却与整体分布出现较大的差异,特别是第16 号电池,其内阻达到了1.08 mΩ,是大部分单体蓄电池内阻的3 倍。在对蓄电池组进行内阻测试前,已通过0.1I10的电流对整组蓄电池组进行充电,以恢复蓄电池中的活性物质,排除了电池自放电的影响。对于蓄电池组而言,其内阻会受到内部构成、装配工艺、添加剂等多种因素的影响。经长时间运行后的蓄电池组,内部的汇流排和正负极板会因硫酸腐蚀而内阻增加,同时可能会出现失水情况,导致内阻进一步增加。对于各个单体电池而言,内阻的各项影响因素作用的程度不尽相同,个别电池中的缺陷因运行时间而暴露,导致出现内阻较大的现象。

2 阀控式铅酸蓄电池组仿真模型

根据铅酸蓄电池的构成及特点,在COSMOL Mutliphysics中建立了单体蓄电池模型,如图2 所示。该模型包括了极柱、汇流排、正负极板、外壳和隔板六个部分。其中有8个正极板,9个负极板,极板模型大小为100 mm×2.5 mm×250 mm。其xyz方向如图2标识。

图2 单体阀控式铅酸蓄电池模型

阀控式铅酸蓄电池组正极板的活性物质为二氧化铅,负极板的活性物质为绒状铅,电解液为硫酸溶液,隔板为玻璃纤维棉,电池外壳及盖采用ABS 合成树脂。按照对应材料的特性参数对模型进行了设置。

正极板上的活性物质会与硫酸溶液发生氧化还原反应,将电池的化学能转换为电能。其正极板处所发生的反应如式(1)所示。该反应会消耗溶液中的水,导致硫酸浓度升高,最终引起正极板腐蚀,所以电池正极板的腐蚀程度往往会高于负极板。极板腐蚀会使蓄电池的金属通道减少,导致金属电阻增大,最终导致蓄电池内阻增大[8]。因此,对于阀控式铅酸蓄电池的内阻变化是通过调整正极板的电导率实现的。

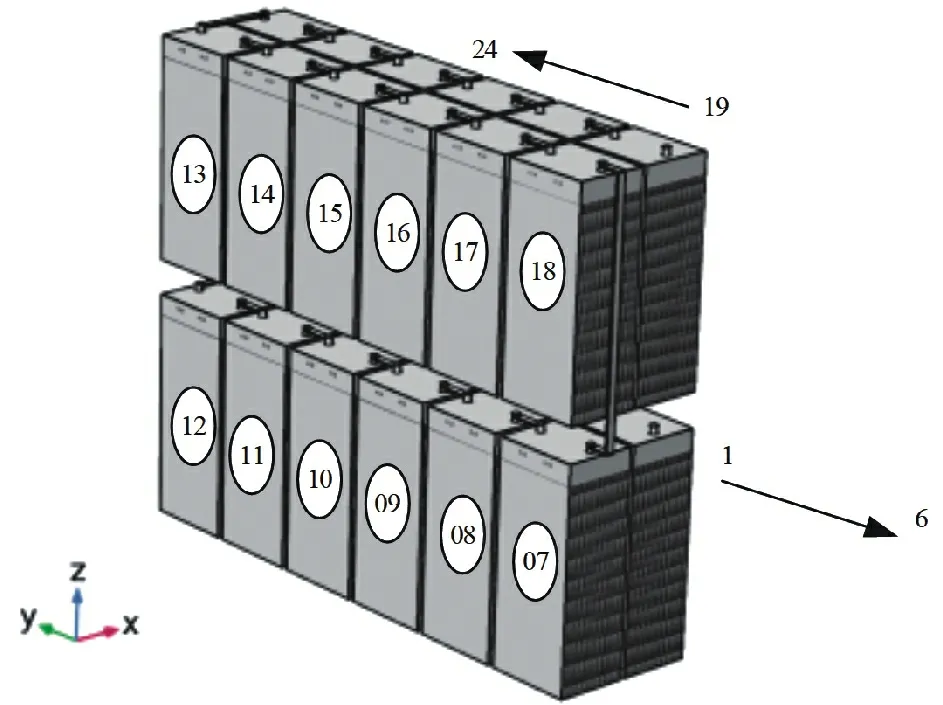

依据前文所提到的试验平台,搭建了与其相同的三维蓄电池组仿真模型,其编号和模型如图3 所示。

图3 蓄电池组三维仿真模型

3 内阻对蓄电池组温度分布的影响

环境温度直接影响着铅酸电池的工况及使用寿命,因此在蓄电池组运行时会通过温控措施将温度控制在25 ℃左右。但出现常规电源失电时,蓄电池组将作为唯一的直流电源供电,放电过程会产生大量的热,温控措施失效导致蓄电池无法散热。在这一运行工况下,内阻将显著影响蓄电池温度,因此本文所进行的内阻对蓄电池组温度分布的影响研究是在这一前提下展开。

3.1 热老化导致蓄电池组内阻不平衡

蓄电池组在正常运行工况中温度并不统一,在无温控措施情况下会因温度差异而出现蓄电池组内阻不平衡的情况。

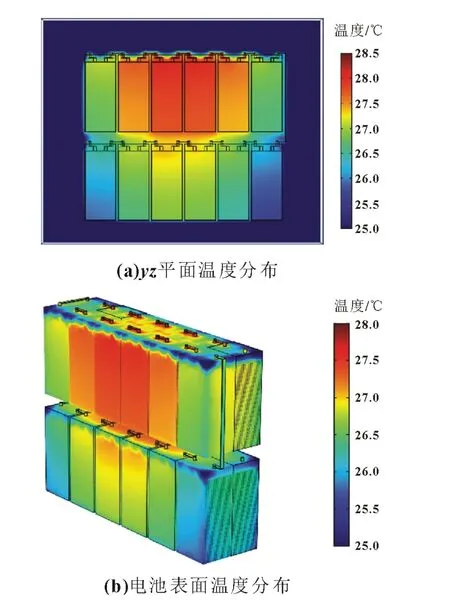

整组铅酸蓄电池的内阻都设置为0.35 mΩ,研究了此时的温度分布情况,如图4 所示。

图4 均匀内阻的阀控式铅酸蓄电池组温度分布

当设定内阻均匀时,蓄电池组呈现上部中间温度高、两边低的特质,最高处温度为27.9 ℃。下层分布趋势亦相同,但整体温度偏低一些,这与电池和周边环境热交换影响因素相关。

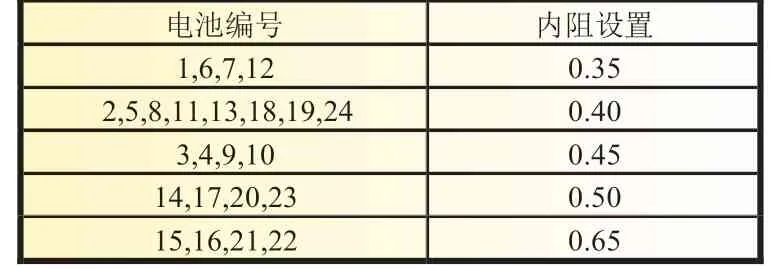

依据上文的温度分布可知,上层中部的四个蓄电池的温度上升最为明显。对于铅酸电池,温度的上升会加速内部水的分解,产生更多气体。当电池内部的气压超过开阀压力,气体就会从排气阀中逸出,造成电解液减少,最终导致蓄电池组内阻增大。基于上述分析,研究了蓄电池组因热老化而导致内阻增加的情况,根据图4 中的仿真结果,对不同温升的电池单体设置不同的内阻,具体设置如表1 所示。

表1 热老化蓄电池组内阻设置表 mΩ

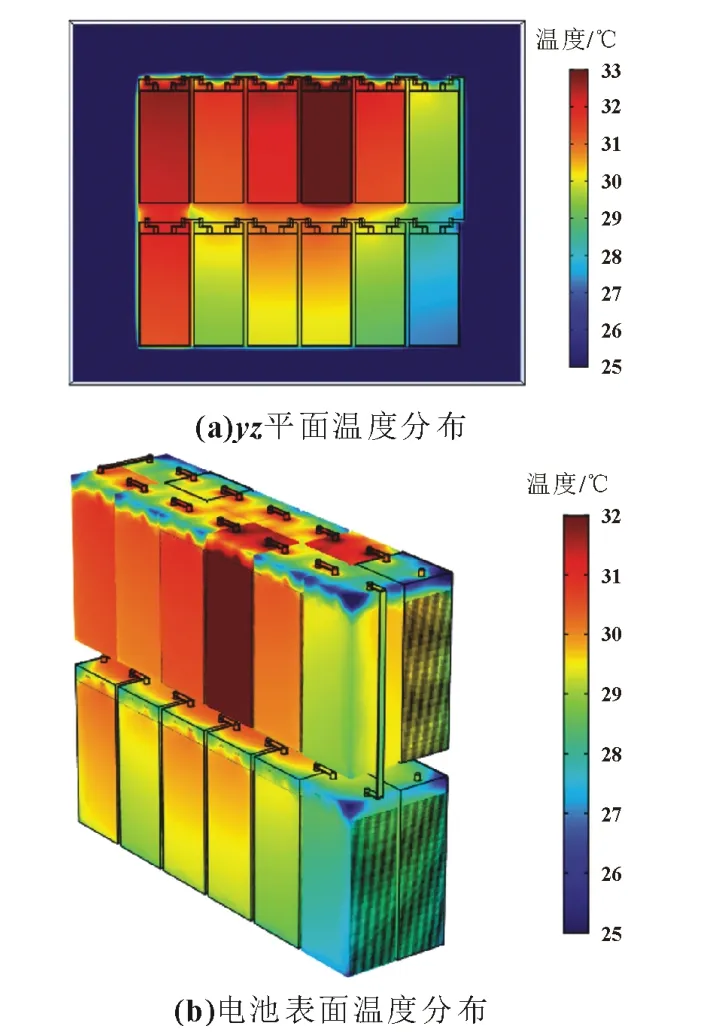

仿真分析的热老化蓄电池组温度分布如图5 所示。对比图5 与图4 可知,当蓄电池组因热老化而出现内阻差异时,其温度分布会出现整体上升的趋势,最高温度上升至30.4 ℃。其中,内阻最大的电池温度上升也最为显著。这也符合实际运行的情况,当蓄电池的内阻增大,在流经大电流时,会相应产生更多热量,导致内部温度上升而反应加剧,电池容易出现热失控或失水问题,反过来使电池内阻增大继而劣化。

图5 热老化的铅酸蓄电池组温度分布

3.2 工艺问题导致蓄电池组内阻不平衡

结合目前蓄电池组运维工作分析,相较于热老化,厂家生产工艺问题是更为常见的引起内阻差异的原因,其内阻分布如图1 所示。因工艺问题而导致的蓄电池组内阻不平衡存在以下特点:(1)内阻偏大的蓄电池单体分布位置随机性较大;(2)工艺问题会导致内阻大幅增加,最大值甚至可高达3 mΩ。

为研究因生产工艺导致蓄电池组内阻不平衡对温度的影响,本文依据图1 所列内阻数据对蓄电池组仿真模型进行了设置,其仿真温度分布结果如图6 所示。

图6 工艺问题的铅酸蓄电池组温度分布

由图6 可知,内阻偏高的12 号、13 号、16 号和20 号蓄电池温度明显升高,电池会因内阻差异而出现显著的温度差异,与图5 进行对比,可以看出因热老化所引起的内阻增大因为位置集中会提高整组电池的温度。蓄电池组的最高温度上升至32.5 ℃,位于内阻最高的16 号电池处。而12 号与13号电池上升的幅度较小,这是因为其位置处于边缘,可以和外界空气进行充分的热交换,散热效果较好。而16 号电池和20 号电池四周电池分布较为密集,散热效果较差,因此温度有明显的上升。

4 蓄电池组温度分布的试验研究

为了验证仿真结果的准确性,本文结合搭建的试验平台,利用FLIR 红外成像仪测量了阀控式铅酸蓄电池组的温度分布情况,如图7 所示。

图7 阀控式铅酸蓄电池温度测量试验系统

将蓄电池组连接至高特蓄电池组负载测试仪,并设置放电负载为20 A。图8 为图1 中7~9 号蓄电池的红外温度图,其内阻都为0.35 mΩ 左右,内阻正常的蓄电池组最高温度为25.4 ℃。

图8 7~9号蓄电池红外温度

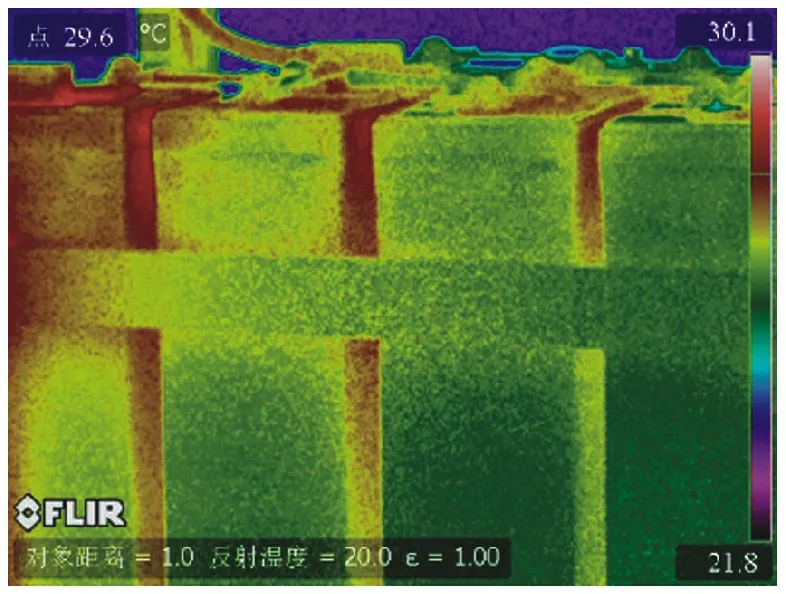

调整红外成像仪位置,10~12 号蓄电池的红外温度图如图9 所示。其中,10 号和11 号蓄电池内阻为0.35 mΩ 左右,而12 号蓄电池内阻达到0.653 mΩ。由图9 可知,内阻异常的12号电池温度明显高于周围电池,其最高温度达到29.6 ℃,并且其高温辐射导致11 号蓄电池表面温度也有所上升。

图9 10~12号蓄电池红外温度

从试验结果来看,红外图像与仿真结果的温度虽存在一定的差距,这是因为试验过程中放电时间较短,未能达到仿真结果中的稳态,且实际与仿真设置有一定的差异。但是试验与仿真结果都呈现出因内阻而产生温度上升的变化趋势,因此试验佐证了本文的仿真结果。

5 结论

本文搭建蓄电池组的仿真模型,分析了内阻不平衡对蓄电池组温度分布的影响,同时采用试验手段测量了蓄电池组的内阻及温度分布。正常蓄电池组呈现上部中间温度高、两边低的特质,因此热老化将导致电池组内阻不平衡现象加剧,进而使电池温度上升;因工艺问题而导致内阻不平衡,呈现出随机分布的特点,导致蓄电池组局部温度迅速上升,严重威胁蓄电池组的正常运行;基于红外成像仪得到的蓄电池组温度分布,与仿真结果的变化趋势一致。内阻偏高的电池存在明显的温升,其中内阻为0.653 mΩ 的12 号电池温度达到29.6 ℃;基于研究结果,建议在蓄电池运维工作中应该加强对内阻的监测,对于内阻偏大的电池应及时更换,保持整组蓄电池组的内阻较为均衡。