固体氧化物燃料电池Ce0.8Mo0.2O2+δ阴极阻挡层研究

2021-11-20曹宏科史银春屠恒勇

曹宏科,史银春,屠恒勇,倪 娜

(1.上海交通大学机械与动力工程学院,上海 200240;2.上海交通大学材料科学与工程学院,上海 200240)

固体氧化物燃料电池(SOFC)是一种通过电化学反应将燃料中的化学能直接转换为电能的全固态能量转化装置,因其高效率、环境友好和燃料适用性广而得到许多商业化应用[1]。

目前,具有高电催化氧还原反应活性的混合离子-电子导电的阴极材料在SOFC 中得到广泛的应用,其中包括(La,Sr)-(Co,Fe)O3(LSCF)和(La,Sr)CoO3(LSC)等钙钛矿型氧化物。然而,LSCF 和LSC 等易与常规的电解质氧化钇稳定的氧化锆(YSZ)在电池制备条件下发生反应而生成高阻抗的SrZrO3,从而极大地降低了电池的性能[2]。通常,Gd 或Sm 掺杂的CeO2材料应用于阴极阻挡层材料,这些掺杂的CeO2具有较高的电导率,同时与LSCF 或LSC 具有较高的热化学相容性,从而避免SrZrO3的形成[3]。一般采用丝网印刷沉积的Ce0.8Gd0.2O2-δ(CGO)阻挡层薄膜需要高的烧结温度,而CGO和YSZ 在1 300oC 以上的高温下烧结时,界面会发生元素扩散,生成固溶体Ce0.37Zr0.38Gd0.08Y0.07O1.87,其离子电导率很低,从而影响电池的性能[4]。一般而言,采用丝网印刷沉积的CGO 阻挡层通过高温烧结难以获得致密的薄膜,因此阻挡层未能消除SrZrO3的形成,在此情况下SrZrO3在CGO/YSZ 界面上形成。对此,Zhang-Steenwinkel 等[5]比较了丝网印刷沉积和物理气相沉积制得的CGO 阻挡层对单电池性能的影响,发现物理气相沉积制得的CGO 阻挡层薄膜非常薄和致密,所形成的CGO 阻挡层不仅阻止了YSZ 和LSC 的反应,而且阻挡层本身的欧姆阻抗也大幅度地下降,从而使电池的性能得到了很大的提升。虽然物理气相沉积制得的CGO 阻挡层有效地阻止了SrZrO3的形成,但是该技术相对于丝网印刷沉积技术而言成本高,不容易规模化生产。在优化阻挡层制备技术的同时,探索新型的阻挡层材料也是一个重要的途径。

常规的Gd 或Sm 掺杂CeO2阻挡层材料是以适当的浓度掺杂引入氧离子空位以提高氧离子电导率,相比而言,六价Mo 掺杂氧化铈产生氧离子超计量比的萤石结构[6],密度泛函理论研究表明Mo 掺杂氧化铈中的氧离子能量上更可能处于萤石结构中的间隙位置,中子衍射实验证明了结构中既有间隙氧又有阳离子缺陷存在。Díaz-Aburto 等[7]采用燃烧法合成了Mo 掺杂氧化铈固溶体,在800oC 空气中Mo 的质量分数为5%、7%和10%固溶体的电导率分别为1.01×10-3、1.12×10-3和1.87×10-3S/cm,由于Mo 和Ce 在空气中的价态分别为+6和+4 价,因此这些数值代表了Mo 掺杂氧化铈固溶体的氧离子电导率。鉴于SrMoO4属于白钨矿型氧化物,这些氧化物呈现较高的氧离子电导率[8],本文设想采用Mo 掺杂氧化铈固溶体用于阴极阻挡层,一方面其一定的氧离子电导率可确保氧离子从阻挡层至YSZ 电解质的传导,另一方面可以使Sr 在扩散过程中与阻挡层中的Mo 反应生成SrMoO4,而有关这方面的研究未见报道。对此,本文采用Mo 掺杂氧化铈固溶体的Ce0.8Mo0.2O2+δ(CMO)组分,将其应用于SOFC 的LSC 阴极阻挡层,考察相应的单电池性能,并与CGO 作为阻挡层的单电池性能进行比较,对性能测试后单电池阴极侧的显微结构进行分析。

1 实验

1.1 Ce0.8Mo0.2O2+δ粉体的制备

按Ce0.8Mo0.2O2+δ的化学计量比称取相应质量的Ce(NO3)3·6 H2O 和H8MoN2O4·4 H2O,加入去离子水进行溶解形成水溶液,在此水溶液中加入适量的乙二醇(C2H6O2)和柠檬酸(C6H8O7·H2O),待溶解后边加热边搅拌,直至溶液变成溶胶及至凝胶。该凝胶经200 ℃煅烧12 h 后再经400 ℃煅烧2 h 自然冷却后制得多孔深灰色块状物,经过加无水乙醇球磨后烘干得灰黑色前驱体粉体。前驱体粉体在850oC 高温下煅烧2 h,获得结晶的CMO 材料,经加无水乙醇球磨后烘干得到CMO 粉末。

1.2 Ce0.8Gd0.2O2-δ粉体的制备

按Ce0.8Gd0.2O2-δ(δ=0.1 和0.2)的化学计量比称取相应质量的Gd2O3,加浓硝酸及去离子水,待其完全溶解后再称取相应质量的Ce(NO3)3·6 H2O 加入此溶液中。在上述溶液中加入适量的C2H6O2和C6H8O7·H2O,待溶解后边加热边搅拌,直至溶液变成溶胶及至凝胶。该凝胶经200 ℃煅烧12 h 后再经400 ℃煅烧2 h 自然冷却后制得多孔深灰色块状物,经过加无水乙醇球磨后烘干得灰黑色前驱体粉体。分别在700 和1 000 ℃高温下煅烧4 h,获得结晶的Ce0.8Gd0.1O2-δ(10CGO)和Ce0.8Gd0.2O2-δ(CGO)材料,加无水乙醇球磨后烘干得到10CGO和CGO 粉末。

1.3 La0.6Sr0.4CoO3-δ粉体的制备

按La0.6Sr0.4CoO3-δ的化学计量比配制相应成分的La(NO3)2·6 H2O、Sr(NO3)2和Co(NO3)2·nH2O 水溶液,待完全溶解变成红色透明溶液后加入适量的C2H6O2和C6H8O7·H2O,然后搅拌均匀后加热直至变成溶胶及至凝胶。该凝胶经200 ℃煅烧12 h 后再经400 ℃煅烧2 h,自然冷却后制得多孔深灰色块状物,经过研磨得灰黑色LSC 前驱体粉体。通过在900oC 高温下的2 h 煅烧过程,获得纯相的LSC 材料,经酒精球磨后烘干得到黑色的LSC 粉末。

利用德国BRUKER-AXS 公司生产的D8ADVANCE 型X射线衍射光谱法(XRD)测试仪对所得粉体进行XRD 分析,测试条件为10o~80o,扫描速率4(o)/min。

1.4 单电池的制备和性能测试

SOFC 单电池采用电解质支撑结构。采用流延法制备3%(摩尔分数)Y2O3稳定氧化锆(3YSZ)电解质支撑体素坯,经1 400 ℃高温烧结4 h 后获得平整的电解质片,其厚度约为90 μm。在阳极侧使用丝网印刷法沉积CGO 附着层,在1 300 ℃下烧结2 h,并在其上使用丝网印刷法沉积并经高温烧结得不同比例的NiO/10CGO 阳极层。在阴极侧则先采用丝网印刷法沉积CMO 阻挡层,在1 300 ℃下烧结2 h,最后进行丝网印刷法LSC 阴极层沉积,在1 000 ℃下烧结4 h,从而制备得到单电池。单电池尺寸为50 mm×50 mm,阴极面积为32 mm×32 mm。作为对比试验,同时制备了以CGO 为阻挡层的单电池,即以CGO 取代CMO,其他单电池材料和制备条件一致。

单电池性能测试在力兴燃料电池测试系统上进行,阳极用不锈钢网引电,阴极为铂金网引电,采用银胶进行电池密封。随后升温至800 和850 ℃进行性能测试,以97% H2-3%H2O 为燃料,流量为1 L/min,空气作为氧化剂,流量为1 L/min。单电池的电化学阻抗谱测试采用英国Solartron 公司的1287 恒电位仪和1260 阻抗仪,测试频率为10-2~106Hz,正弦波信号的振幅为10 mV,在电池开路电压下进行测试。

1.5 显微结构分析

采用荷兰FEI 生产的型号为Sirion200 的场发射扫描电子显微镜对单电池断面进行显微结构分析,采用英国Oxford 生产的型号为AZTec X-Max80 的超大面积硅漂移探测器能谱仪对CGO/CMO 阻挡层与3YSZ 电解质及阴极的界面进行能谱分析。

2 结果与讨论

2.1 Ce0.8Mo0.2O2+δ粉体的表征

Ce0.8Mo0.2O2+δ前驱体粉体经煅烧后的XRD 图谱如图1 所示,图1 也显示了Ce0.8Gd0.2O2-δ的XRD 图谱以进行比较。由图1 可知,CMO 与CGO 一致,CMO 粉体结晶良好,呈萤石型结构,图谱中也显示了很微弱的Ce8Mo12O49杂质峰,但未发现MoO3相存在,说明CMO 粉体在850oC 高温下煅烧形成了比较好的结晶度。

图1 Ce0.8Mo0.2O2+δ和Ce0.8Gd0.2O2-δ前驱体粉体经煅烧后的XRD 图谱

2.2 基于CMO 和CGO 阻挡层单电池的电化学性能表征

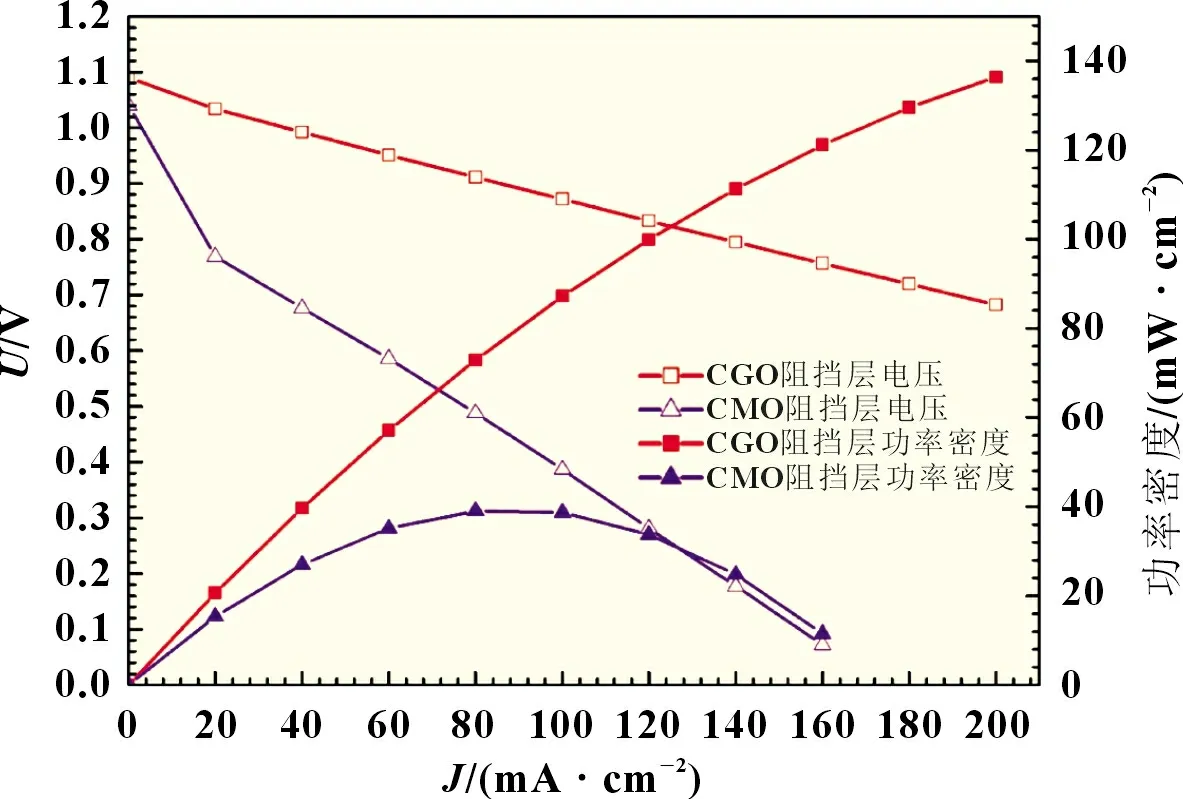

本文采用电解质支撑型SOFC 单电池,由于这些电池在实验室都是小批量化制备的,各电池间相应部件的厚度都相同,并采用同一制备工艺,因此电池性能的差异归因于所使用阴极阻挡层的不同。图2 为基于CMO 和CGO 阻挡层单电池在850 ℃下的输出性能曲线,无论采用CMO 阻挡层还是CGO 阻挡层,单电池的开路电压均接近于理论电压值,分别为1.09 和1.1 V,这表明单电池的电解质层致密,电池密封良好,燃料气体泄漏可忽略不计。由于单电池采用3YSZ 作为电解质支撑体,因此单电池的性能偏低。从单电池输出性能曲线比较而言,基于CGO 阻挡层单电池的性能远高于基于CMO 阻挡层单电池的性能。在电池电压为0.7 V 的条件下,基于CGO 阻挡层单电池的功率密度达136 mW/cm2,而基于CMO 阻挡层单电池的功率密度仅为28 mW/cm2。

图2 基于CMO和CGO 阻挡层单电池850 ℃下的I-V-P曲线图

为了探明CMO 和CGO 阻挡层对单电池输出性能影响的原因,对基于CMO和CGO 阻挡层的单电池进行了交流阻抗谱测量。一般而言,SOFC 单电池的欧姆阻抗主要来自于电解质阻抗,在850 ℃下3YSZ 的氧离子电导率为2.1 S/m,单电池的电解质厚度为90 μm,因此电解质的欧姆阻抗为0.43 Ω·cm2。由图3 的交流阻抗谱图可知,基于CMO 和CGO 阻挡层单电池的欧姆阻抗分别为3.5 和1.4 Ω·cm2,这些值远高于电解质的欧姆阻抗,表明单电池部件的界面有高阻抗相形成。对比两者的阻抗谱,基于CMO 阻挡层单电池的欧姆电阻和极化电阻都高于相对应的基于CGO 阻挡层单电池,表明除了CMO的电导率较低,电池中有更多的高阻抗相形成。

图3 基于CMO和CGO阻挡层单电池的交流阻抗谱图

2.3 基于CMO 和CGO 阻挡层单电池阴极侧的显微结构表征

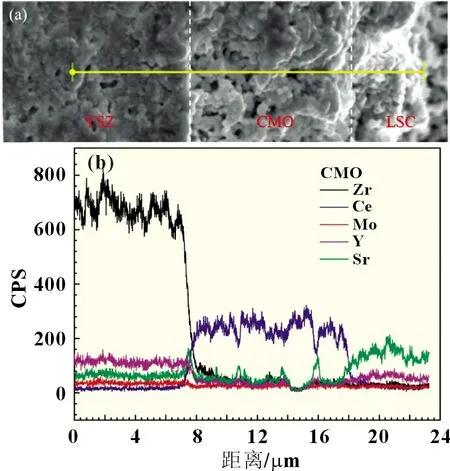

图4(a)和图5(a)分别为采用扫描电子显微镜获得的基于CMO 和CGO 阻挡层单电池性能测试后阴极侧显微结构,分别为3YSZ电解质层、CMO或CGO阻挡层和LSC阴极层。从单电池阴极侧断面的微结构来看,各层之间结合良好,电解质3YSZ 致密,LSC 阴极层具有多孔结构,CMO 或CGO 阻挡层因采用丝网印刷沉积难以获得致密的结构。在CMO 和CGO 阻挡层相同制备条件下,3YSZ/CMO 和3YSZ/CGO 之间的元素扩散存在很大的差别。

图4 基于CMO阻挡层单电池阴极侧显微结构(a)和元素分布(b)

图5 基于CGO阻挡层单电池阴极侧显微结构(a)和元素分布(b)

图4(b)显示了3YSZ 与CMO 阻挡层界面的能量散射光谱(EDS)元素强度分布,发现Zr 和Y 元素扩散进入CMO 层,但同时在3YSZ 层中存在Mo 元素分布,表明Mo 扩散进入3YSZ层形成固溶体。图5(b)显示了3YSZ 与CGO 阻挡层界面的EDS 元素强度分布,3YSZ 层中主要由Zr 和Y 组成,CGO 层中主要为Ce 和Gd 元素,因此可认为3YSZ/CGO 界面存在元素的相互扩散,从而形成低电导率的固溶体。由于CMO 和CGO 阻挡层呈多孔结构,因此在LSC 阴极烧结条件下难以完全阻挡Sr 的扩散。图4(b)和图5(b)中Sr 元素强度分布表明,Sr 不仅存在于CMO 和CGO 阻挡层中,而且还存在于3YSZ层中,表明Sr 通过CMO 或CGO 的晶界扩散至3YSZ 发生反应形成SrZrO3。因此,元素扩散分析表明上述两个电池的高欧姆阻抗来源于SrZrO3的形成,而Mo 扩散至3YSZ 层形成固溶体导致电池欧姆阻抗的进一步增大。为比较CMO 和CGO阻挡层的作用,两者的烧结温度都为1 300 ℃,后续工作中将降低CMO 阻挡层的烧结温度,阻止Mo 扩散进入3YSZ 层形成固溶体,并通过Mo 吸附Sr 实现SrMoO4的生成。

3 结论

与常规的CGO 阻挡层相比,3YSZ/CMO 之间的元素扩散存在很大的差别。在阻挡层制备条件下,3YSZ/CGO 之间的元素扩散仅在界面发生,而3YSZ/CMO 之间的元素扩散主要是Mo 扩散至3YSZ 层形成固溶体,而Sr 的扩散使基于CMO阻挡层单电池的性能进一步降低。为了提高电池的性能,需要尝试其他CMO 阻挡层烧结工艺和温度,以阻止Mo 扩散进入3YSZ 层形成固溶体,实现高氧离子导体SrMoO4的生成。