SnO2/石墨烯纳米复合材料的制备及储锂性能

2021-11-20王世星李堂鹏

李 海,王世星,李堂鹏,赵 雷

(铜仁学院材料与化学工程学院,贵州铜仁 554300)

作为锂离子电池负极材料,SnO2具有高达782 mAh/g 的理论比容量[1],但循环过程中发生严重的体积变化,致使容量快速衰减。此外,SnO2的导电能力差,影响了储锂容量的发挥,特别是大电流充放电时的容量较小。石墨烯具有优异的电导率、高的比表面积和良好的机械柔韧性,非常适合与纳米SnO2混杂制备纳米复合材料用于锂离子电池。在复合材料中,石墨烯片层可以比一般碳材料更好地缓冲纳米SnO2的体积变化,同时能够更好地提高电极材料的电导率。Paek等[2]首次将SnO2纳米颗粒与石墨烯用机械混合的方法制备了SnO2/石墨烯纳米复合材料。Lian 等[3]以石墨烯和SnCl4为原料,采用气-液界面合成方法制备了SnO2/石墨烯纳米复合材料。以上两种方法先制备石墨烯,将石墨烯分散后再与纳米SnO2或其前驱体进行复合。由于石墨烯的分散远不如氧化石墨烯(GO)理想(特别是在水中),所以会导致石墨烯在复合材料中的分布不均匀,影响电极材料电化学性能的提高。以GO 和SnO2的水溶性前驱体为原料原位制备SnO2/石墨烯纳米复合材料可以有效分散石墨烯和SnO2纳米颗粒,使两相分散均匀。但是,目前大多原位制备过程都涉及到回流、过滤(或离心)和洗涤等操作[4-6],使得制备路线比较复杂繁琐。

本文将GO 水溶胶和SnCl2·2 H2O 水溶液混合,滴加氨水使溶胶发生絮凝,蒸发干燥后,经热退火制得SnO2/石墨烯纳米复合材料。该制备过程简单有效,不涉及回流、过滤、离心和洗涤等操作。在制得的复合材料中,SnO2纳米颗粒均匀地分散在石墨烯片层上,且两相结合紧密。作为锂离子电池负极材料,该复合材料表现出优越的储锂性能。

1 实验

1.1 材料制备

SnO2/石墨烯纳米复合材料的制备过程如图1 所示。将50 mg 的GO(南京先丰纳米材料科技有限公司)超声分散于20 mL 去离子水中,形成均匀水溶胶。将该水溶胶与20 mL的SnCl2·2 H2O (150 mg)水溶液(滴加两滴盐酸以利于溶解)混合。两者混合后,GO 片层上的含氧官能团会与Sn2+发生共价性的锚定作用力[7],这有利于GO 在SnCl2·2 H2O 水溶液的分散。在强力搅拌中向混合液中逐滴滴加5 mL 氨水,在80oC 恒温水浴中搅拌至粘稠状,后于80oC 鼓风干燥箱干燥。产物在氩气气氛中经500oC 热退火2 h,制得复合材料。由于SnCl2的水解,原料中的Cl-和以氯化氢和氨气的形式从样品中挥发出来。用同样的制备方法制备不加GO 的纯SnO2纳米颗粒,以作对比。

图1 SnO2/石墨烯纳米复合材料制备过程示意图

1.2 材料表征

纯SnO2纳米颗粒和SnO2/石墨烯纳米复合材料的晶相结构用X-射线衍射仪(XRD,Rigaku D/MAXγ-A,CuKα 放射源,λ=0.154 06 nm)进行测试,扫描范围10°~80°。用场发射扫描电子显微镜(FESEM,JSM-7001F)和透射电子显微镜(TEM,JEM-2010)观察纯SnO2纳米颗粒和SnO2/石墨烯纳米复合材料的形貌。采用热重分析(TGA,SETSYS EVOLUTION TGA 16/18)来测试SnO2/石墨烯纳米复合材料中SnO2的质量百分比,条件为:室温到900oC,升温速度10oC/min,空气气氛。

1.3 电化学性能测试

将活性材料纯SnO2或SnO2/石墨烯与乙炔黑、聚偏二氟乙烯(PVDF)以80∶10∶10 的质量比在研钵中简单混合,滴加适量的N-甲基吡咯烷酮(NMP),充分混合制成均匀的浆状物。将浆状物均匀地涂在铜箔上,于80oC 鼓风干燥箱干燥3 h,再在120oC 的真空干燥箱干燥12 h。电池组装在充满氩气的Mbraun 手套箱中进行,O2和H2O 的含量均小于10-5。上述工作电极的电化学性能在CR2016 型钮扣电池中测试。将工作电极、隔膜(Celgard2400)和金属锂片按照三明治结构叠压在电池壳中,滴加适量的电解液后封口。电解液为1 mol/L LiPF6/(EC+DMC)(体积比1∶1)。新装的电池放置3 h 后进行恒电流充放电测试,电压范围为0.01~3 V (vs.Li/Li+),电流密度为50 mA/g。倍率测试的电流密度分别为100、200、400、600 和1 000 mA/g。

2 结果与讨论

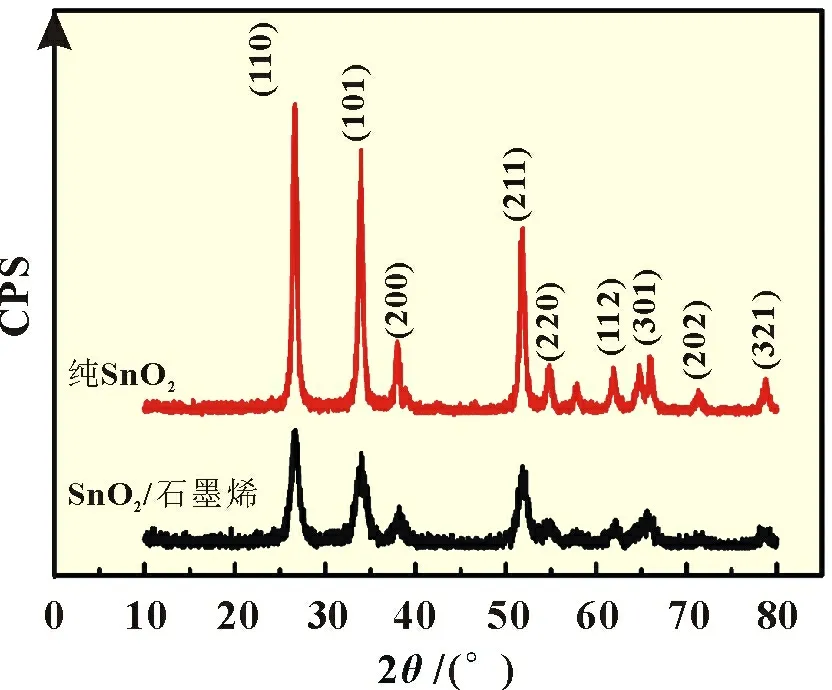

图2 为纯SnO2和SnO2/石墨烯的XRD 谱图。两谱图都清晰地呈现出晶体SnO2的衍射峰,表明纳米SnO2晶体可以通过氨化、鼓风干燥和热退火这一过程形成。考虑到纯SnO2是在惰性气氛氩气而不是空气中进行热退火制得的,所以二价的锡在80oC 的空气中就已经被氧化为四价了,这是因为二价的锡具有很强的还原性。SnO2/石墨烯复合材料XRD 谱图中各个衍射峰的强度要明显弱于纯SnO2,这是因为分散在SnO2纳米颗粒间的石墨烯片层将纳米SnO2有效隔离分散开来,热退火时抑制了SnO2晶区的生长。同时,在复合材料的XRD 谱图中没有发现归属于石墨烯的鼓包峰,这是由三方面原因造成的:一是石墨烯含量较少;二是纯SnO2的衍射强度很大,石墨烯的衍射峰相对太弱;三是由于纳米SnO2的存在,石墨烯片层的堆垛更加无序。

图2 纯SnO2和SnO2/石墨烯纳米复合材料的XRD谱图

采用SEM 对纯SnO2和SnO2/石墨烯进行了观察,如图3所示。纯的纳米SnO2由于纳米材料高的表面能发生了严重的团聚,团聚体的尺寸从几微米到十几微米不等[图3(a)]。由较高放大倍数的图3(b)可知,纳米SnO2的颗粒呈粒度均匀的球状,团聚体中颗粒结合紧密。纯SnO2的这种形貌是由于水分蒸发过程中没有其它材料对其进行隔离造成的。团聚严重的SnO2颗粒由于嵌锂/脱锂过程中产生的体积变化会很容易与集流体失去电接触,导致容量的快速衰减[8-9]。SnO2/石墨烯中纳米SnO2颗粒的形貌与纯SnO2完全不同,纳米SnO2颗粒均匀分散在石墨烯片层上[图3(c)],且其粒度明显小于纯SnO2,由于纳米SnO2颗粒的存在,石墨烯片层呈折皱状[图3(d)]。可以预见,分散均匀的SnO2/石墨烯复合材料有利于及时缓冲SnO2在嵌锂/脱锂过程中的体积变化,同时可以更有效地提高电极材料的电导率,从而提高电极的循环稳定性和容量。纯SnO2和SnO2/石墨烯中SnO2纳米粒子尺寸的不同也验证了两种材料XRD 谱图衍射峰强度的差别。

图3 纯SnO2和SnO2/石墨烯纳米复合材料的SEM 照片

通过TEM 进一步分析了SnO2/石墨烯纳米复合材料的微观结构(图4)。由图4(e)可知,纳米SnO2的尺寸很均匀,平均粒径约10 nm,大于一些文献[2-3,5,10]的报道值。从高分辨TEM照片可以清晰地看到SnO2纳米粒子的晶相条纹[图4(f)],表明了纳米SnO2良好的结晶化。由图4(a)~(e)可知,SnO2纳米颗粒均匀地分布在石墨烯片层上,更重要的是SnO2纳米颗粒与石墨烯片层间具有较强的相互作用力,这与Wang 等[11]报道的Mn3O4/石墨烯混杂物的形貌相似。这是因为GO 中的羧基、羟基和环氧基等含氧官能团能够共价性地锚定Sn2+,使得SnO2纳米粒子在晶体生长时紧密地附着在石墨烯片层上。无疑,纳米SnO2与石墨烯的这种结构非常有利于电极储锂性能的提高。一方面,SnO2纳米颗粒在石墨烯片层间的均匀分散能够有效地缓解充放电过程中电极的体积变化,从而提高电池的循环稳定性。另一方面,纳米SnO2和石墨烯间较强的相互作用力使得充放电过程中电子能更顺畅地从石墨烯传递到SnO2,有利于整个电极电导率的提高,从而提高电极容量和倍率性能。

图4 SnO2/石墨烯纳米复合材料的TEM照片

为了量化复合材料中纳米SnO2的质量百分比,在空气气氛中做了TGA 分析,如图5 所示。因为SnO2在空气中加热既不会增重也不会失重,所以复合材料中热失重的只有石墨烯。石墨烯的燃烧主要发生在300~500oC,之后热重曲线变得平稳,说明石墨烯已经燃烧完毕,900oC 时质量残留71%,即为复合材料中纳米SnO2的质量含量。

图5 SnO2/石墨烯纳米复合材料的热重分析曲线

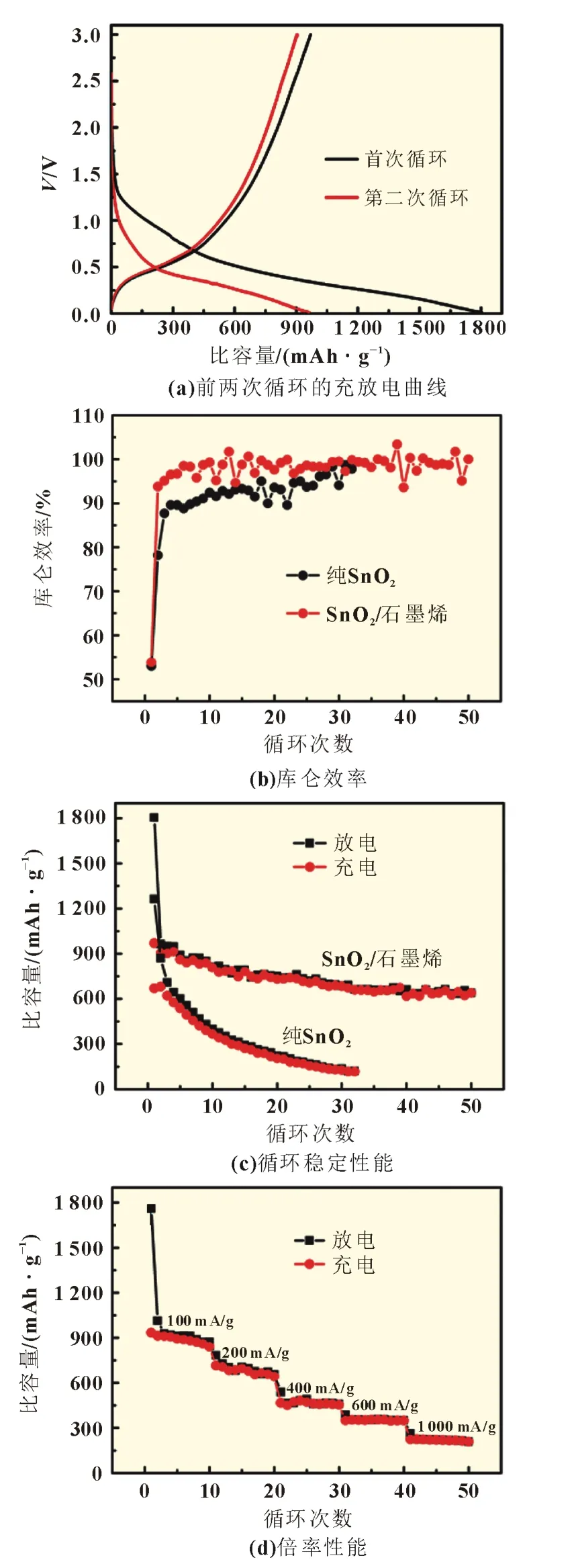

图6(a)是SnO2/石墨烯电极在50 mA/g 电流密度下前两次循环的充放电曲线。电极的首次放电和可逆比容量分别为1 803 mAh/g 和970 mAh/g,对应53.8%的库仑效率。首次循环较大的不可逆容量由两方面组成。一是不可逆电化学反应SnO2+4 Li++4 e-→2 Li2O+Sn 引起的锂损失,另一个是电解液分解后在SnO2表面形成SEI 膜[12-13]引起的锂损失。两次循环的充电曲线(电压上升)区别不大,充电容量主要集中在0.01~1 V,且在0.25~0.75 V 有一个不太明显的平台,对应于去合金反应SnLix→Sn+xLi++xe-。在复合电极中,SnO2和石墨烯的比重分别为71%和29%,复合电极的理论比容量为:Ccomposite=CSnO2×71%+Cgraphene×29%=782 mAh/g×71%+744 mAh/g×29%=770.98 mAh/g。首次循环970 mAh/g 的可逆比容量远高于该理论比容量,说明纳米SnO2和石墨烯在储锂方面存在着一定的协同效应。第二次循环的放电和充电比容量分别为964 和904 mAh/g,对应的库仑效率为93.8%,可逆性明显提高。

图6 SnO2/石墨烯纳米复合材料的电化学性能

图6(b)为纯SnO2和SnO2/石墨烯的库仑效率图。两者首次循环库仑效率差别不大,但在随后的循环中,纯SnO2的库仑效率明显低于SnO2/石墨烯。这是因为纯SnO2中纳米SnO2粒子发生了严重的团聚,嵌锂后Sn 粒子发生体积膨胀,电极与集流体的电接触变弱,脱锂容量相应地变小,所以库仑效率就较小。而对于SnO2/石墨烯电极而言,纳米SnO2粒子被均匀地分散在石墨烯片层上且与之紧密结合,这样在嵌锂过程中产生的应力就可以被机械柔韧性良好的石墨烯片层及时地缓冲掉,保持了整个电极结构的相对稳定,嵌入到Sn 中的锂绝大部分会从中脱出,所以库仑效率比较高。

图6(c)为纯SnO2和SnO2/石墨烯的循环稳定性能图。在50 mA/g 的电流密度下,SnO2/石墨烯电极经过50 次循环后保存了639 mAh/g 的可逆比容量,是首次可逆比容量970 mAh/g的66%,高于Paek 等[2]和Yao 等[10]的报道值。而且,30 次循环后,该电极的容量变得很稳定。很明显地,纯SnO2电极的循环稳定性比SnO2/石墨烯电极差很多。在同样的电化学条件下,纯SnO2电极32 次循环后的可逆比容量只有117 mAh/g,小于石墨电极理论比容量(372 mAh/g)的1/3。SnO2/石墨烯较纯SnO2更好的循环稳定性要归因于其微观形貌。如前所述,SnO2纳米颗粒被均匀地嵌入到石墨烯基体中,且两相间有很好的结合,金属Sn 与锂间的合金化和去合金化所带来的电极体积变化能够及时有效地被富有弹性的石墨烯片层缓冲掉,整个电极结构是稳定的,电极与集流体间的电接触保持得很好,使得容量较稳定。

SnO2/石墨烯电极的倍率性能在不同的电流密度下进行测试,如图6(d)所示。在100 mA/g的电流密度下,SnO2/石墨烯前10 次循环的比容量与图6(c)中前10 次循环(50 mA/g)非常接近。在200、400、600 和1 000 mA/g 的高电流密度下,SnO2/石墨烯电极的可逆比容量分别为643、459、350 和213 mAh/g。换言之,电流密度从50 mA/g 增大20 倍至1 000 mA/g 时,可逆比容量从639 mAh/g[图6(c)]只减小2/3 降至213 mAh/g,表现出良好的倍率性能。SnO2/石墨烯电极良好的倍率性能源于石墨烯片层的高电导率以及纳米SnO2与石墨烯片层间紧密的结合。大尺寸高电导率的石墨烯片层能够有助于构建良好的导电网络,使电子输运更顺畅。另外,纳米尺寸的SnO2粒子可以缩短锂离子在体相内的传递路径,也有利于提高倍率性能[14]。

3 结论

通过混合GO 水溶胶与SnCl2·2 H2O 水溶液,并经过氨化、空气干燥以及随后的热退火制得了SnO2/石墨烯纳米复合材料。该制备方法简单、有效、成本低。在所制得的复合材料中,粒径均匀的SnO2纳米颗粒均匀地分散在石墨烯片层中,且SnO2粒子紧密地附着在石墨烯片层上。这种形貌使得SnO2嵌锂形成合金产生的应力能够被具有良好机械柔韧性的石墨烯片层及时地缓冲,且石墨烯保证了整个电极的电导率。用作锂离子电池负极材料时,SnO2/石墨烯电极具有高的库仑效率、高且稳定的容量以及良好的倍率性能。本文所用的实验方法具有通用性,可以推广至其它金属氧化物与石墨烯复合材料的制备。