液态CO2致裂技术在管廊基坑台阶开挖中的应用

2021-11-20成诗冰洪志先

成诗冰,洪志先

(1.中国铁建港航局集团有限公司,广东 珠海 519070;2.中南大学资源与安全工程学院,长沙 410083)

近年来,我国城市及城镇化建设不断深入推进,集电力、通讯、燃气、供水等功能为一体的城市综合管廊成为优化城市空间、改善人民生活环境的重要设施[1-3]。城市地下综合管廊工程周边环境相对复杂,传统钻爆法在岩土体开挖中难以适用[4-6],因此,安全高效的液态CO2相变致裂技术成为更好的选择。液态CO2相变致裂岩体的能量来源于致裂器内的液态CO2瞬间相变,不同型号的致裂器其岩体致裂性能不同,因此确定液态CO2致裂器在地下综合管廊基坑台阶开挖中的孔网参数对提高爆破效率、保证施工质量十分关键。

合理的孔网参数布置可有效提高台阶爆破效果,基于此,张智宇等[7]利用混凝土台阶爆破模型开展爆破相似试验研究了最小抵抗线对台阶模型爆破效果的影响,监测数据结果表明随最小抵抗线的增大,爆堆质量和块度同时增大,质点最大振动速度呈现先增加后减小的趋势。吴霄等[8]采用高台阶抛掷爆破相似模型研究了孔排距对爆破效果的影响,应力应变分析结果显示有效抛掷率和最远抛距随孔距的增加或排距的减小而增大,炮孔密集系数在1.4~1.6之间时,台阶抛掷爆破能取得较佳的抛掷效果。雷振等[9]、杨超[10]在工程现场分别研究了台阶爆破岩石大块的形成原因和台阶爆破振动传播规律与动力响应特性。

液态CO2相变致裂技术理论与试验研究成果可见于大量的文献中[11-15],Li等[16]通过室内和现场试验验证了该技术致裂岩石的安全性和高效性,结果表明液态CO2爆破振动压力周期约为1.5 ms,其不仅能满足岩石爆破需求,同时能有效降低因爆破引起的质点峰值振动速度。Zhang等[17]通过预制混凝土模型开展液态CO2爆破试验研究了爆压、孔径和孔数对爆破效果的影响,并得到随应力波强度和卸载孔孔径增加混凝土裂纹扩展速度相应增加的结论。邓鹏等[18]将液态CO2相变致裂技术运用于临近房屋的基坑开挖工程中并取得了良好效果。为研究液态CO2相变破岩技术在硬岩桩井开挖中的可应用性,谢晓锋等[19]开展CO2破岩成井现场试验和振动监测,结果表明液态CO2相变破岩技术可有效弥补传统炸药爆破的缺点,成为一种可用于硬岩台阶开挖中的新型破岩方法。

当前液态CO2相变致裂技术在台阶岩体开挖中的运用已较为广泛,但大部分致裂器孔网布置参数主要依赖于工程经验缺乏科学理论依据。为此,本文在介绍CO2破岩原理的基础上,以随州市绕城南路城市地下综合管廊基坑台阶开挖为工程背景,对DM95-2.5型致裂器的性能开展了现场试验,然后将DM95-2.5型致裂管爆破能力进行当量转化,基于LS-DYNA有限元软件对致裂管性能进行2D数值模拟验证,最后通过构建3D实体模型研究了CO2爆破孔网参数对台阶爆破效果的影响,以便为液态CO2相变致裂技术在基坑台阶开挖中的孔网参数布置提供科学依据。

1 工程背景

1.1 工程概况

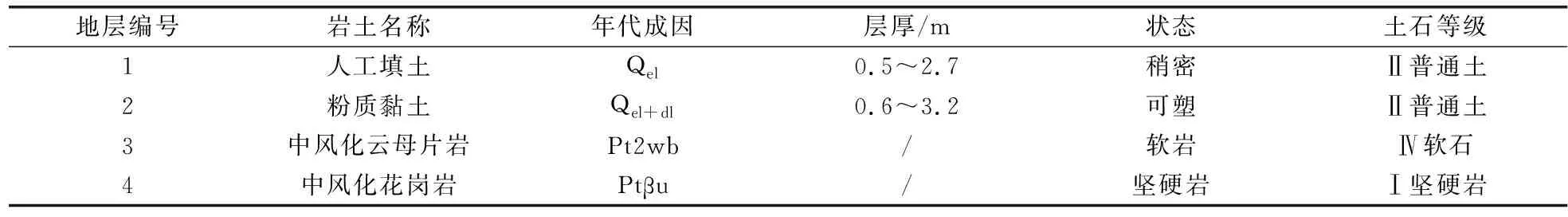

随州市城南新区绕城南路城市综合管廊西起迎宾大道,东至编钟大道,全长4.15 km。纳入综合管廊的管线包括:给水、电力、通信、燃气4种管线,且燃气独立成舱(见图1)。管廊基坑开挖断面管廊基坑标准段底宽5.55 m,开挖平均深度7.0 m,基坑靠机动车道侧边坡坡率为1∶0.5,外侧为1∶0.5~1∶0.75,上口宽度至少在12.55 m以上,断面面积约63.35 m2。场地地层主要分为第四系表土层、粉质黏土、中风化云母片岩和花岗岩,各岩土层分级如表1所示。综合管廊线路与在建西气东输管线交叉,工程施工时存在相互干扰,需注意对管线的保护。采用强扰动基坑开挖方式对边坡稳定性有较大影响,极易造成边坡垮塌、滑移,有较大安全隐患。因此在选择基坑开挖方式时应采取安全可靠的破岩措施,防止对交叉天然气管线和边坡造成破坏。

图1 综合管廊交叉线路与断面Fig.1 Crossing route and section of utility tunnel

表1 场区土石可挖性分级及围岩分级

1.2 开挖方式选择

由于施工区域环境较为复杂,为确保施工安全,有效控制岩石破除开挖施工危害效应,将岩石破除施工对周边建构筑物的影响降低到最小,综合考虑施工现场需重点保护对象情况、工程施工技术要求和开挖方案选择原则以及现场岩体构造特点和开挖深度等实际情况。拟对本项目石方开挖主体区域采用CO2岩石致裂技术施工为主,配合采用膨胀剂静态破碎、柱式劈裂机机械劈裂与破碎锤破碎相结合的综合静爆致裂开挖施工方案,以确保施工安全和施工效果。

2 致裂管单孔爆破试验及炸药当量转化

2.1 单孔爆破试验过程

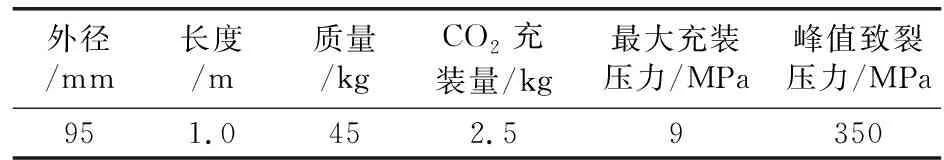

本项目主体开挖区域的岩体采用液态CO2相变致裂技术进行开挖,因此在进行管廊基坑开挖之前首先对致裂管的致裂性能进行试验测定。本次进行性能试验的致裂管型号为DM95-2.5,其规格参数如表2所示。

表2 DM95-2.5型致裂管规格参数

沿待开挖管廊路线上选取周边无边坡、房屋或天然气管道的空场地作为试验地点,进行试验之前采用机械设备铲除场地的表土层使其露出基岩体,然后使用潜孔钻机钻凿一个孔径110 mm、孔深1.4 m的致裂孔,随后装填致裂管并进行液态CO2的充装,充装完成后就地取材采用黏土进行填塞并捣实,最后以致裂孔为中心根据试验场地情况选择一个方向按一定间隔布置4个质点振动速度测点,致裂管性能试验现场施工步骤如图2所示。

图2 液态CO2致裂岩体施工步骤Fig.2 Construction steps of liquid CO2 fracturing rock mass

2.2 试验结果及分析

从DM95-2.5型致裂管性能试验结果(见图3)可以看出,单个DM95-2.5型致裂管起爆时炮孔周边出现小范围的细粒度碎石,表明液态CO2爆破在炮孔周边首先会产生压碎区。

图3 单孔致裂爆破试验结果Fig. 3 Experimental result of single hole fracturing blasting

随着与炮孔距离逐渐增大,岩石块度随之增大,爆堆集中且能观察到有个别大块产生。与此同时,在炮孔周边出现明显的宏观裂缝,且数量较多,采用卷尺测量得到最大裂纹长度为1.15 m。并非所有的裂纹均完全与炮孔贯通,分析产生该现象的原因可能是由炮孔中心向外“宣泄”的CO2气体在对岩体进行“气楔”作用时遇到岩体内的既有节理裂隙导致途径发生变化。爆破后在现场未观察到有较大飞石和浓厚粉尘,表明该方法相对传统炸药爆破能有效改善作业环境,保障施工安全。

2.3 炸药当量转化

为合理确定采用液态CO2相变致裂技术进行基坑台阶开挖的爆破参数,首先基于LS-DYNA有限元数值模拟方法对DM95-2.5型致裂管单孔致裂性能进行数值验证,在确定能准确表征岩石损伤破坏的本构模型后对台阶爆破参数进行一系列的数值模拟分析。液态CO2相变致裂岩石属于物理爆破方法,当前数值模拟技术很难实现液态CO2相变致裂岩体的过程,因此有学者通过理论计算方法对液态CO2进行岩石炸药当量的转化,以及通过现场试验方法获取液态CO2爆破时的压力时程曲线[11,12,14,15,20]。本文将基于能量理论将DM95-2.5型致裂管爆破时的能量当量转化为岩石炸药。

DM95-2.5型致裂管所采用的定压剪切片试验测试结果显示,剪切片破裂压力为350 MPa,致裂管装液量为2.5 kg,液态CO2相变致裂时释放的能量计算如下[11]:

(1)

式中:Eg为CO2爆破时产生的能量,kJ;p为致裂管内气体绝对压力,MPa;V为容器可容纳液态CO2的体积,m3;K为气体的绝热系数,取1.295。

将数据带入式(1)中,得到DM95-2.5型致裂管激发后释放的能量值为2 688.64 kJ。液态CO2相变致裂岩体时近似当量岩石炸药的质量mex的表达式为[11]

(2)

式中:Qex为1 kg常用2号岩石炸药引爆时的爆炸能,取4 250 kJ/kg。

将数据带入式(2)中求得单个DM95-2.5型致裂管爆破对岩石的做功相当0.63 kg 2号岩石炸药爆破时的做功。

3 数值模拟分析

3.1 致裂管性能数值模拟验证

3.1.1 材料本构模型

1)岩石本构模型。LS-DYNA材料库中已有多种可用于模拟岩石力学特性的本构模型[21,22],本文拟采用RHT材料模型表征岩石受爆炸载荷作用的损伤破坏与变形特性。RHT本构模型引入了3个极限破坏面,即弹性极限面、失效面和残余强度面,它们分别描述岩石材料的初始屈服强度,失效强度及残余强度的变化规律。岩石的损伤破坏通过损伤系数D表示[21]:

(3)

损伤系数D=1时表明岩体内没有任何损伤,D=0时表明岩石完全破坏,不再具备任何承载能力。通过定义损伤系数D=0.3即可表征岩石在爆炸载荷作用下发生破裂。室内岩石力学试验表明岩石密度为2 520 kg/m3,单轴抗压强度为121.8 MPa,其余岩石本构参数同文献[23]一致。

2)炸药本构模型。数值模拟中炸药的爆轰过程采用JWL状态方程进行模拟,炸药爆轰压力与比容的关系为[24]

(4)

式中:A、B、R1、R2、ω为材料常数;p为爆轰压力;V为爆轰产物的初始比内能。本文采用密度1 150 kg/m3,爆速4 500 m/s的2号岩石乳化炸药当量化模拟液态CO2爆破致裂岩体的效果,2号岩石乳化炸药的具体参数如表3所示。

表3 2号岩石乳化炸药材料参数

3)空气本构模型。数值模拟中常采用空材料模型(*MAT_NULL )定义炸药与岩石之间的空气材料,空气多线性状态方程表达式为[22]

p=C0+C1v2+C2v2+C3v2+(C4+C5v2+C6v2)E0

(5)

式中:C0~C6为材料常数;v为空气状态方程中的参数。空气材料参数如表4所示。

表4 空气材料参数

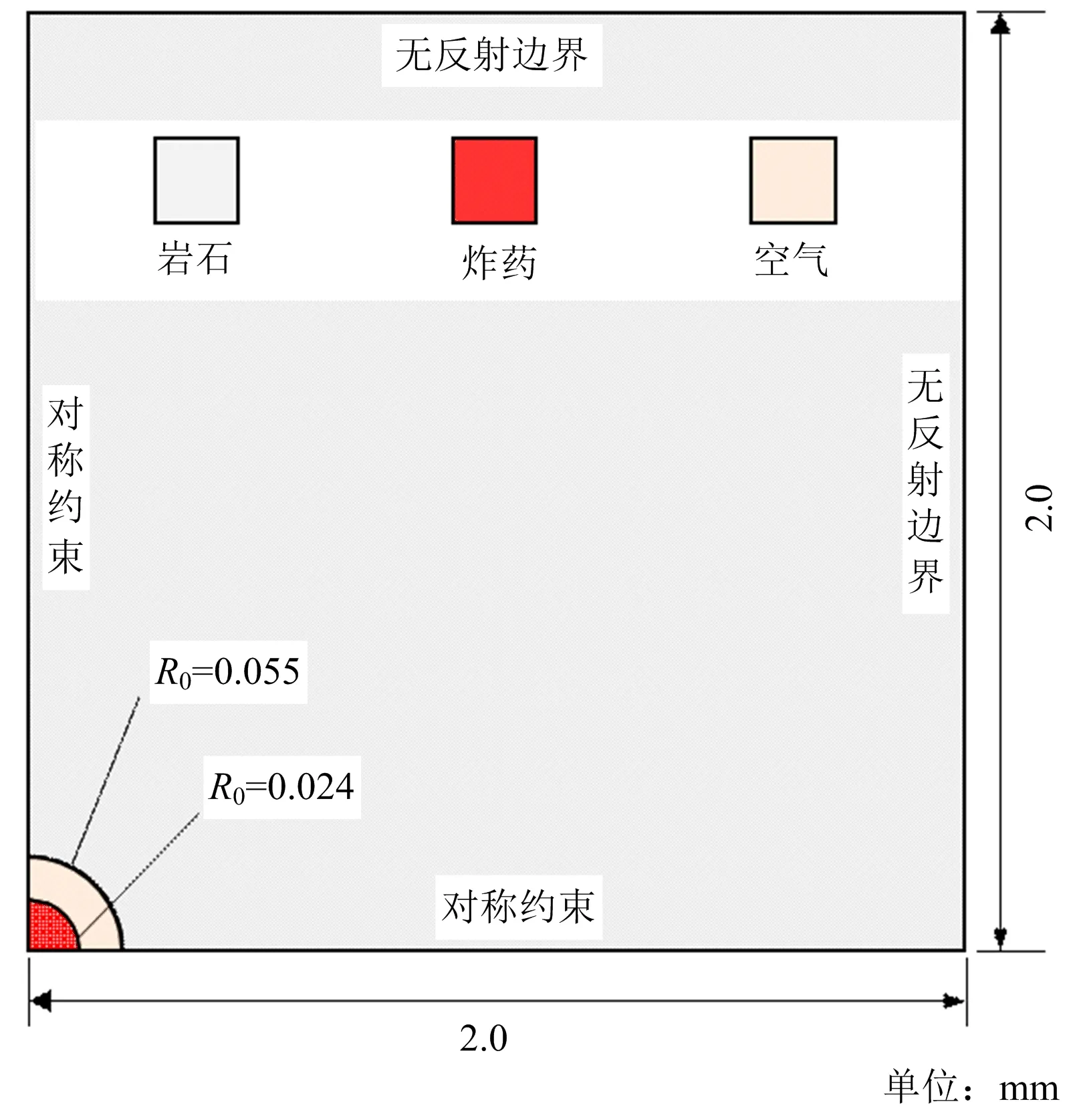

3.1.2 计算模型

本文采用大型通用有限元软件LS-DYNA对单个DM95-2.5型致裂管的爆破性能进行数值模拟研究。已有研究结果表明,爆破冲击波在硬岩中的传播范围大致为(10~15)R0,R0为装药半径,冲击波向外传播的过程中不断衰减,转变为应力波。

根据模型结构的对称性,为缩短模型计算时间同时保证取得合理结果,构建一个2 m×2 m的1/4二维平面数值模型(见图4)。模型包括岩石、炸药、空气3个部分,炮孔直径及装药直径分别为110 mm和48 mm,炮孔不耦合装药系数Kd=2.3。在模型对称面上设置固定对称约束,模型侧边设置无反射边界条件以消除爆炸产生的应力波在模型边界上的反射拉伸破坏作用。炸药与空气采用多物质组ALE11号算法,炸药与岩石之间采用流固耦合算法以避免因网格变形过大而计算终止或结果错误。

图4 DM95-2.5型致裂管性能试验数值模型Fig. 4 Numerical model of DM95-2.5 fracturer performance test

3.1.3 结果及分析

DM95-2.5型致裂管爆破性能等效为2号岩石乳化炸药时在岩体中产生的损伤破坏情况如图5所示,根据岩体损伤情况和裂纹长度可将损伤范围分为3个区域。该数值模拟采用的是空气不耦合装药,炸药起爆后产生的爆轰波压缩空气介质并传播至孔壁岩体内产生瞬时压力达到200~300 MPa的冲击波,冲击波的峰值压力远大于岩体强度时,孔壁周边的岩体受强压剪作用发生粉碎性破坏并呈塑性流动状态,粉碎区的范围为0.2 m。冲击波由炮孔中心向外传播,由于几何扩散和能量耗散,其传播速度及峰值压力迅速减小,但仍满足大于岩体的压缩和剪切破坏强度的条件,此时便在粉碎区外面形成厚0.19 m的压剪破坏过渡区。

图5 致裂管单孔爆破损伤云图Fig. 5 Damage cloud of single hole blasting for DM95-2.5 fracturer

冲击波持续向外传播衰减成应力波,其强度逐渐降低导致能量密度减小。在压剪破坏过渡区外,应力波强度小于岩石动态抗压强度,但由于岩石“抗压不抗拉”的力学特性,于是在切向拉应力作用下,岩体内产生许多径向裂纹,通过测量得到炮孔最外层裂隙区的厚度为0.465 m。数值模拟得到的岩体损伤破坏范围为1.05 m,DM95-2.5型致裂器性能现场试验得到的岩体最大损伤范围为1.15 m,两者误差为8.7%,这表明将致裂管爆破性能进行岩石炸药当量化的方法是可靠的,同时根据现致裂管现场性能试验及数值模拟结果得到DM95-2.5型致裂管致裂岩体的范围为1.0 m左右。

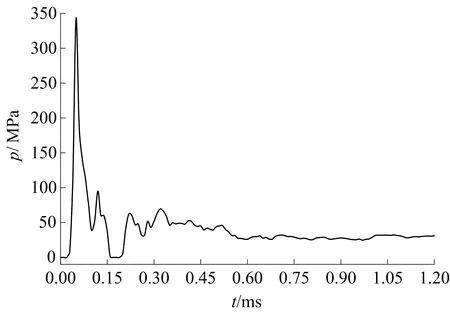

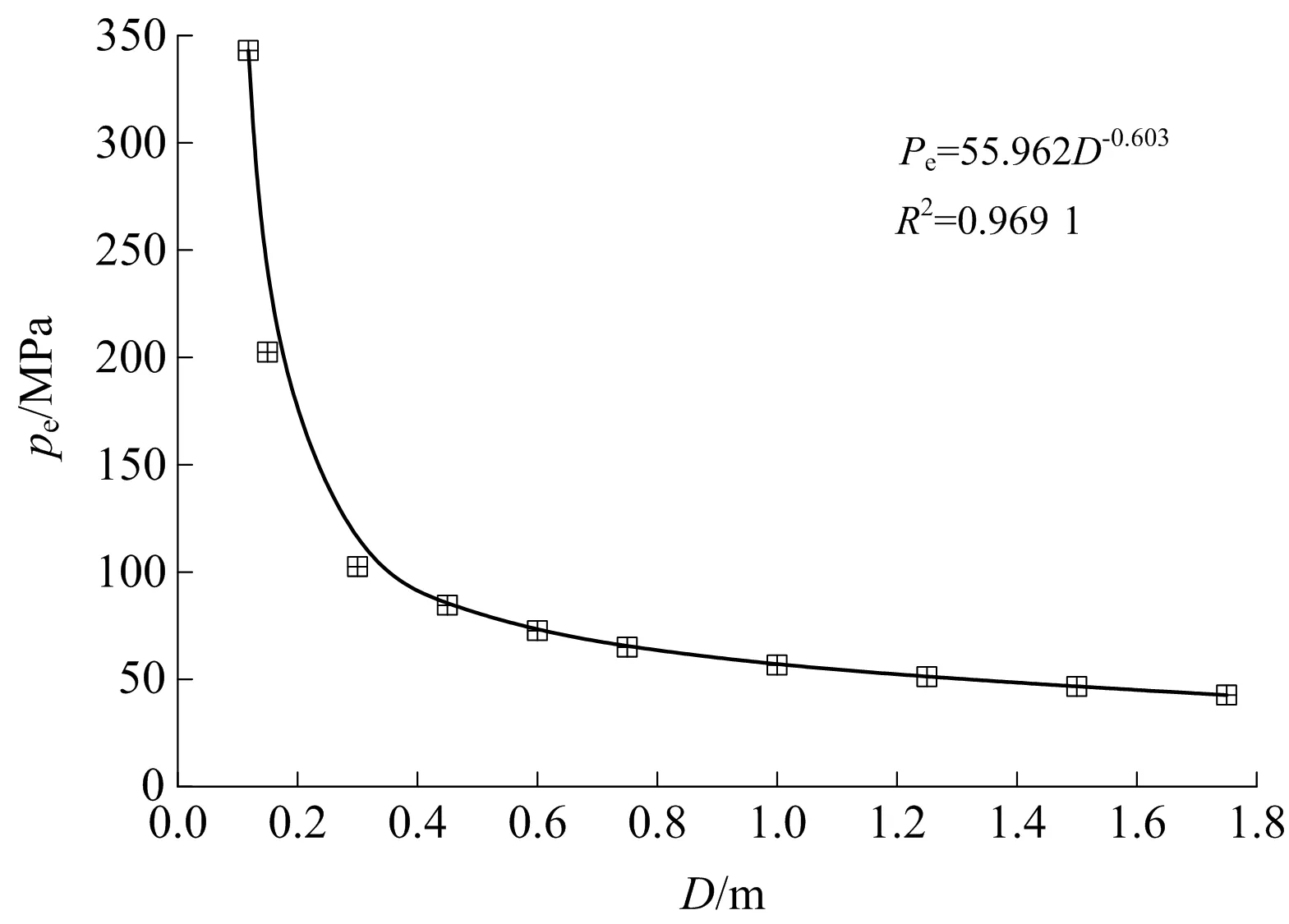

通过获取孔壁H660单元的压力与时间数据得到单元压力时程曲线(见图6)可知,孔壁峰值压力接近350 MPa,远大于岩石的压缩强度,由此孔壁岩石在强冲击波作用下发生压缩剪切破坏,对应区域Ⅰ的岩体损伤破坏情况。在模型水平方向每隔0.15~0.25 m拾取单元读取峰值压力得到水平方向质点峰值压力pe与圆心距D之间的变化曲线,对pe/D变化曲线进行幂函数拟和得到表达式。根据图7可知,质点压力峰值在炮孔中心距0~0.45 m范围内迅速下降,压力峰值的下降速率为632.9 MPa/m。距炮孔中心0.39 m范围内的峰值压力大于岩体压缩强度,该区域峰值压力与图5区域Ⅰ和区域Ⅱ的岩体损伤破坏范围相对应。随着冲击波不断向外部传播,压力峰值衰减到小于岩石压缩强度此时岩石在拉伸作用下形成径向裂纹,得到与图5所示区域Ⅲ相一致的损伤范围。

图6 H660单元压力时程Fig.6 Time history of H660 unit

图7 峰值压力随圆心距衰减关系Fig.7 Attenuation relationship of pe with D

3.2 台阶爆破数值模拟

3.2.1 台阶爆破计算模型

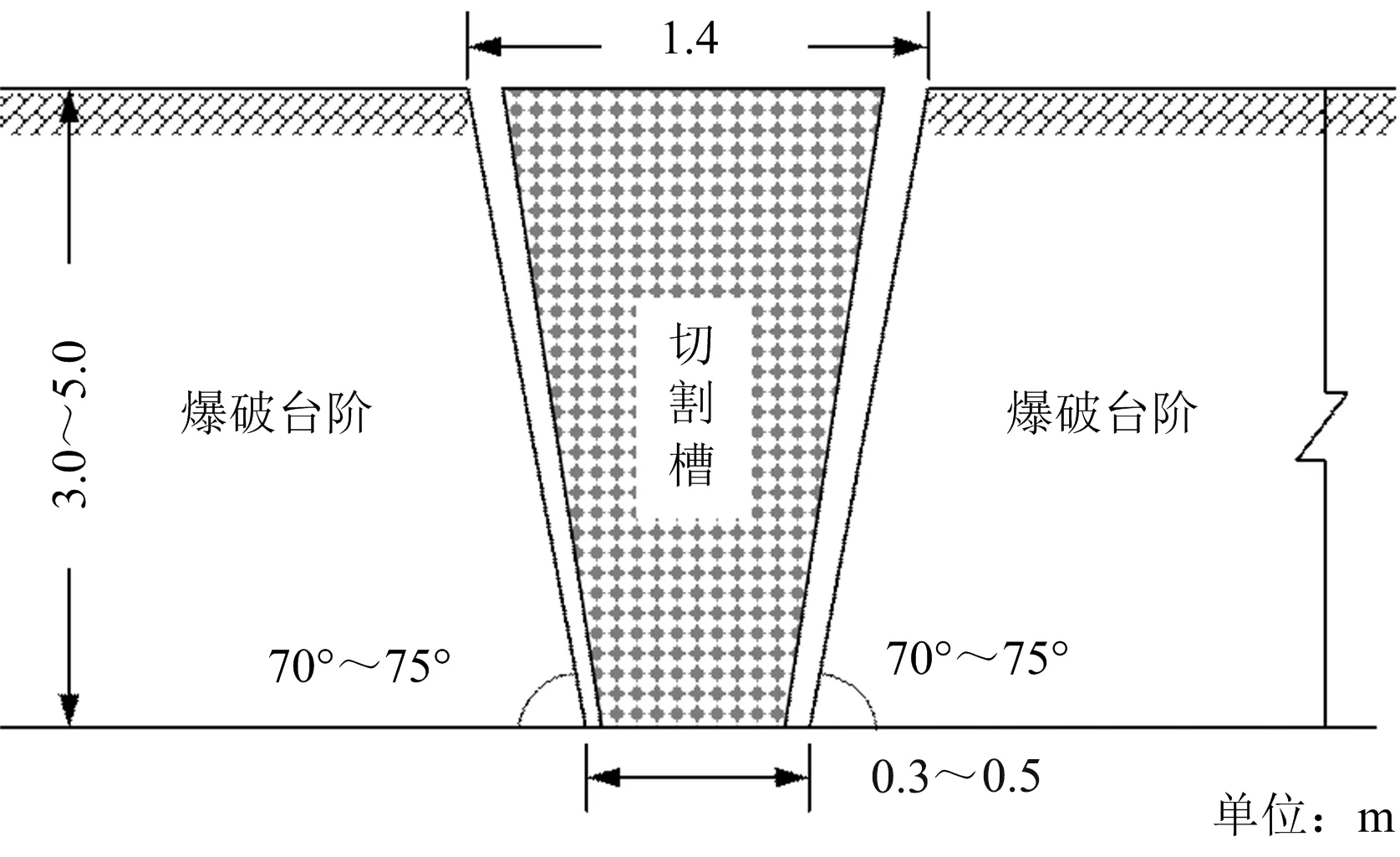

由于综合管廊基坑只有一个自由面,岩石夹制作用强,对岩石致裂破碎很不利,因此在实际开挖过程中为了取得良好的岩石破碎效果,必须在破碎区的一端或中间采用机械破碎或液态CO2相变致裂方法预先开挖出一定宽度和深度的切割槽,为后续采用液态CO2致裂台阶岩体多创造一个侧向自由面,切割槽几何结构如图8所示。采用液态CO2相变致裂方法形成切割槽时通常在开挖体内布置两排相对称的倾斜致裂孔,掏槽孔与水平孔夹角为70°~75°,孔底距为30~50 cm。每次掏槽孔可掘进2.5 m,比较深的基坑,可分次钻爆。

图8 切割槽几何要素Fig.8 Geometrical elements of cutting groove

在实际工程中为提高开挖效率可以同时布置多排炮孔,且同一排炮孔数量可以在满足爆破效果的前提下多布置几个。本次台阶爆破数值模拟主要研究对象是DM95-2.5型致裂管的孔间距和最小抵抗线爆破参数,因此只需在台阶上布置单排3个炮孔,通过观察炮孔之间的裂纹贯通情况以及台阶岩体破坏情况确定孔间距和最小抵抗线参数的合理性。选取高度为3 m的台阶作为台阶爆破数值模拟研究对象。根据DM95-2.5型致裂管性能试验和数值模拟研究结果可知其致裂岩体的范围略大于1.0 m,考虑到倾斜台阶底部厚度大于顶部厚度,由此确定炮孔间距Lb为2.0 m。最小抵抗线是一个重要参数,当最小抵抗线过小时可能产生飞石,同时还将产生大量冲击波;当最小抵抗线过大时,将会产生超爆或后冲现象,破碎能量不能充分用于破碎岩石,影响破碎效果,最终确定台阶爆破最小抵抗线为1.5 m。

台阶爆破数值计算模型如图9所示。根据爆破台阶的实际情况,模型的斜面和顶面为自由面,其余面均设置为无反射边界以模型无限岩体。炸药与空气设为多物质组采用共节点算法将炸药能量传递至岩石单元中,模型单元总数为558 720,模型计算总时长为2 ms。

图9 台阶爆破数值模型Fig.9 Numerical model of bench blasting

3.2.2 结果及分析

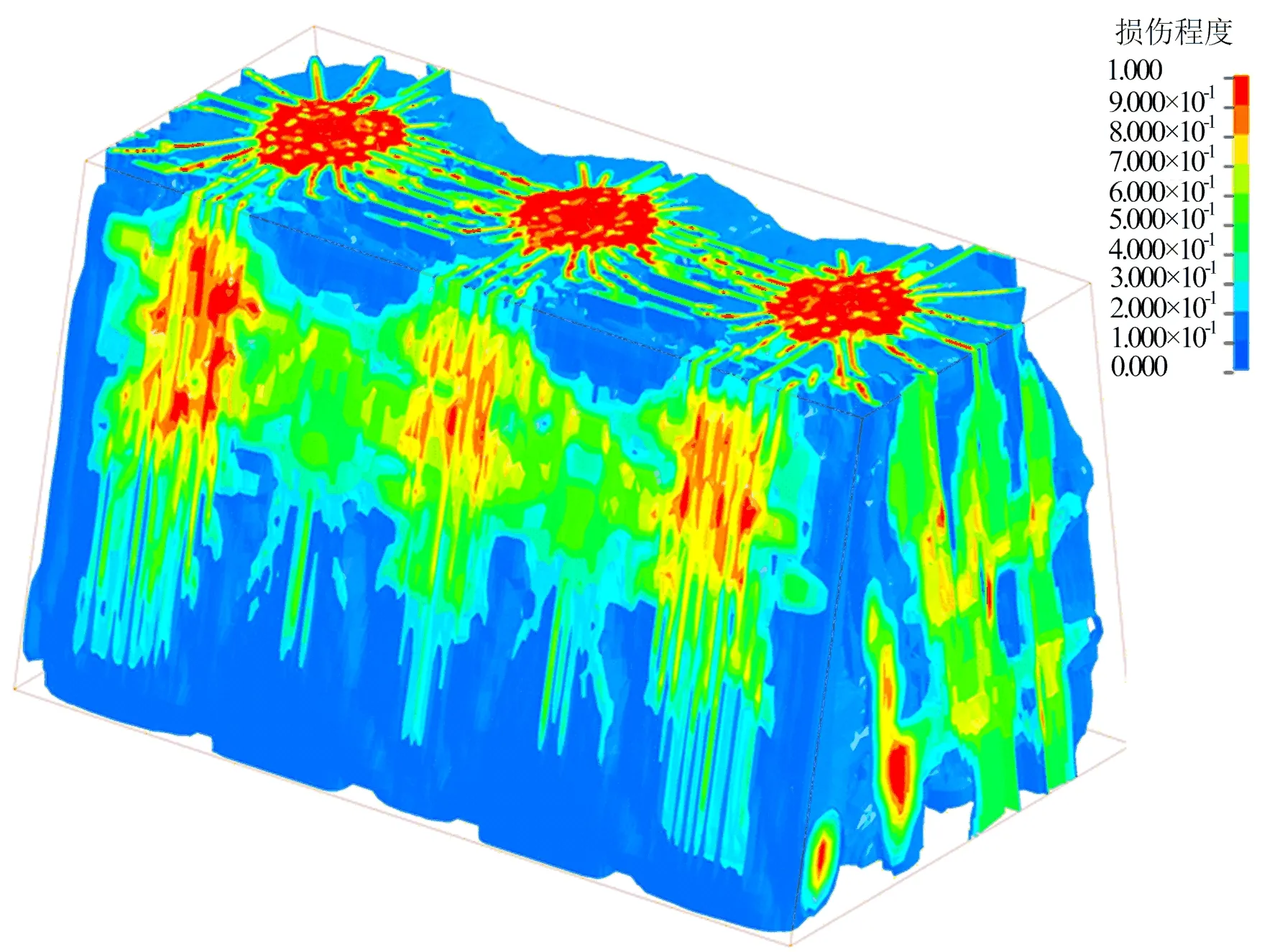

孔间距Lb为1.0 m,最小抵抗线1.5 m的台阶爆破爆破损伤等值曲面如图10所示。从图10可以看出,炸药起爆后炮孔周边岩体受强冲击波作用完全破坏,炮孔连线之间可以观察到明显的水平贯通裂纹。台阶坡面上也出现大范围的损伤区域,炮孔之间的岩体破坏较为连续。由于台阶底部最小抵抗线较大,局部范围内岩石的破坏比较不充分,预计该区域岩石块度将较大,可能需要进行二次破碎。整体上由损伤等值曲面图可以看出爆破效果良好,岩石破碎充分。

图10 台阶爆破损伤等值曲面云图Fig.10 Damage iso-surface cloud of bench blasting

为观察台阶内部的具体损伤情况,以z等于-0.5、-1.5、-2.5、-3.0 m为切割平面对三维实体进行切割得到不同截面的损伤破坏情况(见图11)。z=-0.5 m时,由于自由面的作用,该截面近自由面方向的岩石在液态CO2相变致裂作用下充分破坏,同时炮孔之间的破坏完全联通,但是由于冲击波在岩体中传播的衰减影响,在背离自由面一侧出现局部岩体未损伤区域(见图11a)。z=-1.5 m时,台阶截面上的岩石破碎相比较z=-0.5 m更为充分,无论是近自由面还是背离自由面的岩石破碎均十分充分,爆破效果良好(见图11b)。当z=-2.5 m时,逐渐接近台阶底部,此时由于抵抗线超出最小抵抗线的范围,在背离截面损伤图中观察到出现小范围的岩体未损伤破坏区域,但是炮孔周边与近自由面侧的岩体的爆破效果均良好(见图11c)。z=-3.0 m时的截面为台阶底部,此时抵抗线达到最大值,远超出爆破设计的最小抵抗线值,由此可以观察到近自由面一侧炮孔连线的垂直方向出现了岩石未损伤区域,极易产生岩石大块,在背离自由面一侧由于夹制作用,抑制了损伤裂纹的扩展,同样产生了未损伤区域,但是炮孔之间的裂纹已充分贯通(见图11d)。综上所述,当采用DM95-2.5型液态CO2致裂管进行综合管廊基坑台阶开挖时,孔间距Lb=2.0 m,最小抵抗线W=1.5 m的孔网参数可保证台阶开挖取得良好的爆破效果。

图11 台阶剖面损伤云图Fig.11 Damage cloud of bench section

4 结论

1)基于能量理论的方法理论计算得到单个DM95-2.5型液态CO2致裂管相变致裂岩体的能力相当于0.63 kg 2号岩石乳化炸药爆破时对岩石的做功。

2)现场试验和数值模拟方法得到的DM95-2.5型液态CO2致裂管相变致裂岩体的范围分别为1.15 m和1.05 m,二者之间的误差为8.7%,说明具有良好的一致性。分析数值模拟结果略小于现场试验结果的原因是由于台阶岩体内本身存在一定的损伤裂纹和节理裂隙。

3)当使用DM95-2.5型液态CO2致裂管开挖基坑台阶时,采用孔间距Lb=2.0 m,最小抵抗线W=1.5 m的孔网参数可保证台阶开挖取得良好的爆破效果,这表明该数值模拟方法在设计台阶爆破孔网参数时精确可靠,可为工程实践提供十分重要的参考依据。