爆炸载荷作用下密闭墙受力状态及稳定性的数值模拟研究

2021-11-19张晋

张 晋

(国家能源集团神东集团有限责任公司锦界煤矿,陕西 榆林 719000)

煤矿开采过程中会形成采空区[1],采空区结构复杂多变,且存在大量遗煤和瓦斯,工作面的漏风为采空区提供氧气,同时采空区内相对密闭的环境易造成瓦斯积聚,引发瓦斯爆炸事故[2]。在煤矿事故中瓦斯爆炸事故发生最多、影响最大,而特大瓦斯爆炸事故主要发生在采空区内[3-5]。煤矿防爆密闭墙是保障采空区安全的重要设施[6],传统的密闭墙构造材料是砖块[7],近年来,学者们研究了聚酯氨泡沫材料[8]、高水充填密闭墙材料[9]、水泥微粒稳定的水性泡沫[10]等新型密闭材料来提高密闭墙的抗冲击能力和抗压能力,但缺乏对混凝土材料的研究。矿井多根据类比和经验来构筑密闭墙,没有完全统一的构筑技术和合适的材料[11-12],因而目前矿井普遍采用的密闭墙存在自身局限性,本文以砖墙作为对比,探究混凝土墙抗冲击和密闭性的特点。

本文建立了矿井密闭墙的数值模型,进行爆炸荷载作用数值模拟试验,考察其损伤和变形程度;研究了不同爆炸强度对三明治式墙体的影响,初步探究了砖墙和C40混凝土构筑墙体的力学响应和损伤情况以及矿山压力和爆炸联合作用下墙体的稳定性。

1 复合墙体数值模型建立

本文以国内某矿业集团的抗冲击密闭墙设计方案为基础,建立了有限元仿真模型。试验所用的爆炸载荷参考已有文献和标准,进行仿真试验[13]。该矿业集团采用由内墙(承压层)、压实黄土层(缓冲层)、外墙(防护层)组成的三明治式结构密闭墙[14],内墙和外墙厚度均为0.75 m,中间填充厚度为2 m的黄土和生石灰混合物(比例9∶1)。在建立模型时,考虑到墙体与围岩、顶底板的相互作用关系是影响墙体可靠性的关键因素,最终建立数值模型如图1所示。 巷道断面为5.2 m×3.0 m,巷道长度为60 m,密闭墙四周的岩层厚度为10 m,设置内墙和外墙深入岩体内部20 cm的掏槽(即在巷道岩石内四周进行挖槽,使得墙体和岩体之间是咬合接触),各项材料参数见表1。数值模拟中分别以普通砖和C40混凝土作为三明治式结构墙的内墙和外墙进行对比。

图1 密闭墙数值模型

表1 材料参数

2 爆炸特性对墙体稳定性的影响

爆炸载荷对墙体影响较大的因素是爆炸最大压力和爆炸升压速度。爆炸最大压力是衡量密闭墙的抗冲击性的重要指标,爆炸最大压力越大,密闭墙抗冲击性越好;爆炸升压速度是衡量爆炸威力的另一个重要指标,升压速度越高爆炸威力越大。但这两个指标一旦超过限值时,均会造成密闭墙失效。本文从爆炸最大压力和爆炸升压速度两个方面对密闭墙进行研究。

2.1 爆炸最大压力

对混凝土和砖墙构成的两种墙体的相关数值进行探究,分别从0.1 MPa到2.0 MPa的爆炸最大压力范围内设计冲击试验,研究墙体的最大应力、最大变形和损伤的变化。由于在试验中使用的是线弹性模型,墙体的应力应变都是线性的,试验结果表明:爆炸峰值每升高0.10 MPa,混凝土墙体最大拉应力升高0.59 MPa, 最大切应力升高0.34 MPa, 最大横向变形升高0.066 mm;砖墙最大拉应力升高0.80 MPa,最大切应力升高0.28 MPa,最大横向变形增加0.283 mm。

图2为内墙的损伤情况与爆炸峰值之间的关系,从图2可以得到如下结论。

图2 墙体损伤随爆炸峰值的变化

1) 两种墙体拉应力损伤均早于切应力损伤。爆炸载荷低于1.0 MPa时,混凝土墙体主要为拉应力损伤;爆炸载荷低于0.4 MPa时,砖墙主要为拉应力损伤。

2) 损伤可以分为三个阶段:①无损伤阶段(A区域):混凝土墙体承受低于0.2 MPa的荷载;砖墙承受低于0.1 MPa的荷载,墙体无损伤或忽略不计;②拉应力损伤发展阶段(B区域):混凝土墙体的拉应力在0.2~1.0 MPa之间,砖墙的拉应力在0.1~0.4 MPa之间,墙体均出现拉应力损伤,无切应力损伤或切应力损伤很小,且随着爆炸最大压力升高,拉应力损伤增大;③切应力损伤发展阶段(C区域):混凝土墙体承受载荷大于1.0 MPa,砖墙承受载荷大于0.4 MPa时,墙体出现切应力损伤,拉应力损伤与切应力损伤同时上升。

3) 对于混凝土墙体,拉应力损伤、切应力损伤、总损伤的上升分别为0.4~2.0 MPa、1.0~2.0 MPa、0.4~2.0 MPa可看作线性,平均增长0.1 MPa,损伤比分别增加2.60%、4.11%、3.54%;对于砖墙,拉应力损伤、切应力损伤、总损伤的上升分别为0.1~1.0 MPa、0.4~1.0 MPa、0~1.0 MPa可看作线性,平均增长0.1 MPa,损伤比分别增加4.84%、7.91%、6.05%。由此可见,砖墙的拉应力损伤、切应力损伤、总损伤的发展速率约是混凝土的两倍;同样损伤条件下,砖墙承受的爆炸压力约为混凝土墙体的一半。

2.2 爆炸升压速度

针对爆炸升压速度,进行了两组不同的数值模拟试验:①在20 MPa/s与200 MPa/s升压速度下两种墙体的变形及损伤情况随时间的变化规律,如图3~图4所示;②通过逐步改变爆炸升压速度,保持其他条件相同的条件下进行多组试验,结果如图5所示。

从图3(a)可知,当升压速度为20 MPa/s时,变形的上升阶段混凝土内墙和黄土层的变化速度保持一致,岩层变化略慢于二者,达到最大压力后有轻微波动,随后基本稳定。由此可知,最大压力时混凝土内墙的变形大于黄土层,围岩变形较小。图4(a)结果与图3(a)相比有明显的差别,当升压速度为200 MPa/s时,墙体、黄土层、岩层均出现强烈的振动,墙体和岩层在达到最大压力时出现最大变形,而黄土层的变形不是在初期出现最大,而是在中期强烈振动中出现最大值,这是黄土层的缓冲效果与受压振动形成的结果。当升压速度分别为80 MPa/s和100 MPa/s时,墙体与黄土层均出现强烈振动,升压速度为80 MPa/s时黄土层变形小于墙体变形,升压速度为100 MPa/s时黄土层变形大于墙体。最终达到平稳阶段时,混凝土内墙的最大变形在0.66 mm左右,黄土层最大变形在0.63 mm左右, 岩层为0.17 mm左右, 外墙为0.04 mm左右;砖内墙的最大变形在3.65 mm左右,黄土层最大变形稳定在3.42 mm左右,岩层为0.20 mm左右,外墙为0.24 mm左右。外墙的振动幅度相较于稳定值也较大,对比图3(b)和图4(b)来看,相同条件下砖墙的振动幅度大于混凝土墙,且持续时间较长。在200 MPa时,混凝土墙的黄土层振动会导致局部变形明显且峰值超过内墙变形,但在砖墙中这种情况较为少见。

图3 不同升压速度下20 MPa/s墙体随时间的变形情况

图4 不同升压速度下200 MPa/s墙体随时间的变形情况

以上试验结果表明,升压速度与这种振动有一定关联,从排列来看,当升压速度越高,振动越强烈,升压速度决定了振动的最大幅值,对于其振动阶段的持续时间没有太大影响;当升压速度达到一定强度时,黄土层的变形情况变得复杂,且最大变形不一定出现在初期。

图5和图6分别为混凝土墙体和砖墙在爆炸升压速度为20 MPa/s和200 MPa/s时的损伤情况。升压速度为20 MPa/s时,混凝土内墙背部和正面四周出现拉应力损伤,均有一定深度,仅有少量切应力损伤于背部,但存在危险域。此时砖内墙几乎完全损伤失效,外墙无损伤;升压速度为200 MPa/s时,混凝土内墙的背部和正面四周的拉应力损伤增大,且危险域贯通,内部和表面掏槽出现少量切应力损伤,正面和背面中心出现损伤面,混凝土外墙始终无损伤也无危险域,此时,砖内墙失效,砖外墙出现较多的拉应力损伤,极少量切应力损伤,少量危险域。对于两种墙体,升压速度越大,墙体和围岩的最大位移越大,黄土层位移增加量越大,说明了黄土层作为缓冲材料,吸收了振动能量。由此可得,升压速度对位移有所提升,但不是变形增大的主要因素。

图5 不同升压速度下混凝土墙损伤示意图

图6 不同升压速度下砖墙损伤示意图

图7和图8为不同爆炸升压速度条件下两种墙体的变形情况。 平均升压速度上升1 MPa,混凝土内墙、外墙、黄土层、围岩的振幅分别增加了0.000 30 mm、0.000 20 mm、0.002 10 mm、0.000 02 mm;砖内墙、外墙、黄土层、岩层振幅分别增加了0.009 10 mm、0.006 10 mm、0.009 50 mm、0.000 40 mm。随着爆炸升压速度的增加,墙体的振幅随之增大,墙体损伤量也必然增大。

图7 混凝土墙材料最大位移随升压速度增大的变化情况

图8 砖墙材料最大位移随升压速度增大的变化情况

图9和图10为损伤折线,损伤的总体走势随升压速度增加而增加。随升压速度的升高,混凝土墙体外墙没有出现损伤,而内墙的损伤有少量增加。随升压速度升高,混凝土墙体外墙并没有出现损伤,而内墙的损伤随升压速度的增大有少量增加。从20 MPa/s到200 MPa/s,拉应力损伤从15.06%增长至18.46%,切应力损伤增长从0.75%增长至3.11%,总损伤从15.54%增长至19.40%,最大变化不超过4%,总损伤平均1 MPa增长0.021%。砖墙内墙在20 MPa/s时就已经失效,此时不考虑增大升压速度对内墙损伤的问题,此时,外墙完全没有出现损伤的情况,从60 MPa/s开始,外墙出现拉应力损伤,此时损伤很小,为0.43%,到200 MPa/s时,损伤达到13.99%,已经接近混凝土内墙在20 MPa/s时的受损情况。

图9 混凝土墙损伤随升压速度变化

图10 砖墙损伤随升压速度变化

3 矿山压力与爆炸联合作用下墙体的稳定性

矿山压力会造成巷道的收缩,会对墙体造成一定的影响[15],试验中采用20 cm掏槽的混凝土墙体作为试验对象,调整边界条件,研究矿山压力和爆炸联合作用下墙体的稳定性。单独围压作用可以导致墙体损伤,失去防护功能和密闭性,但在围压较小未出现损伤时,如果出现爆炸的冲击作用,墙体也会被破坏,为此进行了相关的数值试验。

3.1 墙体应力状态的变化

混凝土墙体和砖墙均存在无损伤阶段,对应围压分别为0~1.0 MPa、0~1.5 MPa。对混凝土墙体在围压0~1.0 MPa内进行爆炸载荷模拟,对砖墙在0~1.5 MPa内进行爆炸载荷模拟(爆炸强度为1.0 MPa冲击波)。通过多次试验,选取一些指标作为评定依据,研究无损伤阶段围压变化对墙体的影响。

如图11和图12所示,爆炸时最大主应力随围压增大线性下降。混凝土墙的折点是由于最大主应力的出现位置的变化。墙体的最大切应力和最大压应力随围压作用线性上升。从图11和图12中可以看出各种应力随围压增加而增加。

图11 爆炸荷载下混凝土墙体应力随围压变化

图12 爆炸荷载下砖墙墙体应力随围压变化

3.2 墙体损伤情况分析

围压变化导致墙体应力状态变化,墙体的损伤情况也有相应的变化。图13为在0.1 MPa围压与1.0 MPa围压作用时混凝土墙体的损伤情况。 0.1 MPa时拉应力损伤与没有围压作用时类似,掏槽前端与背部中心出现大面积损伤;1.0 MPa围压作用时,背部拉应力损伤范围明显减小,掏槽前端的拉应力损伤消失。0.1 MPa围压时,背部掏槽上下侧与背部中心出现少量切应力损伤;而在1.0 MPa围压时,背部掏槽上下侧切应力损伤增大,背部中心的损伤及危险域消失,墙体正面出现大量切应力损伤。

图13 爆炸时混凝土墙体损伤对比

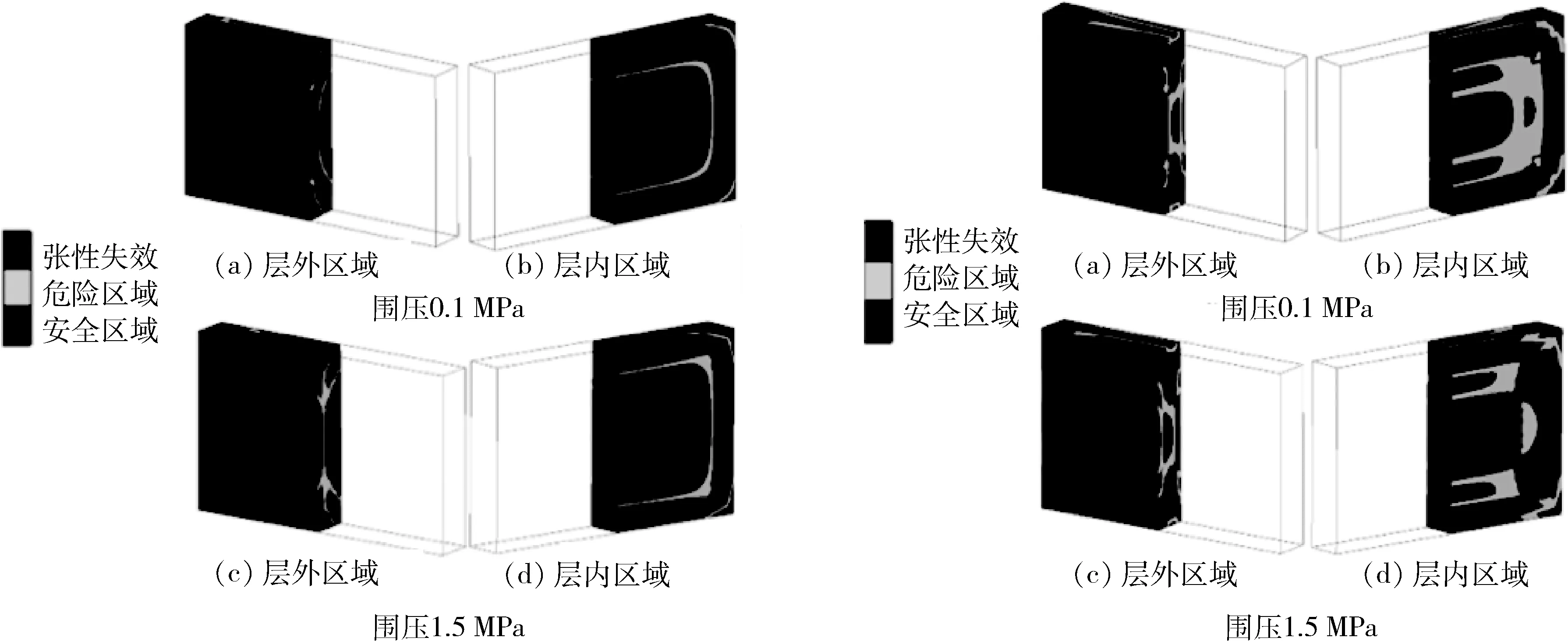

图14为0.1 MPa围压与1.5 MPa围压下爆炸时砖墙体的损伤情况。 从拉应力损伤来看,0.1 MPa时墙体的拉应力损伤与没有围压作用时类似,掏槽前端与背部中心出现大面积损伤,切损伤前后整体贯通, 损伤严重。在1.5 MPa围压作用时,背部的拉应力损伤范围明显减小,前端有所缩小但仍然存在大面积损伤,背部和前端的损伤域不再连接,但危险域依旧贯通。从切应力损伤来看,0.1 MPa围压时,砖墙正面中心、背面中心出现大量损伤,四周大量损伤分布。在1.5 MPa围压时,背部中心切应力损伤减小,正面中心的损伤增大与其他损伤区域连接,背部四周的损伤域也互相贯通。结合图13和图14来看,围压作用可以明显减少掏槽处的拉应力损伤和背部拉应力损伤,增大少量的切应力损伤。

图14 爆炸时砖墙体损伤对比

内墙的损伤随围压变化如图15和图16所示,拉应力损伤减小,切应力损伤增大,且发展趋势和速度接近线性。这时存在以下两种情况。

1) 如图15所示,混凝土墙损伤处于图2(a)的A阶段,主要为拉应力损伤,围压增大时,拉应力损伤减小,切应力损伤增大,由于两者的速度发展趋势不同,必然存在一个围压值使总损伤处于最小值。在存在0.5 MPa围压时,墙体总损伤为9.57%(无围压时为15%),约降低5%的损伤。

图15 爆炸时混凝土墙体损伤随围压变化

2) 如图16所示,砖墙损伤处于图2(b)的C阶段,拉应力和切应力损伤大量发展,这时围压使拉应力损伤下降,但与切应力损伤存在大量重合区域,总损伤几乎无变化。

图16 爆炸时砖墙墙体损伤随围压变化

因此,在无损伤阶段围压能少量降低混凝土墙体损伤,但不能降低砖墙损伤,这是由于围压作用使混凝土形成了一种预应力结构,减少墙体的拉应力损伤,但会使切应力损伤增加。

4 结 论

1) 密闭墙在受冲击时,易发生损伤的位置主要为内墙的背部中心与前端四周与岩层的交接面处。

2) 根据爆炸强度,墙体的损伤可分为3个阶段:①在无损伤阶段,混凝土墙体承受爆炸荷载低于0.2 MPa;砖墙低于0.1 MPa,墙体无损伤或忽略不计;②在拉应力损伤阶段,混凝土墙体承受爆炸荷载在0.2~1.0 MPa之间,砖墙在0.1~0.4 MPa之间,墙体均出现拉应力损伤,无切应力损伤或切应力损伤很小,随着爆炸最大压力升高,拉应力损伤增大;③在拉应力损伤与切应力损伤同时出现阶段,混凝土墙体承受载荷大于1.0 MPa,砖墙承受载荷大于0.4 MPa时,墙体出现切应力损伤,拉应力损伤与切应力损伤同时上升。

3) 对于抗压不抗拉的材料,围压带来的预应力抵消作用能在拉应力损伤发展阶段加强墙体的防护功能,但进入切应力损伤发展阶段时,这种效应由于切应力损伤发展加重而失效。