IF 钢加硅脱氧生产实践

2021-11-19汤海明陈永洪杨龙川

汤海明 陈永洪 刘 彬 杨龙川

(河钢邯钢邯宝炼钢厂)

0 前言

邯宝炼钢厂是河钢邯钢主要的汽车板生产地,每月汽车板产量达到12 万t 以上。汽车板(IF 钢)最主要的难点就是钢水中夹杂物的控制。IF 钢主要是采用吹氧加铝升温和铝脱氧的方式进行生产的,脱氧生成的Al2O3夹杂物熔点高、难去除,易堵水口,影响连铸浇铸性和汽车板的表面质量。为有效降低钢中夹杂物,相关实验研究[1]得出硅铁和铝对钢液的升温效果相差不大,而含SiO2夹杂的钢水的可浇性比Al2O3好,而且硅铁比铝粒便宜很多,对连铸可浇铸性和钢水质量的影响小,但是对表面质量要求较高的镀锌类汽车板用钢来说,GB /T 700—2006[2]要求钢中的Si 元素的质量分数≤0.01%。因为过量的Si 不仅会降低钢板的耐腐蚀性,而且会影响镀锌层的粘附性能[3]。要实现对汽车板用钢中的Si 含量的严格控制,需要合理优化工艺,选择合适的加入量和加入方式,在满足硅含量要求的前提下减少铝的使用量,从而降低生产成本,提高钢水质量。笔者通过理论研究和生产实践,实现了IF 钢以硅代铝脱氧工艺技术的应用。

1 IF 钢用硅、铝升温热力学分析

1.1 硅、铝的理论升温计算

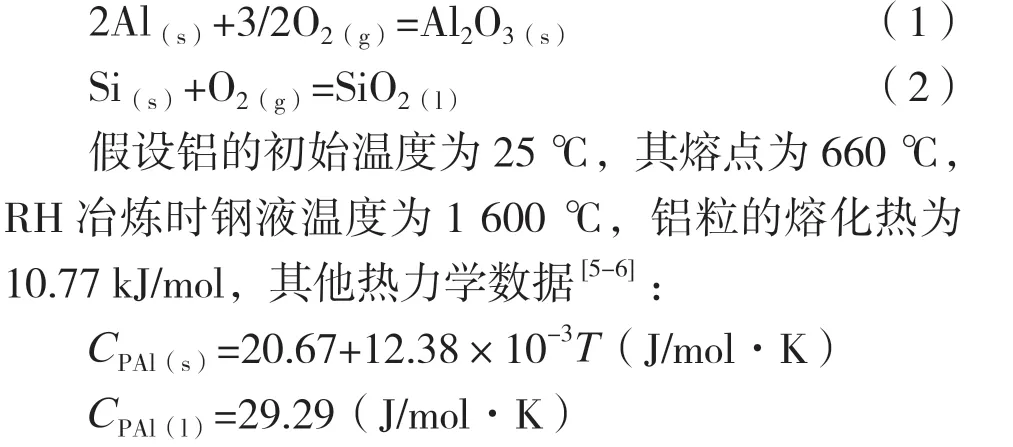

IF 钢都是通过RH 真空冶炼,在冶炼过程中采用吹氧加铝的化学升温方式来提高冶炼所需温度,在有氧的情况下加入硅铁也能达到通过硅氧放热反应而使钢水升温,二者的反应式[4]分别为:

CPO2(g)=34.60+1.09×10-3T(J/mol·K)

ΔH=1 483.45(J/mol·K)=27 471(kJ/kg·Al)

取1 600 ℃时纯铁的比热容为0.824 MJ/(t·℃),100 kg 的Al 加入270 t 钢水中升温12.35 ℃;同理,考虑SiO2的相变及硅氧反应的热效应可知:

ΔH=-26 324.2(kJ/kg·Si)

经过计算可知每100 kg 硅铁可使270 t 钢液升温11.1 ℃,通过计算得出,对于270 t 钢水而言,在RH 冶炼时加入同等质量的铝粒和硅铁,其理论升温效果相差不大。

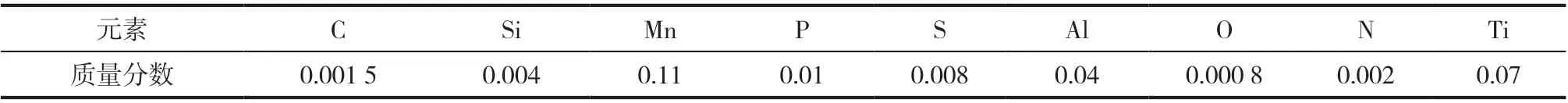

1.2 硅、铝的热力学还原反应计算

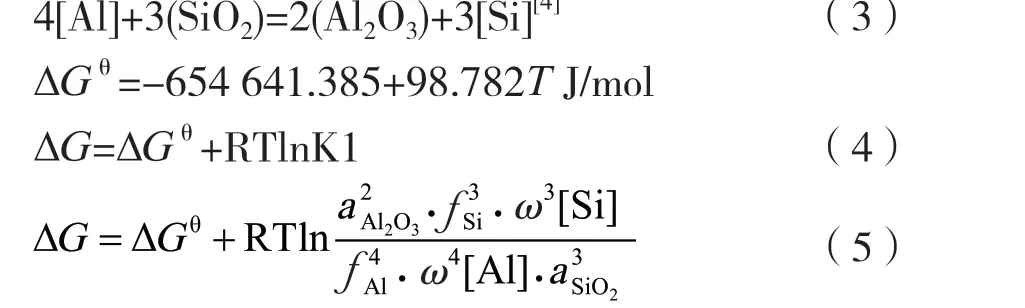

同时采用硅、铝脱氧的钢液中,在铝合适的情况下存在化学反应。设冶炼时冶炼温度为1 600 ℃,钢中加入铝时Al 会还原钢中存在的[Si],反应式为:

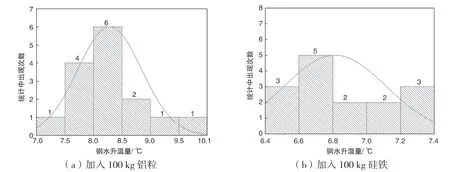

本厂所冶炼的IF 钢水的主要成分见表1。钢液中各元素在假设冶炼温度1 600 ℃时的相互作用系数见表2[5]。

表1 IF 钢水的主要成分 %

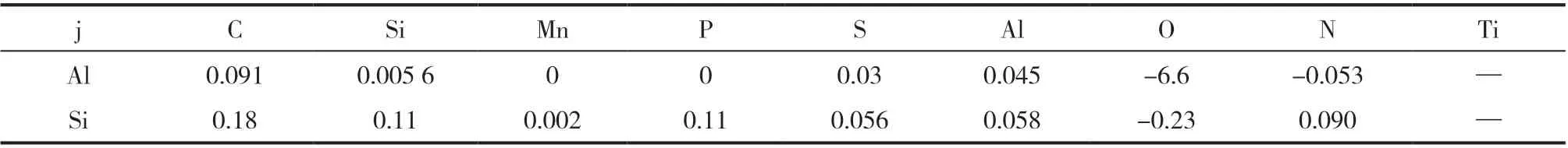

表2 1 600 ℃时各元素间的相互作用系数

钢中各元素的活度系数应满足:

将表1 和表2 中的相关数据代入式(6)可得:fAl=0.99,fSi=1.01。

对RH 出站的IF 钢进行取样,其渣中各成分的质量分数见表3。

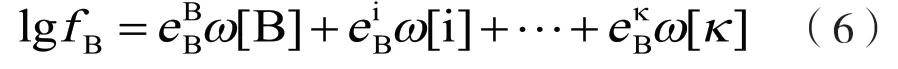

表3 IF 钢渣中成分

把表3 中的渣系成分折算成CaO-Al2O3-SiO2渣系成分,通过三元渣系活度图[5]可知αSiO2=0.0001,αAl2O3=0.2,把相关数值带入式(5)可得ΔG=-146 029.08,即反应向正向进行,钢水中的铝能把SiO2还原回来,有增硅的趋势。

2 工艺生产讨论与分析

2.1 硅、铝脱氧实际升温效果

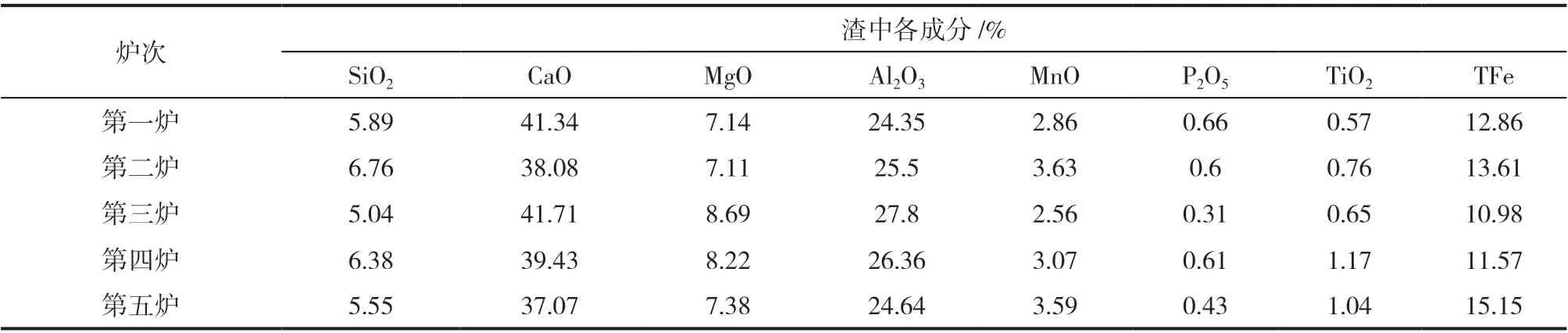

为了验证实际生产中加入硅铁和铝粒脱氧钢液的实际升温效果,首先利用含硅的IF 钢进行试验,各试验15 炉,加入量都是100 kg,试验结果如图1 所示。

图1 加入不同升温剂后钢水的升温情况

从图1 可以看出,铝粒的实际升温效果优于硅铁的,铝粒的升温量正态分布优于硅铁的,这主要是由于硅铁中的硅含量为75%,导致升温有所偏低。加100 kg 铝粒的15 炉钢液的平均升温量为8.29 ℃,而加硅铁的平均升温量为6.81 ℃。从实际升温效果看,实际升温值不如理论计算值高,这主要是为了保证实验的准确性,一般是加入升温剂循环2 min 后才开始测温,期间会有部分温降。根据平时的经验,1 min 的温降在1 ℃左右,那么加入100 kg 铝粒或75%硅铁的实际平均升温量约为10.29 ℃或8.81 ℃。

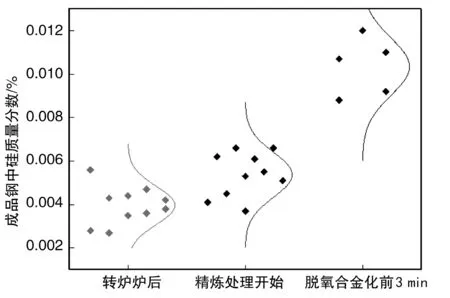

2.2 不同处理时刻加入硅铁对钢液中硅的影响

为了研究不同冶炼阶段加入硅铁对IF 钢中硅含量的影响,分别选取了转炉炉后、精炼处理开始和精炼处理脱氧合金化前3 min 三个冶炼阶段进行试验。每一个阶段,每炉硅铁(75%)的加入量均为50 kg 的,其中转炉炉后和精炼处理开始各试验了10 炉,脱氧合金化前3 min 试验了5 炉,试验结果如图2 所示。

图2 不同时刻加入硅铁钢水中硅含量情况

从图2 可以看出,相同的加入量,硅铁加入越早,处理结束后钢水中的硅含量越低,对钢水质量的影响也越小。转炉炉后加入硅铁,处理结束后钢水中的硅含量最少;脱氧前3 min 加入硅铁,处理结束后钢水中的硅含量有三炉已经超过内控0.01% 的界限。按照平时冶炼时正常增硅量为40 kg 增加钢水中0.01%的硅计算,加入50 kg 硅铁生成的SiO2在铝脱氧阶段基本被还原成硅进入钢水中。因此,冶炼时硅铁在转炉炉后加入最优,对钢水质量的影响较小。

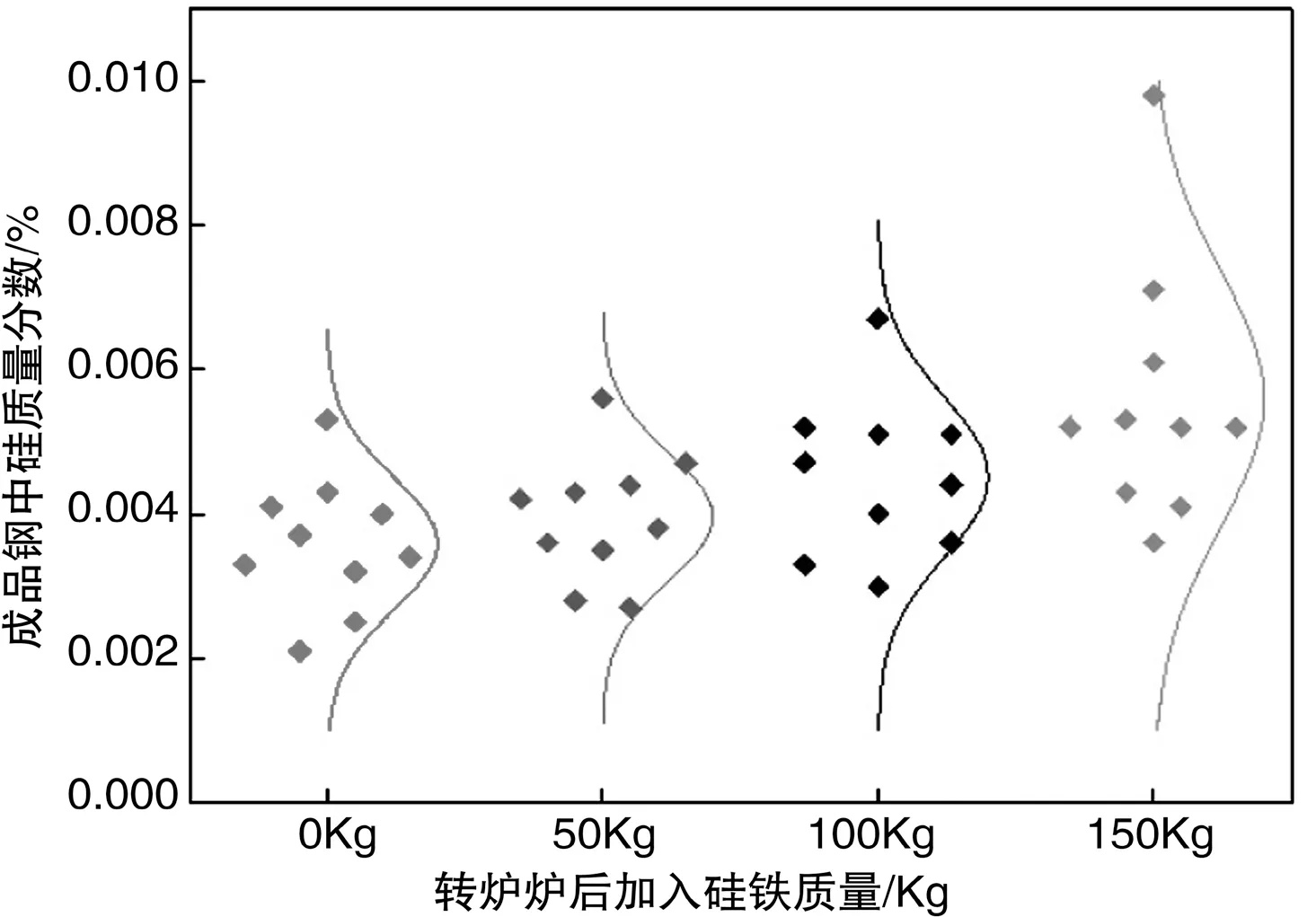

2.3 加入量对增硅影响

通过试验已经得出转炉炉后加入硅铁最优,为了得出加入量与处理后钢水中硅含量的关系,分别统计了炉后加入0 kg、50 kg、100 kg 及150 kg 硅铁浇铸后钢水中硅含量的情况,其结果如图3 所示。

从图3 可以看出,随着硅铁加入量的增加,处理后钢水中的硅含量有所增加,但硅铁加入量≤150 kg 时,处理结束后钢水中的硅含量均未超过内控界限0.01%。试验中有些炉次的硅铁加入量达到200 kg,处理结束时大部分钢水中的硅含量均小于0.085%,有个别炉次稍微超过内控0.01%。因此,只要加入得当,转炉后加入硅铁量≤150 kg,处理结束后钢水中的硅含量一般不会超过内控(≤0.01%)的要求。

图3 加入不同硅铁量钢水中硅含量情况

2.4 冶炼过程增硅情况

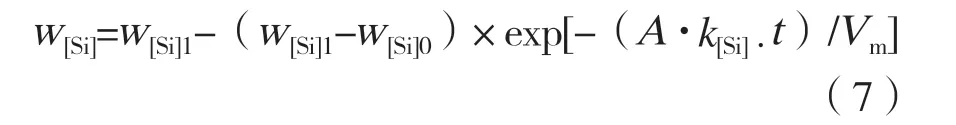

IF 钢脱氧前钢水中不含硅,成品中的硅主要是源于渣中的SiO2被还原[7]。假设渣中的硅还原只通过扩散反应完成,那么渣中SiO2的扩散环节将是其反应的限制性环节,扩散反应动力关系式[8]为:

式中:A—钢一渣反应界面面积,cm2;Vm—钢液体积,m3;w[Si]1、w[Si]——钢-渣界面处钢液侧与渣相平衡的硅浓度和钢中硅浓度,g/cm2;w[Si]0—钢液中的初始硅浓度,g/cm2; ——硅在钢液中的传质系数,取3×10-5~5×10-4m/s 。

从式(7)可以看出,一定量的钢液通过传质增硅主要与钢液界面两侧硅含量的浓度差和钢液放置的时间有关系。

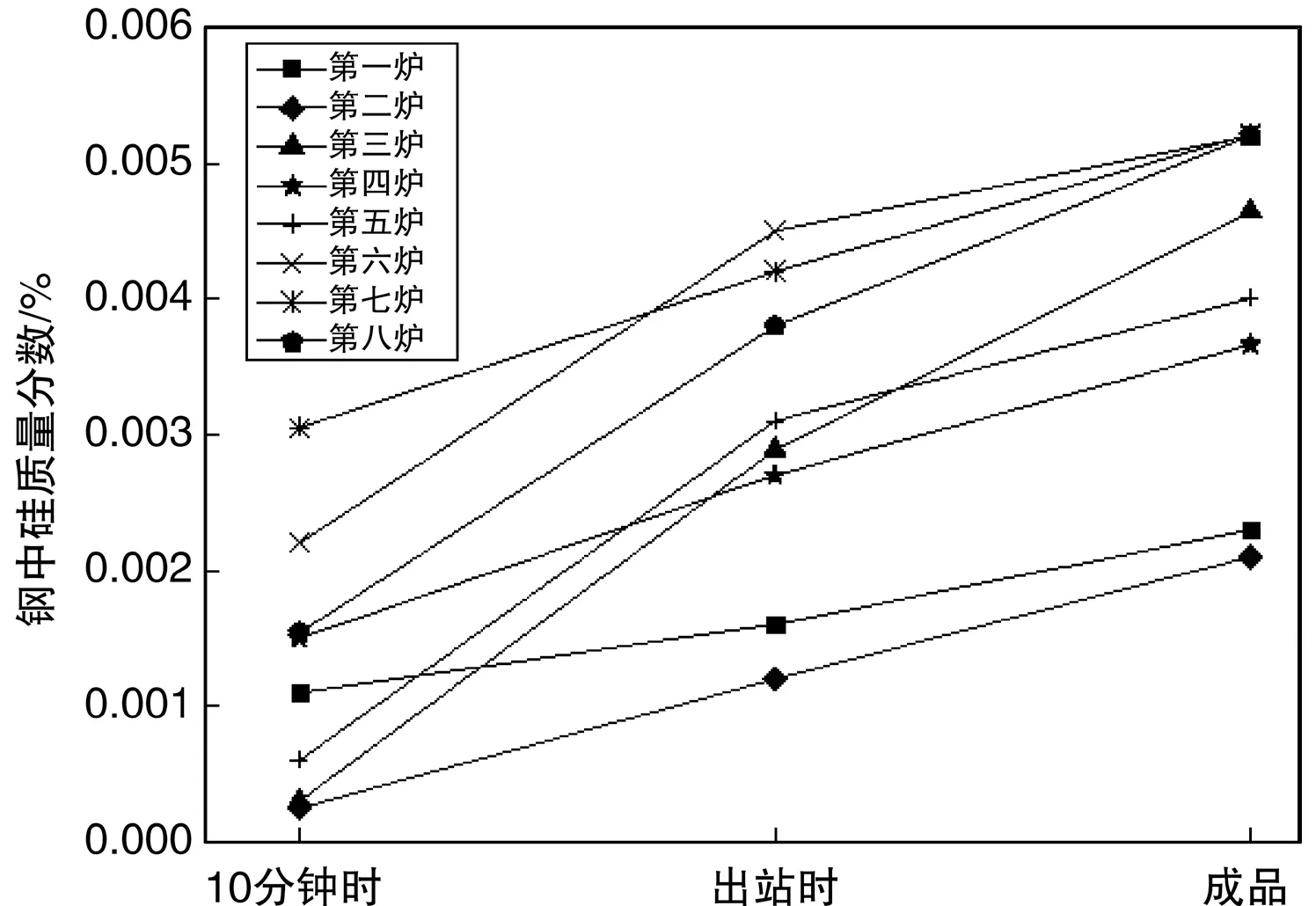

为了弄清IF 钢水转炉炉后加入硅铁后,后面工序的增硅情况,由于在有氧的情况下钢水中基本不会含硅,所以主要选取脱氧前(10 min)、RH出站和成品来对比分析,共取了8 炉试样进行分析,每一炉都在转炉出钢时加入100 kg 硅铁,其不同时刻钢水中的硅含量如图4 所示。

图4 钢液冶炼过程的增硅情况

从图4 可以看出,从冶炼到成品,钢液中的硅含量是在不断增加的,脱氧前钢水中基本没有硅,脱氧后钢水中的铝还原了部分渣中的SiO2,使出站时钢水中的硅含量开始增加,这也是加硅铁后IF钢水增硅最多的过程;出站后通过扩散传质,钢水中的硅含量进一步增加,但其含量都还在内控范围内,不影响IF 钢汽车板的性能。

2.5 进站氧含量与出站硅含量关系

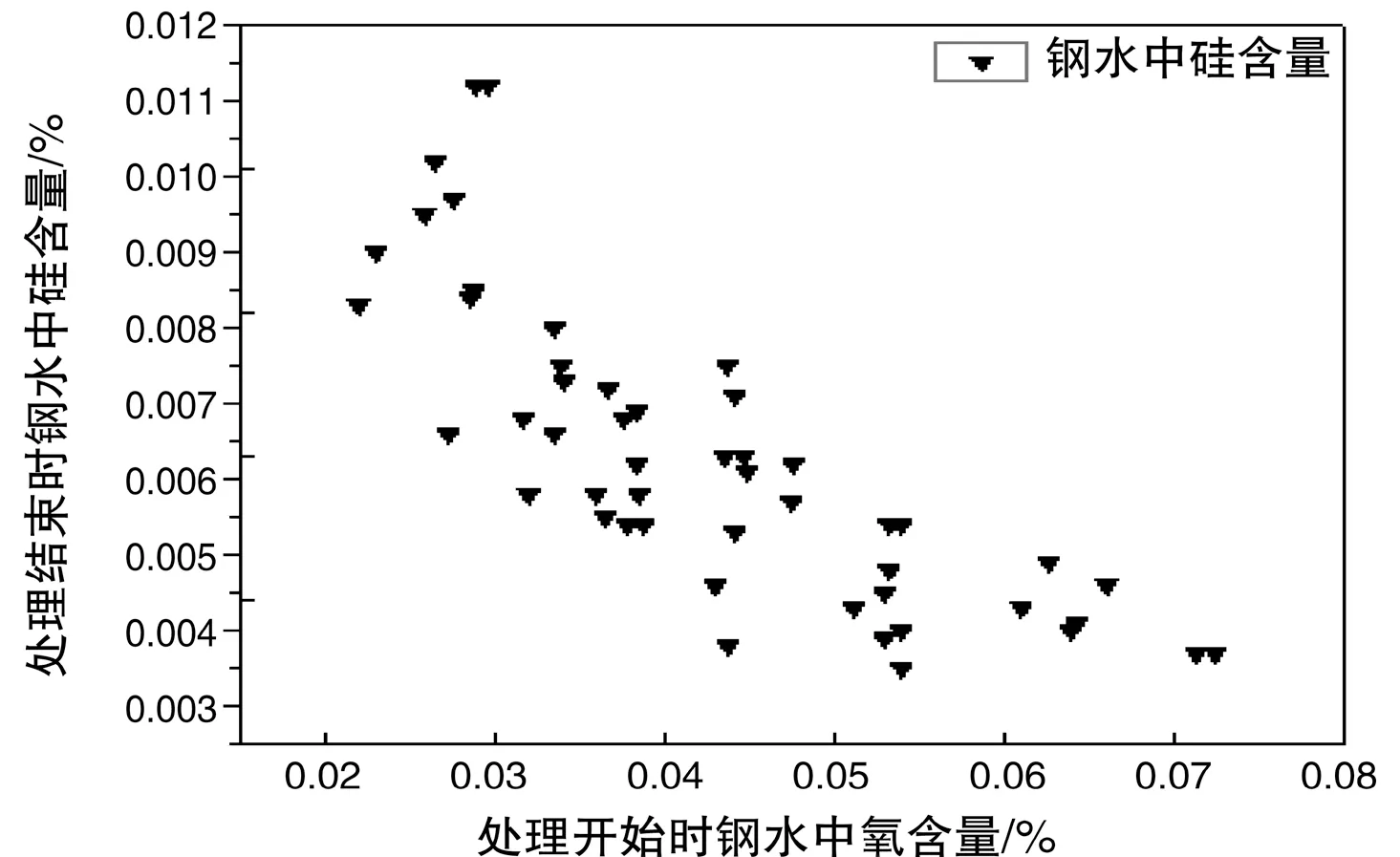

RH 处理还未脱氧的情况下,钢水中的硅含量很低,基本可以忽略,但随着钢液进行脱氧合金化以后铝就开始不断地从渣中还原SiO2,从而使钢中的硅含量不断增加。选取了50 炉转炉加入硅铁的钢水条件,硅铁加入量在130~150 kg 之间,将RH 进站钢水氧含量与出站硅含量的关系进行统计,统计结果如图5 所示。

图5 RH 处理开始时氧含量与结束时硅含量的关系

从图5 可以看出,随着进站钢水氧含量的增加,RH 出站时钢水中的硅含量存在降低的趋势。这主要是进站钢水中的氧含量高,相应的转炉出钢时氧含量也高,脱氧结束后钢渣的氧化性相对较强,对于Al 还原渣中的SiO2有一定的抑制作用,从而减少钢水回硅。

3 结论

(1)热力学计算,理论上100 kg 铝粒可使270 t钢水升温12.35 ℃,而硅铁为11.1 ℃。

(2)脱氧后钢中的Al 还原渣中的SiO2,使钢中的硅含量增加。

(3)现场生产,加入100 kg 铝粒(75%硅铁)的实际平均升温量为10.29 ℃(8.81 ℃)。

(4)冶炼时,硅铁在转炉炉后加入最优,对钢水质量影响小,钢水中的硅含量最低。

(5)正常情况下,转炉后加入硅铁量≤150 kg,处理结束后钢水中硅含量一般不会超过内控(≤0.01%)。

(6)随着进站钢水中氧含量的增加,RH 出站时钢水中的硅含量呈现降低趋势。

(7)IF 钢中的硅主要来自于脱氧后钢渣界面的SiO2被钢中Als 还原。