卫星载荷安装平台结构轻量优化与仿真分析

2021-11-19胡梦遥顾亦磊聂国华

张 肖,胡梦遥,顾亦磊,聂国华

(1.同济大学航空航天与力学学院,上海 200092;2.上海卫星工程研究所,上海 201109)

1 引言

迄今为止,美国、欧洲等多个国家已经先后发射了多颗轨道卫星,任务是通讯、气象探测、导弹预警和电子侦察。我国也已成功发射了近百颗卫星,初步形成了资源环境、气象、海洋三个系列的遥感卫星体系[1]。

随着卫星技术的发展,特别是对地观测成为热点,卫星研制发展方向为高精度和高分辨率,因此对卫星结构中荷载安装平台的精度要求也越来越高[2]。卫星在轨运行时,轻量化的安装平台可以减轻卫星的在轨运行负担[3],同时,载荷安装平台结构受温度影响产生热变形。因此需要通过在设计阶段对载荷安装平台进行优化设计,满足在热变形要求内,保证结构的重量最轻[4]。

在传统的结构设计中,工程师根据自己的经验对结构进行初步设计,之后再进行仿真校核;如不符合安全要求,需要重新进行修改设计并仿真校核。这种设计方法工作量大,较难做出理想的经济安全的设计方案。优化设计可在概念设计阶段得到结构的最佳材料分布,从而使结构达到经济与安全的要求。

优化设计有很多种,按设计变量划分主要有:拓扑优化、形状优化和尺寸优化。拓扑优化是在一定空间区域内寻求材料的最佳分布,是在实际工程中常用的一种优化方法[5,6]。

复合材料具有比刚度和比强度高、抗疲劳和抗腐蚀性能好等优良的力学性能,广泛应用于航空、航天结构中。基于尺寸优化方法的复合材料铺层优化,具有运用多个结构响应来定义优化的约束条件和目标的特点,比较适合复合材料结构工程优化分析[7]。

近年来,随着优化设计理论研究的不断发展,优化设计方法已解决多种复杂结构的优化问题。然而,在航空航天领域,为了保证卫星在轨运行的星载设备高精度分辨率需要,目前针对载荷安装平台的减重优化设计非常少,优化结果并不理想。以国内某高精度分辨率卫星的载荷安装平台为例,使用商业优化有限元软件HyperWorks,通过采用拓扑优化和铺层优化设计,可以有效减轻载荷平台的重量,并对比两种优化设计方法,给出工程上可行的轻量化设计方案。

2 理论基础

卫星在轨运行时,温度变化缓慢,结构的热效应基本可视为线性[8]。一般来说,卫星结构材料的使用限制在线弹性范围内,结构的热变形仅与温度载荷的大小和分布有关,与载荷施加的路径和方式无关。

2.1 优化设计[6]

优化设计有三要素,即设计变量、目标函数和约束条件。可归为求一组设计变量,既满足规定约束条件又使目标函数值最小。

数学模型可表述为

(1)

2.2 拓扑优化

变密度法(SIMP方法)[9]是一种常用的拓扑优化方法,该方法将有限元模型设计空间的每个单元的“单元密度(Density)”作为设计变量。该“单元密度”同结构的材料参数有关(单元密度与材料弹性模量E之间具有某种人为假定的对应关系),0~1之间连续取值,优化求解后单元密度为1(或靠近1)表示该单元位置处的材料很重要,需要保留;单元密度为0(或靠近0)表示该单元位置处的材料不重要,可以去除,从而达到材料的高效率利用,实现轻量化设计。

2.3 铺层优化[10]

铺层优化可用于复合材料铺层裁剪设计,又称为复合材料优化设计,支持从最初的零件结构样式,到铺层裁剪形状和厚度分布,到铺层角度和层数(铺层比)的优化,到最终铺层层叠次序的各个阶段的优化设计方案。复合材料优化设计过程主要分为3个阶段:自由尺寸优化、尺寸优化和铺层顺序优化。

2.3.1自由尺寸优化

复合材料结构在概念设计阶段会把结构分为多个超级层,其总厚度为复合材料层合板厚度,超级层是指将所有同一纤维方向的铺层视为任意厚度的一层。自由尺寸优化的设计变量是单元密度,优化单元密度后形成连续变化、不等厚度的复合材料层合板。自由尺寸优化的数学模型可表示为[11]

(2)

X是设计变量,Xik表示第k个单元所在的第i个超级层的厚度,Np是超级层的数目,NE表示单元数目。

复合材料层合板总厚度和超级层单层厚度百分比的约束用数学表达式描述为[11]:

总厚度

(3)

单层厚度百分比

(4)

2.3.2 尺寸优化

自由尺寸优化的结果是每个纤维方向都生成连续的厚度分布。应用经验表明,将每个纤维方向分为4个层组,可在厚度的真实表示和裁剪的复杂性之间取得很好的平衡[11]。将自由尺寸优化的超级层解析为PLY层,每个超级层有4个PLY层。尺寸优化阶段的数学模型与自由尺寸优化相同,设计变量为每个PLY层的单元厚度。

2.3.3 铺层顺序优化

尺寸优化后得到复合材料每个铺层的的大小与布局的具体信息,但是还不能满足工程上详细的制造约束,还需要对铺层进行顺序优化。铺层顺序优化是通过计算不同铺层顺序组合的刚度系数矩阵,得到最大的刚度系数矩阵,使结构的刚度最大。因此将所有的铺层重新进行顺序优化,可在满足所有设计约束和制造约束的条件下,得到目标函数的最优解。

3 热变形分析与优化设计

卫星载荷安装平台是卫星有效载荷的安装基础,其在轨变形直接对平台仪器设备的在轨工作精度产生影响,因此需要计算该平台在复杂温度场环境下的热变形,同时考虑载荷安装平台的热变形与轻量优化设计,使得平台结构实现在轨微小热变形,为仪器设备提供一个良好的安装界面。这里以某高精度卫星为例,在轨运行温度场最低温度为-38.2807℃,最高温度为129.8710℃。通过优化设计,使载荷安装平台在轨道温度环境的热变形欧拉转角小于500μrad,同时使其质量最小。

3.1 初始方案热变形分析

卫星载荷安装平台采用复合材料层合板结构。将卫星整星结构在轨运行时的温度场作为温度载荷(-38.2807℃~129.8710℃),使用有限元商业软件包HyperWorks分析卫星结构的热变形。在建模时,载荷安装平台简化为复合材料板单元,在HyperMesh前处理软件中进行网格划分,单元类型为CQUAD4与CTRIA3混合,单元大小为30。

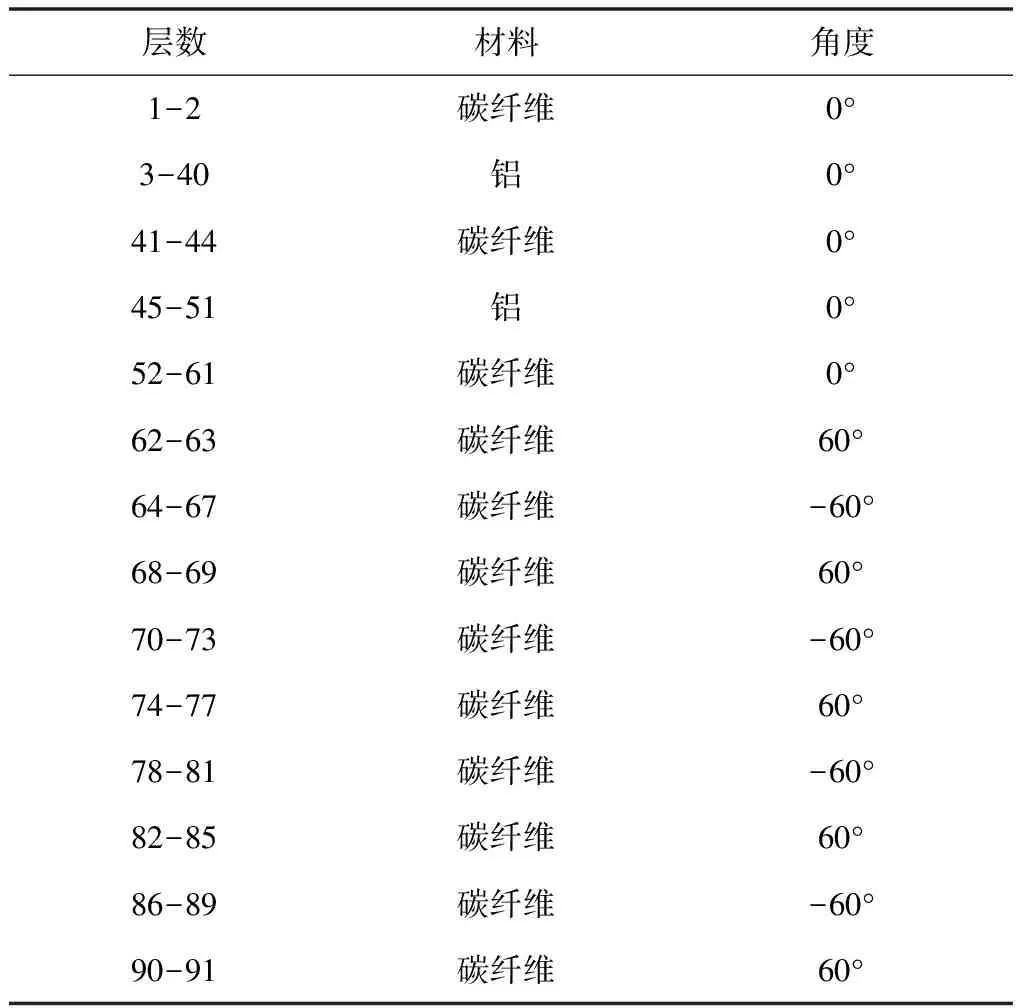

利用HyperLaminate对载荷安装平台进行铺层,初始铺层顺序见表1。

表1 载荷安装平台初始铺层信息

卫星载荷安装平台采用碳纤维蒙皮与铝蜂窝芯子结构板,碳纤维蒙皮主要性能为:E1=290000MPa,E2=8000MPa,υ12=0.266,G12=4600MPa,ρ=1.65g/cm3,A1=-1×10-6℃-1,A2=45×10-6℃-1。铝蜂窝芯子主要性能为:E1=0.0804MPa,E2=0.0804MPa,υ12=0.333,G12=0.15MPa,ρ=0.0336g/cm3,A1=23×10-6℃-1,A2=23×10-6℃-1。

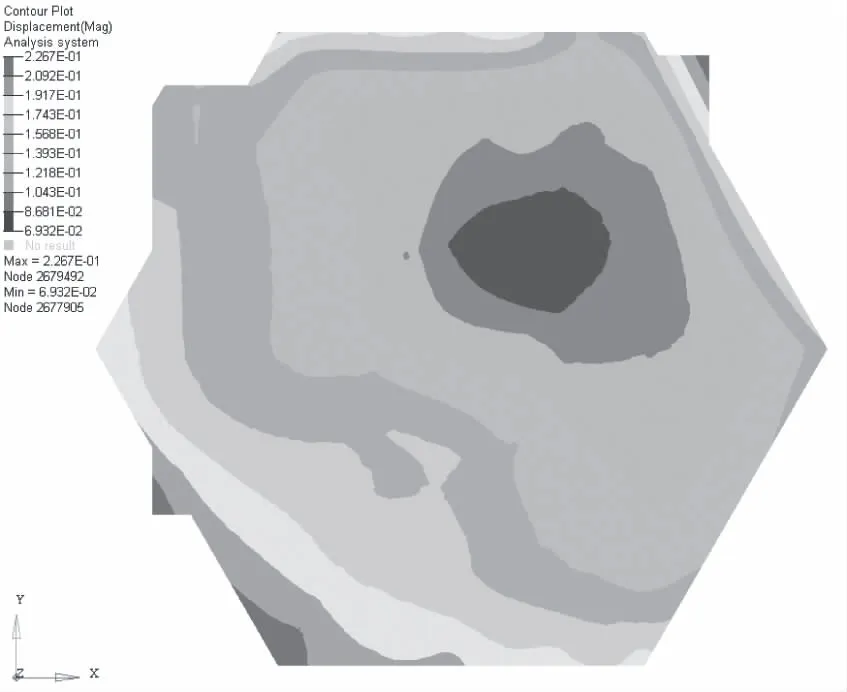

初始方案的平台热变形结果如图1所示,结构变形的最大位移为0.2267mm,欧拉转角为85.2μrad,满足设计的变形要求。载荷安装平台的初始设计重量为17.67kg,为满足平台轻量化目标的要求,采用拓扑优化和铺层优化方法对载荷安装平台减重。

图1 载荷安装平台热变形

3.2 拓扑优化设计

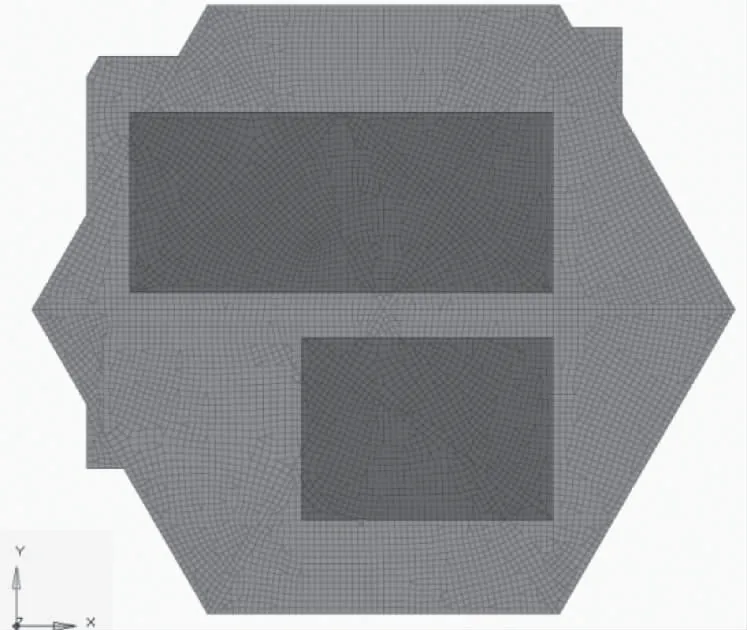

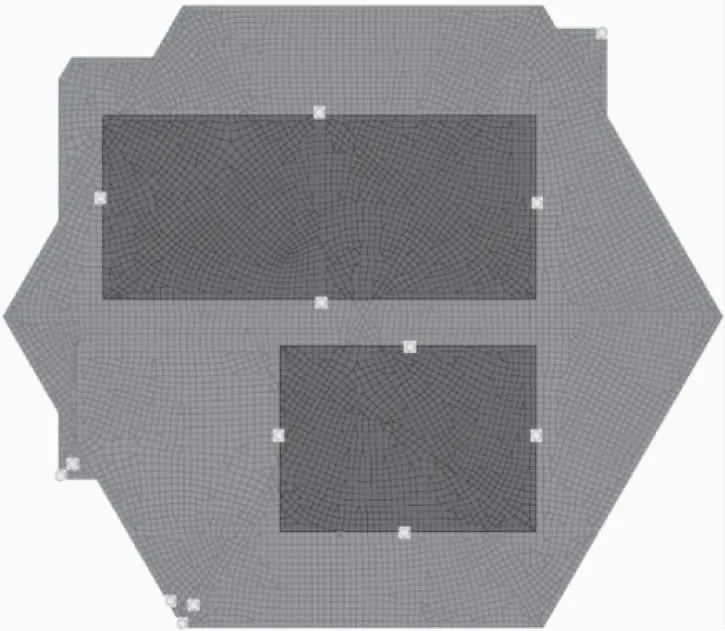

以下将使用Hypermesh及Optistruct优化软件进行卫星载荷安装平台的拓扑优化设计,采用变密度法(SIMP法)建立优化模型。将卫星载荷平台的载荷安装区域设置为优化冻结区(如图2的蓝色区域),即不进行优化设计的区域;非载荷安装区设置为优化设计区(如图2的棕色区域)。将设计区的有限单元密度作为设计变量。选取设计区内热变形较大的6个节点以及载荷安装区边缘的8个节点的位移作为设计响应,如图3所示,以响应节点位移为50%作为设计约束。以设计区域质量最小为设计目标进行优化。图4为拓扑优化结果构型图,图中棕色区域表示经拓扑优化后需保留的结构。

图2 卫星载荷安装平台设计区与冻结区

图3 拓扑优化设计响应节点

图4 载荷安装平台拓扑优化构型图

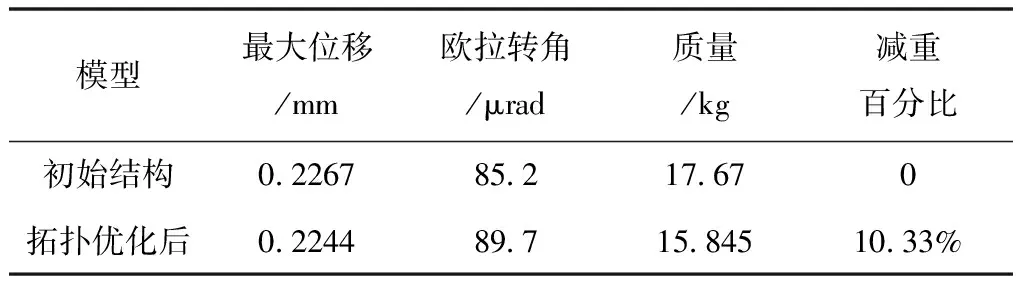

载荷安装平台经拓扑优化后结构的数值计算结果见表2。

表2 拓扑优化数值结果

由表2拓扑优化结果可知,经拓扑优化后载荷安装平台的质量较初始结构减少10.33%,欧拉转角为89.7μrad,满足设计要求(欧拉转角小于500μrad)。图4拓扑优化结果构型为载荷安装平台的最佳材料分布,但是该构型只包括相对密度大于0.25的单元,而实际结构的相对密度都是1.0。同时在优化结果中出现灰度单元现象,即拥有大量的中间密度单元,因此优化结果识别度不强,尺寸轮廓不够清晰,难以加工制造。下文将通过尺寸优化对载荷安装平台设计另一种优化方案。

3.3 铺层优化设计

以载荷安装平台整体结构为设计区域,以设计区内每个单元的厚度为设计变量,以结构的质量最小为目标函数,依次对结构进行自由尺寸优化、尺寸优化以及铺层顺序优化。

3.3.1 自由尺寸优化

将载荷安装平台的质量分数响应不超过50%设置为约束条件,平台的柔度最小作为设计目标;非强制的制造约束为60°与-60°铺层数相等;基本层厚度为0.05mm。经自由尺寸优化可确定复合材料铺层的形状。

3.3.2 尺寸优化

将平台的质量最低设置为设计目标,将载荷安装区域边缘8个典型节点的热位移作为设计响应,以响应节点位移为50%作为设计约束。

3.3.3 铺层顺序优化

此阶段的响应约束与尺寸优化阶段相同,添加制造约束为碳纤维材料相同方向铺层不能超过4层。

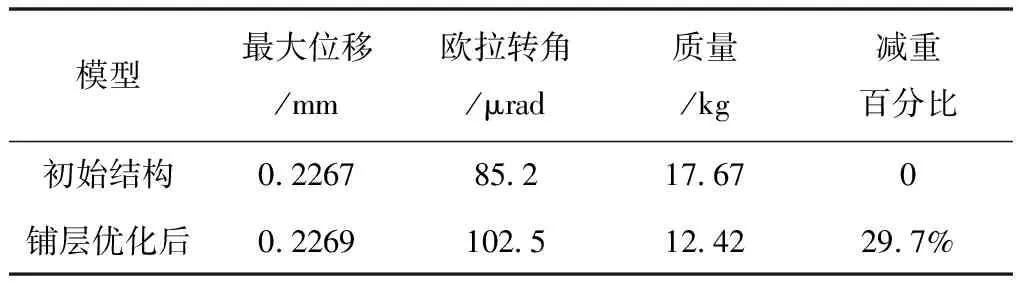

经铺层优化可将结构每一铺层的材料切割成相应数量的最佳裁剪形状的纤维基本层,并得出最佳铺层顺序,见表3。将铺层优化后的载荷安装板重新进行热变形计算,数值结果见表4。

表3 载荷安装平台经铺层优化后的铺层信息

表4 铺层优化数值结果

由表4复合材料铺层优化结果可知,铺层优化后的载荷安装平台减重29.7%,欧拉转角为102.5μrad,满足设计要求(欧拉转角小于500μrad)。通过优化,结构在满足设计变形要求的条件下,其质量有了较大幅度的减轻,并且该优化方案容易加工实现,可行性高。

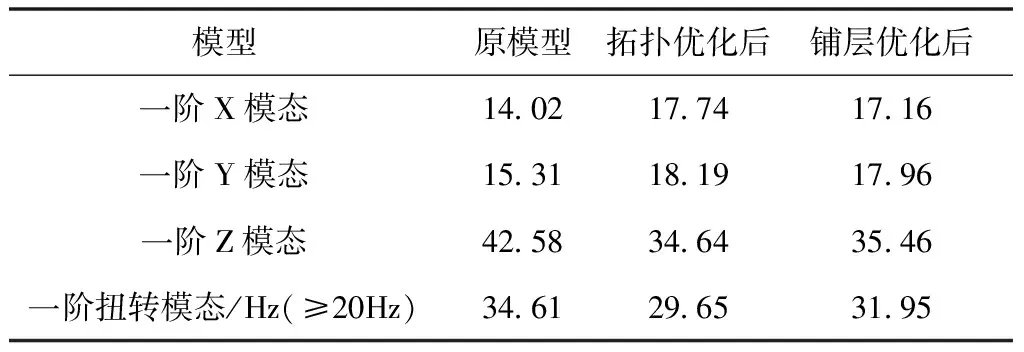

3.4 优化结果对比

为验证拓扑优化和铺层优化方案的可靠性,本文将拓扑优化和铺层优化后的卫星整体模型分别进行模态分析,结果见表5。两种方法优化后的卫星模型均满足技术指标安要求,即一阶X模态大于10Hz,一阶Y模态大于10Hz,一阶Z模态大于30Hz,一阶扭转模态大于20Hz。

表5 载荷安装平台优化前后模态分析结果

对比两种优化方案,均满足设计变形要求。拓扑优化后的载荷安装平台减重10.33%,由优化结果构型得到结构的最佳材料分布。尺寸优化减重29.7%,通过优化可得到结构的最佳铺层设计。两种优化方案均通过对结构进行模态分析以验证方案的可靠性。

然而由于拓扑优化方案优化后的构型拥有大量灰度单元,尺寸轮廓不够清晰,对于后续的制作具有较大难度。而尺寸优化方案针对后续制作工艺设置了纤维基本层厚度,优化原理简单,效果明显,优化结果可直接作为实际工程结构。

4 结语

卫星载荷安装平台在满足在轨设备的高精度分辨率同时,也需要满足卫星平台的轻量化设计要求。通过有限元方法对安装平台分别进行拓扑优化和铺层优化,得出结果如下:

1)经拓扑优化可得到载荷安装平台的最佳构型,其质量减少10.33%,欧拉转角为89.7μrad,满足设计要求(欧拉转角小于500μrad)。

2)铺层优化后可得到载荷安装平台的最佳铺层设计,质量减轻重29.7%,欧拉转角为102.5μrad,满足设计要求(欧拉转角小于500μrad)。

3)两种方案进行对比,拓扑优化后载荷安装平台的热变形更小,而铺层优化方案减重效果更加明显,同时考虑实际工程制造工艺,选择铺层优化作为最终优化方案。铺层优化还可拓展应用于其它复合材料结构的减重优化设计,对于工程上的复合材料结构减重和优化设计具有重要的指导意义。