纤维类聚丙烯树脂的质量控制

2021-11-18曹永民李莉晏秋良

曹永民 李莉 晏秋良

摘要:本文针对分公司纤维类聚丙烯树脂生产中出现的产品拉伸断裂性能不稳定,监测手段滞后,存在质量风险的问题进行了探讨。

关键词:纤维类聚丙烯树脂 拉伸断裂性能 质量风险

纤维类聚丙烯树脂是生产聚丙烯纤维的原料。聚丙烯纤维分为长纤维、短纤维、无纺布等,其中长纤维可分为普通长纤维和细旦长纤维。细旦长纤维由于密度小、静电小、保暖、手感柔软、有光泽,酷似真丝,有芯吸效应,能与棉、真丝、氨纶等交织成棉盖丙、丝盖丙等产品,是制作内衣、运动服装、T恤的的理想材料,市场应用前景广阔。在聚丙烯纤维料生产中,产品拉伸断裂性能不稳定,生产控制困难。分析方面,拉伸断裂性能检测时间长,需要2天时间。一旦出现不合格,无法提前预测判断,产品已经包装入库,改变牌号,需要重新倒袋,增加生产成本。本文就纤维类聚丙烯树脂生产控制、质量检测方法进行了探讨。

1 纤维类聚丙烯树脂的质量要求及其生产控制

聚丙烯纤维高速纺丝时喷头拉伸高达30倍,剪切速率达24x104/秒,因此必须采用高熔体质量流动速率的聚丙烯树脂。熔体质量流动速率相同的聚丙烯树脂,分子量及其分布较小的变化可造成纺丝性能的根本性改变【1】[2]。

等规指数对聚丙烯的结晶性能起着决定性的作用。等规指数太低会降低细流强度,使细流粘、纺丝困难。一般纺短纤维要求等规指数大于95 %,纺细旦长纤维,要求等规指数大于97%。

丙烯聚合过程中因停留时间、温度分布不均,产生的齐聚物称凝胶粒子。纤维类聚丙烯树脂的可纺性在很大程度上取决于凝胶粒子的含量。这种胶粒虽然具有相同的化学成分,但其物理性能却相差很大。凝胶粒子的存在,破坏了熔体的均匀性,使熔体的拉伸性能大大降低,严重时造成断头,无法纺丝。一般控制凝胶粒子含量的指标在1520平方厘米的薄膜中为【1】[2]:大凝胶(0.8 mm以上):0个;中凝胶(0.4~0.8 mm):5个以下;小凝胶(0.2~0.4 mm):50个以下。

灰分的多少标志着无机杂质的含量。无机杂质的存在使纺丝性能和纤维质量下降。高速纺时熔体通过量大,滤层负荷也大,要求灰分含量尽量低。

在聚丙烯生产中,主要通过控制产品熔体质量流动速率和等规指数控制产品质量,对分子量分布的控制缺乏有效手段,一般实验室也无检测方法,存在质量控制风险。

2 纤维料聚丙烯产品的拉伸断裂性能预测

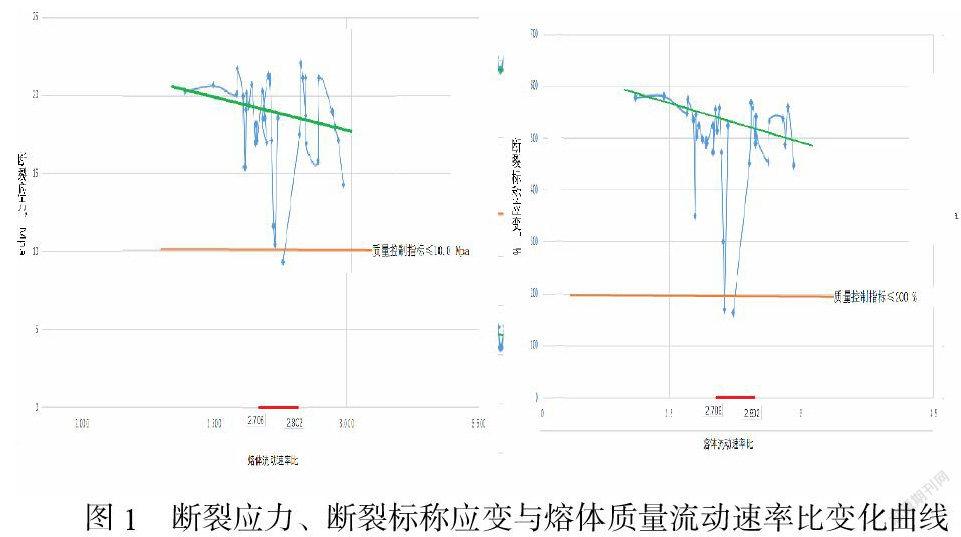

在相同温度不同负荷下测定的熔体质量流动速率之比称流动速率比,流动速率比一般用来表征分子量分布对热塑性塑料流变行为的影响【4】。在聚丙烯纤维料生产期间,对每一批产品,用2个砝码做熔体质量流动速率,求得与标准条件下(1个砝码)熔体质量流动速率结果之比,同时进行断裂应力、断裂标称应变测定,以断裂应力与熔体质量流动速率比做曲线,以断裂标称应变与熔体质量流动速率比做曲线,见图1:

由图1、图2可以看出,随着熔体质量流动速率比增大,拉伸断裂性能呈下降趋势,而且稳定性也变差。熔体质量流动速率比在2.570以下时,拉伸断裂应力在20Mpa以上,拉伸断裂标称应变在500以上,而且结果比较稳定;熔体质量流动速率比高于2.570时,不稳定,在2.706~2.80之间时,存在拉伸断裂应力、拉伸断裂标称应变不合格风险。

4 结论

在聚丙烯產品质量控制中,熔体质量流动速率、等规度是两个主要控制指标。对于大部分聚丙烯产品,控制熔体质量流动速率、等规度就能有效控制产品质量。对于纤维类聚丙烯树脂,仅仅控制熔体质量流动速率、等规度是不够的,还要对分子量分布、凝胶含量进行控制。要克服聚丙烯生产控制熔体质量流动速率、等规度的固有思维,通过选择合适的催化剂、控制合适的加氢量、控制聚合温度防止局部高温等措施,控制分子量分布、控制凝胶粒子。

纤维类聚丙烯树脂生产,可以通过熔体质量流动速率比判断分子量分布,预测拉伸断裂性能,有效控制产品质量。流动速率比低于2.700,纤维料拉伸断裂性能好,温度、压力对流变性能影响小;流动速率比高于2.800,纤维料拉伸断裂性能不稳定;流动速率比在2.700~2.800之间,纤维料拉伸断裂性能最差,产品对温度、压力非常敏感,产品质量存在不合格风险。

参考文献

[1]丙纶高速纺工艺及对聚丙烯树脂的质量要求 魏东周 吴震球 刘静 合成纤维工业 1984)1—):43-17+62

[2]分子量分布对聚丙烯力学性能的影响 吕南斗 北京化工大学学报 1995(3):53-57

[3]Ziegler-Natta催化体系中影响聚丙烯分子量分布的因素 张晓帆等 高分子通报,2010(12):30-37

[4]GB/T3682.1 塑料 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定 第一部分 标准方法。

作者简介:曹永民,男,湖南岳阳人,本科,副主任工程师,从事石油化工检验技术管理工作