电路板应用泡沫铜复合相变材料热控数值模拟研究

2021-11-18田静苏欣阎德劲

田静,苏欣,阎德劲

(中国电子科技集团公司第十研究所,成都 610036)

引言

近年来,便携式电子设备,例如智能手机,笔记本电脑,数码相机等,已经是人们生活中不可或缺的组成部分。由于现代电子设备集成度越来越高,功率也在不断提高,因此,对于电子产品的强化传热热控技术需要进一步提升。相变材料冷却技术是一种被动控温技术,具有巨大的应用潜力,目前已经广泛被认为将是现有热控技术的替代方案。但是,应用较为广泛的PCM材料一般导热系数较低,而通过泡沫金属与PCM材料复合,将会极大提高相变材料的导热系数。

上海交通大学的肖鑫和张鹏[1]采用真空浸渍的方法分别将泡沫铜、泡沫镍与石蜡进行复合,并利用稳态导热法对其导热系数进行了测量。结果表明,当泡沫金属的孔隙率为95 %时,泡沫镍/石蜡复合相变材料的导热系数为1.2 W·m-1·K-1,是纯石蜡的3倍;泡沫铜/石蜡复合相变材料的导热系数为4.9 W·m-1·K-1,是纯石蜡的15倍。程文龙等[2]理论分析了嵌入泡沫金属后的有效导热系数。结果表明,当泡沫铝的孔隙率为98 %时,计算得有效导热系数为2.6 W·m-1·K-1;当孔隙率变为95 %时,泡沫铝/石蜡复合相变材料的等效导热系数达到4.7 W·m-1·K-1左右,远远高于纯石蜡的导热系数0.24 W·m-1·K-1。Zhou D等[3]分别在RT27和六水氯化钙中添加了泡沫铜后的瞬态传热实验。实验结果表明,在添加了泡沫铜后,在熔化过程中,相变材料的熔化速率提高了一倍。Du Y等[4]研究了泡沫金属基复合相变材料在潜热型储热系统(LHTES)中的应用。结果表明,复合相变材料的有效导热系数提高了21倍以上。K. Lafdi等[5]实验研究了石蜡复合泡沫金属铝后相变传热特性,依据内部的温度场分布和石蜡熔化时的相形态来判定其传热性能。结果表明,有效孔隙率越高,复合相变材料的性质越稳定,并指出针对不同情况,孔隙率和孔径有一个最优值。徐阳等[6]研究了泡沫铜在高温相变储热领域的应用。以二元共晶碳酸盐为相变储热材料,在与孔隙率为95 %的泡沫铜进行复合后,发现其导热系数提高了3~4倍,并针对不同孔密度的泡沫金属提出了最佳的填埋方法。杨佳霖等[7]对纯石蜡和泡沫铜/石蜡复合相变材料的熔化过程进行了可视化的实验研究。结果表明,在与泡沫铜复合后,相变材料的内部温度分布更加均匀,并缩短了熔化时间。Huang等[8]采用真空熔融渗透法制备杨梅醇/泡沫铜和杨梅醇/泡沫镍两种复合相变材料。经过DSC测试发现,复合相变材料的潜热值与纯杨梅醇相比降低了3.29 %。并对其进行了微观的形貌分析,结果表明杨梅醇能够较好地填充在泡沫金属的孔隙中。对其有效导热系数进行测量后发现杨梅醇/泡沫金属复合相变材料的导热系数有明显的提升。

泡沫金属不仅能够增强相变材料的导热系数,还可以起到调节过冷度的作用。邢玉明、盛强[9-13]重点研究了泡沫铜对八水氢氧化钡相变材料的改性行为。研究发现填充泡沫铜的八水氢氧化钡在熔化过程中时间减少了26 %。并且发现泡沫铜的嵌入还可以将八水氢氧化钡的过冷度降低50 %。对该复合相变材料进行形貌分析得出,八水氢氧化钡与紫铜有优异的相容性,并无腐蚀现象的出现。Li等[14]以三水醋酸钠作为相变材料,重点研究了其与泡沫铜复合后的热物理性能。结果表明,泡沫铜/三水醋酸钠复合相变材料的导热系数是纯三水醋酸钠的11倍,体积热储能密度高达467 MJ/m3,是常规储能密度的2.2~2.5倍,并且过冷度还得到一定程度的降低。

本文应用焓-多孔介质模型数值模拟研究电子设备热控系统性能。利用某航天电子设备作为研究对象,采用正二十四烷/泡沫铜复合相变材料作为热控组件。根据电路板芯片额定功率完成热源分布和热量加载,通过瞬态升温过程研究初始设计的相变装置热控性能。主要关注芯片的温度变化、温度均匀性、相变热控装置内固液相界面变化及温度分布情况,分析相变热控装置的可靠性、可行性。

1 物理模型

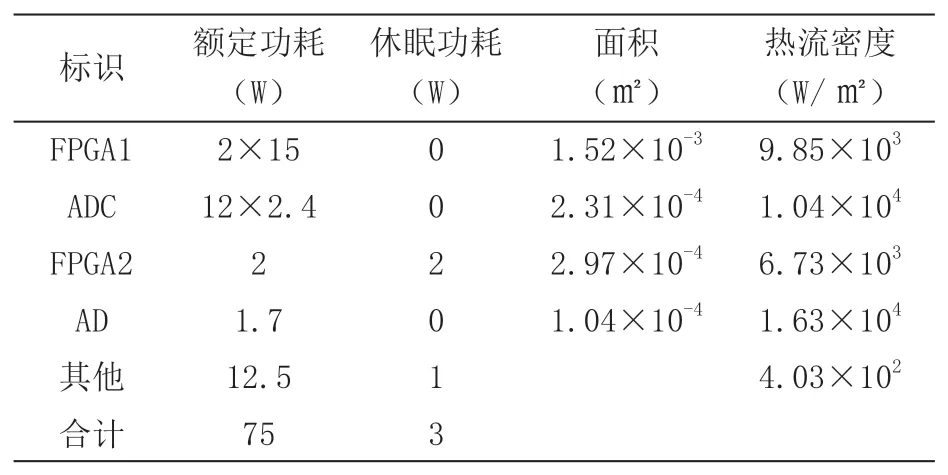

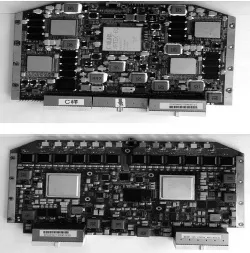

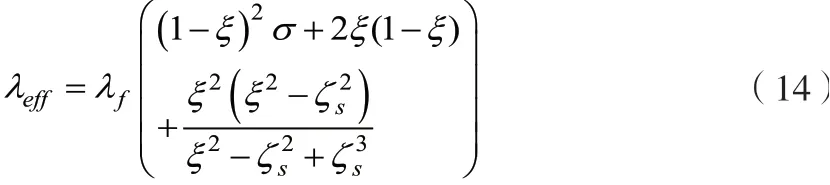

某航天电子设备电路板的整体结构如图1所示。该设备主要包含两个模块,分别命名为模块1和模块2。表1、表2分别给出了两个模块上芯片的功耗。

表1 模块1芯片功耗

表2 模块2芯片功耗

图1 电路板实物图

在对热控组件数值建模之前,对三维物理模型有以下几点假设。

1)模型不考虑铝合金封装与泡沫铜和相变材料间的接触热阻;

2)忽略相变材料在熔化过程中的体积变化,相变材料和泡沫铜均匀并且各向同性;

3)忽略不同电路板间传热的影响,将每个模块间的传热独立考虑;

4)整个热控模块的初始温度均匀,忽略外表面的热损失,将各个模块考虑成绝热条件。

该热控组件所选用的相变材料为正二十四烷,其相变潜热值为200.1 kJ/kg,熔点温度50.8 ℃;导热增强介质为孔隙率95 %,孔密度20PPI的泡沫铜;封装壳体材料选择5250铝合金。封装后内部复合相变材料尺寸226 mm×104.5 mm×5 mm。

2 数学模型

2.1 控制方程

选择焓-多孔介质模型来对复合相变材料的传热传质情况进行描述,数学模型几点假设。

1)泡沫铜材料各向同性,并且孔隙均匀分布,忽略随机分布带来的差异性;

2)液态和固态的正二十四烷均为各向同性,并且液态的正二十四烷为不可压缩的牛顿流体,其密度满足Boussinesq假设;

3)液态正二十四烷在多孔介质内的流动为层流,并且忽略相变时的体积膨胀。

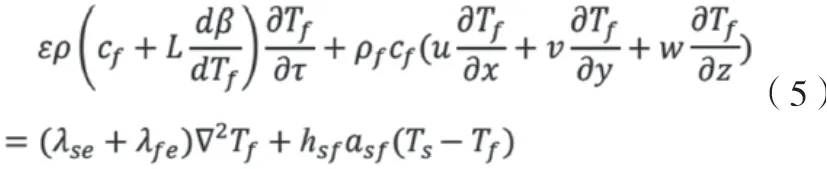

以下为描述相变材料和泡沫铜传热过程的数学方程,选用热非平衡模型(双温度能量方程)来描述泡沫铜骨架与相变材料间的传热行为。

连续方程:

动量方程:

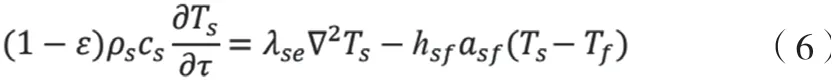

热非平衡模型对于相变材料和泡沫金属分别建立相应的能量方程。

相变材料的能量方程:

泡沫铜的能量方程:

式中:

ρf—相变材料的密度;

cf—相变材料的比热容;

µ—相变材料的动力粘度;

a—相变材料的热扩散系数;

L—相变材料的潜热;

λfe—相变材料的导热系数;

ε—泡沫铜的孔隙率;

ρs—泡沫铜的密度;

cs—泡沫铜的比热容;

λse—泡沫铜的导热系数;

Am—糊状区系数,范围为105~108,本次计算取106;

K和C—渗透率和惯性系数;

Tf和Ts—相变材料和泡沫铜的温度。

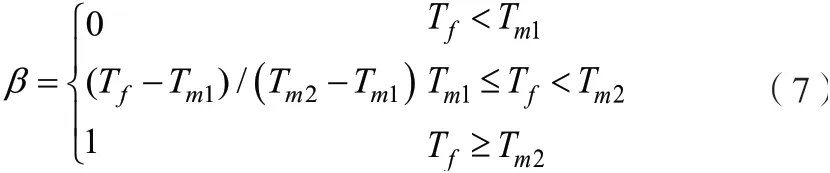

在数值仿真计算中,液体组分β由下式决定:

式中:

Tm1与Tm2—相变材料熔点的下限与上限。

2.2 复合材料结构参数

2.2.1 孔径、直径和内部表面积

为了更加准确地描述多孔介质内相变材料的传热传质过程,需要对多孔介质的各种形状参数进行更为细致的计算。对于泡沫铜,孔隙率ε和孔密度ω是其最重要的两个参数。除此之外,孔径dp,骨架纤维直径df和内部表面积asf也是描述泡沫铜内部结构的重要参数,可由以下的公式[15]计算而得:

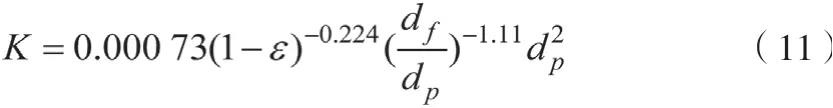

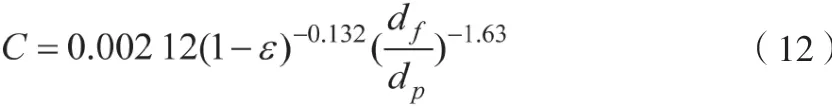

2.2.2 渗透率与惯性系数

多孔介质内的层流流动由压力驱动,因此需要建立压力梯度与速度之间的关联,用它来表示多孔介质内部流体的传输性能。渗透率和和惯性系数是焓-多孔介质模型中的两个重要参数,由以下公式得。

渗透率:

惯性系数:

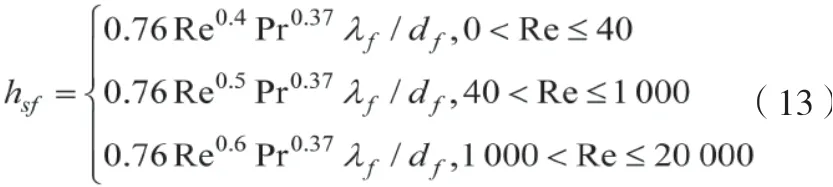

2.2.3 内部传热系数

本文采用的双温度模型的准确性和可靠性与泡沫金属骨架与相变材料之间的换热及泡沫金属骨架的几何结构有关。因此,双温度模型的重点是泡沫金属几何结构建模和传热系数模型的建立,本文采用文献[15-17]中的内部传热系数模型。

2.2.4 等效导热系数

本文在对常用的有效导热系数关联式实验测试比较后,选用徐伟强[18]的计算公式。

式中:

ξ、ζ—长度比;

σ—导热系数比值。

2.3 网格划分与边界条件

计算域网格类型为非结构网格,如图2所示,网格量分别为376 649和300 497。边界条件设为定热流边界,根据芯片的颜色完成表1和表2中对应的热量的加载,剩余边界设定为绝热边界。

图2 相变热控组件网格

2.4 求解方法

选择基于体积法对物理模型进行求解,选用SIMPLE算法耦合压力和速度场,PRESTO作为压力离散方法,动量和能量差分方式采用二阶迎风格式,其余的使用默认设置。对比了时间步长为0.1 s、0.5 s和1 s时的计算结果,考虑到计算时间和计算精度,时间步长选择0.5 s。采用非稳态法进行求解,对于连续性方程,动量方程和能量方程的收敛准则分别为10-4、10-4和10-8。

3 结果与讨论

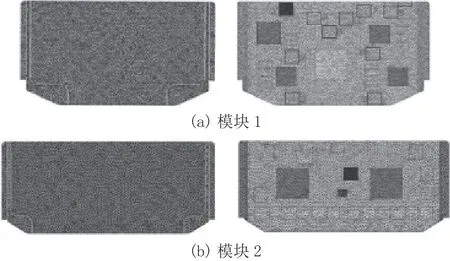

3.1 芯片温度比较

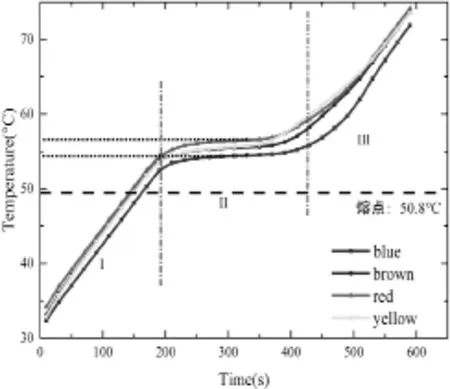

热控模块1和热控模块2上各芯片温度随时间的变化曲线分别如图3和图4所示。从图3中可以看出,正二十四烷在230 s时开始熔化,约400 s时熔化结束。在整个熔化过程内,芯片的温度保持在53~56 ℃之间。不同发热量的芯片的温度分布曲线保持着一致的变化趋势。尽管DSP芯片的热流密度(1.80×104W/m2)与“Ga”芯片(2.22×103W/m2)之间相差了8.1倍,但由于铝合金壳体的导热系数较高,达到了202.4 W·m-1·K-1,能将热流均布到整个平面上,使得不同芯片间的温度差仅为3 ℃左右。

图3 模块1芯片温度变化曲线

从图4中可以看出,对于模块2,芯片温度在10 min时依然能够较好地稳定在80 ℃以下,相变过程温度仍保持在53~56 ℃之间。此时,FPGA2芯片的过热温度最低,FPGA1芯片的过热温度最高,这是因为FPGA2芯片发热功率低,并且处于组件的中心,周围换热条件良好;而FPGA1芯片的功耗较高,并与ADC芯片距离较近,周围散热环境差,使得在整个过程升温速率最快,平衡段温度最高。但由于铝合金壳体的作用,温差仅为3 ℃。

图4 加速度-间隙对比图

图4 模块2芯片温度变化曲线

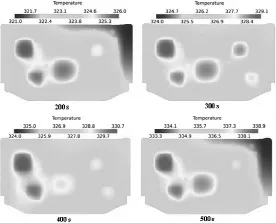

热控模块1和热控模块2上各芯片的温度分布云图分别如图5和图6所示,时间节点分别为200 s、300 s、400 s和500 s。由图5可知,由于大功率发热芯片的分布位置靠近左下角,使得相变组件下部的温度较高,上部边缘处的温度较低,等温曲线由左下角大功率芯片处向外扩散。在四个时间节点,其区域内的最大温差分别为5℃、5.1℃、6.7℃和5.6℃。这表明,在整个工作阶段,热控组件区域内部温差均能够保持一个相对稳定值。

图5 模块1温度分布云图

从图6显示的温度场可以看出,整个区域上部的温度最低,下面部分的温度较高,这是由于该电路板上大功率ADC芯片和FPGA1芯片均分布在靠下面的部分。不同时间节点区域内的最大温差为7 ℃、6.3 ℃、8.2 ℃和15 ℃。

图6 模块2温度分布云图

3.2 熔化过程分析

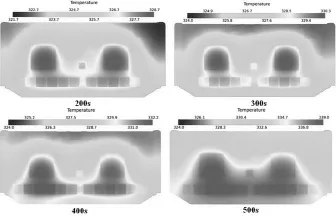

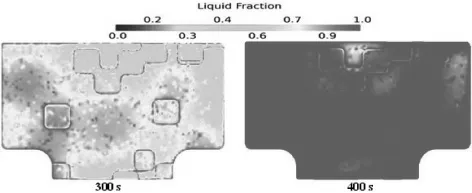

两种热控组件熔化过程中液相组分随时间的变化曲线和液相组分云图分别如图7~图9所示。从图7中可以看出,热控模块1在210 s时开始熔化,440 s时熔化结束,熔化时间为230 s。热控模块2在180 s时开始熔化,500 s时熔化结束,熔化时间为320 s。热控模块1中相变材料的熔化速率明显大于热控模块2。这是由于组件上芯片的分布位置引起。从图1中可以看出,模块1上的芯片布置分散,并且最大功率芯片位于电路板中心。而模块2上的芯片分布较为集中,最大功率芯片均分布在靠近下部的位置,这导致了热量过分的集中,使得下部温度快速升高,相变材料开始熔化时刻较早,但由与上部的温度较低,使得整体的熔化速率也比较低。

图7 热控组件液相组分随时间的变化曲线

从图9中可以看出,正二十四烷相变材料先从高功耗芯片位置开始熔化,然后慢慢地向周围扩散,直至完全熔化。并且相对于热控模块2,热控模块1的整体熔化率更加的均匀。从整个平面均匀开始熔化。而热控模块2中相变材料从下往上逐渐熔化,均匀性较差,这也使得熔化后期整个区域内的温差较大。

图8 模块1液体组分云图

图9 模块2液体组分云图

对相变材料的储热量进行分析,热控模块1在10 min内所释放的总热量为45 kJ,而所填充的正二十四烷潜热储存15.9 kJ,为总热量的35.3 %。剩余热量由铝合金封装结构、泡沫铜和正二十四烷的显热储存;热控模块2在10 min内所释放的总热量为44.4 kJ,其中由正二十四烷潜热储存15.05 kJ,为总热量的33.9 %。

综上可以看出,热控模块1由于热源分布均匀,相变材料的熔化速率更快,整个区域内温差更低。热控模块2热源分布相对集中,熔化速率低,温度分布均匀性较差。因此,电路板设计尽可能使芯片分布均匀,减少热源集中,可以提高相变热控组件的热控性能。

3.3 孔隙率对热控性能的影响

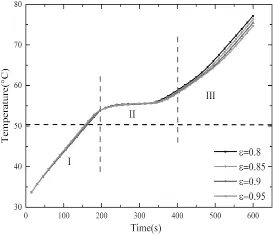

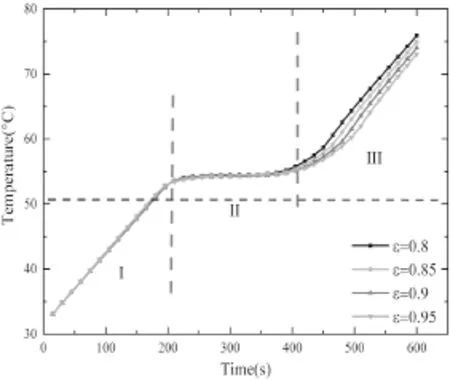

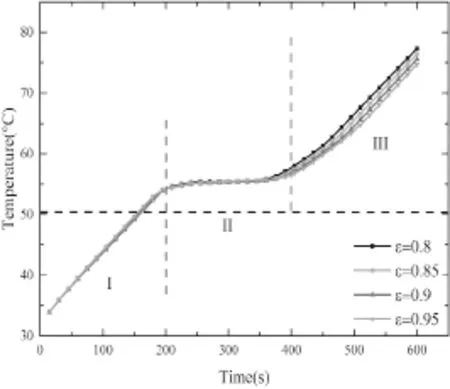

针对模块2电路板工况,研究泡沫铜孔隙率对热控性能的影响,孔隙率分别选定为80 %、85 %、90 %和95 %,孔密度选择为20 PPI。

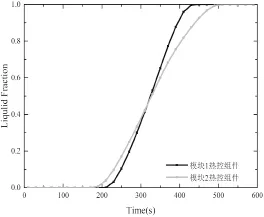

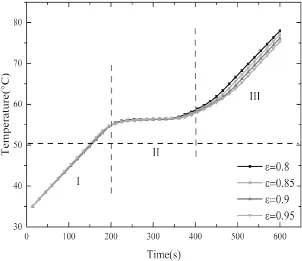

图10 ~图13为不同孔隙率条件下热控模块上不同芯片温度随时间的变化曲线。由图可知,孔隙率的变化对芯片温度的影响仅仅体现在热控时间上。芯片的温度曲线在I、II阶段完全重合,仅在III阶段产生了区别。在第III阶段,孔隙率越大,温度曲线的斜率越小,热控时间越长,这是由于孔隙率越大,装填的相变材料越多,潜热储存的热量就越多,热控时间也就越长。

图10 不同孔隙率下的温度曲线(ADC芯片)

图11 不同孔隙率下的温度曲线(FPGA2芯片)

图12 不同孔隙率下的温度曲线(AD芯片)

图13 不同孔隙率下的温度曲线(FPGA1芯片)

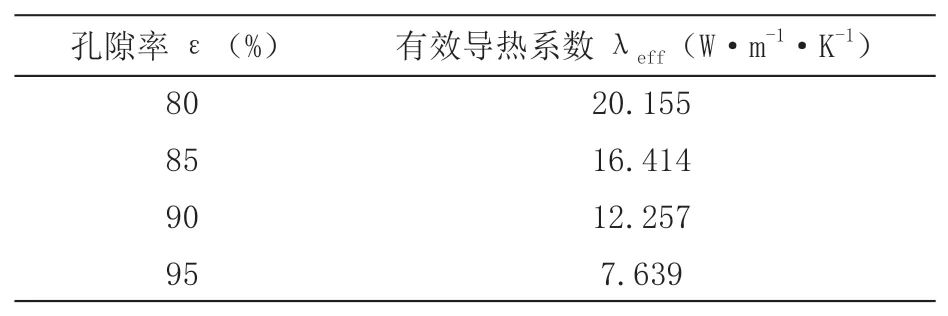

根据徐伟强[18]提出的带空穴的立方体模型,计算得不同孔隙率的泡沫铜与正二十四烷复合后的有效导热系数,结果如表3所示。

由表3可知,孔隙率越低,材料的有效导热系数越大。孔隙率最低80 %时的有效导热系数是孔隙率为95 %的2.6倍,增加幅度并不明显。但是由于热控模块结构的特殊性,封装后的相变材料在垂直方向的厚度仅有5 mm,而长和宽分别为226 mm和104.5 mm。可以将相变材料考虑成一个大薄板,并且壳体铝合金的导热系数更大,热量均匀地由外壳往内部传导,使得由降低孔隙率带来的强化换热效果并不明显。这就使得孔隙率的降低对过热温度并没有明显的影响,反而使用高孔隙率的泡沫铜材料还可以获得更长的热控时间。

表3 不同孔隙率条件下的有效导热系数

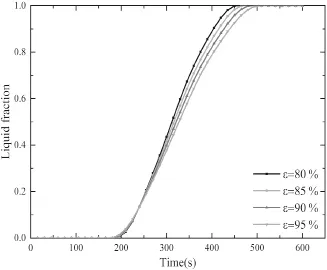

图14 为不同孔隙率条件下正二十四烷熔化时液相组分随时间的变化曲线。从图中可以看出,四种不同的孔隙率条件下,正二十四烷的开始熔化时间相同。对比熔化结束时间可以看出,孔隙率越低,熔化时间越短,孔隙率越高,熔化结束时间越长。这是由于其内在的结构决定,孔隙率越高,相变材料装填量越多。在同样的热流边界条件下,也熔化所需要的时间就越久。

图14 不同孔隙率下的液相组分随时间变化曲线

综上可知,对于该电子设备上的热控组件尽量选择高孔隙率的泡沫铜作为导热增强介质。实际应用时可以选择95 %甚至更高孔隙率的泡沫铜结构作为导热增强介质,这不仅可以减轻整体组件的结构重量,还可以增加组件的有效热控时间。

4 结 论

本文针对某航天电子设备电路板的热控系统进行数值仿真研究。相变热控组件选用正二十四烷作为相变材料,孔隙率为95 %的泡沫铜为导热增强介质,采用焓-多孔介质模型中的热非平衡模型进行了数值仿真研究,并通过监测发热芯片的温度来评价相变组件的热控性能。

为了优化设计方案,对比了泡沫铜孔隙率为80 %、85 %、90 %和95 %时的热控性能,得出了以下的结论。

1)电路板尽可能使芯片分布均匀,减少热源集中,能提高相变热控组件的热控性能。

2)孔隙率对于复合相变材料过热温度并没有产生明显的影响,而差别主要体现在热控时间上。孔隙率越低,相变材料的封装量越少,潜热储存少,热控时间也就越短。建议在工程设计时,在外部结构不变的情况下,可以选择孔隙率高的泡沫铜作为导热增强介质,这样可以延长热控时间,并可以部分降低结构重量。