基于环境应力筛选ESS的温控器可靠性研究

2021-11-18张威周月飞舒宏张咏潘亮

张威,周月飞,舒宏,张咏,潘亮

(空调设备及系统运行节能国家重点实验室,珠海 519070)

引言

环境应力筛选(ESS)是通过施加合理的环境应力和电应力,快速将产品内部缺陷激发,发现早期故障并进行设计和工艺改进的方式来进行解决[1]。目前已经在军工和民用领域得到普遍应用,随着消费者对产品可靠性需求的提升,环境应力筛选已经成为产品研制生产过程中的重要程序,要求100 %进行[2]。已经应用拓展至电子产品、电气、机电、电化学产品等领域。

温控器是冰箱的关键核心控制部件,主要通过控制压缩机开停来实现冰箱稳定运行,同时确保箱内温度正常。通过对售后数据调研分析和故障样机返厂拆解,发现温控器故障率较高的主要原因有波纹管锈蚀、感温管焊接松脱等早期失效故障,因此有必要对温控器入厂检验进行环境应力筛选,解决早期故障问题,降低售后故障率。

李良巧[3]等对环境应力筛选的试验理论和方法进行详细论述,阐明其基本特征和典型环境应力等;GJB 1032-1990[4]对环境应力的筛选条件、筛选程序等内容做出明确规定,用于指导开展环境应力筛选;肖伟[5]等对环境应力筛选的技术进行研究并提出具体实施办法,吴豪[6]等对环境应力筛选中凝露的形成和具体控制措施提出分析和解决方案,王莹[7]等对电子产品环境应力筛选概念、方法和典型应力进行分析并设计改进方案。

目前对温控器应用环境应力筛选技术的研究内容较少,本文通过建立环境应力筛选能力数学模型,开展理论分析和测试验证,分析导致温控器早期失效的主要因素,提出改进方案,从而解决温控器早期失效问题。

1 环境应力筛选效果对比

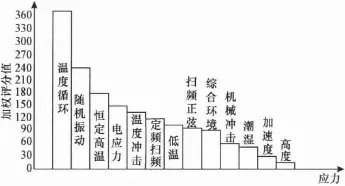

《可靠性工程师手册》书中对13种应力筛选的效果进行调查分析并作出比较,其结果如图1所示,从图中可以看出温度循环是最有效的筛选应力,其次是随机振动。温度循环可以激发裂纹扩大、接头不良和密封失效等故障,随机振动可以激发机械疲劳、磨损等故障,而温控器在冰箱内部仓储和使用时主要经历的应力是仓储时的高温、蒸发器表面的低温以及运输过程中的振动颠簸,因此针对温控器的环境应力筛选的应力组合综合考虑选择温度循环和随机振动,可以快速有效发现温控器的早期失效故障。

图1 各种环境应力筛选效果对比

2 温度循环应力和随机振动应力筛选数学模型

2.1 温度循环应力筛选数学公式

温度循环应力筛选度数学公式为[8]:

式中:

SS—筛选度;

R—温度变化范围(高温设计值-低温设计值)℃;

V—温度变化速率(℃/min);

N—循环次数。

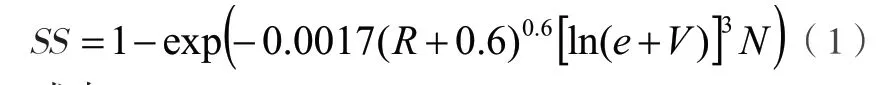

2.2 温控器温度循环参数确定

根据GB/T 22688-2008《家用和类似用途压力式温度控制器》[9]中相关要求温控器耐高温60 ℃,耐低温-30 ℃,因此我们将ESS温度循环应力条件设定为上限温度60 ℃,下限温度-30 ℃,温度变化率分别选择5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min,循环次数分别对应选择1~5次,保温时间高温、低温各120 min,其温度变化率筛选度曲线如图2所示。

图2 温度循环筛选度曲线

从图中可以看出,温度变化速率越快,筛选度越高,但过快的温度变化率容易对产品造成疲劳损伤。又考虑到温变周期短、温变速率小会出现筛选度低可能会导致早期故障难以发现的问题,同时温控器入厂筛选试验需要在24 h内完成以满足生产需求,因此综合多方面因素分析,最终优化后的温控器温度循环参数见表1。

表1 筛选优化后的温度循环参数

2.3 随机振动应力筛选数学公式

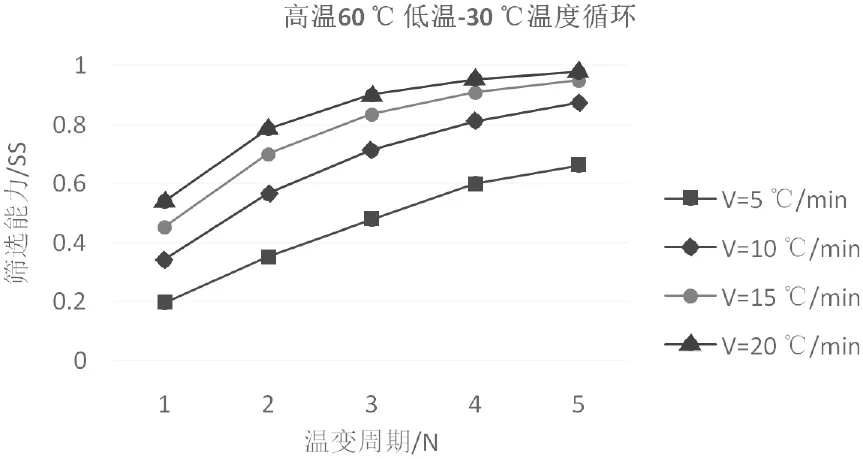

典型的随机振动功率谱密度如图3所示,通常也用频谱的加速度均方根值来表示随机振动的强度,加速度均方根值按公式(2)计算求出:

图3 典型的随机振动功率谱密度图

式中:

Grms—加速度均方根值g;

A1—20~80 Hz区间、功率谱密度曲线之下的面积;

A2—80~350 Hz区间、功率谱密度曲线之下的面积;

A3—350~2 000 Hz区间、功率谱密度曲线之下的面积。

随机振动的筛选度可按照公式(3)计算求出[8]:

式中:

SS—筛选度;

Grms—振动加速度均方根值;

t—振动时间(min)。

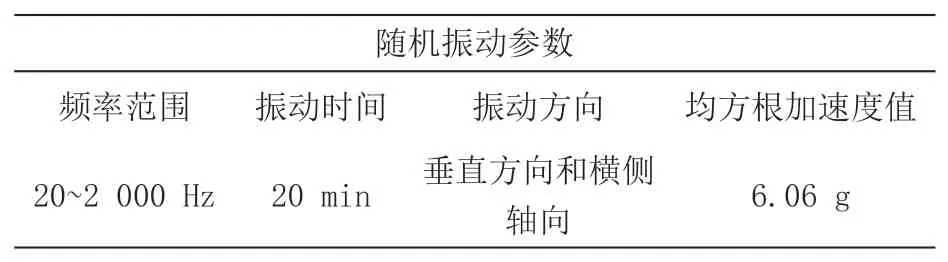

2.4 温控器随机振动参数确定

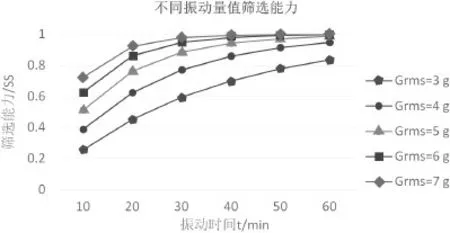

结合温控器包装和实际运输条件,我们将ESS随机振动应力中的加速度均方根分别设定为3 g、4 g、5 g、6 g、7 g,振动时间分别对应10~60 min,其不同振动量值条件下的筛选能力如图4所示。

图4 不同振动量值的筛选能力

从图中可以看出在相同时间条件下,随机振动加速度量值越大,筛选能力越好,同时通过图中还可以分析出随机振动的效果可以很快显现。按照均方根加速度值6 g来看,20 min左右的时间其振动筛选能力可达到85 %以上,继续延长随机振动时间筛选效果增加不明显,反而有可能带来其他的负面影响[10]。因此综合多方面因素分析,最终优化后的参数见表2。

3 试验条件和验证结果

3.1 试验样品和方法

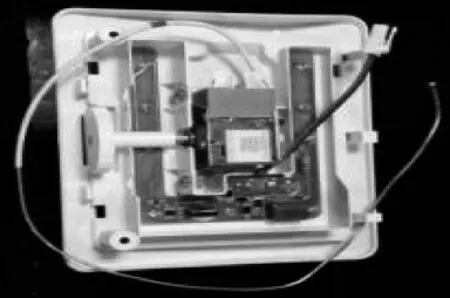

以某冰箱(BCD-190C)温控器(见图5)为研究载体,其结构主要由波纹管、感温管、弹簧、导杆等关键部件组成,抽取200个样品进行环境应力筛选(温度循环和随机振动各100个)。试验设备采用高低温试验箱(温度范围为-70~150 ℃)和振动试验台(频率范围为5~2 500 Hz),见图6,温度循环参数严格按照表1的要求进行,随机振动参数严格按照表2的要求进行。

图6 波纹管锈迹和感温管焊接松脱

表2 筛选优化后的参数

图5 某冰箱(BCD-190C)温控器

图6 高低温试验箱和振动试验台

3.2 验证结果分析

试验结束后分别对2组试验条件下各100个温控器进行外观、机械、电气安全检查,其中温度循环试验出现9个样品故障,主要表现为温控器波纹管出现锈迹,分析主要是波纹管材质差无法经受高低温等温度交变试验条件冲击导致;随机振动试验出现12个样品故障,主要表现为感温管焊接不牢靠出现松脱现象,分析主要是焊接处是一个平台无法保证焊接的可靠性导致。从验证结果来看温控器入厂检验合格率仅能达到90 %左右,影响生产效率和产品质量的稳定性,需要从设计和工艺方面去有效解决。

4 改进方案和效果验证

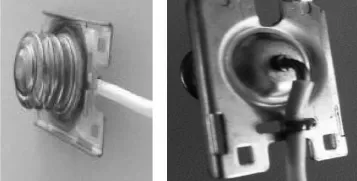

4.1 改进方案

针对温度循环和随机振动发现的质量问题,对波纹管材质、感温管与坐板盖之间的结构和部件检验方面进行改进:

1)波纹管规范材质为Cu95,增加耐中性盐雾试验,要求24 h试验后不出现锈迹,同时对波纹管伸张耐久性进行考核,要求30万次试验后变形量≤0.5 mm;

2)感温管与坐板盖之间的焊接处增加一个凸台,确保感温管与坐板盖焊接更加牢固,同时增加感温管焊接拉力试验,要求≥360 N。

4.2 改进后效果验证(如图7)

图7 改进后的波纹管和感温管焊接ESS验证效果

改进后的温控器重新抽取200个样品,按照表1和表2的参数进行试验,试验后仅随机振动1个样品出现固定支架轻微变形故障,波纹管锈迹和感温管焊接松脱问题已经得到解决,改进后的温控器入厂检验合格率达到99 %以上。

5 结论

通过对环境应力筛选进行理论分析并建立温度循环和随机振动应力筛选度数学模型,对冰箱温控器按照分析的应力参数进行可靠性验证,从而提出设计和工艺改进方向,提高温控器入厂检验合格率和长期使用可靠性,确保产品质量。

1)环境应力筛选是一种现代质量与可靠性保证技术,通过施加合适的应力条件,将其内部潜在缺陷加速变成故障,从而在较短的时间内识别缺陷,对暴露和排除早期故障十分有效。从产品研发阶段到量产阶段,是一道必然进行的工序,目前不仅在高科技电子产品和军工领域产品普遍应用,在民用家电领域也已经逐步得到推广实施。

2)环境应力筛选试验设计需要对产品温度变化范围、温度变化速率和随机振动量值进行合理选择,结合产品结构特点、复杂程度、功能和使用要求,通过温度循环应力和随机振动应力筛选度数学模型进行理论分析,确定合适的筛选应力参数。既可以用较短的时间加速发现内部的潜在缺陷,又不损坏产品或者增加新的缺陷,同时试验设计方案可以结合实际情况有效转化成企业内部检验标准,提升企业质量控制管理水平。

3)通过环境应力筛选试验对温控器进行验证、分析、改进和再次效果验证,识别出温控器早期失效问题主要是波纹管材质和感温管焊接的设计缺陷,采取对波纹管材质的改进、感温管焊接凸台的增加以及部件质量检验标准的完善等方案进行改善,有效解决温控器早期失效问题,入厂检验合格率提升到99 %以上,同时经过环境应力筛选试验改进的温控器质量更稳定、可靠性更高。