暖通空调给排水管道腐蚀的分析与性能研究

2021-11-18邢国新

邢国新

(北京市地铁运营有限公司机电分公司,北京 100043)

引言

暖通空调已经走进千家万户并成为人们生活所必须,而通常情况下空调给排水管道连接处会由于自身重力作用会产生一定应力,在外界环境中存在腐蚀性介质作用时,应力与缝隙耦合作用下会造成管道用钢发生严重缝隙腐蚀[1],并由此诱发应力腐蚀开裂和整体结构破坏,在连接结构无法承受外加载荷作用时发生断裂失效[2]。管道用钢的腐蚀一直是钢铁科技工作者比较关注的课题,尤其是在在一些沿海城市或者具有潮湿性腐蚀介质分布的地区,管道用钢会由于缝隙腐蚀和应力腐蚀而破坏[3],虽然近年来在缝隙腐蚀或应力腐蚀上已经取得了一些进展,但是研究还基本都集中在单独应力/缝隙对管道用钢腐蚀行为的影响,而应力-缝隙耦合作用下管道用钢的腐蚀行为却鲜有报道[4,5]。基于管道用钢需要在应力-缝隙-腐蚀性介质等多因素共同作用下服役的现状[6],本文对比分析了单独应力和应力-缝隙耦合作用下管道用钢的腐蚀行为,并探讨了相应的作用机理,研究结果将有助于揭示管道用钢的应力-缝隙腐蚀机制以及防腐技术开发。

1 材料与方法

试验基材为暖通空调给排水管道用钢,化学成分如表1,室温力学性能为:抗拉强度705 MPa、屈服强度480 MPa,断后伸长率18 %。根据GB/T 15970.1-2018《金属和合金的腐蚀 应力腐蚀试验》标准将试验钢加工成图1所示拉伸试样,腐蚀实验前,将拉伸试样预留0.8/1.6 cm2工作面积,并用绝缘清漆密封非工作面,表面经120~800#砂纸打磨后清洗吹干。

表1 试验钢的化学成分(质量分数,%)

图1 拉伸试样尺寸示意图

图2 为试验钢腐蚀试验装置示意图,包括电化学阻抗谱测试装置、开路电位和电偶电流测试装置。腐蚀介质为1.38 %氯化钠+580 mg/L 醋酸溶液,试验前并预先通入CO2除去溶液中的溶解氧,并在试验过程中持续通入流量18 mL/min的CO2。通过图2(a)中的弹簧分别施加0、100、300和450 MPa拉应力;缝隙的大小通过聚四氟乙烯垫片来控制,对于应力-缝隙共存的腐蚀试样,工作电极(被测试样)各有一半在缝隙内和缝隙外,参比电极和辅助电极分别为Ag/AgCl电极和铂片。图2(b)中WE1和WE2分别为施加应力+缝隙的拉伸试样和无外加应力+无缝隙试样。采用CHI660C型电化学工作站对电化学参数进行测定,频率范围为10 kHz~0.01 Hz,电偶电流采用ZRA零阻电流计进行测量;采用 FEI Quanta 200型扫描电子显微镜对试验钢腐蚀前后的显微形貌进行观察。

图2 腐蚀试验装置示意图

2 结果及讨论

2.1 应力

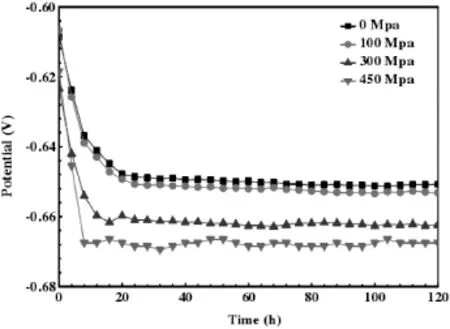

图3 为不同应力水平时试验钢的腐蚀电位随时间的变化曲线。可见,不同应力水平的试验钢的腐蚀电位均表现出初始阶段迅速降低而后逐渐趋于稳定的趋势;相较而言,外加应力越大则稳定阶段的腐蚀电位越小,且外加应力100 MPa时的腐蚀电位与0 MPa时较为接近。根据热力学参数-腐蚀电位与材料耐腐蚀性能之间的对应关系可知,腐蚀电位越小则腐蚀倾向越大,则施加应力会增加试验钢的腐蚀倾向,而较低的应力(100 MPa)对腐蚀倾向的影响较小。

图3 不同应力水平时试验钢的腐蚀电位随时间的变化曲线

图4 为不同应力水平时试验钢的电化学阻抗谱,应力水平为0~450 MPa的试验钢的Nyquist图中都可见高频段由双电层电容和电荷转移电阻引起的容抗弧,以及由铁阳极溶解造成的低频段感抗弧[7],且随着腐蚀反应进行和表面腐蚀产物的产生,容抗弧会愈发扁平而感抗弧逐渐消失。从Bode图中可见,不同应力水平试验钢都存在1个对应Nyquist图中容抗弧的相位角峰,且随着腐蚀时间从2 h增加至120 h,腐蚀产物增多以及表面粗糙度增大,相位角峰会随着腐蚀时间延长而逐渐向更低的频率移动。

图4 不同应力水平时试验钢的电化学阻抗谱

图4 不同应力水平时试验钢的电化学阻抗谱

图5 为不同应力水平和腐蚀时间试验钢的等效电路图,表2中列出了图4对应的电化学阻抗谱拟合结果,其中Rs、Rct、Qdl、L和RL分别表示溶液电阻、电荷转移电阻、双电层电容、电感和电感电阻[8]。从表2可知,随着应力水平增加,试验钢的电感电阻和电感都表现为先增加后减小特征,在应力为300 MPa时取得最大值,而相同腐蚀时间下应力0 MPa试验钢的电荷转移电阻与应力100 MPa时相当;在相同应力水平下,随着腐蚀时间从2 h增加至120 h,试验钢的电荷转移电阻都表现为逐渐减小;此外,当腐蚀时间从2 h增加至24 h时,电荷转移电阻降低幅度较大,而继续延长腐蚀时间至120 h,电荷转移电阻基本都稳定在一个相近的水平。由此可见,外加应力会在一定程度上促进试验钢的腐蚀,而较低应力水平下(100 MPa)试验钢的耐蚀性能与无应力水平时(0 MPa)相当。

图5 不同应力水平和腐蚀时间试验钢的等效电路图

表2 不同应力水平时试验钢的电化学阻抗谱拟合结果

图6 为不同应力水平试验钢腐蚀120 h前后的表面形貌。可见,腐蚀前试验钢表面可见预处理残留的较浅划痕;应力0~450 MPa腐蚀120 h后试验钢表面都覆盖有致密的腐蚀产物覆盖层,且随着应力水平从0增加至450 MPa,表面腐蚀产物覆盖层愈发疏松多孔,表层腐蚀产物对基体的保护作用会减弱。

图6 不同应力水平时试验钢腐蚀120 h前后的表面形貌

2.2 应力+缝隙

图7 为不同应力水平和缝隙耦合作用时试验钢的电化学阻抗谱,其中,电极A1和A2分别表示半电极在缝隙内和半电极在缝隙外,电极B1和B2分别表示单电极缝隙内和缝隙外。可见,应力与缝隙耦合作用下,不同应力水平试验钢的电化学阻抗谱都呈现单一容抗弧特征[9]。表3的电化学阻抗谱拟合结果表明,相同应力水平下,电极的电荷转移电阻从大至小顺序为:单电极缝隙内>半电极缝隙外>半电极缝隙内>单电极缝隙外。根据电化学阻抗谱中电荷转移电阻与腐蚀速率的对应关系可知[10],半电极缝隙外的腐蚀受到抑制,而半电极缝隙内的腐蚀会有所促进,前者的腐蚀速率会低于后者,这主要与电化学腐蚀反应过程中的电偶效应有关[11]。此外,虽然不同应力水平下,4种电极的电荷转移电阻变化规律相同,但是相同电极的电荷转移电阻会随着应力水平增加而减小,这也就说明,外加应力会促进试验钢的腐蚀,且外加应力越大促进作用愈强。

图7 不同应力和缝隙耦合作用下的电化学阻抗谱

表3 电化学阻抗谱拟合结果

图8 为不同应力水平和缝隙耦合作用时电极电位随时间的变化,其中,缝隙外电极不施加应力,缝隙内电极施加应力。对比分析可知,不同应力水平下,缝隙内外电极的电极电位随时间的变化趋势相同,都表现为缝隙外试样随着腐蚀时间延长而逐渐降低,而缝隙内试样的电极电位相对稳定且一直处于较负的水平。这也就说明,在电化学反应过程中,缝隙外和缝隙内电极分别作为阴极和阳极,且前者的腐蚀受到抑制,而后者的腐蚀会得到促进。此外,当应力水平从0增加至450 MPa,缝隙外和缝隙内电极的电位差呈现逐渐增大趋势,这也就说明外加应力会促进内外电极之间的缝隙腐蚀。

图8 不同应力和缝隙耦合作用下的电极电位随时间的变化

图9 为不同应力水平和缝隙耦合作用时试样的电偶电流随腐蚀时间的变化曲线,包括无应力+无缝隙、无应力+缝隙、300 MPa应力+无缝隙和300 MPa应力+缝隙试样。可见,无应力+无缝隙的电偶电流不会随时间发生变化,这说明此时的试样不存在电偶效应,而施加应力或存在缝隙条件下,试样的电偶电流都会增加,即施加应力或缝隙都会促进试样腐蚀;对于300 MPa应力+缝隙试样,同时施加应力和缝隙的试样的电偶电流一直存于最大值,即二者耦合作用对材料腐蚀的促进作用会大于单独施加应力或者单独存在缝隙的试样,即二者会发生协同促进作用而加速材料腐蚀。

图9 不同应力和缝隙耦合作用下的电偶电流随时间的变化

2.3 分析与讨论

2.3.1 应力的影响

在对试验钢施加外加应力时,外加应力会对管道用钢的金属电位产生影响,其造成金属电位的变化ΔV可用下式表示[12]:

式中:

P—外加应力(MPa);

V—摩尔体积(=7cm3);

z—离子价态(=2);

F—法拉第常数(9.65×104C/mol)[13]。

通过上式可知,相较于无应力的试验钢,100、300和450 MPa时试验钢的腐蚀电位分别负向移动3.5、10.8和16.1 mV,与实测结果基本吻合,即对管道用钢施加应力会使得试验钢的电位发生负向移动,即外加应力会增加试验钢的腐蚀倾向。这主要是因为在有外加应力时,金属材料的表面应力会处于不均匀分布状态,从而造成试验钢表面形成局部电偶腐蚀,在机械化学交互效应下,试验钢表面形成局部腐蚀并萌生裂纹。此外,从图6的观察结果可知,外加应力更大的试验钢的表面腐蚀产物更加疏松多孔,这主要是因为外加应力与表面腐蚀产物层存在如下关系[14]:

k—特征常数;

λ和v—弹性应变和泊松比。

由式(2)可知,在外加应力作用时,试验钢表面腐蚀产物层的疏松多孔性会高于无应力试验钢,且外加应力越大则疏松多孔性愈强,腐蚀产物层对基体的保护作用愈弱,腐蚀速率也因此而升高。

2.3.2 应力+缝隙的影响

试验钢在缝隙存在时,缝隙内外电极之间存在电偶效应而造成阴极反应物质减少、阳极反应物质增多[15],因此缝隙内电极(阳极)的腐蚀电位会发生负向移动,腐蚀会被促进,而缝隙外电极(阴极)的腐蚀会被抑制[16],整体而言会在缝隙处产生明显腐蚀沟槽。当试验钢在缝隙和外加应力同时存在时,二者会产生协同促进作用,即外加应力会在缝隙处产生应力集中,随着腐蚀反应的进行,缝隙腐蚀会愈发严重,腐蚀沟槽处的应力集中也逐渐增大并进一步加剧腐蚀反应并有可能萌生裂纹[17],当外加应力超过试验钢的极限抗拉强度时,试验钢会发生应力腐蚀开裂,这也说明外加应力的存在会提高试验钢的应力腐蚀开裂敏感性。此外,外加应力存在时,试验钢表面的应力分布不均匀状态会在材料表面产生局部电偶腐蚀,沟槽处的电偶腐蚀驱动力会由于应力集中而增大,缝隙腐蚀会更加严重,相应地应力集中又进一步加剧缝隙腐蚀并造成试验钢提前发生应力腐蚀开裂[18],应力+缝隙协同作用造成的腐蚀会高于单独应力或单独缝隙时的试验钢。

3 结论

1)腐蚀电位的测试结果表明,不同应力水平的试验钢的腐蚀电位均表现出初始阶段迅速降低而后逐渐趋于稳定的趋势;施加应力会增加试验钢的腐蚀倾向,而较低的应力(100 MPa)对腐蚀倾向的影响较小。电化学阻抗谱的测试结果表明,外加应力会在一定程度上促进试验钢的腐蚀,而较低应力水平下(100 MPa)试验钢的耐蚀性能与无应力水平时(0 MPa)相当。应力0~450 MPa腐蚀120 h后试验钢表面都覆盖有致密的腐蚀产物覆盖层,且随着应力水平从0增加至450 MPa,表面腐蚀产物覆盖层愈发疏松多孔。

2)相同应力水平下,电极的电荷转移电阻从大至小顺序为:单电极缝隙内>半电极缝隙外>半电极缝隙内>单电极缝隙外。相同电极的电荷转移电阻会随着应力水平增加而减小,外加应力会促进试验钢的腐蚀,且外加应力越大促进作用愈强。当应力水平从0增加至450 MPa,缝隙外和缝隙内电极的电位差呈现逐渐增大趋势,说明外加应力会促进内外电极之间的缝隙腐蚀。

3)施加应力或存在缝隙时,试验钢的电偶电流都会增加,即施加应力或缝隙都会促进试验钢腐蚀;同时施加应力和缝隙会发生协同促进效应,腐蚀速度会高于单独施加应力或者单独存在缝隙的试验钢。