木质素磺酸钠基膨胀阻燃聚氨酯泡沫的制备及性能

2021-11-18刘志明

马 悦,李 旭,刘志明

(东北林业大学 材料科学与工程学院,黑龙江 哈尔滨150040)

聚氨酯泡沫(PUF)是由聚醚多元醇和异氰酸酯等原料通过聚合形成的,具有氨基甲酸酯重复单元的一类高分子化合物,凭借其机械性能好、热导率低、容易加工并且加工成本较低被广泛应用于保温材料、运输管道和电子电器等诸多领域[1-3]。但是纯PUF材料极限氧指数(LOI)值仅为19%左右,遇火极易燃烧,使得PUF材料的应用领域受到了很大限制,因此对PUF材料进行阻燃改性研究具有重要的意义和实用价值[4-6]。当前,对于PUF材料的阻燃改性研究主要分为两种[7-8],一是添加型阻燃,即向材料中直接添加阻燃剂,从而提高材料的阻燃性能;二是反应型阻燃,即利用含有P、N等阻燃元素的多元醇或异氰酸酯合成阻燃PUF材料。反应型阻燃剂由于制备工艺繁琐、成本较高和不适合工厂产业化等缺点,所以目前使用的较少[9-11]。而添加型阻燃剂具有操作方法简单、成本较低、阻燃效果较好等优点,因此添加型阻燃是目前在PUF阻燃改性研究中使用最广泛的。近年来,随着人类环保意识的不断提高,利用天然高分子材料制备PUF材料成为了当前研究热点[12-13]。而木质素及其衍生物作为自然界中含量仅次于纤维素的天然高分子材料,对其进行深入研究,拓宽其应用领域,更具有重大的意义。本课题组前期在木质素基阻燃PUF方面已经进行了大量的研究并取得一定的研究进展[14-16]。李旭等[14]将精制后的碱木质素代替部分聚醚多元醇,同时采用季戊四醇(PER)和聚磷酸铵(APP)复配组成膨胀阻燃剂(IFR)制备了碱木质素阻燃PUF,实验表明IFR的添加量为30%时,碱木质素基PUF的LOI值达到24.8%。由于课题组前期的实验主要是利用碱木质素作为原料,同时制备出的阻燃PUF材料的LOI值提高较少,为了进一步提高PUF材料的阻燃性能,因此本研究利用木质素磺酸钠(SLS)作为添料,同时加入APP与PER复配组成的IFR,制备出SLS基膨胀阻燃PUF材料,并对其阻燃性能进行分析研究。

1 实 验

1.1 原料与设备

木质素磺酸钠(SLS)、二月桂酸二丁基锡、季戊四醇(PER),均为分析纯。聚合二苯基甲烷二异氰酸酯(MDI)PM200,烟台万华聚氨酯股份有限公司;聚醚多元醇4110A,烟台顺达聚氨酯有限公司;泡沫稳定剂F-8805,济南国蓝新材料有限公司;聚磷酸铵APP-5,山东世安化工科技有限公司。

D3电热丝切割机;JF-3极限氧指数(LOI)测定仪,江苏省南京江宁县分析仪器厂;Q500热重分析(TG)仪,美国TA仪器公司;锥形量热(CONE)仪,英国FTT公司;JSM-7500F扫描电子显微镜(SEM),日本电子株式会社公司;RGT-20微机控制电子万能试验机。

1.2 木质素磺酸钠基阻燃PUF材料的制备

利用“一步发泡法”制备阻燃PUF材料。将50 g聚醚多元醇、0.25 g二月桂酸二丁基锡、1 g泡沫稳定剂、1 g蒸馏水以及不同质量的SLS0、2.2、4.39、6.58、8.78和10.98 g加入到烧杯中,用电动搅拌器搅拌均匀,作为A组分。然后将57.5 g聚合MDI(B组分)倒入A组分中,继续用电动搅拌器搅拌15 s左右。当发现混合物体积开始胀大,将其快速倒入到发泡模具中,待发泡完成后脱模。将制得的泡沫置于烘箱中在80℃下熟化24 h,得到了PUF、PUF/2%SLS、PUF/4%SLS、PUF/6%SLS、PUF/8%SLS和PUF/10%SLS材料,熟化完成后再根据相应测试标准制样待测。

1.3 改性阻燃PUF材料的制备

在SLS的添加量为原料总质量4%的基础上,利用聚磷酸铵(APP)与PER复配组成膨胀阻燃剂(IFR),固定IFR的添加量为原料总质量的10%,改变APP与PER的复配比,制备出不同配比APP/PER添加量的SLS基膨胀阻燃PUF材料,并通过LOI测试探索出APP与PER的最佳复配比。

1.4 样品的表征

1.4.1LOI测定 根据GB/T 2406—1993标准,将待测泡沫切割成10 mm×10 mm×50 mm规格的试样在极限氧指数测定仪上进行测试。

1.4.2TG分析 取测试样品3~5 mg,在热重分析仪上测定。在高纯N2气氛下,升温速率为10℃/min,气体流速为20 mL/min,升温区间为50~700℃。

1.4.3CONE分析 测试试样标准为10 cm×10 cm×2 cm,热辐射功率为35 kW/m2,在锥形量热仪上测定。

1.4.4SEM表征 首先将经过CONE测试后的阻燃PUF材料的残炭进行表面喷金,然后通过SEM观察残炭表面的微观形貌。

1.4.5力学性能测定参照GB/T 8813—2008标准制样,在微机控制电子万能试验机上测定材料的静态压缩性能。将待测的泡沫试样切割成5 cm×5 cm×5 cm规格的正方体,将其放置在电子万能试验机上进行力学性能测试,速度为5.0 mm/min,平行测量5个样后取平均值;以形变<10%时的应力计算试样的压缩强度。

2 结果与讨论

2.1 木质素磺酸钠基PUF材料的阻燃性能

2.1.1SLS添加量的影响 将作为物理添料的SLS添加到PUF材料中,制备出木质素磺酸钠基PUF材料。通过LOI测试,探究SLS的添加量(以原料的总质量计,下同)对PUF材料阻燃性能的影响并确定SLS的最佳添加量,表1为相关的测试结果。

通过表1的LOI数据可知,未经阻燃改性的PUF材料的LOI值仅为19.1%,属于易燃材料。将SLS加入PUF材料中,从表中可以看出,当SLS的添加量小于4%时,材料的LOI值呈上升趋势,当SLS的添加量为4%时,PUF材料的LOI值达到最大,为19.8%,这主要是因为少量的SLS的加入,能够促进材料成炭,形成的炭层能够起到隔绝和保护内部材料的作用,从而使得材料的阻燃性能达到最好。当SLS添加量大于4%时,材料的LOI值出现下降,这主要是由于过多的SLS的加入,在发泡的过程中不利于材料的发泡,同时也会破坏泡孔结构,从而使着PUF材料阻燃性能下降。因此,在接下来的研究中固定SLS的添加量为原料总质量的4%。

表1 木质素磺酸钠添加量对PUF材料阻燃性能的影响Table 1 Effect of additive amount of SLS on the flame retardancy of PUF composites

2.1.2APP与PER质量比的影响 固定SLS的添加量为4%,通过LOI测试研究APP与PER的不同质量比对木质素磺酸钠基PUF材料阻燃性能的影响。

实验结果表明,纯木质素磺酸钠基PUF材料LOI值较低,仅为19.8%,将由APP和PER复配组成的IFR加入到木质素磺酸钠基PUF材料中,材料的LOI值显著提高。当APP与PER分别以质量比5∶1、4∶1、3∶1、2∶1、1∶1、1∶2、1∶3和1∶4复配时,阻燃PUF材料的LOI值分别为22.4%、22.8%、22.5%、22.3%、20.9%、21.1%、21.5%和21.9%。APP与PER以1∶1复配时,PUF材料的LOI值达到了20.9%,这主要是因为IFR体系是由三部分组成即酸源、炭源和气源,只有当三者保持一个最佳的比例,IFR才能发挥最佳的阻燃效果,而随着PER含量的增加,APP添加较少,此时IFR体系中酸源、炭源和气源未达到最佳比例,因此IFR的阻燃效果不理想。当APP与PER的比例为4∶1时,阻燃PUF材料的LOI值达到了最高,为22.8%,此时IFR体系中三者比例较为理想使得IFR具有良好的阻燃效果,在燃烧时IFR会促进PUF材料的成炭,形成的炭层会包覆在材料的表面,隔绝和保护内部的材料,所以导致了PUF材料LOI值的提升,随着APP的比例继续增加,当APP与PER的质量比为5∶1时,PUF材料的LOI值降低到22.4%,这是因为IFR体系中炭源的含量降低,使得IFR体系的最佳比例被破坏。因此在后续的实验中将质量比为4∶1的APP与PER复配组成IFR。

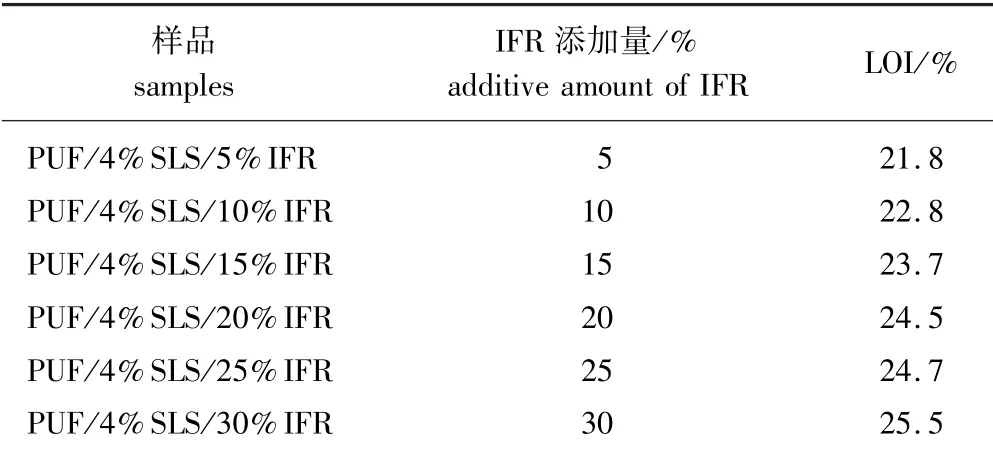

2.1.3IFR添加量的影响 使用以质量比4∶1的APP和PER复配组成的IFR作为阻燃剂,研究了IFR不同添加量对PUF材料阻燃性能的影响,实验结果如表2所示。

表2 IFR的添加量对PUF材料阻燃性能的影响Table 2 Effect of additive amount of IFR on the flame retardancy of PUF composites

从表2可以看出,IFR的添加量由5%增加到30%,材料的LOI值呈上升趋势,当IFR的添加量为30%时,PUF材料的LOI值达到了25.5%,未经阻燃处理的PUF材料,其LOI值仅为19.8%,可见加入IFR阻燃剂对PUF材料的阻燃性能有了很大的提高。这主要是因为IFR的加入促进了材料的成炭,形成膨胀炭层附着在材料的表面,隔绝热量和O2,避免了火焰的进一步传播,抑制了材料的燃烧,所以提高了PUF材料的阻燃性能,直接导致材料LOI值明显提高。

2.2 SLS基膨胀阻燃PUF热降解行为研究

利用热重分析仪对3种PUF材料的热降解行为进行分析研究。图1为3种PUF材料的TG和DTG曲线,表3为相关的热重分析数据。

图1 不同样品的TG(a)和DTG(b)曲线图Fig.1 TG(a)and DTG(b)curves of different samples

如表3热重数据所示,未经阻燃改性处理的PUF材料质量损失为5%时的起始热分解温度(Ti)为239.2℃,加入4%SLS后,材料的起始热分解温度为243.3℃,起始热分解温度升高,这主要是因为木质素磺酸钠的加入使得PUF结构中芳香环含量增加,而芳香环不易分解,所以起始热分解温度升高。

表3 PUF、PUF/4%SLS和PUF/4%SLS/30%IFR的TG和DTG数据1)Table 3 TG and DTG data of PUF and PUF/4%SLS and PUF/4%SLS/30%IFR composites

由图1(b)可知,纯PUF材料和PUF/4%SLS材料在热降解过程中都有2个热降解峰,未经阻燃改性PUF材料的第一个热降解峰出现在325.9℃,其对应的峰值热失重速率,即最大热降解速率为6.6%/min。第二个热降解峰出现在400.5℃,其对应的最大热降解速率为2.6%/min。而PUF/4%SLS材料的第一个热降解峰出现在328.3℃,其对应的最大热降解速率为6.4%/min,第二个热降解峰出现在400.2℃,其对应的最大热降解速率为2.5%/min。与纯PUF材料相比较,PUF/4%SLS材料的最大热降解速率稍有降低,其原因是SLS的加入使得材料表面炭层的孔洞变小,一定程度上保护了内部材料,所以材料的最大热降解速率稍有降低。加入了SLS和IFR的PUF材料在热降解过程中同样出现两个热降解峰,第一个热降解峰出现在314.8℃,其对应的最大热降解速率为6.2%/min,第二个热降解峰出现在439.8℃,其对应的最大热降解速率为1.3%/min。同前两种PUF材料相比较,阻燃PUF材料的最大热降解速率降低,这主要是因为IFR的加入,在材料表面生成一层均匀的膨胀炭层,此层隔热、隔氧,阻止了材料的进一步降解,提高了材料的阻燃性能。在残炭量方面SLS的加入对材料的残炭量影响甚微,而IFR的加入极大地提高了材料的残炭量,由原来的21.1%提高到了34.5%。体现了IFR阻燃体系的凝聚相的阻燃机理,提高了材料的残炭量,从而达到了阻燃改性的目的。

2.3 SLS基膨胀阻燃PUF燃烧行为研究

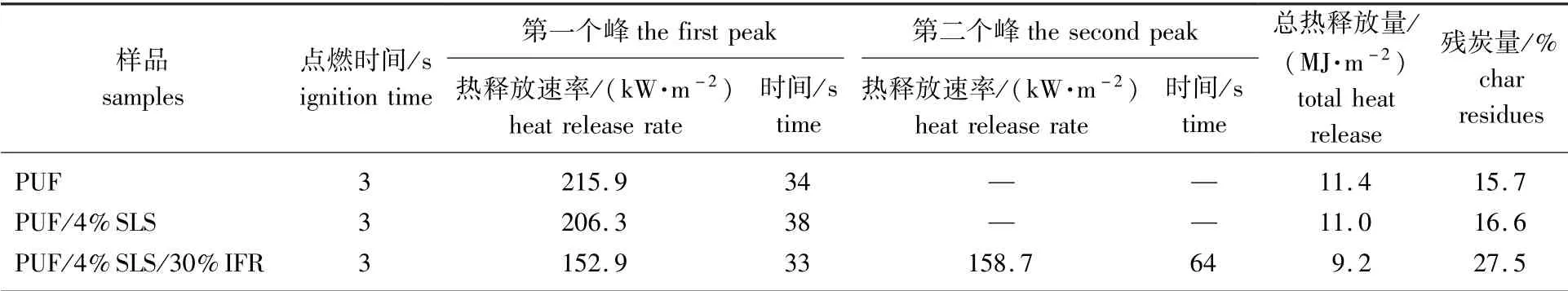

通过锥形量热(CONE)测试模拟材料的真实燃烧环境,对PUF材料的燃烧行为进行探究。PUF、PUF/4%SLS和PUF/4%SLS/30%IFR的热释放速率(HRR)和总热释放量(THR)曲线如图2所示,表4为相关的锥形量热分析数据。

图2 材料的HRR(a)和THR(b)曲线Fig.2 HRR(a)and THR(b)curves of composites

由表4数据可知,3种PUF材料的点燃时间均为3 s。纯PUF材料在燃烧过程中的第34 s出现一个最大热释放速率为215.9 kW/m2的峰值。而PUF/4%SLS材料在燃烧过程中同样也出现一个峰值,其出现的时间为38 s,对应的最大热释放速率为206.3 kW/m2,与纯PUF材料相比,加入木质素磺酸钠的PUF材料的最大热释放速率降低,这主要是因为木质素磺酸钠的添加,使材料表面形成了炭层,起到保护内部材料的作用,所以材料的最大热释放速率降低。而加入30%IFR的阻燃PUF材料在燃烧的过程中出现两个峰,两个峰值出现时间分别为33和64 s,对应的最大热释放速率为152.9和158.7 kW/m2。

表4 PUF、PUF/4%SLS及PUF/4%SLS/30%IFR材料的锥形量热测试数据Table 4 Cone calorimeter data for PUF and PUF/4%SLSand PUF/4%SLS/30%IFR composites

同纯PUF和PUF/4%SLS两种材料相比较,阻燃PUF材料的最大热释放速率明显降低,这主要是因为IFR的加入促进了材料的成炭,形成了膨胀、连续和致密的炭层包覆在材料表面,该炭层起到隔绝作用,隔绝O2、热量,并且阻止了一些可燃性气体向材料内部传递,从而抑制了燃烧的进行,提高了材料的阻燃性能,同时SLS的加入会提高该炭层的牢固程度,使得炭层能够起到更好的隔绝保护作用,达到了SLS与IFR共同协效阻燃的效果。由表中总热释放量(THR)数据可知,纯PUF材料的THR为11.4 MJ/m2,加入4%木质素磺酸钠的PUF材料的THR为11.0 MJ/m2,加入膨胀阻燃剂的阻燃PUF材料的总热释放量为9.2 MJ/m2,同纯PUF材料相比较,降低了17.7%。同时阻燃PUF材料的残炭量也是3种材料中最高的,为27.5%,取得了和2.2节热重分析相近的结果,IFR的加入提高了材料的阻燃性能。

2.4 SLS基膨胀阻燃PUF的残炭形貌分析

利用扫描电子显微镜对PUF材料经过锥形量热测试后的残炭形貌进行分析,纯PUF、PUF/4%SLS和PUF/4%SLS/30%IFR材料的残炭的SEM照片如图3所示。

图3 残炭的扫描电镜图片Fig.3 SEM images of the char residues

从图3(a)中可以看出纯PUF材料燃烧后的残炭表面存在许多孔洞,使得O2和一些可燃气体可以轻易进入到材料内部,从而造成内部材料的燃烧和降解。而加入木质素磺酸钠后,图3(b)中可以看出炭层孔洞变小,但是还没有形成较连续的炭层。添加IFR后,图3(c)中炭层的表面形成了膨胀、均匀且连续致密的炭层,该炭层可以隔绝热量,隔绝氧气,起到保护层的作用,同时SLS的加入也提高了该炭层的牢固程度,使得炭层的隔绝保护作用有所提高,有效地抑制内部材料燃烧和降解,降低了材料热降解速率、HRR以及THR,提高材料的热稳定性和LOI值。

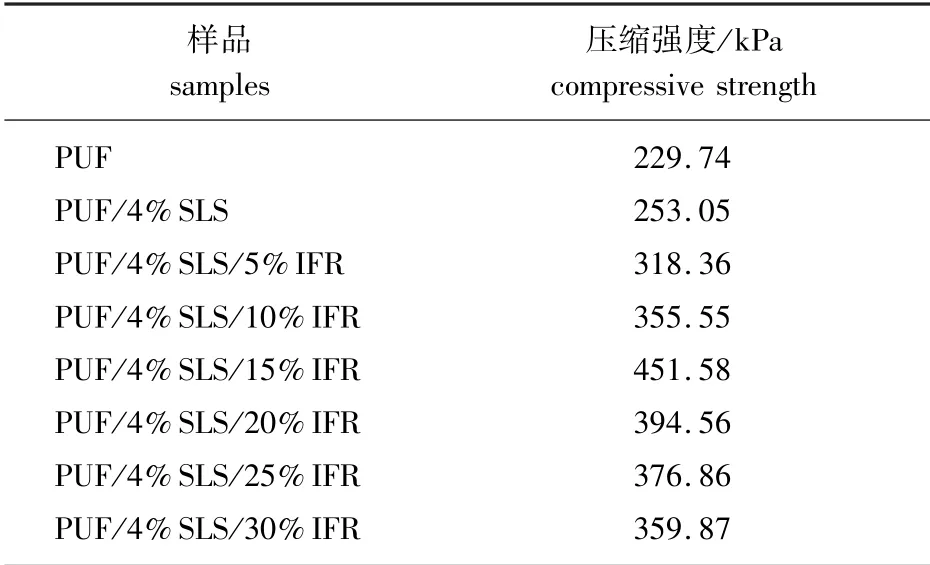

2.5 SLS基膨胀阻燃PUF的压缩性能分析

通过对阻燃PUF材料的压缩强度进行测试,探究IFR添加量对阻燃PUF材料力学性能的影响,测试结果如表5所示。

表5 不同材料的压缩强度Table 5 Compressive strength of composites

从表中数据可以看出纯PUF材料的压缩强度为229.74 kPa,加入4%的木质素磺酸钠后,材料的压缩强度提高至253.05 kPa,这主要是因为木质素磺酸钠上的羟基与异氰酸酯中的—NCO发生交联反应,使得材料的压缩强度有所提高。当向材料中加入阻燃剂后,阻燃PUF材料的压缩强度随着IFR添加量的增多呈现先升高再降低的趋势,当IFR的添加量为15%时,材料的压缩强度达到最大,为451.58 kPa。这主要是因为膨胀阻燃剂粒径较小,在发泡成型过程中可以填塞到聚氨酯泡沫缝隙中,从而使得体系内部空隙变小,泡沫变得紧实,最终提高了泡沫的压缩强度。而当膨胀阻燃剂添加量为30%时,阻燃PUF材料压缩强度降低至359.87 kPa,这主要是因为大量的IFR的加入,使得复合泡沫中起支撑作用的孔壁有所破坏,从而导致泡沫的压缩强度下降,虽然此时的泡沫压缩强度不是最大值,但是同纯PUF材料的压缩性能相比较,仍旧有很大的提高。综合考虑制备出PUF材料的阻燃性能和压缩性能,IFR的添加量为30%时,材料的阻燃和力学性能最佳。

3 结 论

木质素磺酸钠(SLS)和膨胀阻燃剂(IFR)对PUF材料起到了良好的阻燃效果,当SLS的添加量为4%,以APP和PER质量比4∶1复配组成的IFR的添加量为30%时,PUF材料的LOI值达到了25.5%。SLS和IFR的加入使得阻燃PUF材料的热降解速率峰值降低到6.2%/min和1.3%/min,同时热释放速率也大幅度降低至152.9和158.7 kW/m2,总热释放量也降低到9.2 MJ/m2,阻燃PUF材料在700℃的残炭量也提高到34.5%,当膨胀阻燃剂的添加量为30%,材料的压缩性能达到了359.87 kPa,木质素磺酸钠和膨胀阻燃剂的加入促进了材料的成炭,形成的膨胀炭层起到了保护层的作用,从而阻碍了内部材料的燃烧,提高了PUF材料的热稳定性、阻燃性能和压缩强度。