高速动车组铝合金车体强度分析及试验验证

2021-11-18戴焕云

贾 璐,戴焕云,宋 烨

(西南交通大学牵引动力国家重点实验室,四川 成都 610031)

1 引言

随着高速列车向着高速、轻量化的发展,铝合金材料在高速列车车体上的得到了广泛的应用。它主要依赖于自身的材料性能和轻量化效果,铝合金车体与碳钢和不锈钢车体相比有点主要在于:安全性高、轻量化、耐腐蚀性能好、加工性能优良、焊接性能好、材料回收利用率高等优点。而高速列车运行的十余年中,也出现了一系列的车体疲劳裂纹问题。

车体是高速车辆结构的主体,车体承受极其复杂的随机载荷[1-3],其疲劳强度直接影响行车安全。目前对于车体强度的研究仅仅通过仿真和静强度进行评估,而仿真是车体疲劳评估的主要手段,评估结果是否准确直接受到仿真时有限元模型准确性、载荷的有效性以及评价标准适用性的影响。

目前国内对于车体疲劳强度的载荷主要来自标准EN12663-2010[4],JIS E7106[5]和《200km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》,评估的规范包含了北美铁路协会AAR 标准[6];国际焊接协会制定的IIW标准[7];英国制定了钢结构疲劳评估BS7608标准[8];美国机械工程师协会制定的疲劳评价ASME标准;德国铁路相关部门制定的DVS1612[9]和DVS1608[10]标准。其中IIW和BS7608评价标准使用较多,而DVS1608是专门用来对铁路使用铝合金材料进行疲劳评估使用,因此本论文建立高速列车中间铝合金车体有限元模型,通过EN12663标准中规定的载荷进行计算,通过试验验证模型的准确性,最后通过施加疲劳载荷后,使用DVS1608标准进行疲劳评估。

2 高速动车组铝合金中间车体介绍

动车组车体采用大型中空铝合金型材焊接而成,可以看作简筒整体承载结构。本章分析中选用中间车,所以它主要包含了底架、侧墙、端墙和车顶结构。车体底架是车体的结构基础,是车体承载的最主要部件,主要由侧梁、横梁、地板、

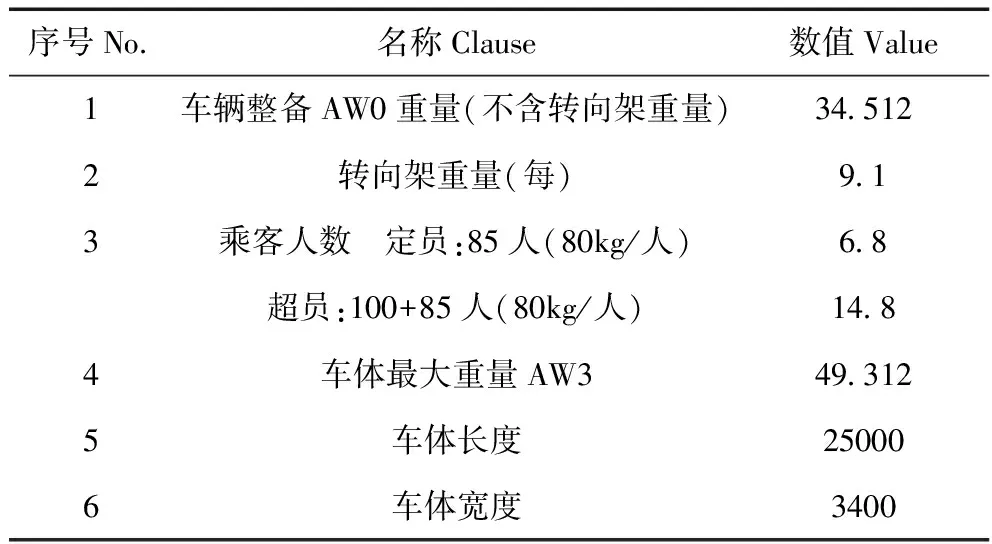

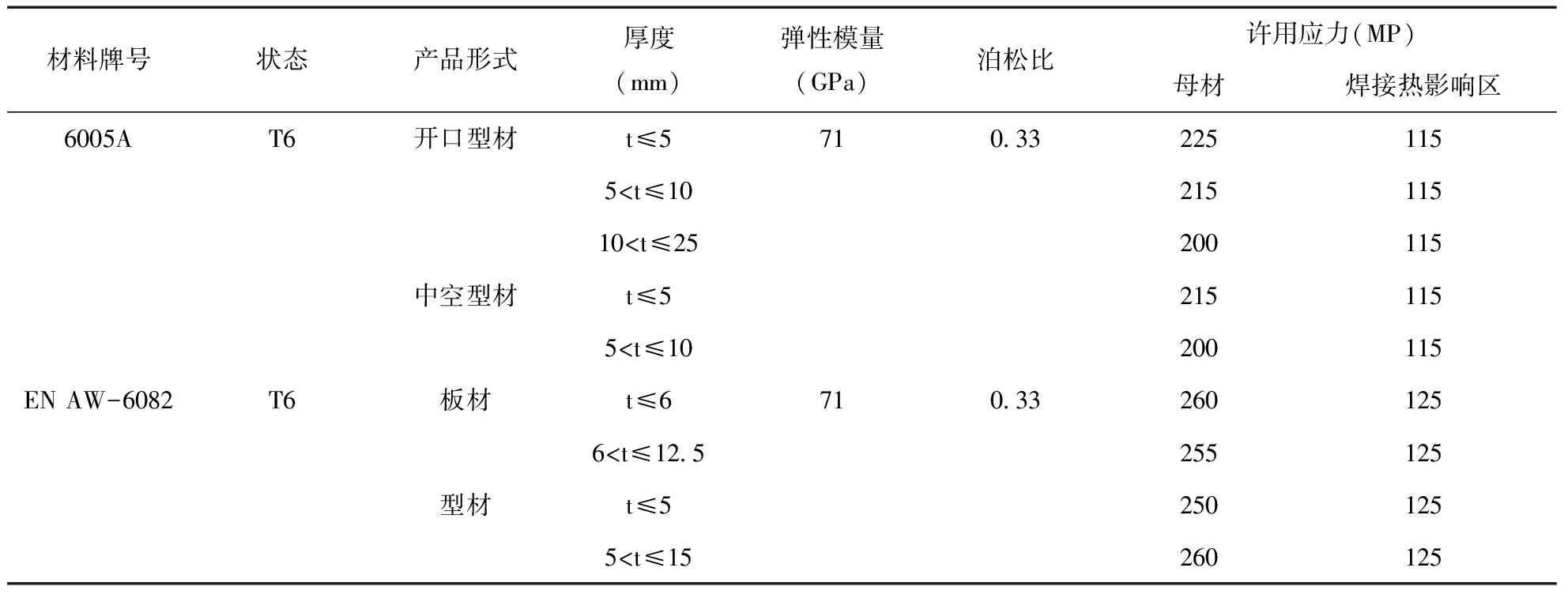

枕梁、端部缓冲梁、牵引梁等几部分组成;侧墙使用大型铝合金连续通长中空挤压型材,与单独窗户型材焊接而成;车顶用中空铝合金型材拼焊得到,在车顶设置有受电弓孔和空调孔。铝合金车体相关参数见表1,使用材料及力学性能见表2。

表1 车体设计参数 单位:t

表2 车体部件材料的性能参数

3 中间车体有限元模型的建立

铝合金车体的有限元分析最重要的是单元的选取。单元选择不仅需要考虑结构的受力情况、单元的计算精度、收敛速度等,还需要考虑单元类型和结构具有良好的匹配性。对于铁道车辆的车体结构特征,它的厚度方向远小于高度和长度,因此可以忽略厚度方向的应力变化。同时车体受到垂向载荷、横向载荷、纵向载荷和气动载荷等多轴载荷,因此在车体有限元建模中采用Shell63板壳单元,对于车下悬挂等设备采用Mass21质量单元模拟,弹簧用Combin14弹簧单元模拟。

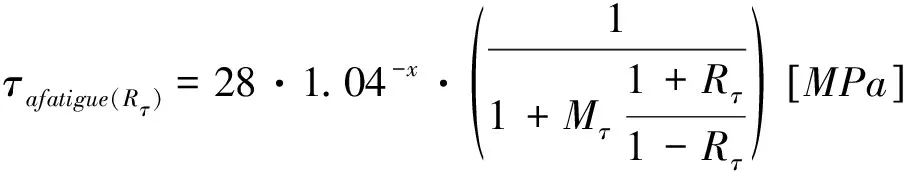

确定好使用的单元类型后对结构进行网格划分,在划分中需要考虑总的单元数量,它将影响计算结果的精度和时间。一般情况下,单元越多,计算精度会越高,同时计算规模也会增加。此外,还要考虑单元疏密、单元阶次、单元质量等因素。本论文车体有限元模型以任意四节点等参薄壳单元为主,三节点三角型单元为辅,侧墙、端墙及顶棚的平均单元边长为30mm,底架的平均单元边长为20mm。最终整车有限元模型离散单元总数:639762,节点总数:511222。有限元模型见图1。

图1 整车有限元模型

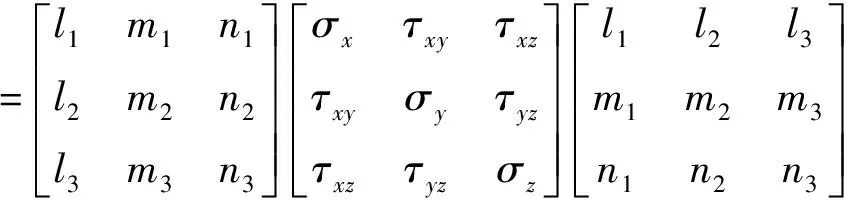

4 中间车体强度工况设置及评定标准

车体在服役过程中受到复杂的载荷状态,主要有垂向、横向、纵向和气动载荷等。车体载荷主要使用的标准有国际铁路联盟标准UIC566《客车车体及其零部件的载荷》,欧洲标准EN12663-2010《铁路应用-铁道车辆车体结构要求》,日本标准JIS E 7105 《铁道车辆车体结构静载荷试验方法》和JIS E 7106-2006 《铁道车辆-客车车体结构通用要求》以及国内的客车强度标准TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》和TB/T 1806-2006 铁道客车车体静强度试验方法。对于高速动车组车体通用的标准主要是EN12663和JIS E 7106。对比两种标准可以发现,EN12663对车辆类型有较细的分类,包含了JIS E 7106中所有的载荷,且比JIS E 7106中规定的载荷恶劣。本论文主要选用EN12663标准设置工况。

4.1 载荷工况的设置

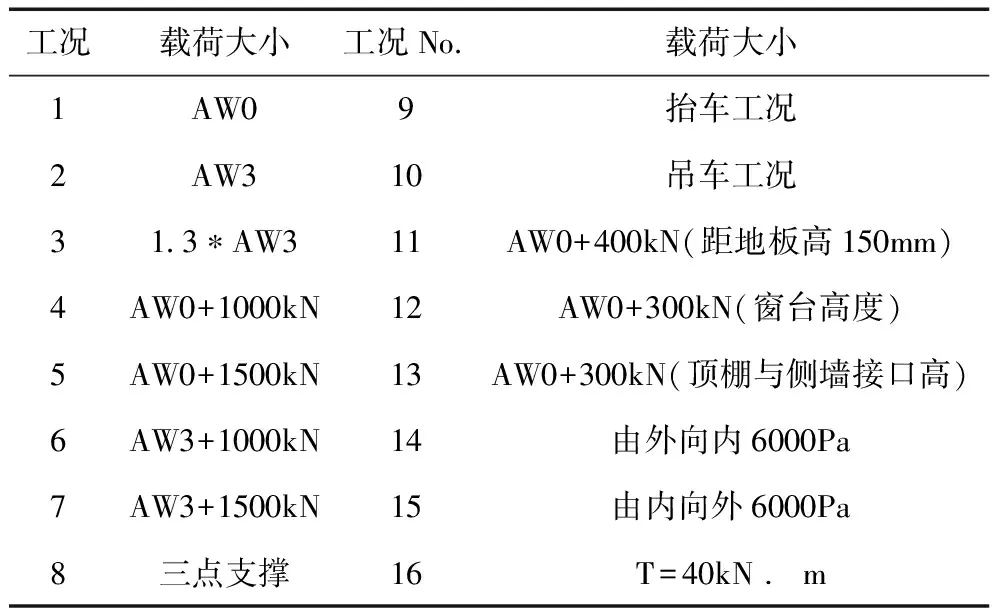

EN12663标准中考虑了垂向载荷、纵向拉压载荷、横向载荷和气动载荷等。对其进行组合得下表3的静强度工况和表4疲劳强度工况。表3中,工况1~3为车体垂向承载工况,工况4~7为垂向载荷加牵引制动载荷,工况8~9为三点支撑,抬车和吊车工况,垂向载荷值相等,约束存在不同的地方,工况11~13为端墙压缩工况,工况14~15为气动载荷工况,考虑车体通过隧道、会车等因素,工况16为车体扭转工况。

表3 静强度工况表

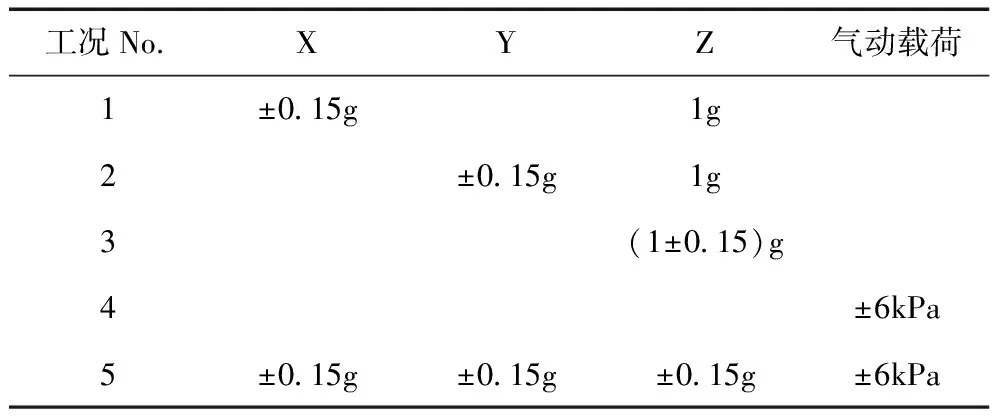

表4中,工况1~3表示车体分别受到垂向、横向和纵向加速度载荷,工况4表示车体受到气动载荷,工况5表示所有工况的组合。

表4 疲劳强度工况表

4.2 车体强度评定标准

由于车体受到的载荷为典型的多轴载荷状态,传统的应力评估使用多轴应力向单轴应力转化的方法,如:最大主应力法、Mises等效平均应力法及sines平均应力法。几种转化方法还是存在缺陷,Mises方法得到的结果是正值,结果过于保守;sines方法会产生过估结果,最大主应力法相对来说较适合铁路试件测试分析。本文采用DVS1608提供的多轴应力评估母材和焊接结构的方法对其静强度和疲劳强度进行评估。具体流程为:

1) 首先确定评估点的位置,母材还是焊缝,对应的材料参数见表2;

2) 表3静强度工况计算的数值应小于其对应的许用应力;

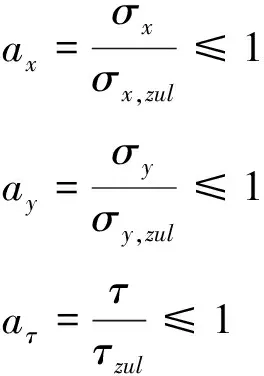

3)表4疲劳强度工况计算得到的车体的应力幅值。对于结构母材受到的正应力(σx和σy)和剪切应力(τ)分别进行评估(对于焊接结构相应的表示为:a⊥,a‖,τ)

(1)

式中:ax和ay表示x和y方向上正应力的利用度,aτ表示剪切应力利用度。

σx,zul,σy,zul和τzul表示许用疲劳强度值。

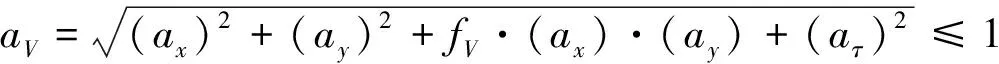

最后,对单独的应力利用度进行合并:

(2)

式中,fV表示正应力相互影响系数,它的取值在-1~+1之间,本文计算取fV=1。

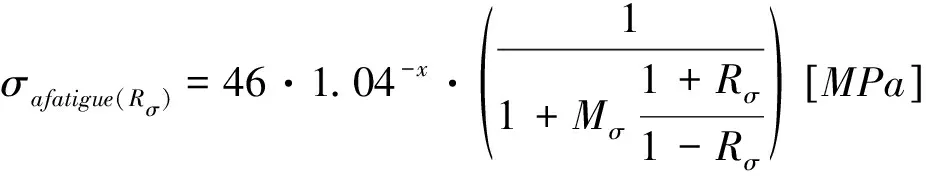

对于母材来说,其许用疲劳强度值的影响因素主要包含:平均应力影响因子、安全因子、设计因子、表面粗糙度等。而对于焊缝来说,应力比与正应力许用疲劳强度值的关系为:

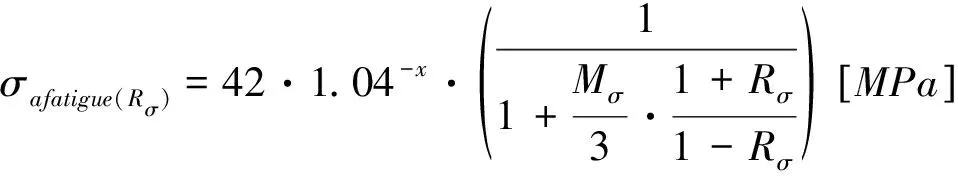

当Rσ>1

σafatigue(Rσ)=54·1.04-x[MPa]

(3)

当-∞≤Rσ≤0

(4)

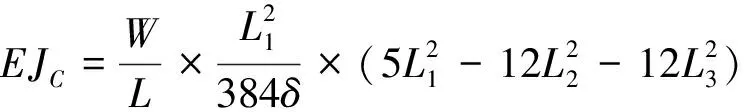

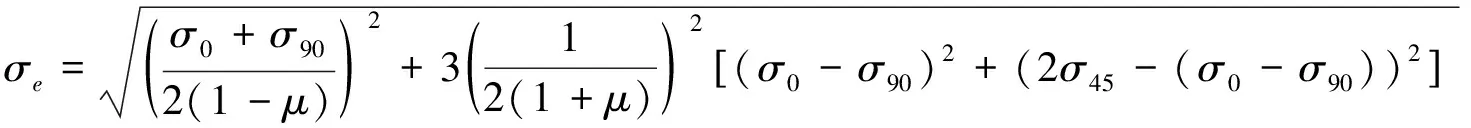

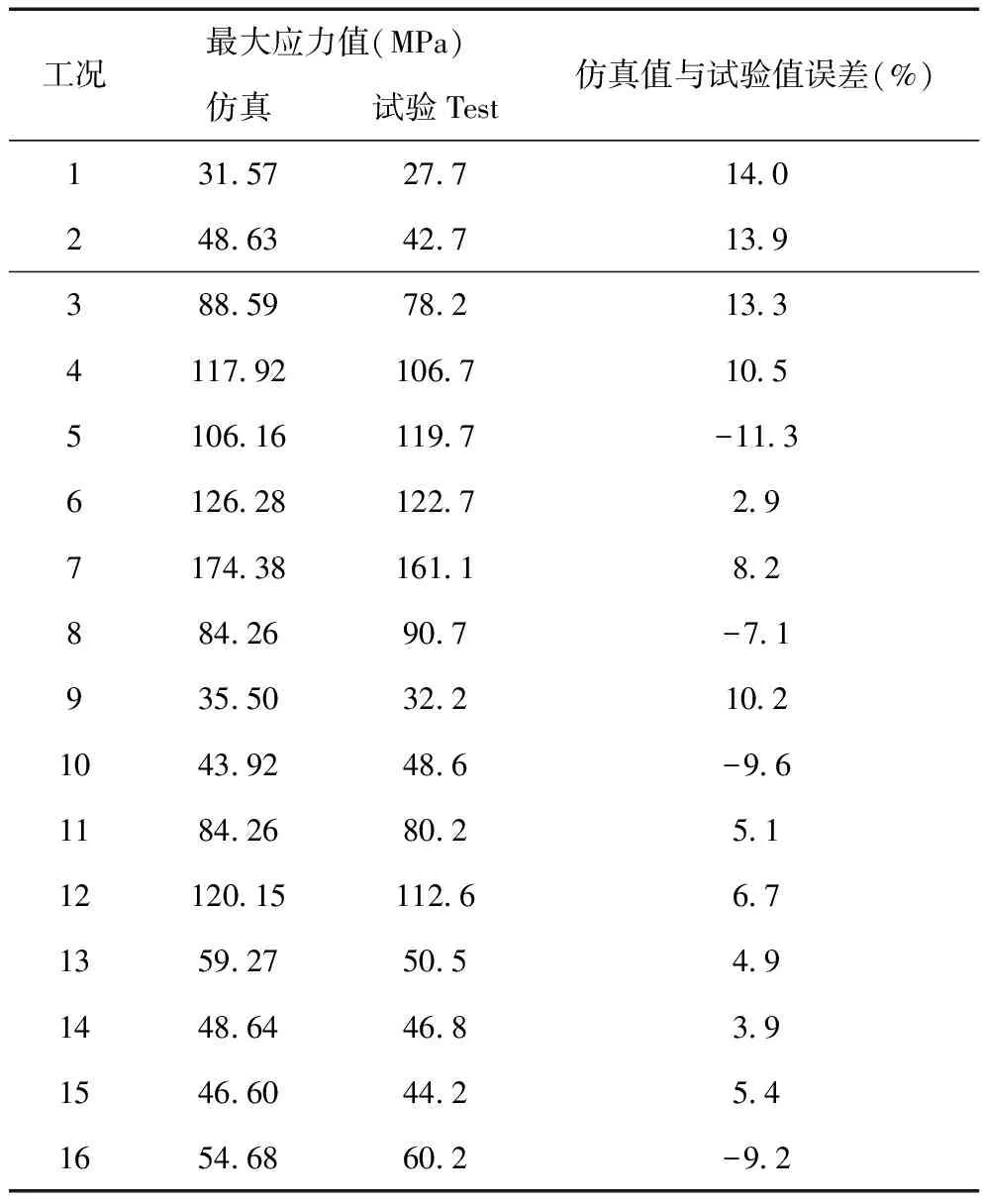

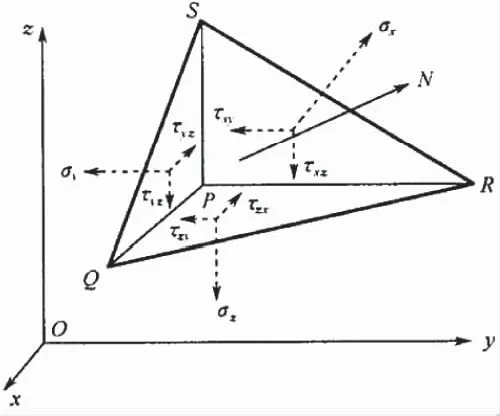

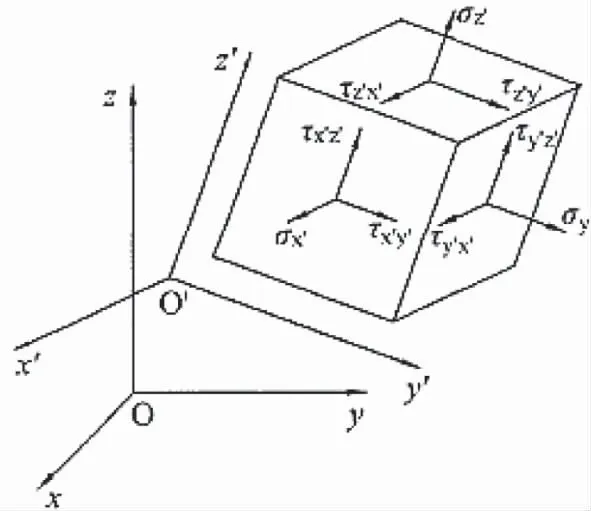

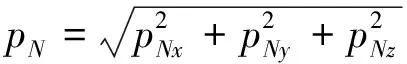

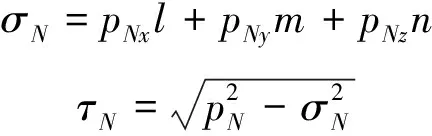

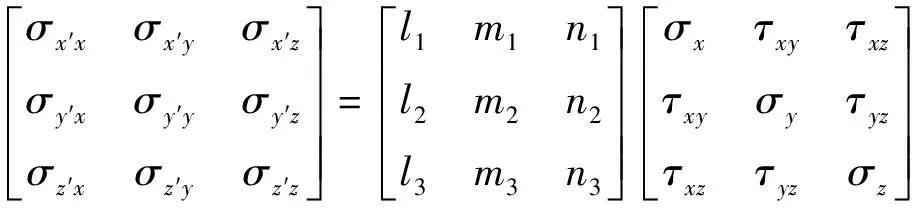

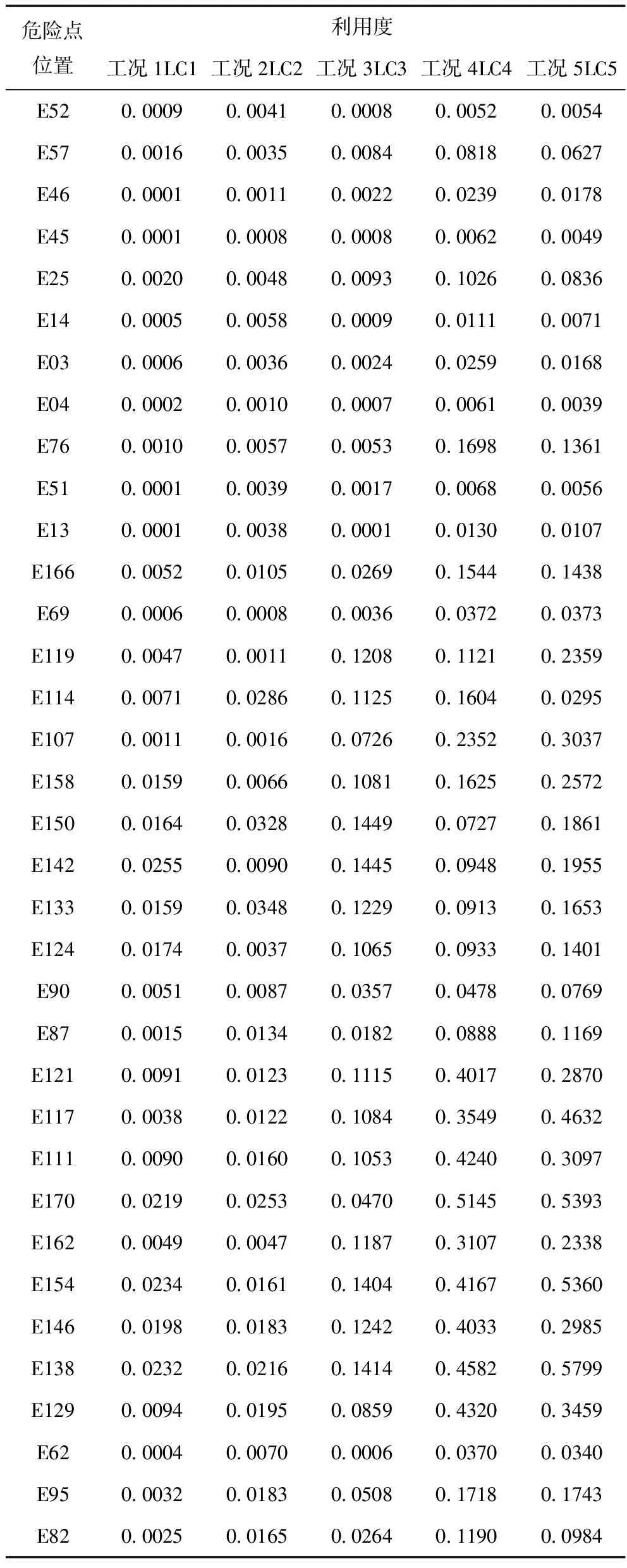

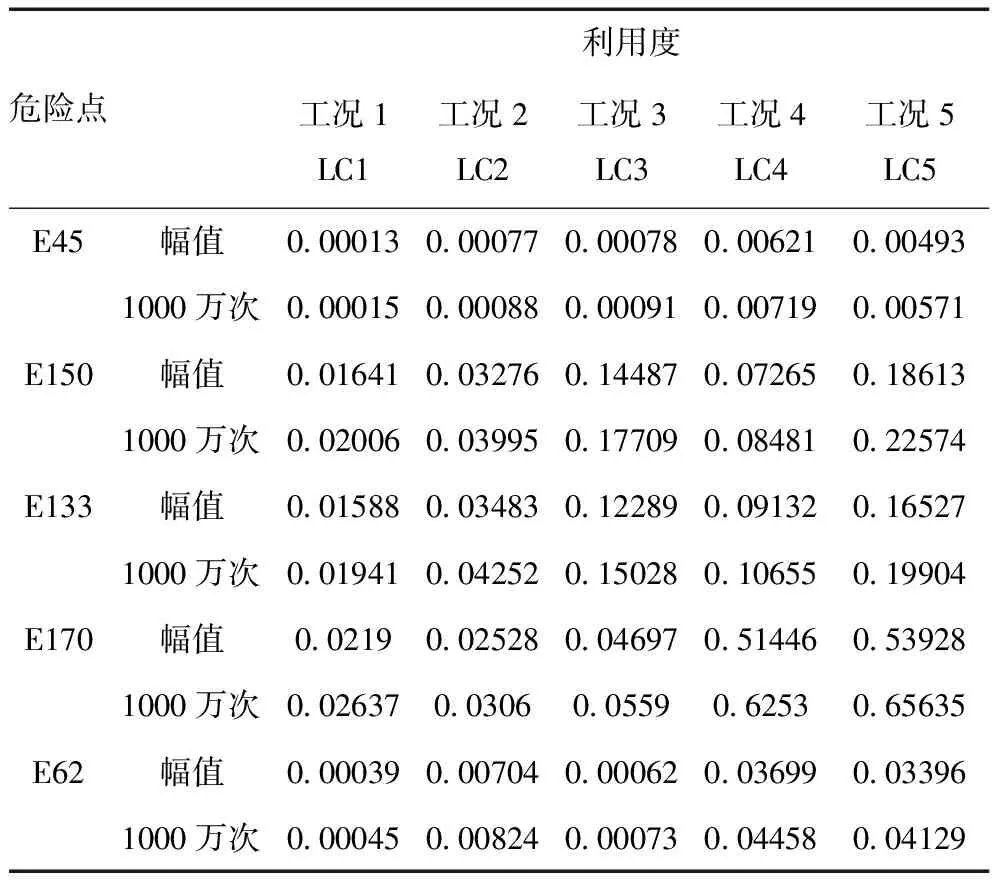

当0 (5) 当0.5≤Rσ<1 σafatigue(Rσ)=36.5·1.04-x[MPa] (6) 应力比与剪切应力许用疲劳强度值的关系为: 当-1≤Rτ≤0 (7) 当0 (8) 当Rτ≥0.5 τafatigue(Rσ)=24.4·1.04-x[MPa] (9) 式中,Mσ和Mτ分别表示由正应力和剪切应力引起的平均应力敏感系数,一般情况下取Mσ=0.15,Mτ=0.09,在应力比率分别为Rσ≥0.5和Rτ≥0.5时,平均应力敏感系数调整为Mσ=0.3和Mτ=0.17。x表示对应不同的焊接结构相应的指数值,在DVS1608中对焊缝进行了B-F2等级的划分,其许用疲劳强度值各不相同。 图2~图3给出了AW0条件下静强度计算应力云图。图4~图5给出了AW0条件下车体变形图。表5列出了表3中各静强度工况计算结果。 图2 AW0条件下整体应力云图 图3 AW0条件下应力最大位置局部视图 图4 AW0条件下整体变形图 图5 AW0条件下关键截面变形图 表5 车体静强度计算结果 从上表可以看出: 1) 垂向工况下,车体底架中心产生最大的位移量,为13.00 mm。根据JIS E 7106中规定,在垂向超员工况下,车体的相当弯曲刚度不能小于1.80×109N·m2。根据车体垂向弯曲刚度计算公式 (10) 式中,EJC为相当弯曲刚度,N·m2;W为垂向总载荷,N;L为车体总长,m;L1为车辆定距,m;L2,L3为底架外伸部分长度,m;δ为垂直静载荷作用下侧梁中央挠度,m。 最终求得EJC=1.02E11N·m2,其值大于标准要求的1.80×109N·m2,所以该车的刚度满足要求。 最大应力出现在窗角位置,最大应力值为88.59MPa。该位置为铝合金6005A-T6母材,屈服强度达到225MPa,满足车体强度要求。 2) 纵向拉伸或者压缩工况条件下,在车钩连接座位置产生较大的变形,最大位移值达到15.16mm。 在拉伸或者压缩载荷作用下,车钩座附件、牵引梁与枕梁、牵引梁和纵向梁连接部位的应力有了明显的增加。最大应力174.38MPa出现在牵引梁位置,该处为铝合金6082A-T6母材,屈服强度达到260MPa,满足车体强度要求。 3) 三点支撑和扭转载荷工况下车体最大位移量都出现在车体端部,位移量分别为8.67mm和16.83mm。该工况条件下,最大应力值分别出现在窗户下角和底架边梁位置,分别为84.26MPa和54.68Mpa。其都小于对应的材料屈服强度。 4) 端墙压缩载荷工况下,最大位移都出现在端墙压缩点的位置。同时,压缩点位置也出现了较大的应力,最大达到120.15MPa,小于材料的屈服强度215MPa,满足车体强度要求。 5)气密载荷条件下,由于车体施加由内向外的压力,加上自重,导致最大位移量9.26mm出现在车体底架部位。而由内向外加载和由外向内加载,最大应力值都出现在窗户下角,最大值48.64MPa,该位置为铝合金6005A-T6母材,屈服强度达到225MPa,满足车体强度要求。 为了保证有限元模型的准确性,对实物车体进行静强度试验,在有限元仿真结果中较大位置布置应变片,测试表3各工况条件下对应最大位置的应力值。 对于单向应变片,应力值为 σ=E×ε (11) 式中,σ为单向应变片应力,MPa;E为弹性模量,MPa;ε为测试得到的应变。 对于三向直角应变花,取其当量应力为0-jh: (12) 式中,σe为相当应力,MPa;σ0,σ45,σ90为应变片0、45、90的方向角应力值,MPa;μ为泊松比,0.3。 图6示出车体强度试验现场照片。表6给出车体静强度仿真结果最大值和试验测试结果对比。 图6 车体强度试验现场照片 表6 车体静强度试验和仿真结果对比 由表6可知,16个工况的仿真结果和试验数据误差在15%之内,在可接受范围内。可以进一步说明仿真模型的准确性。 根据标准DVS1608中多轴应力评估疲劳时,将坐标系转换为局部坐标系后进行评估。对于母材建立的局部坐标系要求σz=0,对于焊缝的评估要求沿着焊缝的正应力记为σx,垂直于焊缝的正应力记为σy,剪切应力记为τ。 定义一点o,已知点O的六个应力分量σx,σy,σz,τxy,σyz,σzx,经过O点的四面体OABC如图7所示。N为斜面ABC的法线,所以可以得到N的方向余弦: cos(N,x)=l cos(N,y)=m cos(N,z)=n (13) 图7 点o在平面ABC的应力分量 图8 点o在局部坐标系下的应力分量 将斜面ABC上的全应力在坐标轴上的投影记为pNx,pNy,pNz,则可以得到 pNx=lσx+mτyx+nτzx pNy=lτxy+mσy+nτzy pNz=lτxz+mτyz+nσz (14) 斜面ABC上的总应力为 (15) 将斜面ABC上总应力沿着法线重合与垂直分别分解为两个应力分量,即斜面ABC上的正应力分量和剪切应力分量。根据投影定理(合力在该方向的投影等于各分力在该方向投影之和)可以得到: (16) 根据上述可以知道对于点o在整体坐标系条件下向局部坐标系下进行转换(图8),各个平面的总应力在总体坐标系下可以表示为: (17) 式中:l1,m1,n1—局部坐标系x′轴在总体坐标系下的方向余弦;l2,m2,n2—局部坐标系y′轴在总体坐标系下的方向余弦;l3,m3,n3—局部坐标系z′轴在总体坐标系下的方向余弦。 根据式(14)将应力分解到局部坐标系下可以得到六个应力分量如下表示 (18) 图9-图10给出了铝合金车体疲劳载荷工况下的应力云图。根据计算得到的车体危险点,选取表7中危险点作为评估点进行分析说明。 图9 气动疲劳载荷工况应力云图 图10 组合工况应力云图 表7 各工况下危险点利用度列表 从以上图表可以看出:最大应力幅值主要出现在窗角位置。各个工况中利用度最大值分别为0.0255、0.0348、0.1448、0.5145和0.5800,都小于1,满足车体疲劳强度的需求,同时最大利用度的点也是在窗角位置。横向对比数据可以发现,对车体疲劳强度影响大小依次是气动载荷、垂向振动、横向振动和纵向振动。 根据疲劳强度影响因素的分析可知,在疲劳强度中主要考虑的焊接接头形式、板材厚度、残余应力等因素。考虑循环载荷谱特性的影响,所以,对疲劳强度修正为 σBK=σ-1N·kt·KE·KBK (19) 式中:σ-1N表示对应焊接接头在应力比为-1条件下的许用疲劳强度;kt表示板厚的影响因子;KE表示残余应力的影响因子;KBK表示疲劳载荷循环影响因子。 因此将上述5个疲劳工况进行1000万次的疲劳循环,得到最危险5个点的利用度见表8。 表8 考虑循环载荷利用度列表 从上表中可以看出考虑载荷循环次数后,总体利用度明显都有了提高;危险点还是集中在母材窗角的位置,最大值小于1。所以车体在EN12663标准规定的疲劳工况载荷循环1000万次时满足车体疲劳强度的要求。 通过本文的研究结果可以看出:根据EN12663标准制定高速列车车体的载荷工况,对车体进行强度仿真分析,计算结果表明静强度结果均小于车体相关结构的许用应力。 选用DVS1608标准对于铝合金车体进行疲劳强度评估,由于车体在服役过程中受到垂向、横向、纵向以及气动载荷的影响,所以使用多轴应力评估方法计算母材和焊缝的利用度。对有限元计算结果进行处理,得到适用于评价标准的方向应力,最终得到各个评估点总的利用度。 考虑了载荷循环对母材或者焊缝许用疲劳强度的影响,对评估点总利用度进行修正。计算结果表明,所有工况得到的最大应力值都满足材料或者焊缝的屈服强度,并且有一定的富裕量。

5 强度仿真和试验结果

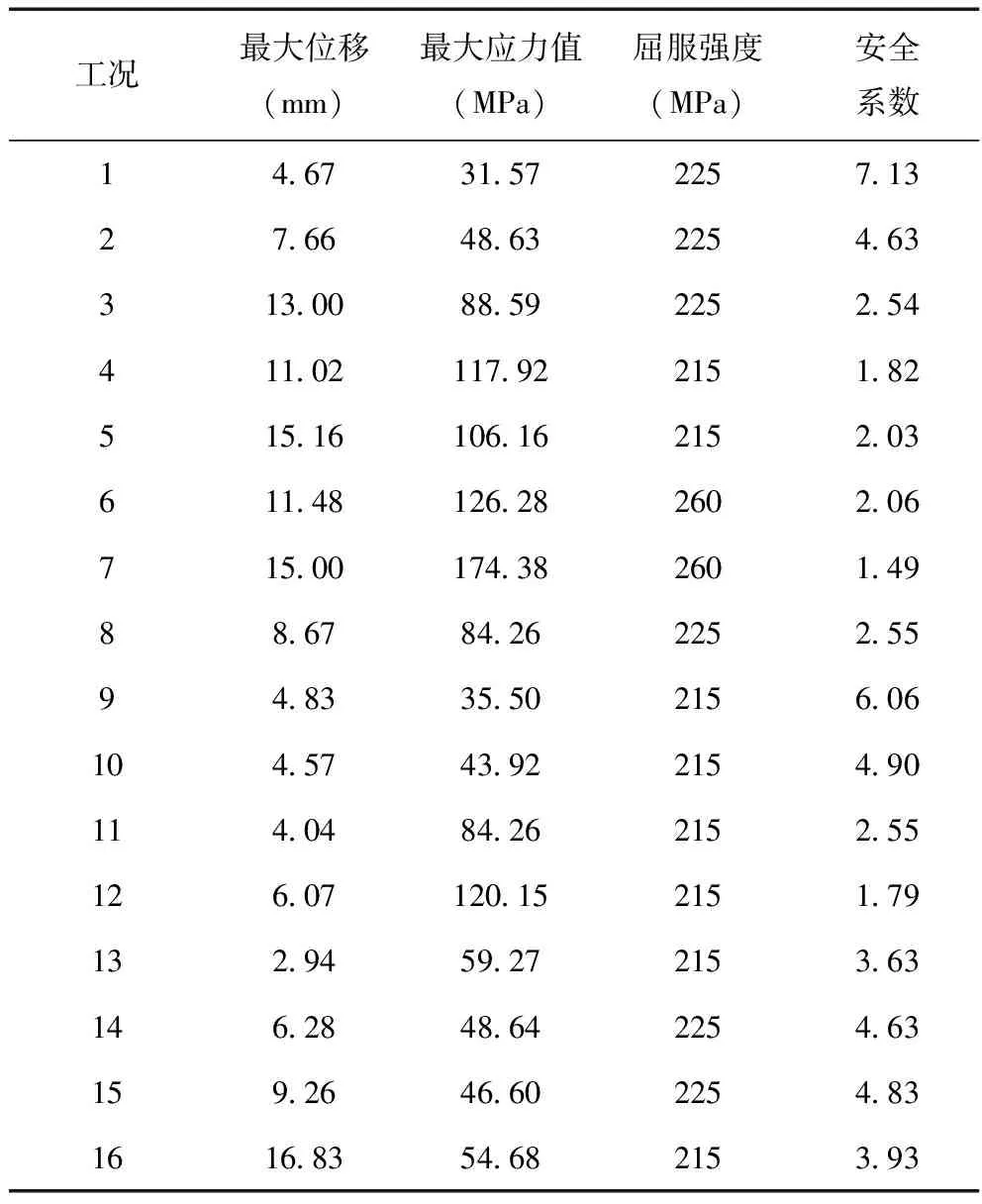

5.1 静强度计算结果及评估

5.2 强度试验验证

5.3 评估点坐标系的转换

5.3 疲劳强度计算结果及评估

6 结论