延长油田注水井清污混注腐蚀规律研究

2021-11-17杜森张建华薛凤玲张岩刘石

杜森 张建华 薛凤玲 张岩 刘石

摘 要:为明确延长油田某油区清水和污水混注对注水井油套管腐蚀规律的影响,采用常压静态浸泡试验,并结合扫描电镜(SEM)和能谱分析(EDS)方法,对J55油管钢在不同混注比例、不同浸泡时间下的腐蚀特征进行研究。结果表明,该区清水和污水混注条件下,注水井管材的腐蚀速率低于单独注清水或注污水的腐蚀速率,两种水体混合后,试样表面沉积有一定保护作用的结垢产物;在模拟现场实际注水比例条件下,随着浸泡时间的增加,结垢产物沉积对试样保护效果增加,腐蚀速率基本满足行业注水腐蚀控制要求。

关键词:混注;混合比例;注水井;腐蚀

中图分类号:TE357.6文献标识码:A文章编号:1003-5168(2021)17-0115-04

Study on Corrosion Behavior of Injection Well of Fresh Water and

Produced Mixed Injection in Yanchang Oilfield

DU Sen ZHANG Jianhua XUE Fengling ZHANG Yan LIU Shi

(Jingbian Oil Production Plant of Yanchang Oilfield Co., Ltd.,Yulin Shaanxi 718500)

Abstract: In order to clarify the effect of water and produced water mixed injection on casing corrosion behavior in Yanchang Oilfield, the corrosion characteristics of J55 tubing steel under different mixing ratios and corrosion time were studied by static immersion corrosion test under atmospheric pressure, scanning electron microscopy and energy dispersive analysis. The results show that the corrosion rate of mixed injection is lower than fresh water injection or produced injection. After mixed injection, depositing a scale product with a certain protective effect on the surface of the sample witch can reduce corrosion. Under the condition of the actual injection ratio in the simulated field, with the increase of corrosion immersion time, the protective effect of scaling product deposition on the sample increases,and the corrosion rate basically meets the requirements of water injection corrosion control in the oil industry.

Keywords: mixed injection;proportion of mixture;injection well;corrosion

延長油田某油区处于注水开发初期。由于该油区位于鄂尔多斯盆地中部,水资源相对匮乏,因此注水难以得到有效保证。采取清水和污水混注的方式可有效解决水资源不足的问题,同时产出水的回收利用可减少环境污染,降低水处理成本[1-2]。但是,由于清水、污水水质不同,混合后回注会使腐蚀因素复杂化,混合水具有矿化度高、溶解氧含量高、Cl-和HCO3-含量高、结垢腐蚀能力强、滋生细菌等特点,易产生严重腐蚀问题,造成注水井管线穿孔漏失,井下工具腐蚀失效,严重影响油田正常生产工作[3-4]。

本文针对延长油田某油区清水和污水混注工艺注水井的腐蚀问题,对不同混注条件下注水井油套管腐蚀规律进行研究,以期为混注过程中的腐蚀防护工作提供参考依据。

1 试验部分

1.1 试验介质

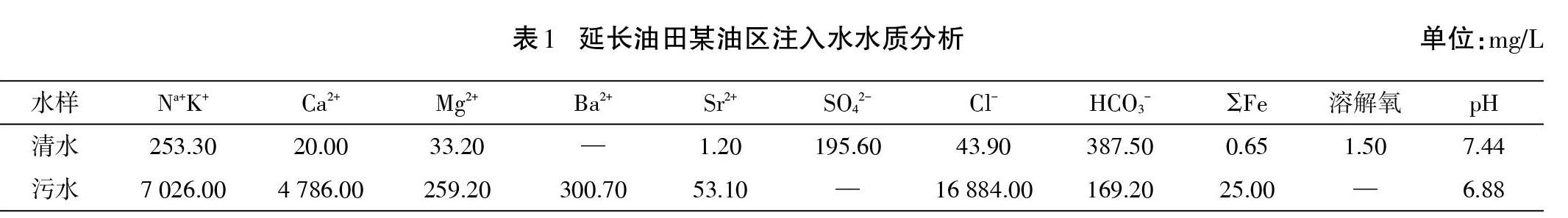

试验介质组分如表1所示。该油区清水为洛河浅层地下水,水型为NaHCO3型,矿化度较低,阴离子以HCO3-和SO42-为主,阳离子以Na+为主,溶解氧含量较高;污水为C4+5、C6层产出水,水型为CaCl2型,矿化度较高,阴离子以Cl-为主,阳离子中Ca2+、Mg2+、Ba2+、Sr2+含量较高。

1.2 试验材料

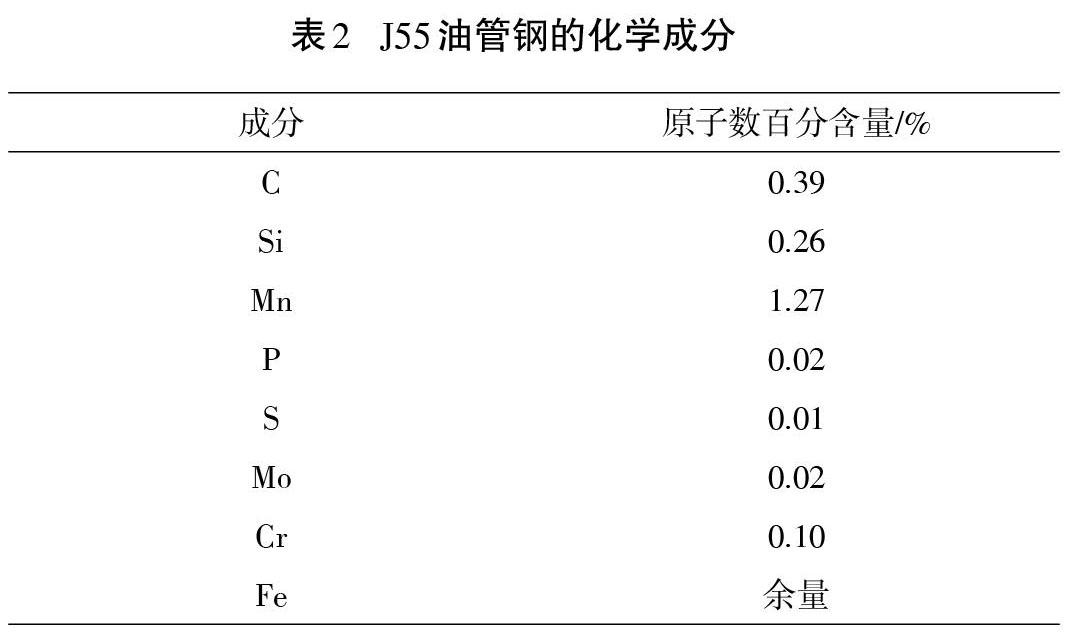

试验材料为现场所用J55油管钢,其化学成分如表2所示。将试验材料机加工成50 mm×10 mm×3 mm的试样,逐级打磨至800#砂纸,并用丙酮除油,无水乙醇去除水。

1.3 浸泡试验

浸泡试验腐蚀介质溶液没有进行除氧操作。将试样用挂绳连接并固定在试验瓶中,并确保瓶口密封好,然后将试验瓶放入恒温水浴槽中,并加热至模拟现场注水井温度65 ℃。试验完毕取出试样,用无水乙醇清洗吹干,记录表面宏观形貌。用配制的清洗液(500 mL HCl,20 g六次甲基四胺,500 mL蒸馏水)去除试样表面的腐蚀产物,用无水乙醇洗净吹干,使用精度为0.1 mg的电子分析天平称重,按式(1)计算试样的腐蚀速率。

式中:CR为平均腐蚀速率,mm/a;[ΔW]为试样的失重,g;[ρ]为材料的密度,g/cm3;S为试样面积,mm2;t为试验时间,d。

2 结果与讨论

2.1 不同混注比例下的腐蚀特征

2.1.1 腐蚀速率。图1为J55油管钢在延长油田某区块不同混注比例介质中腐蚀速率情况。从结果来看,试样在清水或污水介质中的腐蚀速率较高,而在清水和污水混合介质中的腐蚀速率有所减小,并且清水和污水混注腐蚀速率随着污水比例的增加而增加,其中在清水∶污水为8∶2时腐蚀速率最小,为0.098 mm/a。

2.1.2 微观形貌与腐蚀产物。图2为J55油管钢在延长油田某区块不同混注比例介质中的微观腐蚀形貌,表3为腐蚀产物能谱分析结果。

从结果来看,不同混注比例介质中,试样的微观形貌与腐蚀产物存在明显差异。清水介质中试样表面腐蚀产物晶体粗大而疏松,存在空隙较多,故保护性差,腐蚀速率较高,腐蚀产物以铁的氧化物为主。由于该油区注入清水未经除氧处理,溶解氧含量高,因此推断主要发生氧腐蚀。污水介质中试样表面有少量腐蚀产物,通过元素含量计算分析可知,腐蚀产物以FeCO3为主,以高矿化度、高Cl-离子介质中的HCO3-腐蚀为主,中低温度时,FeCO3晶体由于难以在金属表面形成稳定的沉积,无法形成具有一定保护作用的腐蚀产物膜[5]。清水和污水混注时,由于水体不配伍的原因,阴离子HCO3-和SO42-和阳离子Ca2+、Mg2+、Ba2+、Sr2+含量超过其溶解度,试样表面产生大量结垢沉积,难以判断其腐蚀类型。经元素分析验证,清水、污水比例为8∶2,表面沉积产物为柱状BaSO4、SrSO4(重晶石),清水、污水比例为5∶5和2∶8时,表面沉积产物为BaSO4、SrSO4(重晶石)和块状CaCO3(方解石)。结合腐蚀速率结果来看,表面沉积产物较为致密,可有效起到屏蔽作用,其中试片表面BaSO4、SrSO4沉积较BaSO4、SrSO4和CaCO3混合沉积空隙更小,可降低腐蚀速率。

2.2 不同浸泡时间下的腐蚀特征

2.2.1 腐蚀速率。圖3为J55油管钢在延长油田某区块清水和污水比例为8∶2混注介质中(模拟现场实际注水比例),不同浸泡时间(3 d、7 d、10 d、15 d)条件下的腐蚀速率对比情况。从结果来看,随着浸泡时间的增加,腐蚀速率逐步降低,这主要是因为,腐蚀初期,试片表面结垢产物沉积较少,近似于裸表面,有较高的腐蚀速率,随着表面结垢产物的沉积,腐蚀速率逐步放缓,并趋于平稳。另外,在浸泡时间为15 d的条件下,试片的腐蚀速率基本接近0.076 mm/a。

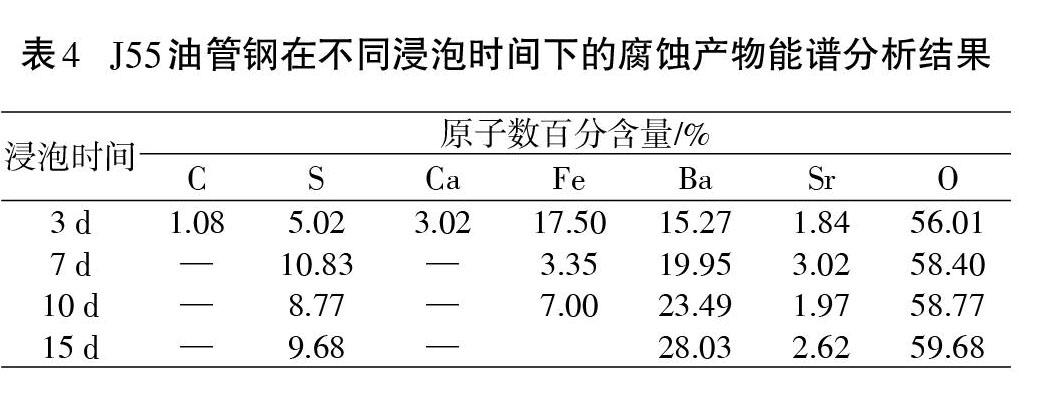

2.2.2 微观形貌与腐蚀产物。图4为J55油管钢在延长油田某区块清水和污水比例为8∶2混注介质中,不同浸泡时间(3 d、7 d、10 d、15 d)下的微观腐蚀形貌,表4为腐蚀产物能谱分析结果。从图4可知,浸泡时间为3 d时,材料表面腐蚀产物主要为铁的氧化物和碳酸亚铁以及少量结垢产物BaSO4和SrSO4,表面覆盖程度不高,存在一定空隙,故此阶段腐蚀速率较高。随着浸泡时间的增加,表面沉积产物BaSO4和SrSO4沉积量逐步增加,当浸泡时间为15 d时,试片表面Ba元素占比达28.03%,无法检测到Fe元素的存在,且沉积物较为致密,空隙较少,可有效保护基体材料。

2.3 腐蚀控制因素讨论

清水和污水混注由于结垢产物的沉积覆盖,有一定抑制作用,腐蚀速率较注清水和注污水有所减少,长期注水时注水井油套管管材腐蚀速率基本满足行业控制要求[6]。但由于结垢的影响,管材易产生局部腐蚀。本次试验由于浸泡周期较短,未发生明显局部腐蚀。局部腐蚀是造成管线腐蚀失效、穿孔的主要因素,垢下易导致氧浓差腐蚀、电偶腐蚀等局部腐蚀,同时垢为细菌生长创造了有利的封闭环境,为硫酸盐还原细菌(Sulfate-Reducing Bacteria,SRB)提供厌氧的屏蔽膜,使其迅速繁殖,还原代谢生成硫化氢(H2S)导致垢下局部腐蚀,生成硫化亚铁(FeS)腐蚀产物[7]。在现场混注时,应对结垢和细菌加以控制,添加硫酸钡型或碳酸钙硫酸钡复合型阻垢剂及杀菌剂,防止垢下腐蚀的发生。

3 结语

延长油田某油区清水和污水混注条件下,注水井管材的腐蚀速率低于单独注清水或注污水的腐蚀速率,两种水体混合后在试样表面沉积有一定保护作用的BaSO4或BaSO4与CaCO3复合结垢产物,其中清污比例为8∶2时腐蚀速率最低。在模拟现场实际注水比例条件下,随着浸泡时间增加,结垢产物沉积对试样保护效果增加,浸泡周期为15 d时,试样腐蚀速率基本满足行业注水腐蚀控制要求。本次混注试验未发生明显局部腐蚀,但在现场实施混注时,应注意对结垢和细菌加以控制,防止垢下腐蚀的发生。

参考文献:

[1]陈杨辉.吴起油田清污混注工艺技术[J].石油化工应用,2013(10):69-72.

[2]唐佳.清污混注对管道的结垢与腐蚀研究[D].青岛:中国石油大学,2011:15-31.

[3]顾锡奎,杨辉,张楠革.川中含硫区块回注井油套管腐蚀及缓蚀剂防护[J].石油与天然气化工,2020(4):69-72.

[4]SUN X,NAN R L,SHU B Z,et al. Corrosion Behavior for Casing in Producing Well with Water Injection Technology during Long-Term Service[J]. Materials Science Forum,2020(5):1168-1173.

[5]涂亚明,石善志,刘从平,等.CO2驱采出井井下附件材料的腐蚀评价与优选[J].腐蚀与防护,2018(9):658-662.

[6]国家能源局.碎屑岩油藏注水水质指标及分析方法:SY/T 5329—2012[S].北京:石油工业出版社,2012.

[7]宋绍富,屈撑囤,张宁生.哈得4油田清污混注的结垢机理研究[J].油田化学,2006(4):310-313.