含Ti不锈钢冶金工艺进展

2021-11-17王启明成国光

王启明,成国光

北京科技大学钢铁冶金新技术国家重点实验室, 北京 100083

不锈钢由于品种规格齐全,而且具有优良的耐蚀性、成形性以及在很宽温度范围内的强韧性等一系列优点,被广泛的应用于石油、航天、核工业、交通运输等工业部门中,同时也大量应用于日常生活.

Ti元素在不锈钢中应用广泛,主要作用包括以下几点:(1)稳定化作用. 稳定化元素Ti的加入有效减少了不锈钢中铬的碳、氮化物在晶界上的析出,显著改善不锈钢的耐蚀性能. Huang等[1]研究发现,随着稳定化元素Ti、Nb的添加,430铁素体不锈钢发生晶间腐蚀的温度从700 ℃提高到1050 ℃以上,且在晶界上观察到TiC和NbC析出物. (2)钉扎作用. Janis等[2−3]研究 Ti/Zr脱氧 20Cr超纯铁素体不锈钢晶粒长大行为发现,随N元素含量的提高,晶界上小尺寸TiN、ZrN粒子增多,且在1200 ℃保温时晶粒长大变缓;主要是分布在晶界上的小尺寸Ti(C, N)具有钉扎晶界的作用. (3)弥散强化作用. Ti元素在钢中能形成Ti(C, N)和金属间相,提高奥氏体不锈钢的强度,包括高温强度. Shinoda等[4]认为奥氏体中析出的TiC及其诱导的弥散分布的Cr23C6是提高18Cr−8Ni奥氏体不锈钢蠕变强度的主要原因. 总结以上可知,Ti元素在铁素体不锈钢中主要发挥稳定化和钉扎作用,从而提高铁素体不锈钢的耐腐蚀性能和成形性;而在奥氏体、双相及马氏体不锈钢中,Ti元素主要通过钉扎和弥散强化机理,提高不锈钢的强韧性.

但是由于Ti元素与钢液中O、S、N、C等元素具有较强的结合能力,含Ti不锈钢冶炼过程中会生成种类繁多的夹杂物,而且其中大多数是有害的,给不锈钢的冶炼和质量带来不利的影响,包括连铸水口堵塞[5],分层缺陷导致不锈钢无缝管超声探伤不合,不锈钢板材表面线鳞缺陷[6]等. 然而,含Ti不锈钢凝固过程中析出的小尺寸夹杂物又是非常有益的,是提高连铸坯等轴晶率、细化凝固组织、改善不锈钢表面质量的重要手段. 因此,长期以来含Ti不锈钢冶金工艺和技术一直是不锈钢冶炼的热点研究课题. 本文主要从含Ti不锈钢冶金物理化学基础、夹杂物的形成与控制工艺和凝固组织控制等方面论述其进展.

1 含 Ti不锈钢冶金物理化学基础

1.1 Ti−O 热力学平衡

钢液中Ti元素和O元素的结合能力较强,而且氧化钛中Ti元素的化合价较多,常见包括TiO2、Ti3O5、Ti2O3等. Cha等[7]研究了1600 ℃ 时铁液中Ti−O平衡关系,认为Ti元素质量分数小于0.36%时,氧化钛是Ti3O5;当质量分数大于0.5%时,氧化钛是Ti2O3. 但是Pak等[8]认为铁液中Ti元素质量分数在0.0012%~0.25%之间时,氧化钛是Ti3O5,当质量分数在0.25%~4.75%之间时,氧化钛是Ti2O3. Yoshikawa等[9]研究认为含钛18Cr−8Ni奥氏体不锈钢中Ti元素质量分数小于0.238%时,氧化钛是Ti3O5,当质量分数大于0.238%时,氧化钛是Ti2O3;而且发现Ti元素含量相同时,不锈钢中溶解氧含量高于铁液中,即不锈钢中Ti脱氧比碳钢中困难.

1.2 Ti−N 热力学平衡

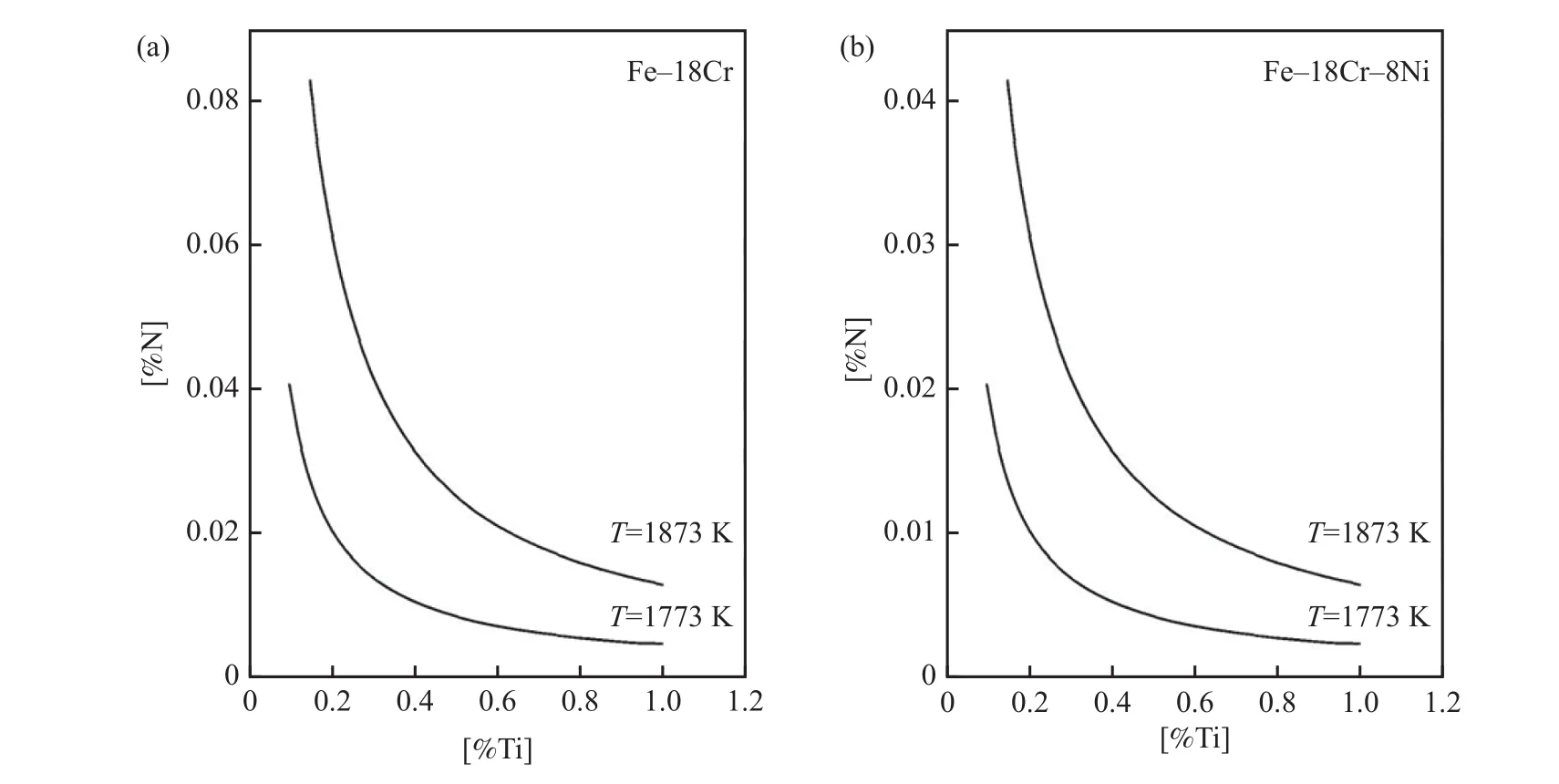

钢液中Ti元素和N元素也有较强的结合能力,常在含Ti不锈钢的冶炼及凝固过程中生成TiN类夹杂. Pak等[10],以及Wada和Pehlke[11]研究得到不锈钢中TiN平衡曲线,发现不锈钢中Cr元素能够提高TiN的平衡浓度积,主要通过减小钢液中N元素活度实现的;而Ni元素增大钢液中N和Ti元素的活度,从而减小不锈钢中TiN平衡浓度积,因此奥氏体不锈钢中比铁素体不锈钢中更容易形成TiN夹杂. 同时,随着温度的降低,钢液中TiN平衡浓度积逐渐减小,从而在钢液降温和凝固过程中析出TiN夹杂,如图1所示[12].

图1 不锈钢中 TiN 稳定相图. (a)18Cr铁素体不锈钢;(b)18Cr–8Ni奥氏体不锈钢Fig.1 Stability diagram of TiN in stainless steel: (a) 18Cr stainless steel; (b) 18Cr–8Ni stainless steel

1.3 含 Ti不锈钢渣钢平衡

含Ti不锈钢精炼过程中,经常出现持续性的钛合金的烧损. Hou等[13]和Jiang等[14]研究了电渣重熔过程中1Cr21Ni5Ti不锈钢及GH8825合金与炉渣之间的平衡反应,发现炉渣中CaO的含量对钢液中Ti元素含量的稳定控制具有重要意义.Park等[15]研究认为渣中SiO2在渣钢界面上分解为Si和O元素,提高了钢液中溶解氧含量,从而导致钢液中Al和Ti元素的不断烧损. Kishi等[16]对 Fe−20Cr钢液与 CaO−SiO2−TiOx渣系进行了平衡实验,发现随着Al含量的增加,Ti元素在钢渣之间的分配比逐渐减小,从而降低了Ti合金的烧损. 因此,合理控制炉渣成分及增加钢液中Al元素含量,可以提高Ti元素的收得率.

2 氧化物夹杂的形成与控制

2.1 连铸水口结瘤机理

连铸水口结瘤是长期困扰冶金工作者的问题,而Ti元素的添加使得不锈钢钢液中夹杂物种类更加复杂,增加了不锈钢连铸的困难. Todoroki等[17−18]分别研究了铝脱氧 430 不锈钢(Fe−16Cr)和 316 不锈钢(Fe−Cr−Ni−Mo)中连铸水口的堵塞问题. 浸入式水口内部的堵塞物主要为冷钢和氧化物,其中氧化物主要为氧化铝和镁铝尖晶石类夹杂物,同时存在少量未有效改性的钙铝酸盐类夹杂物. Basu等[19]研究了含钛铝镇静钢的水口堵塞情况,发现堵塞物主要由 Mg−Al−Ti−O 夹杂物和冷钢组成. Gao等[20]发现含钛409不锈钢水口堵塞物主要组成为Al−Ti−O夹杂物和冷钢. Maddalena等[21]研究321和409不锈钢连铸水口堵塞情况,发现堵塞物主要为TiN和尖晶石夹杂,且尖晶石能促进堆积物的形成. 孙彦辉等[22]研究了321不锈钢小方坯浸入式水口堵塞行为,发现TiO2过渡层及TiN和高熔点夹杂物形成的结瘤层是堵塞物的主要类型. 综上所述,常见水口堵塞物包括高熔点氧化物和TiN夹杂.

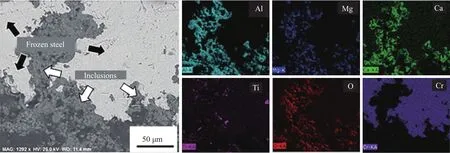

Li等[5]研究了国内钢厂Al脱氧Ti稳定18Cr铁素体不锈钢水口堵塞情况,对出现严重节流问题的连铸浸入式水口进行取样. 水口结瘤试样分为四层,从水口内壁向水口中心依次为:耐材层,初始冷钢层,堵塞物层以及最终冷钢层,利用扫描电镜对水口结瘤物进行观察. 其中,堵塞物的成分面分布如图2所示,主要由(MgO−Al2O3)rich−CaO−TiOx和冷钢组成. (MgO−Al2O3)rich−CaO 类夹杂物是Ca处理不完全导致的,是引起水口堵塞的原因之一;通过热力学计算发现,降温过程中析出的(MgO−Al2O3)rich−TiOx类夹杂物是水口堵塞的另一重要原因,而增加钢液中Ca元素含量会减少高熔点镁铝尖晶石类夹杂物的生成. 在连铸过程中,高熔点夹杂物附着在水口内壁,形成簇状堵塞物,从而增加了钢水在堵塞物中的停留时间,加快了钢水凝固,堵塞逐渐增加,最终引起水口完全堵塞.

图2 水口堵塞物形貌及成分Fig.2 Morphology and composition of the deposits in the submerged entry nozzle

2.2 脱氧制度对夹杂物的影响

为提高钛合金的收得率,含Ti不锈钢常使用铝作为终脱氧剂,而钛合金的加入量与钢液中铝含量会显著影响钢液中夹杂物的类型. 大多数学者认为 Fe−Ti−Al−O 体系中存在 Al2O3、Ti2O3、Ti3O5和Al2TiO5四个平衡相,而且Jung等[23]提出在1600 ℃时,Al2TiO5复合相是液态夹杂物. Wang等[24]研究了铁液中不同钛铝比时,钢中典型夹杂物的成分,发现当钛铝比小于1时,钢中主要的夹杂物类型是Al2O3;当钢中钛铝比为15时,主要的夹杂物为复合型Al2TiO5;当钢中钛铝比较高时,主要夹杂物类型为Ti3O5.

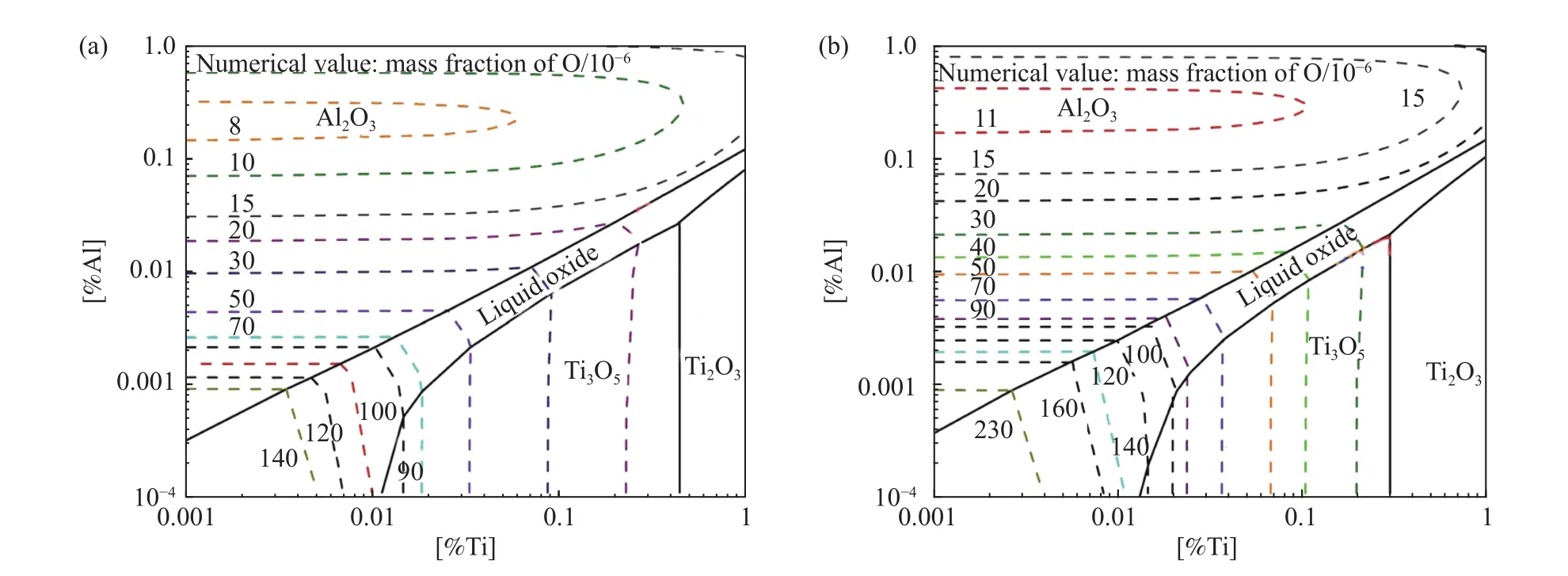

不锈钢中Al−Ti−O平衡关系与铁液存在一定的差异. Li等[25]利用国内钢厂实际生产和FactSage热力学软件计算了1600 ℃时Fe−11Cr不锈钢中Al−Ti−O 的平衡相图,计算结果如图3(a)所示,横坐标表示Ti元素质量分数,纵坐标表示Al元素质量分数,图中数字表示钢液中O元素的质量分数.平衡体系中也存在Al2O3、Ti2O3、Ti3O5和液态夹杂物四个平衡相,其中液态夹杂物的成分为Al2O3−TiOx. 钢厂内钛稳定铁素体不锈钢精炼过程中,钢液成分主要分布在液相夹杂物区域或靠近液相夹杂物区域,因此夹杂物的熔点较低;而且实际取样观察到球形的、成分均匀的Al−Ti−O类夹杂物,证实了相图中液相夹杂物存在的合理性. 此外,Li等[26]还研究了 Fe−20Cr不锈钢中 Al−Ti−O的平衡相图,如图3(b)所示. 进一步,李璟宇[6]利用实验室2 kg真空感应炉研究了不同铝、钛含量下,Fe−20Cr不锈钢中夹杂物的形成. 发现铝质量分数为 8×10−4和 6×10−4的试样中主要为氧化铝类夹杂物;铝质量分数为 2.4×10−4和 1.8×10−4的试样主要为球形铝钛复合夹杂物,为液态夹杂物;当铝质量分数降低到 0.67×10−4和 0.12×10−4时,试样中主要为氧化钛类夹杂物. 因此,将铝、钛含量控制在Al−Ti−O相图的液态氧化物区域,可以获得较高的钛收得率和较好的钢水洁净度. Bai等[27]研究了Fe−20Cr不锈钢中Al、Ti添加对夹杂物的影响,发现钢液中添加Ti元素瞬间会生成TiOx夹杂,但之后会被钢液中Al元素还原. Pan等[28]研究了321奥氏体不锈钢中Al−Ti−O平衡关系,得到相同的结果;但是,321奥氏体不锈钢中TiN析出温度较高,极易在氧化物上异质形核,进一步阻碍核心氧化物的成分演变.

图3 1600 ℃ 时铁素体不锈钢中 Al−Ti−O 平衡相图. (a)11Cr铁素体不锈钢;(b)20Cr铁素体不锈钢Fig.3 Stability diagram of the Al–Ti–O system in stainless steel at 600 ℃: (a) Fe–11Cr stainless steel; (b) Fe–20Cr stainless steel

不锈钢生产过程中常使用MgO含量较高的耐材以及含MgO的炉渣,高温冶炼过程MgO被部分还原到钢液中,提高钢液中Mg元素含量. 在铝脱氧镇静钢中,当有Mg存在时,易形成镁铝尖晶石类夹杂物. 钛元素的添加加剧MgO的还原,促进钢液中 Mg−Al−Ti−O 复合型夹杂物的生成.Ren等[29]通过实验室研究发现当TiOx含量较高时,Al−Mg−Ti−O 氧化物在 1600 ℃ 温度下是液态夹杂物. Zhang等[30]研究发现钢液中Mg元素能将固态Al2O3−TiOx夹杂物改性为液态夹杂物. Li等[31]研究了精炼过程中钛稳定18Cr不锈钢中夹杂物的形成机理,发现提高钢液中Ti元素含量能够促进镁铝尖晶石类夹杂转变为复合型Al2O3−MgO−TiOx类夹杂物,包括内部固相镁铝尖晶石夹杂物和外围液相Al2O3−MgO−TiOx夹杂物;热力学计算表明,当钢液中Ti元素质量分数在0.055%~0.24%时,Mg、Al元素质量分数控制在 4×10−6和 0.01%左右,钢液中存在液相Al2O3−MgO−TiOx夹杂物;提出了通过合理控制钢液中Al、Mg和Ti元素含量,降低镁铝尖晶石类夹杂物的熔点,提高钢液的洁净度.

2.3 Ca 处理对夹杂物的影响

为了减小高熔点夹杂物对水口堵塞的影响,含Ti不锈钢冶炼过程常采用钙处理工艺. Ti稳定不锈钢精炼过程铝脱氧、钙处理及钛合金化的操作顺序包括两种:Al−Ca−Ti的钙处理方式,即先钙处理后钛合金化;Al−Ti−Ca的钙处理方式,即先钛合金化后钙处理. Zhang 等[32]研究了 Al−Ca−Ti钙处理方式,发现Ti合金化可以将固态钙铝酸盐夹杂改性为低熔点夹杂物. Zhang等[33]还进一步研究了Al−Ti−Ca钙处理方式,发现Ca元素能够将固态Al2O3−TiOx夹杂物改性为低熔点夹杂物,而且夹杂物中TiOx含量越小,所需的Ca元素含量越高. Pan 等[34]研究 321 不锈钢 Al−Ti−Ca的钙处理方式,发现钙处理前夹杂物主要为Al2O3−MgO−TiOx,且成分满足尖晶石的组成;钙处理后,尖晶石夹杂改性为液态夹杂物. Seo等[35]研究了321不锈钢两种钙处理方式中夹杂的形貌、成分和数量的区别. 结果表明先Al后Ca最后加入Ti的钙处理方式,可以更有效的减少最终夹杂物中氧化铝和镁铝尖晶石夹杂物的数量.

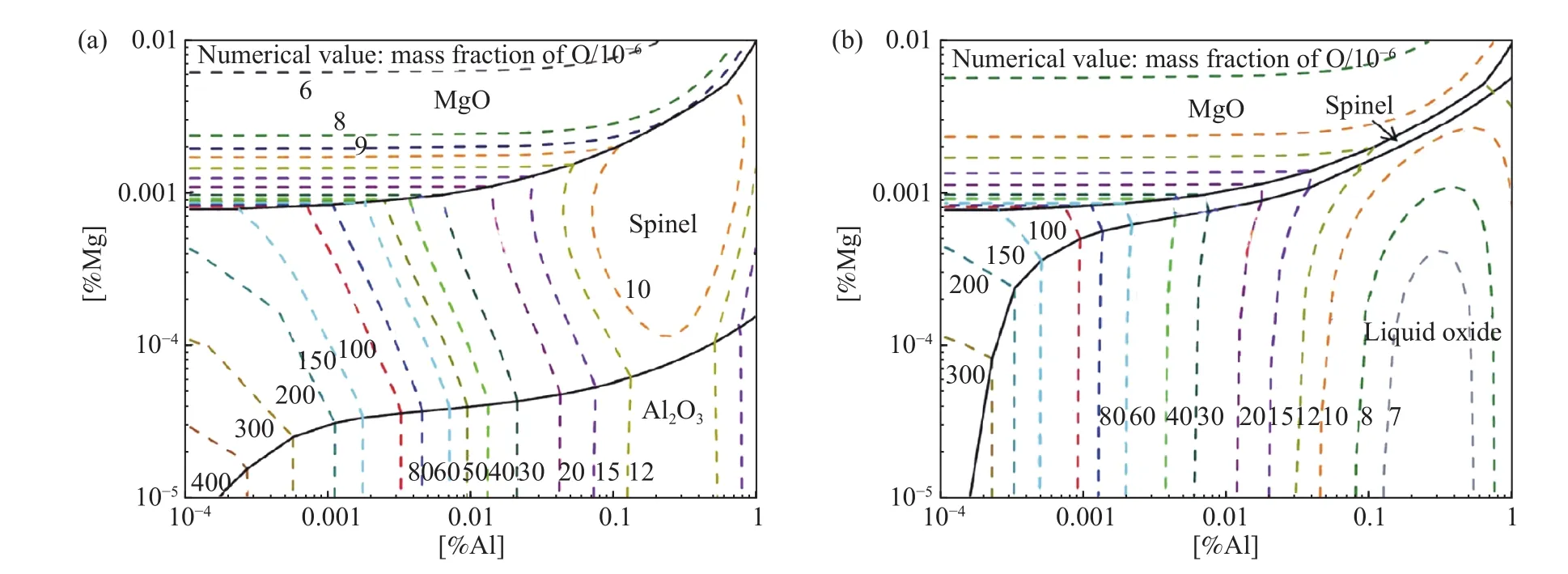

在含钛不锈钢的冶炼过程中,钙处理工艺应在有效改性铝脱氧夹杂物的同时,有效抑制高熔点钙钛矿类夹杂物的形成. Li等[36−37]通过工厂试验和热力学计算,研究了Al−Ca−Ti的钙处理方式对铝脱氧含钛不锈钢精炼过程中夹杂物形成的影响机理. 不锈钢铝脱氧后,钢中主要为不规则形貌的镁铝尖晶石类氧化物;利用FactSage热力学软件计算得到 Fe−20Cr−Al−Mg−O 稳定相图,如图4(a)所示,其中横坐标表示Al元素质量分数,纵坐标表示Mg元素质量分数,图中数字表示O元素质量分数,当钢液成分均位于尖晶石区域,实验结果与理论计算结果保持一致. 经钙处理后,钙含量较低的试样中以(MgO−Al2O3)富−CaO类夹杂物为主,大都位于尖晶石区域;钙含量合适时,夹杂物主要为球形的钙镁铝氧化物,成分主要位于或接近液态氧化物区;利用FactSage热力学软件计算质量分数 5×10−6的 Ca元素对 Fe−20Cr−Al−Mg−O稳定相图的影响,结果如图4(b)所示,氧化铝区域完全消失,而尖晶石区域几乎消失,液态夹杂物区域较大,当钢液成分位于尖晶石或液态氧化物区域,实验结果与理论计算结果保持一致. 钛合金化过程中,初始钙含量会显著影响夹杂物的演变行为.当钙元素含量较少时,钢液中会存在(MgO−Al2O3)富−CaO−TiOx类高熔点夹杂物,这些夹杂物将导致水口堵塞;当钙元素含量过高时,钢中容易形成(CaO−TiOx)富−MgO−Al2O3类高熔点夹杂物,这类夹杂物也会导致连铸浸入式水口堵塞;当钙元素含量合理时,钢液中主要为 (Al2O3−TiOx)富−CaO−MgO类低熔点夹杂物. 因此,钛合金化前,合理的钙、铝含量可以抑制合金化过程中钙钛矿夹杂物的形成.

图4 1600 ℃ 时铁素体不锈钢中 Al−Mg−O 平衡相图. (a)Fe−20Cr−Al−Mg−O;(b)加入 5×10−6Ca 的 Fe−20Cr−Al−Mg−OFig.4 Stability diagram of the Al–Mg–O system in stainless steel at 1600 ℃: (a) Fe–20Cr–Al–Mg–O; (b) Fe–20Cr–Al–Mg–O containing 5×10−6Ca

2.4 精炼渣对夹杂物的影响

含Ti不锈钢精炼过程中,炉渣和钢液之间的相互作用,使得夹杂物不可避免地受到精炼渣的影响. Park和Kim[38]研究含钛Fe−16Cr不锈钢中炉渣对尖晶石夹杂物形成的影响,发现当与钢液平衡的炉渣碱度越高,钢液中夹杂物的MgO含量越高,越容易形成尖晶石夹杂. Park等[39]研究了1600 ℃ 时 CaO−SiO2−MgO−Al2O3−CaF2(−TiO2)渣系和Fe−11Cr铁素体不锈钢间渣钢反应发现,当炉渣碱度((CaO+MgO)/(SiO2+Al2O3))大于1.7时,钢液中夹杂物主要为尖晶石+液态夹杂物的复合夹杂;当炉渣碱度小于1.7时,夹杂物主要为液态夹杂物,因此低碱度炉渣阻止尖晶石夹杂的生成. 此外,当炉渣中Al2O3活度远低于TiO2时,夹杂物中尖晶石含量很低;当炉渣中Al2O3活度大于TiO2时,随着两者比值的增大,夹杂物中尖晶石含量增大,因此降低炉渣中Al2O3含量可以阻止尖晶石夹杂的生成.

Li和 Cheng[40]通过 CaO−SiO2−MgO−Al2O3−CaF2(−TiO2)渣系和Al脱氧Ti稳定化20Cr铁素体不锈钢间渣钢反应,研究渣中CaF2含量对夹杂物成分的影响. 结果表明,随着渣中CaF2含量的提高,夹杂物中MgO含量逐渐增加;实验过程中CaF2含量最高时,夹杂物主要为液态夹杂物+尖晶石+MgO的复合夹杂;当CaF2质量分数降低到5.18%时,夹杂物主要为液态夹杂. 利用炉渣分子−离子共存理论计算得知,炉渣中CaF2含量增大,导致钢液中Ti、Mg元素含量增大,从而引起夹杂物成分变化.综上所述,降低精炼渣炉渣碱度,减小炉渣中Al2O3、CaF2含量能够阻止尖晶石夹杂的生成.

3 TiN 夹杂形成与控制

3.1 TiN 夹杂物的析出和长大行为

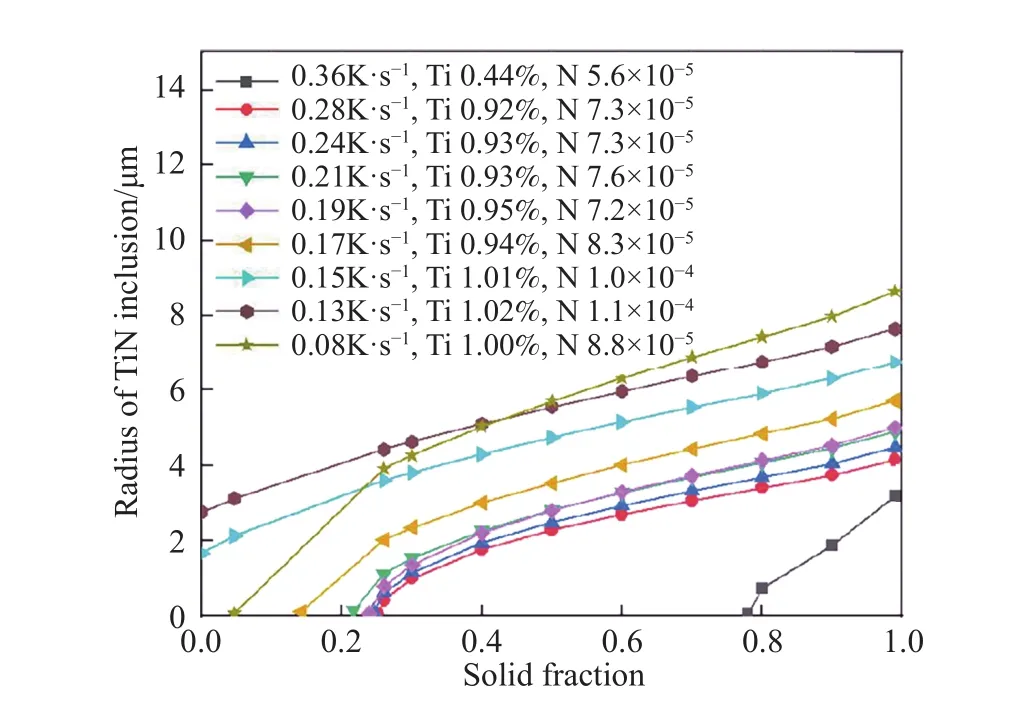

在不锈钢钢液降温和凝固过程中,当钢液中Ti、N元素的实际浓度积达到平衡浓度积后,TiN夹杂开始均相形核或异相形核析出,形成单一或复合TiN夹杂;钢液凝固过程中,随着钢液中Ti、N元素不断向夹杂物表面扩散,根据文献中应用的夹杂物扩散长大模型,TiN夹杂逐渐长大[41−43].Yang等[44]研究发现K418镍基合金中TiN夹杂主要在固液两相区析出;随着固相率增大,钢液中TiN夹杂逐渐长大,最终直径在6.4~17.2 μm左右,而减小钢液中初始Ti、N元素含量及增加钢液的冷却速率可以减小TiN夹杂的尺寸,如图5所示,其中横坐标表示固相率,纵坐标表示TiN夹杂的尺寸,图中不同颜色的曲线表示不同冷速、不同Ti和N元素含量的钢液凝固过程中TiN夹杂的析出长大行为;此外,他们还发现合金中存在Al2O3−TiN复合夹杂,而且平均尺寸比单一TiN夹杂偏大. Fu等[45−46]通过理论研究发现439不锈钢中TiN夹杂在固相率为0.2时析出,但实际钢液凝固前TiN夹杂已经存在,因此提出了TiN的非平衡凝固模型,即钢液中凝固前沿和内部Ti、N元素分布不均匀. 上海大学朱晴等[47]研究了耐蚀合金铸坯中TiN夹杂位置和尺寸与析出时机的关系,结果表明凝固前析出的TiN尺寸较大,在凝固过程中被枝晶吞没,最终位于铸坯的枝晶内和等轴晶内;凝固前期析出的TiN夹杂物易于被二次枝晶吞没 ,最终位于铸坯的二次枝晶内;凝固末期析出的TiN夹杂位于枝晶间和等轴晶间;在固相中TiN夹杂物沿着奥氏体晶界析出.

图5 不同冷却速度及Ti,N质量分数下,K418合金凝固过程中TiN夹杂的长大行为Fig.5 Growth of TiN during the solidification of K418 alloy with different cooling rates, contents of Ti and N

凝固结束后以及热处理过程中,TiN夹杂同样会在固相中析出. Medina等[48]研究1100和1300 ℃温度下,结构钢中TiN夹杂的析出和长大行为,提出奥斯瓦尔德熟化是TiN长大的主要方式;当基体中Ti/N质量比在2.25左右时,TiN夹杂的尺寸较小,纳米级别TiN尺寸在6.5~13.8 nm左右,而微米级别TiN尺寸在0.49~1.28 μm左右;随Ti元素含量的增大,TiN夹杂的尺寸增大.

钢液中存在的高熔点氧化物可以成为TiN夹杂的异质形核核心,降低TiN形核所需的过饱和度,促进TiN夹杂的析出. 包括上文提到的Al2O3−TiN复合夹杂,Yin等[49]还在321奥氏体不锈钢铸坯中发现了Al2O3−MgO−TiOx氧化物为核心的TiN夹杂.刘赫莉等[50]也在超纯铁素体不锈钢中观察到Ti2O3−TiN复合夹杂. 根据错配度的计算结果,Pervushin 和Suito[51],以及Ito等[52]认为MgO 夹杂对TiN夹杂的异质形核能力强于Al2O3,而且在Fe−10%Ni合金中观察到Mg脱氧条件下,单一及复合TiN夹杂的数量高于Al脱氧;进一步,他们系统地研究了Al、Mg、Ca、Ti等不同脱氧元素对Fe−18Cr不锈钢中TiN夹杂析出的影响,验证了镁铝尖晶石对TiN夹杂有较强的形核效果,而且随着氧化物对TiN夹杂的形核能力越强,TiN夹杂的尺寸越大.

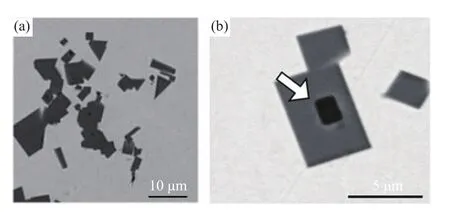

3.2 TiN 夹杂物的聚合行为

均匀分布的大尺寸TiN夹杂危害较小,但是由于TiN夹杂在钢液中极易碰撞聚合,形成大尺寸的TiN团簇,对钢材的表面质量和力学性能存在较大的危害. Kang等[53]研究Ti元素含量对S44100铁素体不锈钢力学性能的影响,发现随着Ti含量的提高,铸锭中出现TiN团簇,并成为拉伸测试中试样失效的裂纹源. Michelic等[54]研究Fe−18Cr铁素体不锈钢中TiN夹杂,发现大量单一TiN夹杂和MgO−TiN复合夹杂团聚得到的TiN团簇,如图6(a)所示;而且复合TiN夹杂比单一TiN夹杂尺寸偏大,更容易在钢液中聚合,如图6(b)所示. Kellner等[55−56]在825镍基合金精炼炉和铸锭中均发现TiN团簇,进一步研究表明合金中80%的TiN夹杂是在钢液开始凝固之前析出的,且钢液的湍流运动是促进TiN夹杂碰撞的主要原因.当钢液中TiN夹杂间距在一定范围内,由于夹杂物之间各种吸引力的作用,导致夹杂物保持聚合状态,从而形成TiN团簇. Tian等[57−58]利用高温共聚焦显微镜观察GCr15钢中TiN夹杂的聚合行为,认为由于TiN夹杂和钢液界面张力较大,钢液中相邻TiN夹杂之间存在不包含钢液的空腔,产生引力,从而促进TiN夹杂的聚合.

图6 TiN 团簇(a)和 MgO−TiN 复合夹杂(b)Fig.6 TiN clusters (a) and MgO–TiN complex inclusions (b)

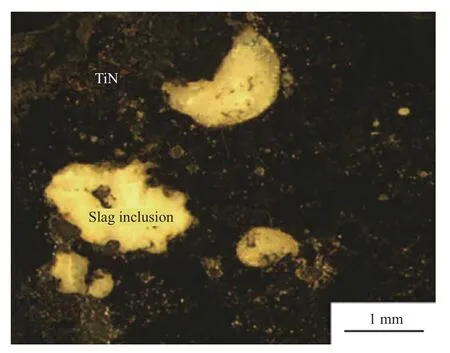

不锈钢冶炼过程中可能出现大尺寸氧化物夹杂,会进一步促进TiN团簇的形成. Busch等[59]研究发现800和825镍基合金经电渣重熔处理后,在电渣锭中观察到尺寸为1~3 mm左右的卷渣类夹杂,主要成分为 CaF2、CaTiO3、MgAl2O4、MgO、Ca12Al14O33等;同时,在大尺寸氧化物夹杂周围存在大量的TiN团簇,如图7所示;他们认为TiN团簇是由于大尺寸夹杂物上浮过程中吸附TiN夹杂形成的. 总结可知,减少钢液中高熔点、大尺寸氧化物夹杂,降低钢液中Ti、N元素含量,提高钢液冷却速率等是控制钢液中TiN夹杂和团簇的重要手段.

图7 大尺寸氧化物和TiN团簇Fig.7 Macro-inclusions and TiN clusters

4 凝固过程 TiN 与氧化物复合核心的形成

4.1 复合核心的作用机理

TiN是促进δ-Fe非均质形核最有效的物质,能够提高连铸坯的等轴晶率,改善不锈钢凝固组织.但是,为了在凝固前沿生成TiN夹杂,需要添加较多的Ti元素,可能导致连铸水口堵塞和TiN团簇等问题. 根据以上论述可知,氧化物对TiN夹杂的析出具有促进作用,使得TiN夹杂可以在更低的Ti含量条件下形成,因此冶金工作者对复合核心进行了大量相关研究.

MgAl2O4−TiN复合核心是常用的复合形核剂.Park[60]研究了Ti元素含量对氧化物、氮化物以及11Cr铁素体不锈钢等轴晶率和晶粒度的影响. 实验结果表明,铸锭基本由等轴晶构成,随着钢中Ti元素含量的增加,等轴晶尺寸逐渐减小;另外,随着Ti元素含量的增加,钢中第二相由Ti−Si−Cr−O复合氧化物转变为MgAl2O4−TiN的复合核心. 结合热力学计算,他们认为高温条件下钢液中形成Al2O3−MgO−TiOx液态氧化物,随着温度降低逐渐转变为镁铝尖晶石类夹杂物. 进一步,由于镁铝尖晶石和TiN间错配度较小,促进了TiN的异质形核,从而改善了不锈钢的凝固组织. Fujimura等[61]和Kimura等[62]的研究也验证了MgAl2O4−TiN复合核心的有效性.

国内成国光课题组首次提出了Ti2O3−TiN复合核心,并研究了复合核心对430铁素体不锈钢凝固组织的影响[63]. Hou和Cheng等[64]在实验室条件下冶炼Fe−18Cr不锈钢铸锭,并基于实验现象和错配度理论,计算了Ti2O3对TiN夹杂的异质形核能力,结果发现两者之间的错配度在13.61%左右,说明Ti2O3无法促进TiN的形成,但实际观察却发现试样中存在大量Ti2O3−TiN复合核心,因此认为错配度理论存在一定的局限性,主要受到计算过程中低指数晶面和晶向选择的影响;进一步,Hou等[65]分析了国内钢厂生产的Ti、Nb双稳定Fe−18Cr不锈钢连铸坯,利用EBSD直接测量了连铸坯中Ti2O3、镁铝尖晶石、TiN及δ-Fe之间的晶体取向关系,并利用错配度计算模型,计算得到Ti2O3和TiN之间的错配度为0.6%,镁铝尖晶石和TiN之间的错配度为4.82%,TiN和δ-Fe之间的错配度为3.57%,从原理上解释了Ti2O3−TiN复合核心作为δ-Fe异质形核剂的有效性. Fu等[66]也利用EBSD进行了研究,并得到同样的结果.

4.2 Ti2O3−TiN 复合核心的形成条件及效果

为了揭示复合核心的形成条件,Hou等[65]利用Factsage热力学计算软件分析了Fe−18Cr超纯铁素体不锈钢中Ti、Al、O元素含量对复合核心形成的影响,发现需要控制钢液中Ti元素质量分数超过 0.14%,溶解氧质量分数在 9×10−6~1.2×10−5范围内,Al元素质量分数小于 1.5×10−4,才能促进Ti2O3−TiN复合核心在凝固过程中形成,改善不锈钢凝固组织;实验验证[67]表明,当Fe−18Cr铸锭中Ti元素质量分数从0.16%降低到0.14%时,Ti2O3−TiN复合核心的密度降低70%,分析发现Ti元素含量的降低,使得氧化钛从Ti2O3转变为Ti3O5,从而减少了复合核心的析出,降低了不锈钢铸锭中等轴晶率.

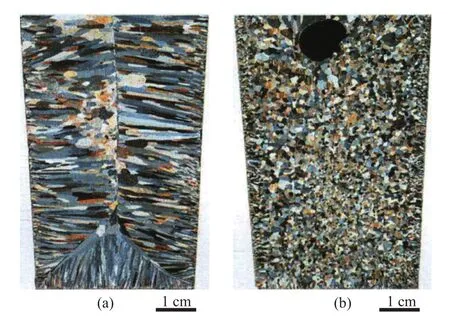

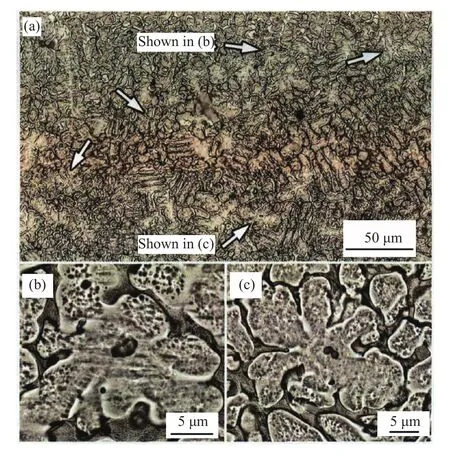

合理控制钢液中Al、O、Ti元素含量后,Hou和Cheng[68]在实验室内冶炼得到不添加Ti元素和Ti元素质量分数为0.2%的Fe−18Cr铁素体不锈钢铸锭. 随着Ti元素的添加,铸锭中第二相从球形的SiO2转变为大量的Ti2O3−TiN复合核心,而且凝固组织中等轴晶比例从0%左右增加到100%,改善凝固组织的效果十分明显,如图8所示;进一步,Hou和Cheng[69]利用真空感应滴落快速冷却装置进行含钛超纯铁素体不锈钢的滴落实验,得到快冷滴落实验样品,通过光学显微镜以及扫描电镜观察到液滴内部微观组织如图9所示.液滴内部的微观组织由细小的枝晶组成,进一步观察发现视场中存在一些通过Ti2O3−TiN复合核心非均质形核形成的等轴枝晶,提供了Ti2O3−TiN复合核心诱导非均质形核的直接证据.

图8 Ti合金化对铸态组织的影响. (a)不含 Ti的铸锭;(b)含 Ti铸锭Fig.8 As-cast structure of ferritic stainless steel: (a) without Ti addition;(b) with Ti addition

图9 快速冷却后液滴组织形貌(a)和形核核心(b, c)Fig.9 Microstructure of ferritic stainless steel droplet after rapid cooling(a) and heterogeneous nucleation of δ-Fe (b, c)

5 Ti元素对不锈钢铸件力学性能的影响

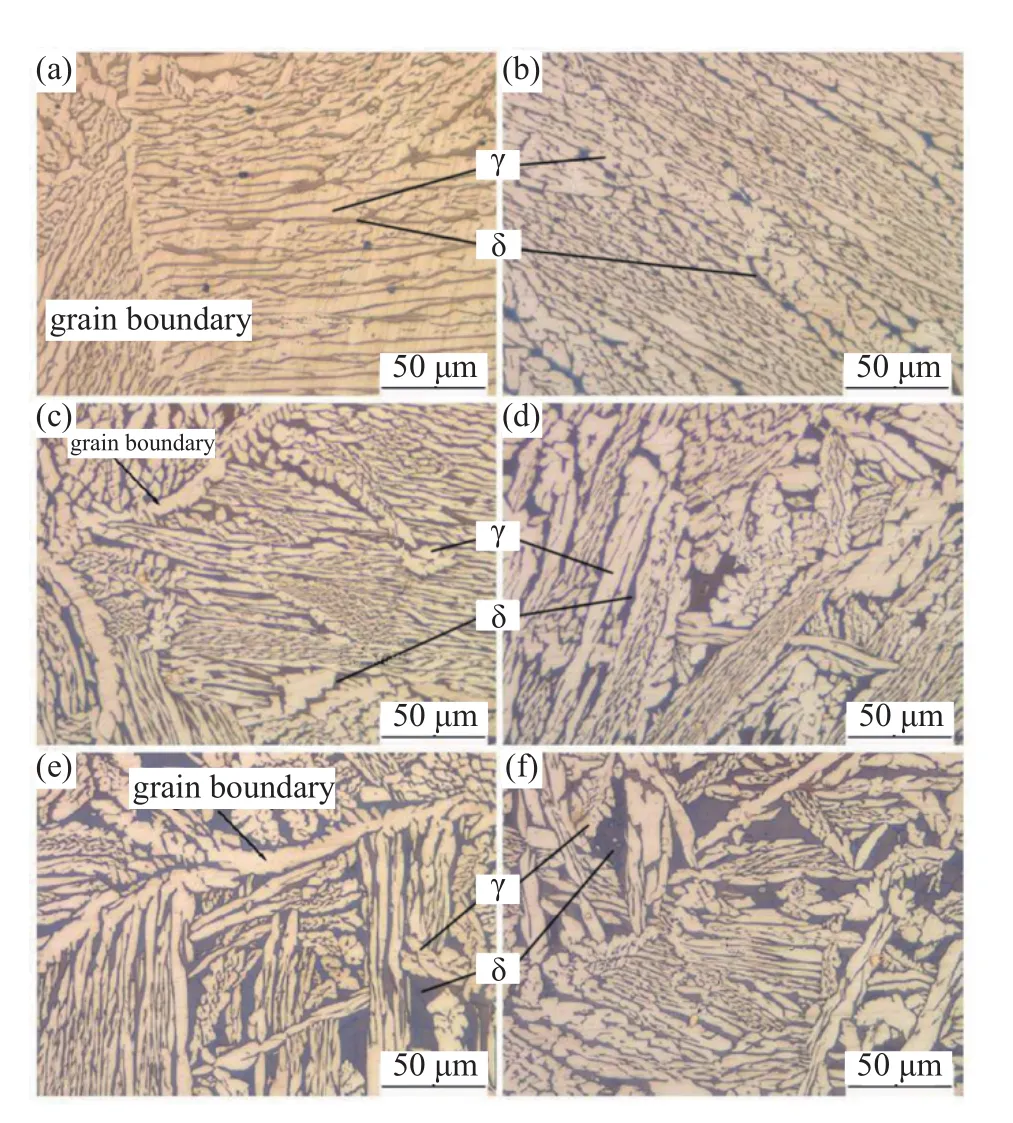

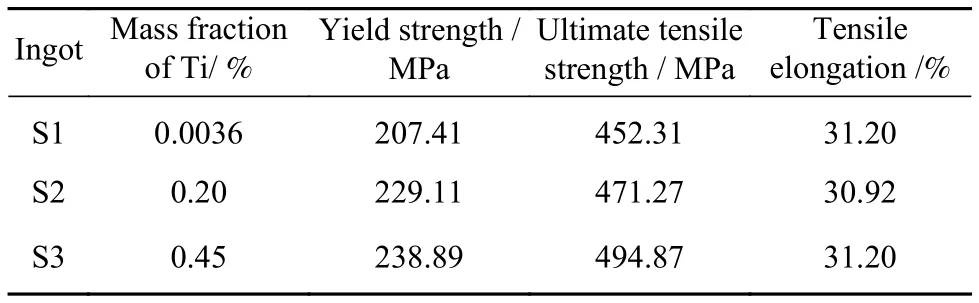

不锈钢中Ti元素除了形成氧化物和Ti(C, N)析出物等化合物,还可以以固溶的形式存在. Ti是铁素体稳定元素,可以提高奥氏体不锈钢中铁素体含量. Son 等[70]和 Jang 等[71−72]研究 N、Cr和 Mo元素含量对 CD4MCU(Fe−25Cr−5Ni) 铸造双相不锈钢力学性能的影响,提出N元素是奥氏体稳定元素,Cr和Mo元素是铁素体稳定元素,且铁素体比奥氏体硬度大;通过调整相关元素的含量来改变铁素体的含量以及奥氏体的形貌,从而影响双相不锈钢的力学性能. 结果表明,提高N元素,铁素体含量降低,双相不锈钢的屈服强度降低而抗拉强度提高,后者是由于N元素提高了不锈钢的加工硬化指数;Cr和Mo元素含量的增加导致铁素体含量增大,不锈钢屈服强度和抗拉强度同时提高. Wang等[73]在实验室内利用2 kg真空感应炉熔炼Ti元素质量分数分别为0.0036%、0.2%和0.45%的Fe−20Cr−8Ni不锈钢铸锭,观察钛含量对不锈钢中铁素体含量的影响. 不同钛含量铸锭的微观组织如图10所示,其中白色区域表示奥氏体,黑色区域表示铁素体;随着钛含量的提高,不锈钢中铁素体的面积百分数从24.8%提高到42.6%,两相比例接近双相不锈钢. 进一步研究了350 ℃时三组试样的拉伸性能,结果如表1所示.随着钛含量的提高,不锈钢屈服强度从207.41 MPa提高到238.89 MPa,抗拉强度从452.31 MPa提高到494.87 MPa,而断后延伸率保持不变;主要由于不锈钢中铁素体的屈服强度大于奥氏体,提高钛含量导致不锈钢中铁素体含量增大,从而提高了不锈钢铸坯的拉伸性能.

图10 不同 Ti质量分数的 Fe–20Cr–8Ni不锈钢微观组织. (a, b)0.0036% Ti;(c, d)0.2%Ti;(e, f)0.45% TiFig.10 Microstructure of Fe–20Cr–8Ni stainless steel with different Ti contents: (a, b) 0.0036% Ti; (c, d) 0.2% Ti; (e, f) 0.45% Ti

表1 350 ℃时不同Ti含量铸锭的拉伸性能Table 1 Tensile properties of ingots with different Ti contents at 350 ℃

6 结论

Ti元素在不锈钢中应用广泛,其合金化作用主要体现在稳定化、钉扎晶界和弥散强化等方面.但是Ti在冶金过程的添加容易导致连铸水口堵塞、超声探伤不合和表面质量缺陷等问题. 相关冶金技术的主要进展为:

(1)含钛不锈钢冶炼过程中连铸水口堵塞物主要为 Al2O3、镁铝尖晶石、(MgO−Al2O3)rich−CaO−TiOx等高熔点氧化物夹杂;实际生产中可以通过采用优化的脱氧制度、钙处理工艺和钛的添加时机来提高钛合金的收得率,减少夹杂物的数量和使夹杂物低熔点化;钙处理不足时,氧化铝类夹杂物改性不足,钙处理过量时,容易生成高熔点钙钛矿夹杂物.

(2)含Ti不锈钢中TiN夹杂在钢液中容易碰撞聚合,形成TiN团簇,对不锈钢表面质量和力学性能产生不利影响;MgO等高熔点夹杂物能促进TiN夹杂的析出及长大,加剧TiN夹杂的聚合;大尺寸氧化物也会促进TiN团簇的形成;控制钢液中Ti和N元素含量、氧化物夹杂数量,以及钢液冷却速率是改善TiN团簇的重要方向.

(3)氧化物-TiN复合核心可以作为δ-Fe的异质形核核心,并通过真空感应滴落快速冷却装置得到了Ti2O3−TiN复合核心诱导超纯铁素体不锈钢非均质形核的直接证据;镁铝尖晶石和TiN之间的错配度为4.82%,Ti2O3和TiN之间的错配度为0.6%,而TiN和铁素体之间的错配度为3.57%,因此均能有效促进TiN的形成,从而提高连铸坯的等轴晶率.

(4)Ti元素是铁素体稳定元素,C、N元素是奥氏体稳定元素;随着奥氏体不锈钢中Ti元素含量的提高,钢中固溶Ti元素含量增大,而固溶C、N元素含量减小,导致铸件中铁素体含量增大,进一步提高不锈钢铸件的力学性能.