铝电解槽烟气流量调控降低能耗生产实践

2021-11-17杨国文

杨国文

(中国铝业青海分公司, 青海 西宁 810108)

0 前言

铝电解槽的稳定运行是获得良好技术经济指标的前提和保障,影响铝电解槽稳定运行的因素主要是电、热、磁三方面,即铝电解行业所说的三场[1-2]。能量平衡对电解槽的影响最显著,是电解槽稳定运行的核心与关键。烟气散热是能量平衡的重要组成部分,根据电解槽散热测试数据,通常情况下,烟气散热为0.28~0.50 V,占电解槽总散热的15%~30%。烟气散热对电解槽影响较大,如果烟气流量过大,会增加电解槽能耗;如果烟气流量过小,则会影响集气效率,进而影响到环保达标,同时也可能导致电解槽上部散热偏小,影响电解槽的区域能量分布[3-4]。因此,铝电解槽烟气流量应控制在相对合理的范围内。

本文针对某电解铝企业180 kA电解系列烟气流量偏大的问题,采取了调整烟管阀门开度和清理集气系统积料的措施,实现降低烟气流量、减少烟气散热、降低铝液直流电耗以及降低净化动力电耗的目标,烟气流量调控取得了理想效果。本研究可为铝电解槽调整烟气流量降低能耗提供数据参考。

1 烟气流量测试及分析

某电解铝企业180 kA电解系列于1987年投产运行,运行时间较长,设备相对老旧,特别是集气系统积料问题相对严重。根据现场生产情况判断,大部分电解槽上部偏冷,可能原因是电解槽烟气流量过大。因此,对180 kA电解系列某工区32台电解槽的奇数号槽进行了烟气流量测试,测试设备为崂应3060- A型一体式烟气流速监测仪,测试结果见表1。

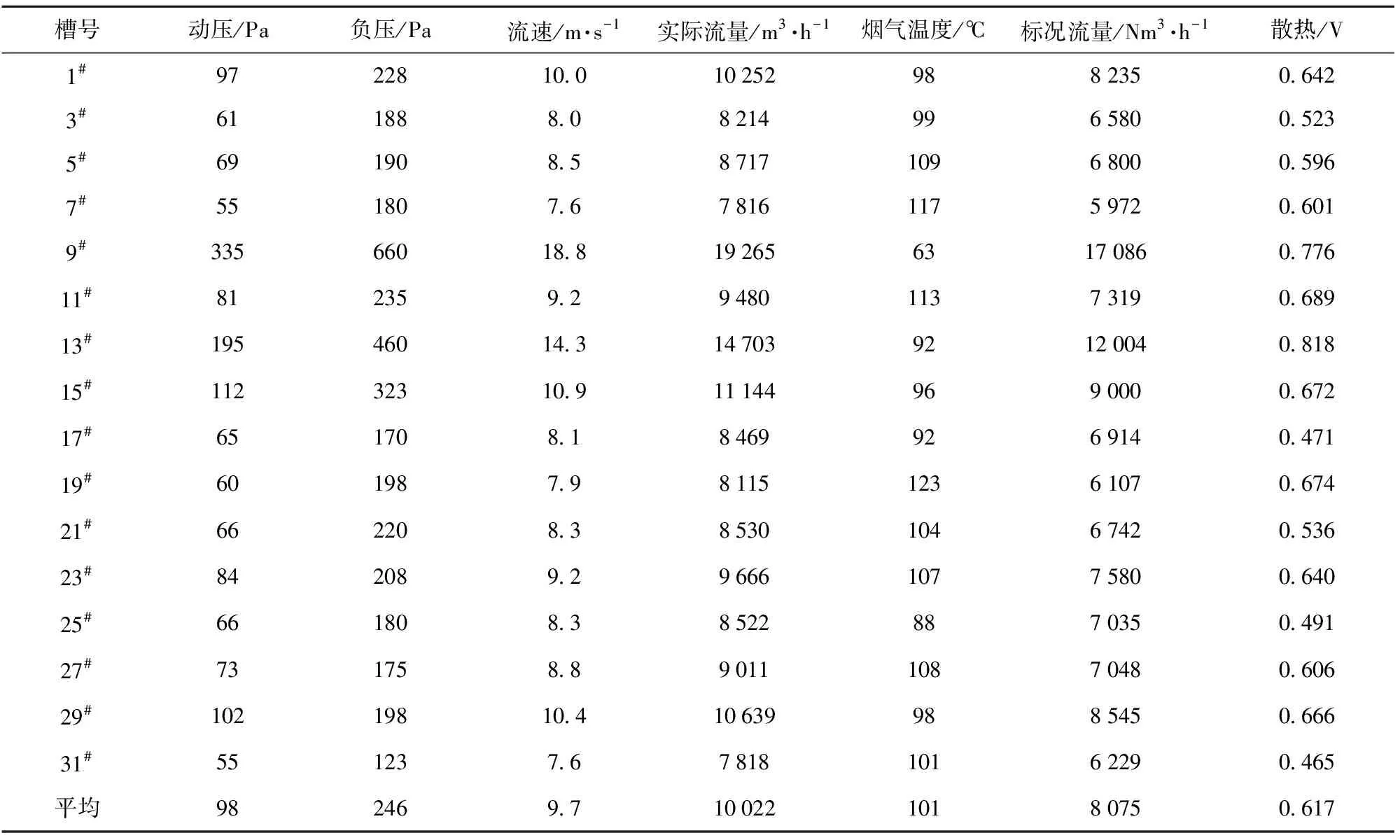

表1 调整前烟气流量测试数据

从表1可以看出:1)测试槽烟气流量整体偏大,根据槽型与烟气流量的对应关系,180 kA电解系列电解槽烟气标况流量合理范围应为5 000~6 000 Nm3/h,本次烟气标况流量测试结果平均为8 075 Nm3/h,偏大约40%;2)烟气散热也相对偏大,平均烟气散热为0.617 V,明显超出了0.28~0.50 V的合理区间;3)电解槽烟气流量相对比较均衡,除了两台电解槽烟气标况流量在10 000 Nm3/h以上,其他测试槽的烟气标况流量基本相近。

2 烟气流量调控措施

根据烟气流量的测试结果,电解槽的主要问题是烟气流量偏大,导致了烟气散热较大,进而影响电解槽能耗指标,同时也增大了净化系统的动力电耗。针对上述情况,主要采取了调整烟管阀门开度和清理集气系统积料的措施。

调整烟管阀门开度的基本原则是:1)保证单台电解槽的集气效率在98%以上;2)保证电解槽之间烟气流量基本均衡,尽量减少差异;3)适当减小烟管阀门开度,降低净化动力电耗。该企业烟管阀门为手动蝶阀,烟管阀门开度在调整前基本都为100%,根据以往测试数据,烟管阀门开度最小为60%,再小就会发生烟气跑漏现象。

根据烟气测试情况,流量越大,烟管阀门开度调整的幅度越大。对于2台标况流量大于10 000 Nm3/h的电解槽,烟管阀门开度从100%调整到70%;对于标况流量在8 000~10 000 Nm3/h的电解槽,烟管阀门开度从100%调整到80%;对于标况流量在6 000~8 000 Nm3/h的电解槽,烟管阀门开度从100%调整到90%;而标况流量在6 000 Nm3/h以下的电解槽则不作调整。

此外,烟管里个别部位氧化铝堆积严重,影响到净化效果,因此通过清理集气系统积料,定期(每月一次)对死角位置进行敲打和疏通,保障集气通畅,以降低净化动力电耗。

3 烟气流量调控效果

经过2周的烟气流量调整,重新对180 kA系列某工区32台电解槽的奇数号槽进行烟气流量测试,测试结果见表2。

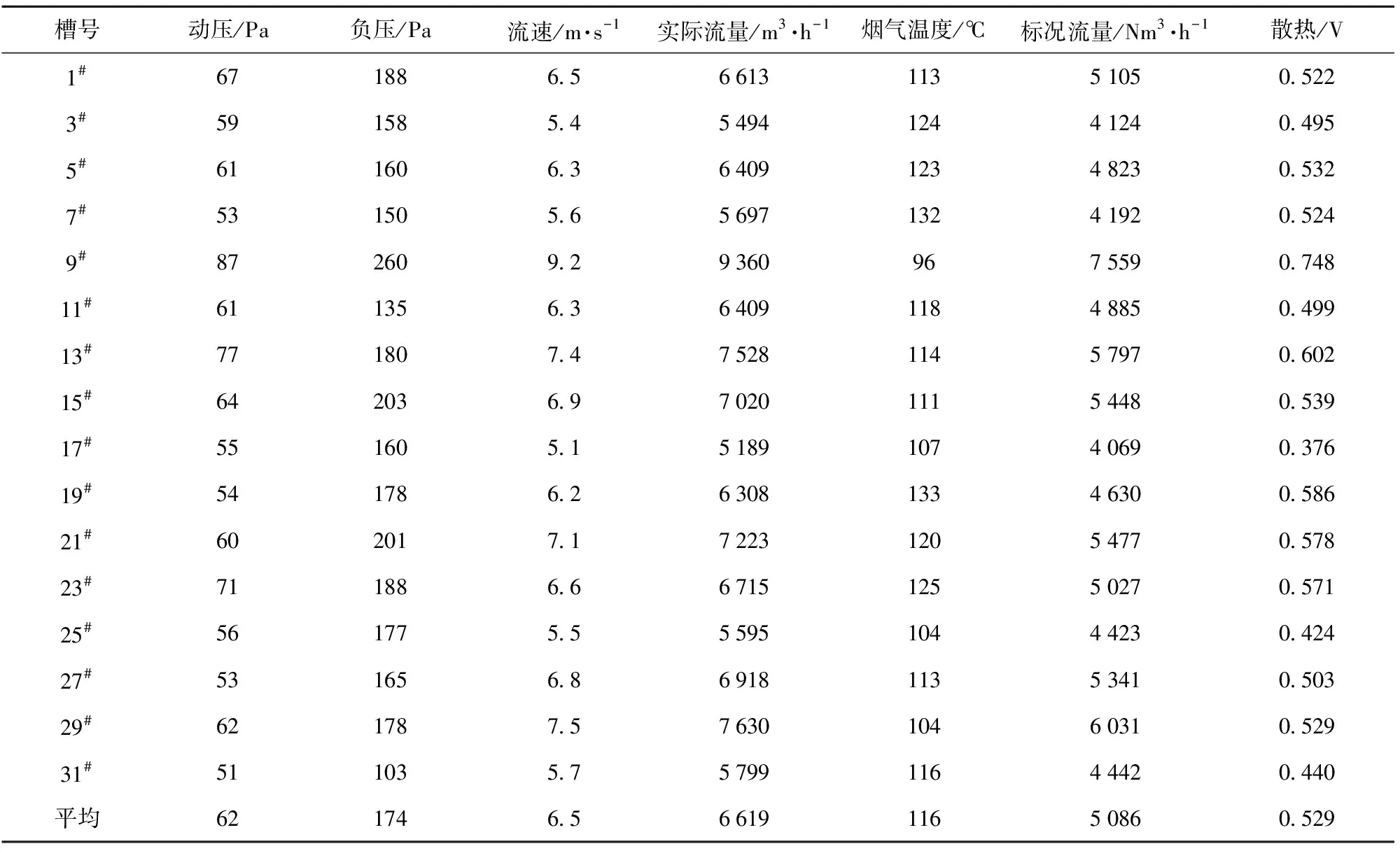

表2 调整后烟气流量测试数据

由表2可以看出:1)调整后集气系统的动压和负压明显降低,说明集气系统通畅性明显改善,在较小抽力下也可以保证集气效果,为净化动力电耗降低提供了条件;2)烟气流速和流量降低,烟气温度上升,标况流量从调整前的8 075 Nm3/h下降到5 086 Nm3/h,已经处于5 000~6 000 Nm3/h的合理范围内,流量调控达到了预期效果;3)烟气散热从调整前的0.617 V下降到0.529 V,降低幅度达0.088 V。总体来看,烟气流量调控取得了良好效果。

为了进一步分析烟气流量调控对电解槽铝液直流电耗和净化动力电耗的影响,统计某工区烟气流量调整前后一个月的能耗,结果见表3。

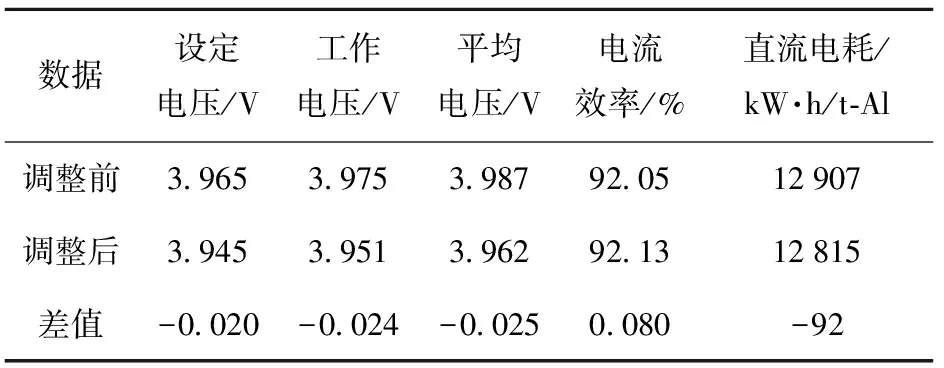

表3 烟气流量调整前后工区直流电耗数据对比

从表3可以看出,烟气流量调整后,工区铝液直流电耗降低了92 kW·h/t-Al,效果显著。需要说明的是,虽然烟气散热减少了0.088 V,折合吨铝电耗降低约260 kW·h,但是电解槽是一个动态平衡的过程,烟气减少的热量并不能全部体现在能耗降低上,其他区域散热会小幅增加,最终达到一个新的平衡状态。

烟气流量调控试验取得良好效果后,开始在整个180 kA电解系列进行推广。推广后,吨铝直流电耗降低值与试验工区基本一致,电解系列净化动力电耗从调整之前的150 kW·h/t-Al左右下降到约120 kW·h/t-Al,折合吨铝能耗降低30 kW·h。

综上所述,通过烟气流量调控,电解槽铝液直流电耗和净化动力电耗合计降低约122 kW·h/t-Al。

4 结束语

针对某电解铝企业180 kA系列烟气流量过大导致电解槽上部偏冷和能耗指标偏高的问题,在烟气流量测试数据的基础上,通过采取调整烟管阀门开度和清理集气系统积料的措施,达到了降低烟气流量、减少烟气散热、降低铝液直流电耗以及减少净化动力电耗的目标。统计数据显示,烟气标况流量从调整之前的8 075 Nm3/h下降到5 086 Nm3/h,烟气散热从调整前的0.617 V下降到0.529 V;烟气流量调整后铝直流电耗降低92 kWh/t-Al,净化动力电耗降低约30 kW·h/t-Al,烟气流量调控取得了良好效果。