单层双向正交索网结构索长误差敏感性分析及控制限值研究

2021-11-17王泽强周储君周黎光高树栋

王泽强,周储君,周黎光,司 波,高树栋

(1 天津大学建筑工程学院, 天津 300072;2 北京市建筑工程研究院有限责任公司, 北京 100039;3 北京建筑大学土木与交通工程学院, 北京 100044;4 北京城建集团有限责任公司, 北京 100088)

0 概述

作为一种柔性索网结构,单层双向正交索网结构必须依靠施加在结构中的预应力来维持设计形态的稳定性并获得承载刚度。此类结构拉索数量众多,在生产和施工过程中容易出现误差,而拉索属于敏感性构件,一根拉索的内力发生变化,将会引起其他索力的变化。目前各类规范中规定了拉索索长误差的控制标准和拉索安装完成后索力的控制标准,但是由于拉索在结构中的边界条件不同,索力对索长的敏感程度是不同的[1]。拉索长度控制标准并不一定能够满足索力的控制限值,因此需要根据具体的结构制定相应的索长误差控制限值。

目前国内对大跨结构拉索施工误差的研究主要通过理论分析、模型试验、数值模拟等几种方法。宗钟凌等[2]分析了索穹顶结构施工过程中可能存在的各种误差。崔宇红[3]等通过数值模拟与模型试验分析了索桁架结构施工误差的敏感性。尤德清[4]、高博青[5]等用蒙特卡洛模拟法研究了索穹顶结构性能对某些参数变化的敏感性。刘占省[6]、张丽梅[7]等研究了索穹顶结构关键构件失效以及构件制作误差对结构可靠性的影响。东南大学孙岩[8]通过索长误差影响分析确定拉索制作误差和钢结构安装误差的标准。目前针对单层双向正交索网结构索长误差的研究较少,且多数为误差敏感性研究,没有提出误差的控制限值。

单层双向正交索网结构构件加工误差,主要是拉索、耳板、钢结构等加工误差;施工偏差,主要是钢桁架、耳板等引起的施工偏差。对于单层双向正交索网结构,无论是构件加工误差,还是施工引起的偏差,都可以通过拉索长度误差来模拟。因此,基于国家速滑馆大跨度单层双向正交索网结构,本文首先进行单层双向正交索网结构的拉索长度误差敏感性分析,然后根据统计学的原理,制定索长误差的控制限值,并提出技术补偿措施。最后通过现场实测数据验证控制限值及补偿措施的合理性。

1 工程概况

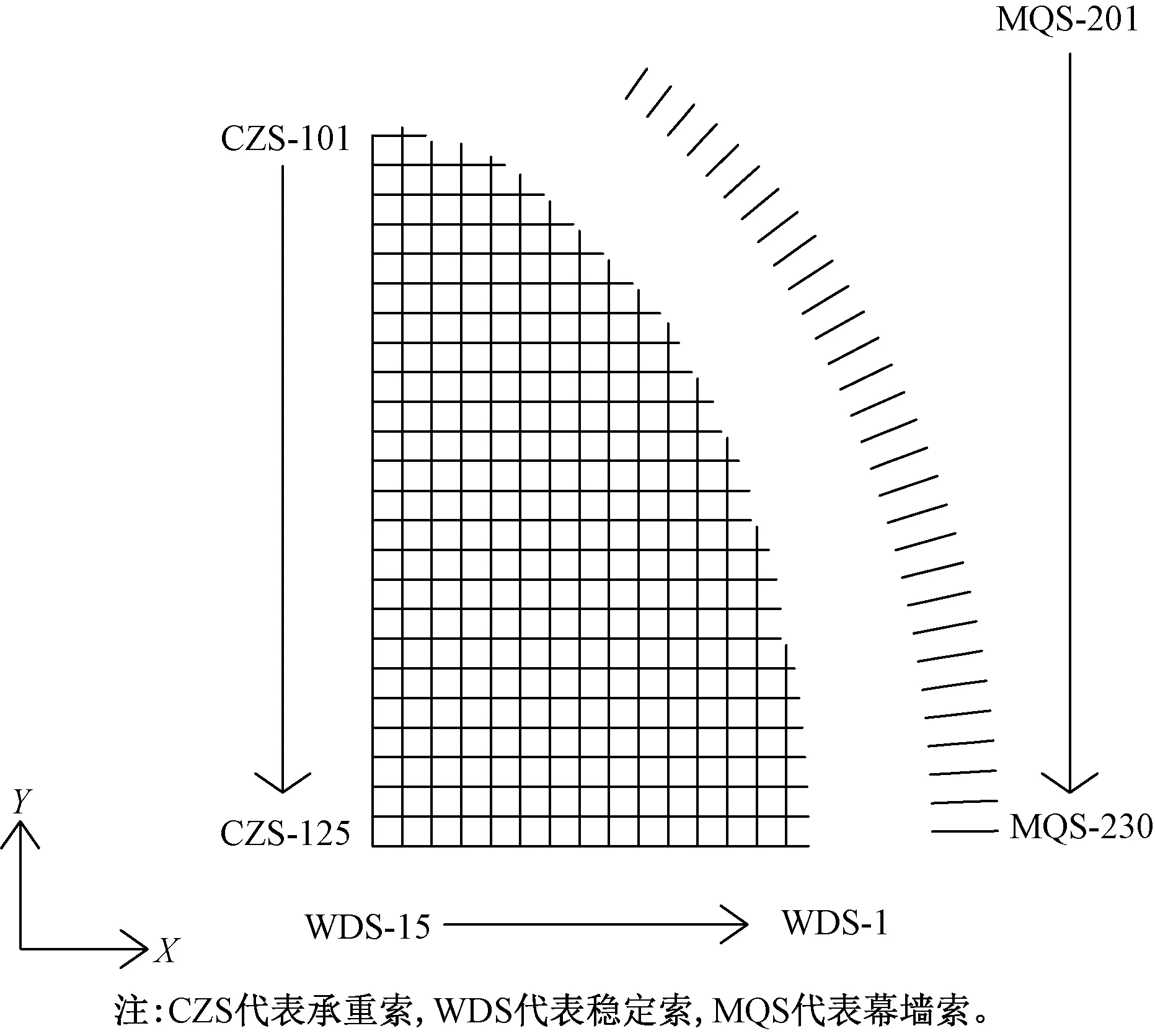

国家速滑馆主体结构为现浇钢筋混凝土结构,屋盖采用国内最大跨度的单层双向正交马鞍形索网结构,索网南北向最大跨度198m,东西向最大跨度124m,标高为15.800~33.800m,支承于周圈钢结构环桁架上,并在环桁架外侧设置幕墙拉索[9]。屋面索网结构包括承重索和稳定索,均为高钒封闭索。承重索和稳定索都采用双索结构,承重索直径为64mm,数量为98根;稳定索直径为74mm,数量为60根。120根幕墙索,有56mm和48mm两种直径,对屋盖结构起到一个稳固作用。屋面索网结构平面布置示意和典型剖面示意见图1。索网结构为双轴对称结构,1/4索网及拉索编号见图2。

图1 国家速滑馆屋面索网平面布置示意图和典型剖面图

图2 1/4索网及幕墙拉索编号

2 计算模型及成形态索力

2.1 计算模型

根据北京市建筑设计研究院有限公司提供的结构计算模型,采用索单元模拟预应力拉索,其余用梁单元进行模拟,计算模型见图3。屋盖环桁架结构采用Q345圆钢管,弹性模量为2.06×105MPa;拉索弹性模量为1.6×105MPa。承重索和稳定索均采用双索设计,为方便计算,将稳定索和承重索双索根据等截面代换为一根拉索。

混凝土柱柱底、底层框架柱柱底边界约束条件为刚性连接。混凝土柱与环桁架48个支座通过弹性连接来模拟,保证长轴处支座1,2,3,4四个支座沿Y方向可滑动外,其他支座在X和Y方向均可滑动。支座位置见图3。

图3 计算模型及支座位置

荷载仅包括结构自重,根据经验和实际节点重量,钢结构自重系数取1.2,拉索自重系数取1.14,每个索夹节点荷载为1.2kN。

2.2 成形态索力

根据以上计算模型、约束及荷载条件等,计算得到张拉成形完成后的部分索力见表1(仅列出下文计算所需索力)。

张拉成形完成后的部分索力 表1

图4 CZS-101索长误差引起的索力变化

图5 CZS-112索长误差引起的索力变化

图6 CZS-125索长误差引起的索力变化

3 索长误差敏感性研究

采用MIDAS Gen有限元软件建立国家速滑馆整体结构模型。通过式(1)对相关索段施加温度荷载模拟索长误差。

(1)

式中:ΔT为温度变化量;ΔL为索长变化量;L为拉索原长;α为拉索线膨胀系数。

运行分析后读取索本身及相邻索的索力相对于设计成形态的索力变化量。索力相对变化量的计算方法为(F′i-Fi)/Fi×100%,其中Fi为设计初始态索力,F′i为出现误差状态的索力。

3.1 承重索索长误差敏感性

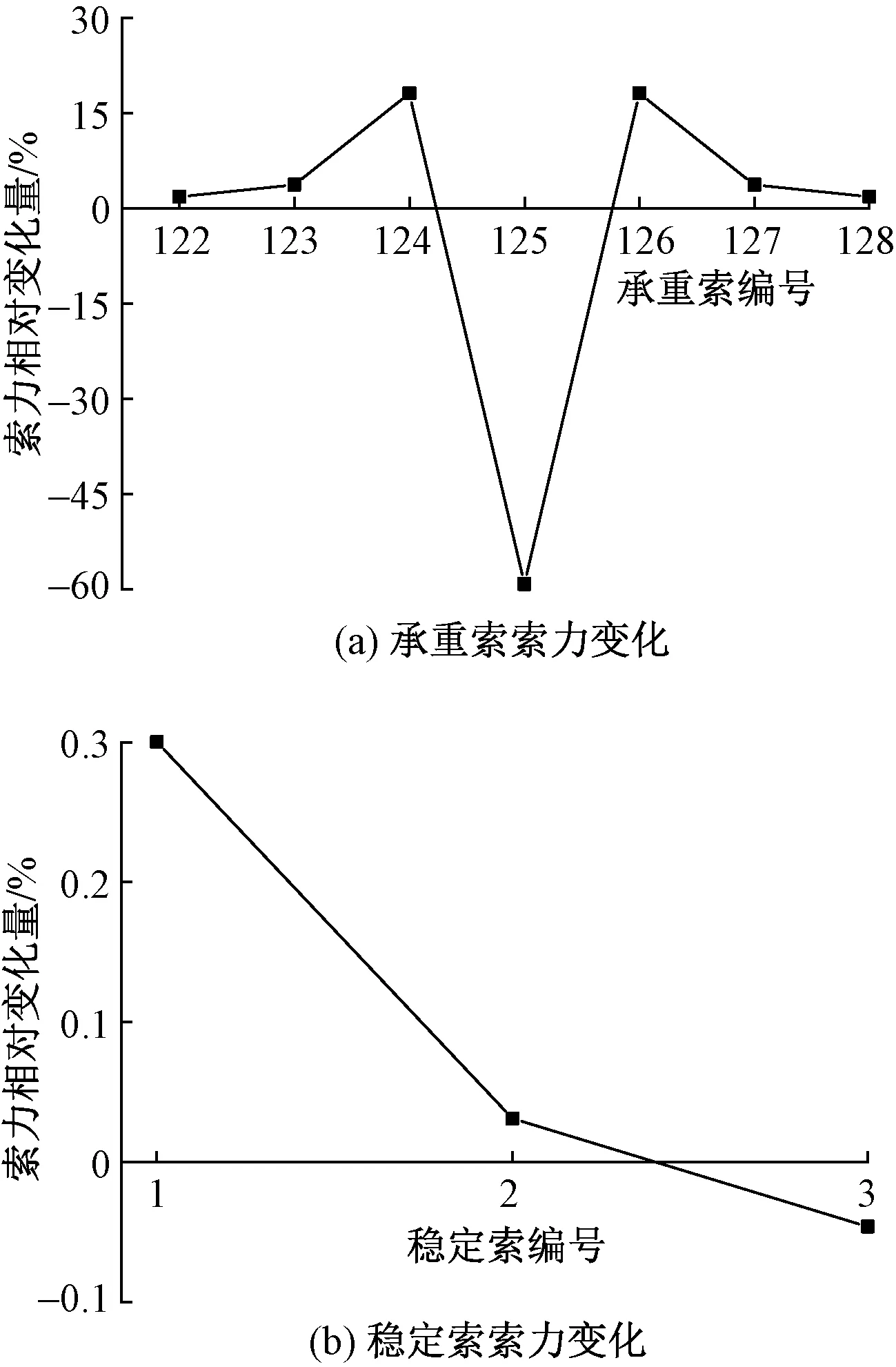

为研究结构预应力分布对单根承重索索长误差的敏感性,选取承重索CZS-101(索长最短),CZS-112(索长居中),CZS-125(索长最长),三根索索长及索力均不同,具有代表性。假定三根索均伸长其长度的1/2 000。计算其自身及附近其他主索的索力相对变化量,图4,5,6为出现误差的承重索及附近三榀承重索的索力相对变化量曲线,以及由该榀承重索误差引起索力变化最大稳定索的索力相对变化量曲线。

由图4,5,6可知,单根承重索产生的索长误差对自身索力的影响最大,随着索间距的增加,索力相对变化量逐渐减小,与产生误差的承重索间隔两榀以外的承重索几乎不受影响。

CZS-101,CZS-112,CZS-125的索力相对变化量分别为-30.52%,-60.21%,-59.16%。承重索索长误差对稳定索索力影响不大,承重索索长误差引起的最大稳定索索力相对变化量仅为1.49%,这是由于承重索力与稳定索力夹角为直角,两者内力相关性较弱。

伸长相同的比例,CZS-112和CZS-125相比于CZS-101的索力变化要大,由此说明靠近短轴的承重索对误差敏感性更强。

3.2 稳定索索长误差敏感性

为研究结构预应力分布对单根稳定索索长误差的敏感性,采用3.1节的方法首先假定WDS-1,WDS-8,WDS-15号稳定索分别伸长自身长度的1/2 000。计算其自身及附近其他主索的索力相对变化量,图7,8,9为出现误差的稳定索及附近三榀稳定索的索力变化率曲线,以及由该榀稳定索误差引起索力变化最大的承重索的索力相对变化量曲线。

由图7,8,9可得,单根稳定索索长误差对自身索力影响最大,对间隔两榀以上的稳定索索力影响较小。

图7 WDS-1索长误差引起的索力变化

WDS-1,WDS-8,WDS-15的索力变化量分别为-29.44%,-39.33%,-46.12%。单根稳定索索长误差对承重索索力影响较小,最大索力相对变化量为4.51%。

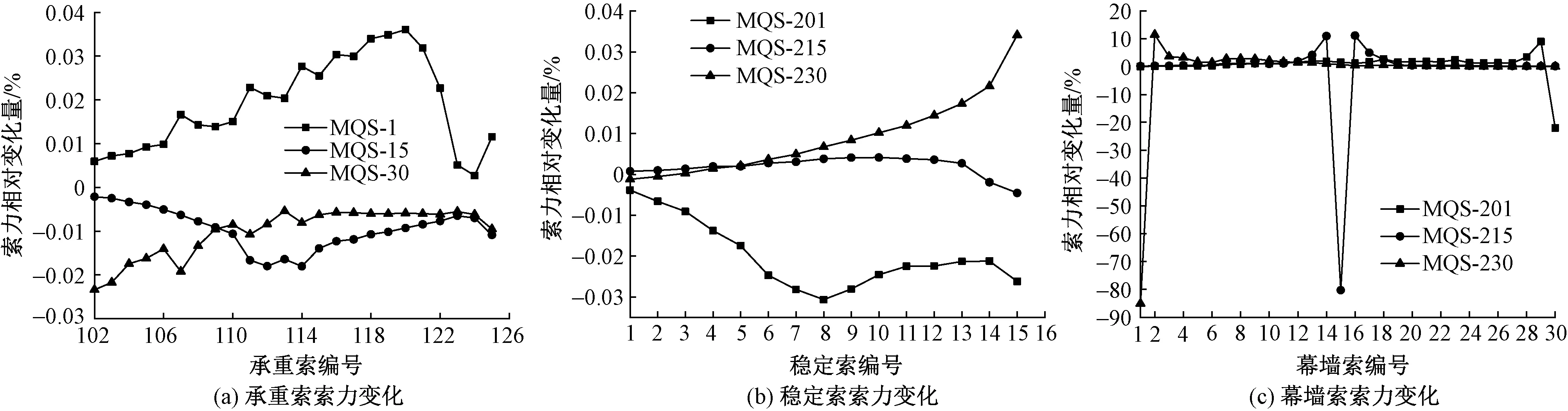

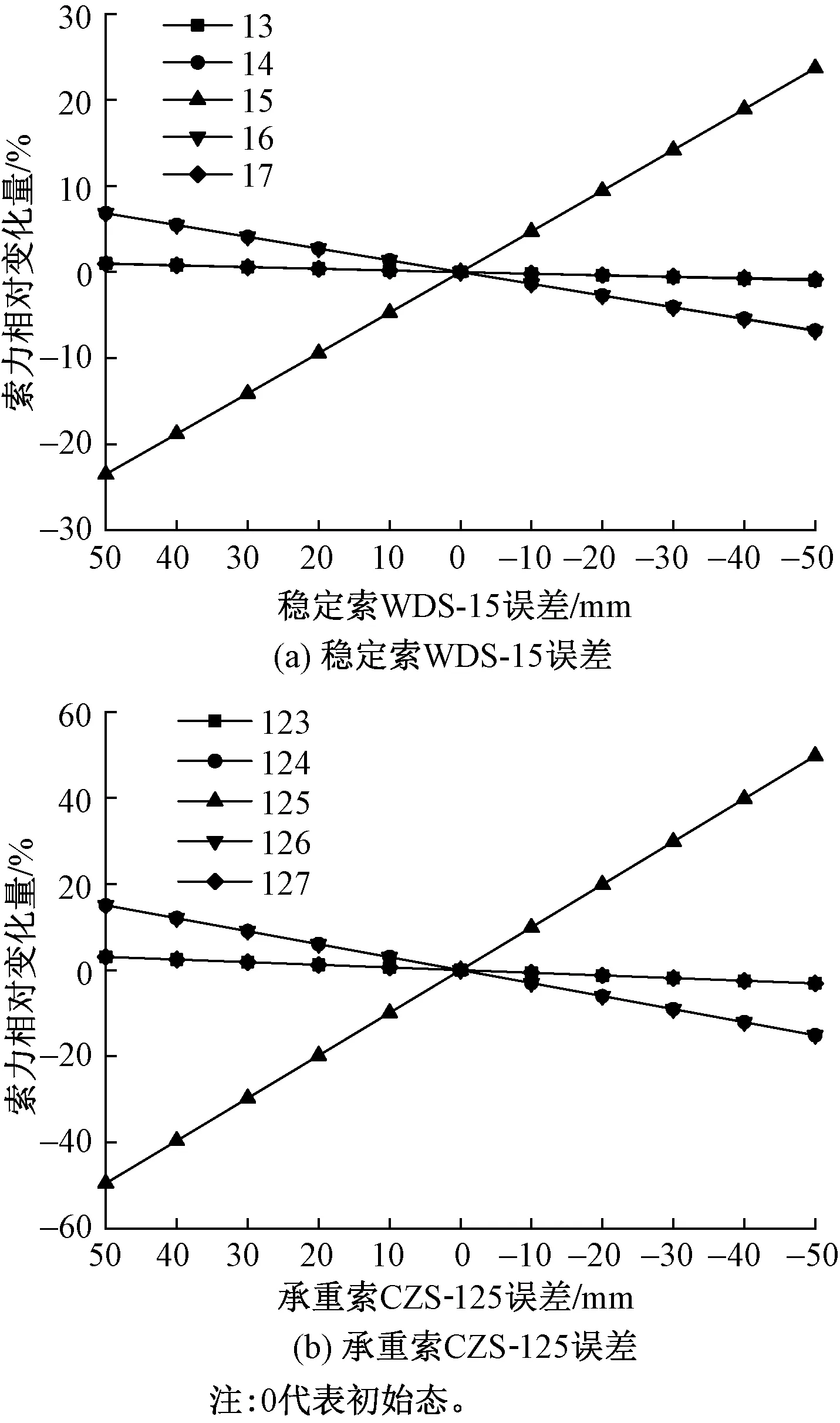

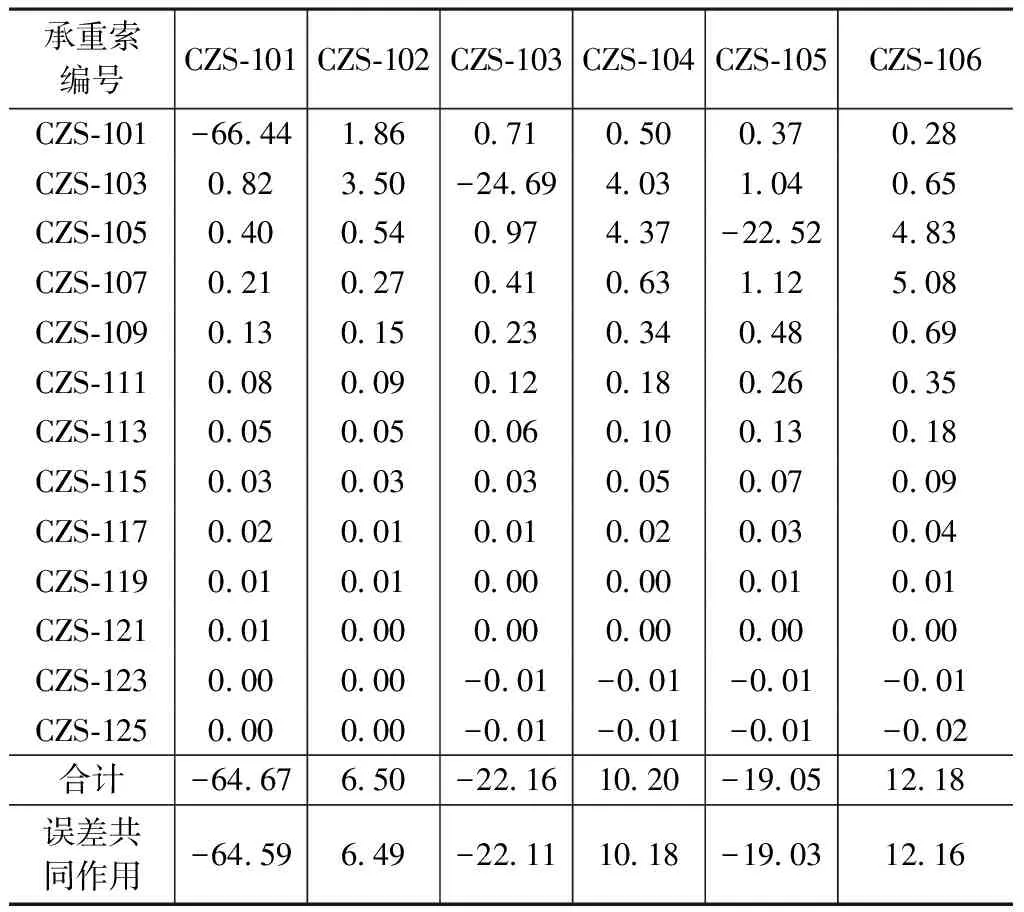

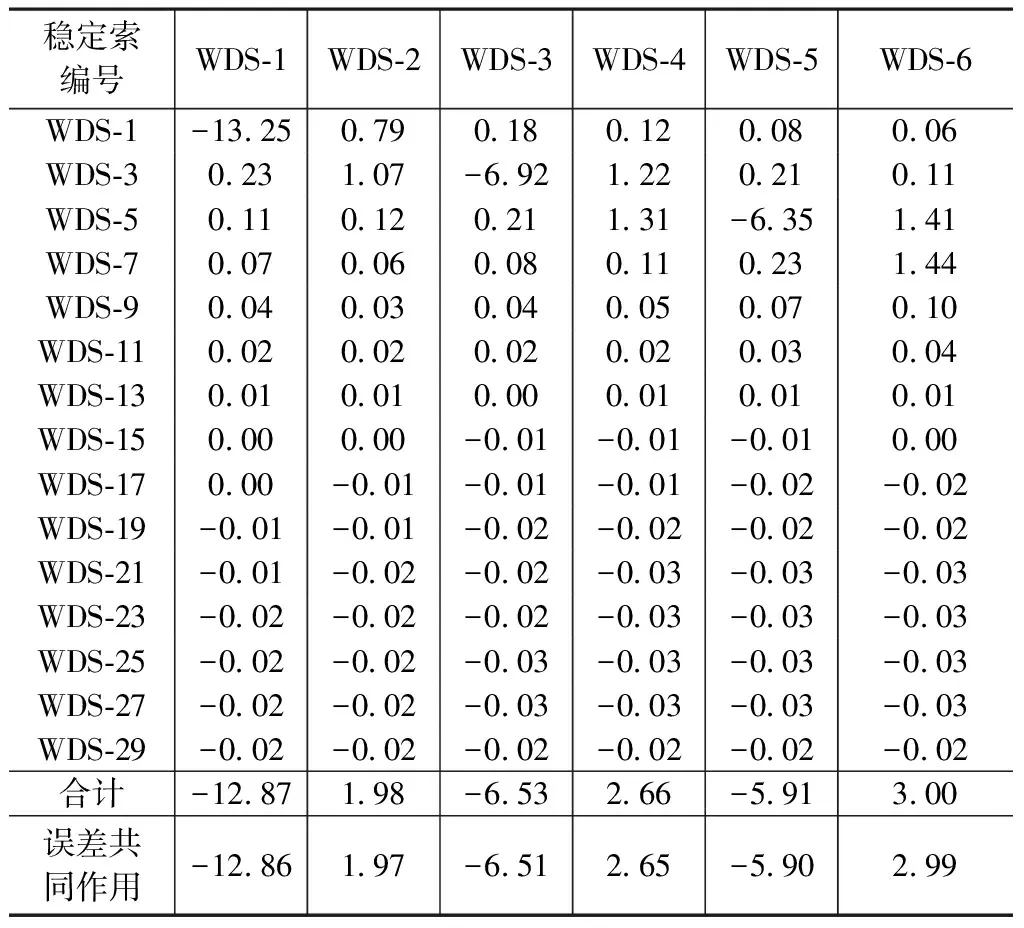

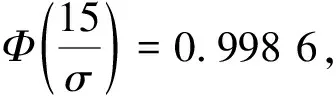

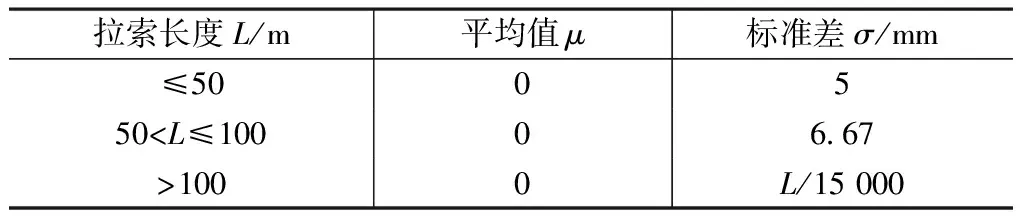

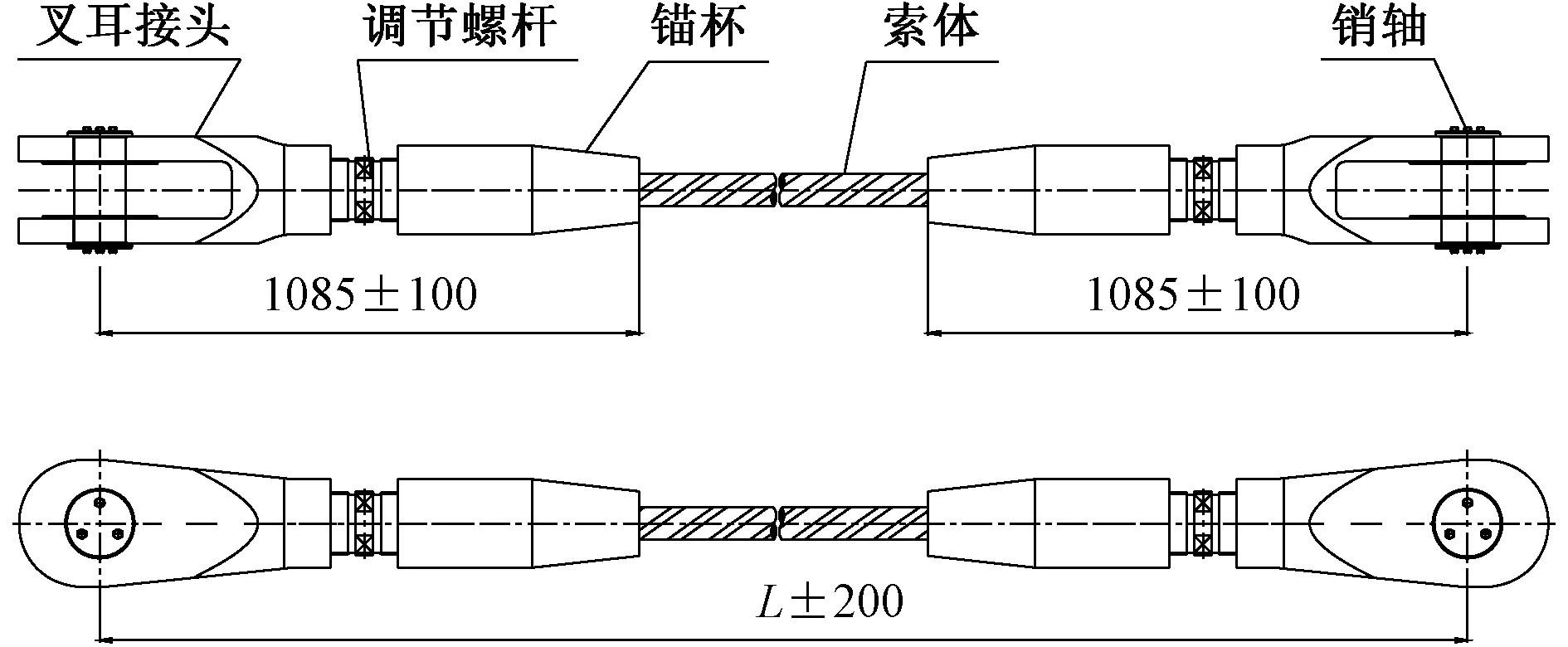

伸长自身长度的1/2 000所产生索力相对变化量由小到大的顺序为:WDS-1 为研究结构预应力分布对幕墙索索长误差的敏感性,选取幕墙索MQS-201,MQS-215,MQS-230,三根幕墙索分别位于长轴、短轴和45°夹角位置处,而且索力也不同,选取的幕墙索具有代表性。使其分别伸长L/2 000的索长误差,图10表示三榀幕墙索的变化引起的结构1/4对称区的承重索、稳定索及幕墙索的索力相对变化量。 由图10可知,幕墙索产生的误差对承重索和稳定索索力产生的相对变化量在0.04%以内,可以忽略不计,幕墙索的索长误差对自身索力的影响最大,对间隔两榀以上的幕墙索索力影响很小。 图8 WDS-8索长误差引起的索力变化 图9 WDS-15索长误差引起的索力变化 图10 幕墙索索长误差引起的索力变化 综上可得,单根主索产生索长误差,主要影响自身,及相邻两榀拉索的索力。幕墙索索长与承重索、稳定索索力的相关性很小,与其自身的索力相关性较大。 分析单元取稳定索WDS-15、承重索CZS-125,分别使其产生±50,±40,±30,±20,±10mm的索长误差,图11为索自身及附近两榀拉索的索力相对变化量。 图11 索长误差对索力的影响 从图11中可以看出,索力相对变化量和索长误差基本呈线性变化。这是由于施工造成的索长误差的长度与整个结构的尺寸相比非常小,误差的变化不会引起很强的非线性,因此可以在线弹性、小变形的前提下,计算索长变化与索力相对变化量的表达式[10],根据此表达式还可以得到其他误差值下索力相对变化量。将拉索的索力相对变化量记为Y,拉索索长误差记为X,则Y与X满足Y=αi,jX。其中αi,j为i轴拉索索长变化1mm引起的j轴索力相对变化量。例如,由图12可以看出稳定索WDS-15索长改变10mm,其索力相对变化量为4.71%,即Y=4.71,可以求出α15,15=0.471,由此方法可以得到所有拉索的误差系数。 实际施工中,各个索的索长误差可能同时存在,从前文的分析仅仅得到各个索长误差单独存在的情况下索力相对变化量,因此还需要研究多个索长误差共同存在的情况下相对索力相对变化量。 根据结构的对称性,使1/2结构奇数轴的承重索和稳定索12mm的索长误差,表2,3表示结构在各个杆件索长误差单独作用下和共同作用下相对索力相对变化量,均取长度增加12mm。表中“合计”中的数据为第一列索单元分别产生12mm索长误差对第一行索单元内力改变线性相加之和;表中“误差共同作用”中的数据表示当第一列索单元同时产生12mm索长误差时,第一行所列索单元的索力相对变化量。 承重索索长误差单独作用下和共同作用下杆件内力比较/% 表2 稳定索索长误差单独作用下和共同作用下杆件内力比较/% 表3 从表2,3中数据可以看出,“合计”的数据与“误差共同作用”的数据非常相近,二者之间存在的差别是由于结构的几何非线性[11]。因此在施工中可以近似认为,通过前文给出的数据,在实际施工中知道各个拉索的索长误差对索力的影响,通过简单相加就可以得出在各个拉索索长误差共同存在的情况下对索力的影响。 由第3节敏感性分析可知,单根拉索产生索长误差,主要影响自身及相邻两榀拉索的索力,因此会有2~4个因素对某轴线拉索的内力造成影响。将误差影响因素分别记为:X1,X2…Xn,Xi~N(μi,σi2)。由第3节可知拉索单元内力改变和各个误差近似成线性关系,即近似服从函数关系:Yi=αi,jXi,其中αi,j为4.1节介绍的误差系数。 根据3.2节的结论,各个拉索的索长误差对索力的影响是独立的,因此全部索力总的相对改变量为Y=∑Yi,则Y的期望和方差为: EY=E(∑ai,jXi)=∑ai,jμi (2a) (2b) 根据施工要求索力偏差要在±15%以内,也就是Y在区间[-15,15]的概率大于99.73%。即P(-15 设均值μ=0,则上式转变为: 《索结构技术规程》(JGJ 257—2012)[12](简称索规)对拉索长度误差的控制要求如表4所示。 拉索长度控制误差 表4 施工中拉索施工索长误差近似服从高斯分布[13],根据“3σ”质量控制原则,误差在[μ-3σ,μ+3σ]的概率大于99.73%,因此可以求出索规中对拉索索长误差要求的均值与标准差,如表5所示。 索长误差限值统计特征 表5 表6列出影响承重索CZS-112误差因素的均值、方差、误差系数。 承重索CZS-112误差因素统计特征和误差系数 表6 将上文根据索规计算得到的拉索索长误差的方差降低到原来的1/10.91,即要求Xi~N(0,14.75),为了达到此方差控制水平,就要提高拉索的施工精度。设拉索索长误差限值为±δ,根据工程要求,P(-δ Φ(δ/σ)-Φ(-δ/σ)=2Φ(δ/σ)-1=0.997 3 根据以上方法计算出了所有拉索索长误差限值,并综合考虑拉索生产和施工的实际情况,确定拉索索长误差限值δ≤0.01%L。 在工程施工中,索的制作误差、环梁耳板位置偏差、索头与锚固端连接处的加工偏差都可视为索长误差[14],由4.3节得出的理论索长误差限值对一般的施工工艺和生产技术要求较高,因此需要一定的技术补偿措施来保证限值的要求。 (1)拉索下料长度保证措施 拉索下料全部采用应力下料,即以结构成形态的索力和长度为依据,将拉索张拉到该力值对拉索进行标记下料。在无应力情况下,索长应为结构设计计算模型初始形态下的长度,而有应力的索长为结构成形态的拉索长度减去该索在设计预应力下的拉伸长度,所以拉索的无应力长度将小于结构成形态下对应的索长度[15]。 (2)索长误差补偿措施 将拉索制作成如图12所示的长度可调的拉索,通过调节拉索调节套筒来补偿拉索长度误差。 图12 拉索加工示意图 (3)环梁耳板施工偏差保证措施 在拉索安装前,使用全站仪对所有耳板孔中心点进行多次测量,并在测量中考虑温度和偶然测量误差影响并取平均值,根据测量结果确定拉索调节套筒的调节量,可以有效消除拉索耳板施工偏差带来的影响[16]。 实际施工过程中,测量安装完成后的所有拉索耳板安装偏差,重点关注敏感性较大的拉索对应耳板安装偏差;索网提升张拉前,根据测量结果,通过调节拉索调节端,中间过程不再调整,结构全部张拉完成后,根据监测结果,局部调整稳定索索力。由以上分析可知,通过调节拉索调节端的方法来补偿索长误差,实际上就是“拉索定长索网成形法”。总之,对索长进行敏感性分析与技术补偿对实际施工具有很强的指导意义。 选取奇数轴线位置的稳定索的实测索力与理论值进行对比分析,表7,8分别为稳定索张拉完成后北侧与南侧稳定索的实测索力值与理论值;表9为部分关键节点标高的理论值与实际值的对比,位移监测点见图13,监测点主要是施工过程中索网中间变形量较大的位置,具有一定的代表性。由表7,8可以看出,张拉完成后索力偏差均在10%以内。由表9可以看出,张拉完成后关键节点标高偏差在0.1m以内。说明按照本文提出的索长误差限值和技术补偿措施,可以使索网结构成形后的索力和位形满足验收规范的要求。 北侧稳定索实测索力值与理论值的对比 表7 南侧稳定索实测索力值与理论值的对比 表8 图13 位移监测点布置 部分关键节点标高的理论值与实际值的对比 表9 (1)单层双向正交索网结构,对于施工偏差和加工误差敏感性比较强。本工程承重索、稳定索、幕墙索均为局部敏感性构件,距离产生误差的拉索越远,误差引起的索力变化越小,误差对附近两榀的索力影响最大。 (2)幕墙索由于自身索力设计值较小,而且长度较短,对索长误差较为敏感,需要在施工中严格控制幕墙索的索长误差、环梁钢结构的安装偏差。 (3)通过索长误差控制限值的研究分析,对于本工程,取拉索的误差限值δ≤0.01%L,可以保证索力偏差在±15%以内。 (4)通过实测数据分析表明,本文提出的索长误差限值和技术补偿措施,可以使得索网张拉成形态的索力、位形满足规范要求。3.3 幕墙索索长误差敏感性

4 索长误差控制限值研究

4.1 单根拉索索长误差对结构的影响

4.2 多根拉索索长误差对索力的影响

4.3 索长误差限值建议

4.4 技术补偿措施

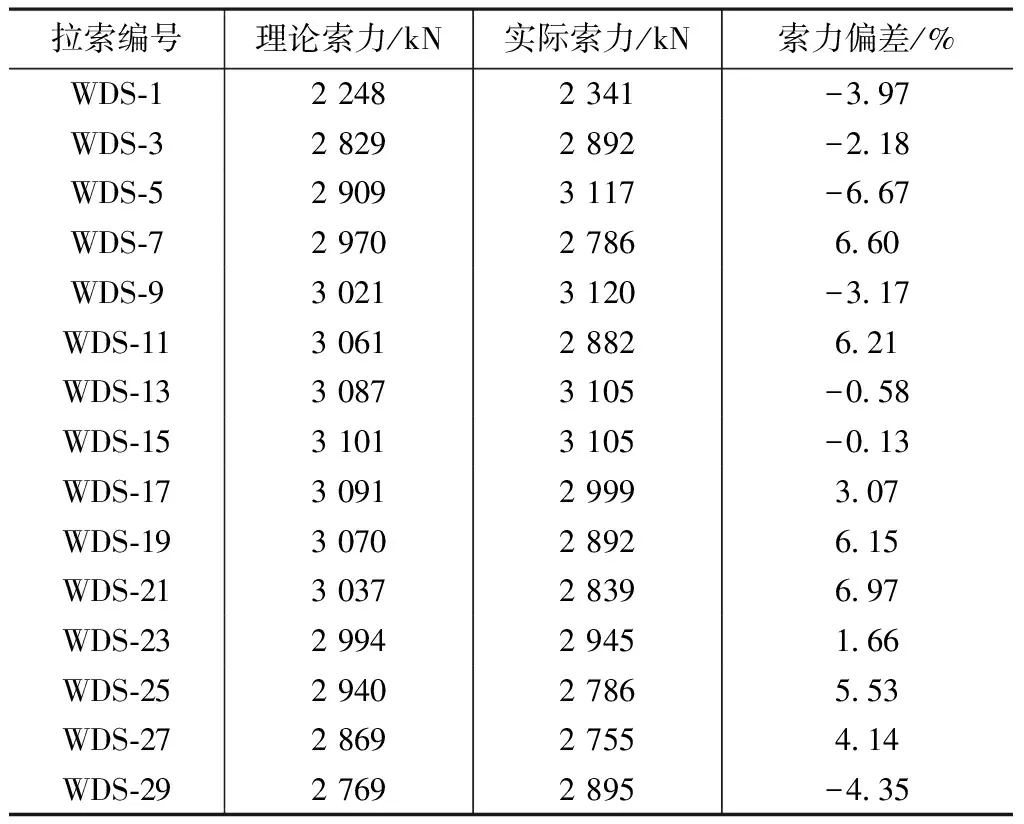

5 实测数据分析

6 结论