深中通道沉管隧道钢壳智能制造体系构建与应用

2021-11-17芮伟国冯胜坤龙汉新谢义东

芮伟国,贾 骁,冯胜坤,龙汉新,谢义东

(1.深中通道管理中心,广东 中山 528400;2.广船国际有限公司,广州 511462)

0 引言

近年来,全球兴起智能制造热潮,制造业强国德国提出“工业4.0 战略”,美国提出“先进制造业国家战略”,2015年5月我国也推出了“中国制造2025”,提出了通过“三步走”实现制造强国的战略目标。船舶制造业是高端装备制造业的重要组成,生产执行系统(MES)、企业资源计划(ERP)等信息化工具以及包括工业机器人、新型传感器、智能控制系统等智能制造共性技术在船舶制造中已得到应用,但在互联互通、信息集成等方面与先进生产模式相比仍有较大的差距。总体上看,船舶制造业的自动化、智能化程度仍不够高,“信息孤岛”现象仍较为突出,综合集成、协同及创新水平还未达到应有的高度[1]。

深中通道以“两化融合”为基础,以“中国制造2025”为契机,以互联网+BIM技术+智慧工程为抓手,在船企的工业基础上研发钢壳智能制造,提升船舶工业和交通制造业的技术水平。

1 工程概况

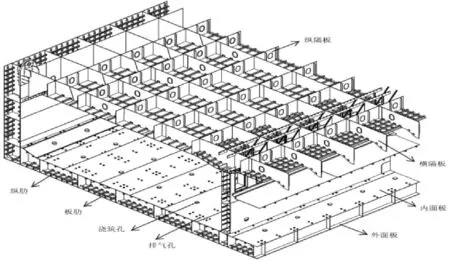

深中通道是继港珠澳大桥之后又一集桥、岛、隧及水下互通于一体的世界级超级工程[2],其中沉管隧道长5 035m,共32节沉管及1个最终接头。标准管节长165m,曲线变宽管节长123.8m,管节的具体划分为:123.8m+21×165m+2.2m+5×165m+5×123.8m=5035m,为国内首次采用钢-混凝土复合沉管隧道方案[3]。沉管隧道钢壳制造是整个项目的关键工序之一,对控制项目总体进度具有关键作用。单个标准钢壳管节长165m、宽46m、高10.6m,最大重量达1.25万t,总用钢量约32万t,如图1所示。

图1 深中通道钢壳沉管隧道

2 沉管钢壳构造与难点

钢壳主要由内外面板、纵横隔板、纵横加劲肋及焊钉组成。内外面板和纵横隔板连接成为受力整体,形成混凝土浇筑独立隔舱。纵向加劲肋采用T型钢与角钢,与横向扁肋共同作用增强面板刚度,同时纵向加劲肋与焊钉保证面板与混凝土的的有效连接,隔舱上预留浇筑孔和透气孔,完成混凝土浇筑后再进行等强水密封堵,如图2所示。

图2 钢壳基本构造

钢壳制造的难点:

(1)体量大。单个标准管节用钢量约1万t,焊缝长度近300km。

(2)沉管钢壳结构、制造工艺复杂。标准管节独立隔仓数多达1 597个,纵横隔板、连接件交错,工艺孔达15 000个,国内缺乏成熟的建造经验。

(3)精度要求高。钢壳精度要求远高于造船行业及钢箱梁制造的要求,同时由于大量应用Q420高强度中厚钢板,焊接变形控制难度大。

(4)防腐要求高。隧址海水腐蚀严重,管节防腐采用“预留腐蚀厚度+重涂装+牺牲阳极块”三重防腐措施,其中涂装采用玻璃鳞片漆,干膜厚度为700~1 000μm,涂装施工质量极其重要。

3 智能制造体系构建

按项目总工期控制要求,沉管隧道钢壳制造单位需满足每月生产一个管节的能力。鉴于钢壳制造的难点,采用传统工艺技术难以满足高质量建造的需求,因此必须进行沉管隧道钢壳智能制造研究应用,为本项目按期保质完成提供保障。

3.1 钢壳建造工艺流程

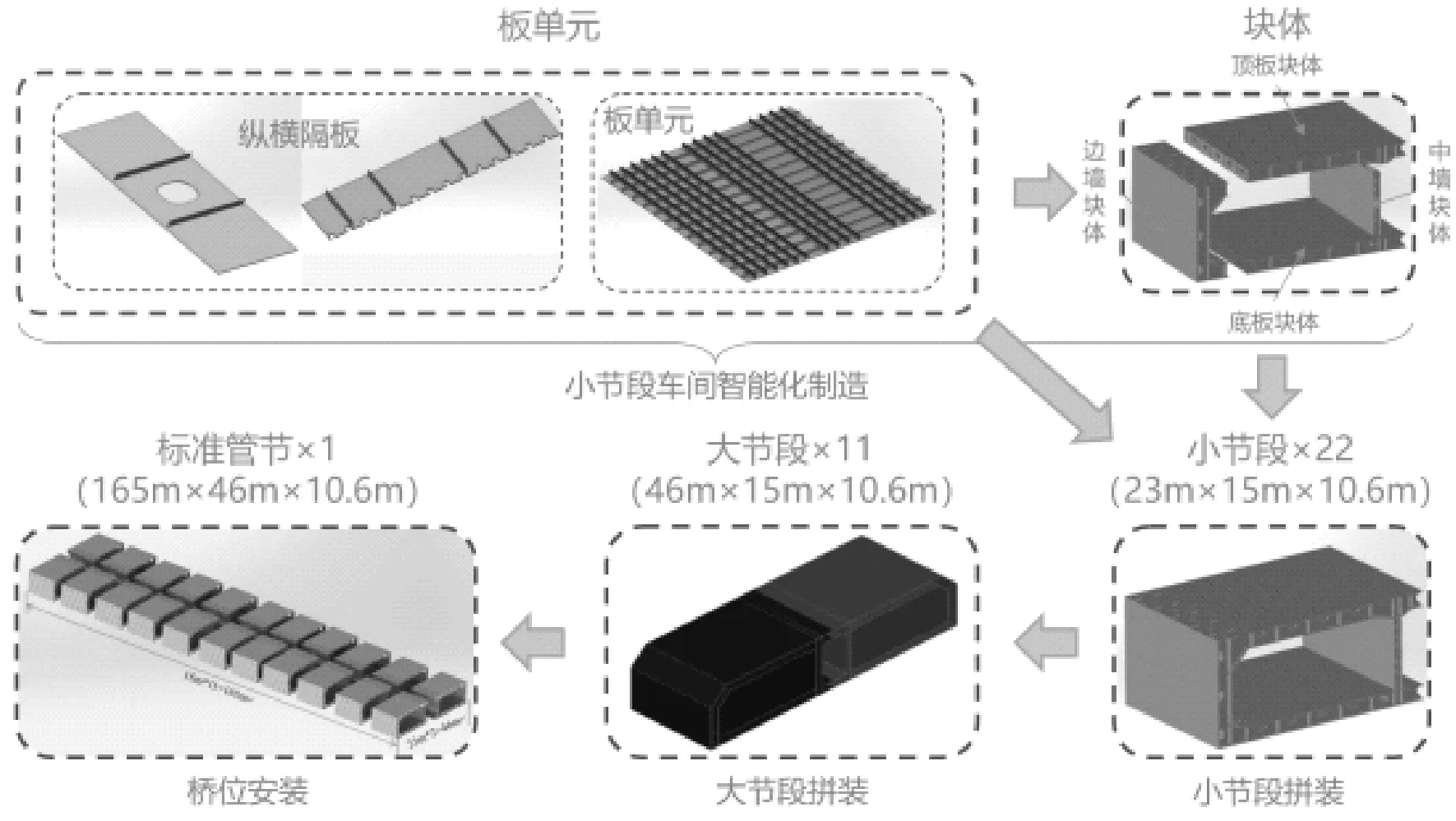

为满足钢壳智能制造工艺需求,将165m长的标准节段按长度方向划分为11个15m长的大节段,然后宽度方向以左右对称划分的原则,将标准节段划分为22个小节段(图3)。

根据小节段结构特点,每个小节段划分为4个平面块体,分为底板块体、中墙块体、边墙块体及顶板块体,再根据块体的结构特点,将其分为若干个片体。钢壳建造主要工艺流程如图4所示。

图4 沉管钢壳结构主要工艺流程

3.2 智能制造体系构建

综合考虑钢壳结构的建造流程和现有智能制造装备技术水平,对钢壳结构建造生产中的切割下料、片体制作、块体制作、小节段涂装等施工工序进行研究,根据作业内容和类型特点,分为智能切割生产线、片体智能焊接生产线、块体智能焊接生产线、小节段智能涂装生产线及车间制造执行管控系统(MES)五大板块。据此研发钢壳智能制造“四线一系统”,使用机器人及流水线进行智能化生产。

3.3 “四线一系统”功能与技术指标设计

3.3.1 智能切割生产线

钢壳制作单位原有的数条板/型材数控切割生产线应用已较为成熟,但每条生产线切割设备相互独立,各台设备任务分配及完成生产物量均需人工分配和统计,生产效率受到较大制约。鉴于此,需要通过网络系统集成技术,对原有数控切割生产线进行联网管控智能化改造,实现智能切割,如图5所示。

图5 钢材智能切割生产线框架

主要技术指标:(1)实现数控切割机和型材切割流水线与车间 MES 系统联网。(2)实现数控切割机、型材切割流水线数据实时采集与反馈。(3)可反馈加工过程的数据包括切割钢材炉批号、切割零件号、切割时间等信息到信息管理系统。

3.3.2 片体智能焊接生产线

钢壳结构存在大量较为简单的片体零件,具备流水线生产的条件,在人工装配后可通过3D在线扫描,自动生成焊接程序,机器人接收指令后自动焊接作业。片体智能焊接生产线主要包括零件上料、装配、自动扫描识别焊缝、机器人自动焊接、自动背烧、卸料等工位组成(图6)。

图6 片体智能焊接生产线

主要技术指标:(1)可满足3.5~9.0mm平角焊、包角焊。(2)能够对焊接进行精确定位,自动获取工件信息和生成焊接程序。(3)实现纵、横隔板单元加劲角焊缝智能焊接。(4)可处理的片体尺寸范围为长1 500~4 500mm、宽1 500~4 500mm。(5)实现生产线与车间MES系统联网,具备在线编程功能。

3.3.3 块体智能焊接生产线

块体智能焊接生产线主要用于深中通道敞开式块体结构的机器人自动化焊接,依次由上料、FCB拼板、纵骨装焊、块体智能机器人焊接、修补、预舾装、出胎等工位组成,其中块体机器人焊接系统由移动式焊接门架、横梁式行走台车和焊接机器人(含竖直升降系统)组成,如图7所示。

图7 块体机器人焊接系统

主要技术指标:(1)能够对焊缝进行精确定位,自动获取工件信息,并自动生成焊接程序。(2)可实现纵、横隔板与顶底板等结构智能焊接。(3)实现块体智能焊接生产线与MES系统联网,具备离线编程功能。(4)可满足5~12mm焊脚高度的平角焊、立角焊、包角焊及不大于14mm板厚的深熔焊。

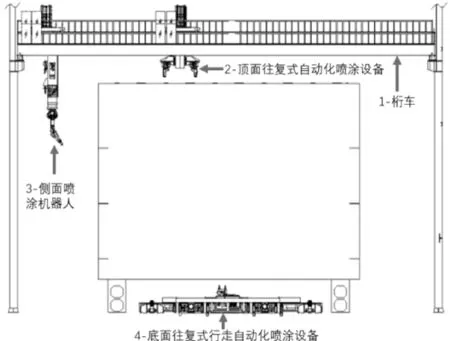

3.3.4 智能涂装生产线

结合钢壳小节段外部表面(顶面、底面、侧面)平整、面积大、表面舾装件少等特点,采用机器人进行打砂、喷涂具有较大的优势。通过引用喷砂、喷漆机器人及远程控制系统,实现钢壳小节段智能化涂装。智能喷砂、喷漆车间如图8及图9所示。

图8 智能喷砂车间

图9 智能喷涂车间

主要技术指标:(1)可处理的小节段尺寸范围:15m×(23~28m)×10.6m(长×宽×高)。(2)具备离线编程、在线监测功能,并可在使用过程中优化升级。(3)实现智能涂装生产线与车间MES系统联网。

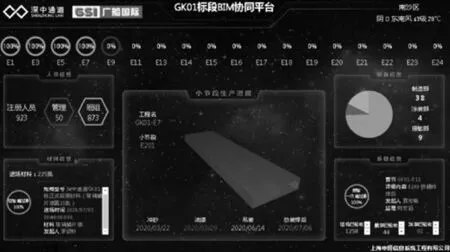

3.3.5 车间制造执行管控系统

在BIM技术管理体系框架下,面向BIM技术开发车间制造执行系统软件。该软件以数字化车间综合管理系统(MES)为核心,参考BIM技术数据接口统一标准,通过基础数据模块、工程计划智能编排模块、胎架布置模块、块体运输管理模块、质量管理模块、设备管理模块、状态看板管理模块等,实现车间制造执行过程的信息化管控,并通过开发与智能生产线的数据接口实现数据的互联互通,最终与BIM平台实现无缝衔接,实现车间制造执行过程的智能管控如图10所示。

图10 数字化车间制造执行系统(MES)功能结构

主要技术指标:(1)在生产车间部署有线或无线网络,实现加工数据通过网络下发到各生产工位。(2)通过对设备工作状态数据的采集,实现对各生产线运行状态的监控。通过开发数据接口,将相关信息导入专用的管理信息平台。(3)实现车间制造执行过程的信息化管控,并通过开通与下料加工智能生产线、片体智能焊接线、块体智能生产线、智能涂装生产线的数据接口,实现数据互联互通。(4)与专用管理信息平台无缝衔接,实现车间制造执行过程的智能管控。(5)具有基础数据模块、生产管理模块、质量管理模块、资源管理模块、状态看板管理模块等。(6)三维数字化生产设计模型与图纸按时完成与提交,实现MES系统与“四线”的集成与联动、与专用管理信息平台系统集成。

4 智能制造的工程应用

智能制造已在十余节钢壳上应用,从应用情况来看,“四线一系统”运行良好,功能、制造质量及效率达到预期目标。

4.1 智能切割生产线

钢材智能切割生产线在基于原有自动化数控切割设备的基础上,通过开发联网管控软件,布置数据采集系统和现场工控机一体机,可自动接收设计系统生成的板材、型材切割NC指令,套料册数据,并将切割设备运行状态信息及生产数据反馈上传至MES,也可通过外网将生产过程的关键数据反馈到BIM系统,形成了集管理、信息、监控、预警、分析、报表、看板等模块为一体的程序自动化、管理数据化、看板可视化、切割智能化的切割生产线。生产线最大切割长度钢板为32m、型材为16m。

该生产线的应用,实现了数控切割生产线联网管控系统的全面实施,解决了切割生产线实时状态远程监控、生产进度实时统计和设备故障报警分析等问题,创新性地提出了数控切割设备实时数据采集与重现的解决方案,为实现智能切割生产线“数字孪生”奠定了技术基础。

图11 智能切割应用

4.2 片体智能焊接生产线

片体智能焊接生产线应用了机器视觉定性分析、焊接路径自动规划和全自动高效焊接等先进技术。采用线激光实时跟踪焊缝,根据工件焊缝直线度偏差,自动调整焊接路径,实现基于3D激光扫描自适应编程方式进行焊接作业。

图12 片体智能焊接在钢壳与船舶产品的应用

经过前期测试调试及生产过程中不断的适应性测试,在钢壳结构隔板片体加劲肋的焊接上实现了3D扫描100%全覆盖,100%全自动识别焊接,机器人焊接速度达0.42m/min,可驱动2台机器人同步焊接1次成型;同时机器人焊接质量稳定、焊缝成型均匀良好且能够实现包角焊。片体智能焊接较大提高了生产效率和焊接质量,在产能提升、降低人工成本、减少人工打磨工作量方面优势显著。

4.3 块体智能焊接生产线

块体智能焊接生产线实现了由纵横隔板、纵肋、底板构成的复杂、狭小空间进行机器人自动识别及焊接,焊接类型覆盖平角焊、立角焊、深熔焊等多种焊接种类,沉管钢壳块体实现了从拼板→FCB焊接→纵肋装配→纵肋焊接→块体组件装配→块体组件机器人智能焊接→出运整个流程的自动化和智能化流水线作业。

图13 块体机器人在产品焊接的应用

块体智能生产线通过利用离线编程、三维仿真和焊接机器人等先进技术与设备,驱动多台焊接机器人全自动协同作业,焊缝成型均匀,焊接质量稳定,焊缝一次探伤合格率可达99.9%,打磨修补工作量大幅下降,单个标准管节可减少打磨约225工时。对比以往人工焊接的生产模式,块体智能焊接生产线在焊接时间比例和效率方面大幅提升,且大大减少因焊脚过大、缺陷修补等造成的焊材浪费。

4.4 智能涂装生产线

智能涂装生产线通过多台喷砂和涂装机器人,全自动协同完成沉管钢壳小节段的喷砂涂装作业。可通过中控系统远程监控整个涂装作业的过程,具有故障报警、实时显示涂装作业工况动态信息及参数数据、智能数据采集及智能数据处理等功能,大大减少对作业人员身体伤害,为实现涂装车间无人化作业做出了准备。

图14 智能涂装应用

根据多个管节应用的情况,喷砂机器人喷砂效率单枪达50m2/h以上,喷漆机器人喷漆效率单枪达150m2/h以上,较人工作业效率分别提升了约67%、25%以上,相比传统的人工作业,在质量、节约人工等方面有较大提升。采用智能机器人喷涂,粗糙度、漆膜厚度均匀,一次性合格率高,同时也不再需要搭架,减少搭架工时。

4.5 车间制造执行管控系统

面向BIM技术的车间制造执行系统(MES),应用范围涵盖了钢壳管节下料切割车间、片体及块体场地、智能涂装生产线等关键生产业务。通过在钢壳制造区域部署网络光纤,实现了加工数据通过网络下发和智能生产线运行状态监控等功能,并将采集的数据接入MES系统平台。通过开发MES系统数据接口,对内实现与设计系统、产品数据管理系统等信息系统的无缝集成,对外能及时将钢壳管节制造生产信息推送至深中通道BIM协同平台,打通了上下游数据流通关口,解决了数据“孤岛”问题,实现了钢壳制造全过程的智能管控。

图15 智能生产线集成管理及BIM协同平台

通过开展面向BIM技术的各项研究,保证了项目策划、实施和运行的高效衔接,实现船厂在钢壳制造中所使用的设计系统、生产管理系统等与 BIM系统的有机结合[4]。深中通道钢壳制造已全面开展钢壳智能制造及BIM信息化的相关工作,包括自建信息化平台(面向BIM技术的车间制造执行系统MES、焊缝三维地图、BIM模型及WBS编码等)、基础设施建设(车间网络、工地视频监控等)和深中BIM协同管理平台应用等。通过BIM及信息化实施、过程改进和功能验证,系统整体运行稳定,有效提升了钢壳智能制造水平。

5 结语

通过开展钢壳智能制造研究,推进“四线一系统”应用,建立了钢壳管节智能制造技术标准,开发了基于视觉识别的焊接机器人在线编程、大型钢结构块体3D定位及焊缝点激光精确寻位一体化、大型钢结构的智能涂装、面向BIM的系统集成等关键技术。智能生产线产能及工效满足钢壳制造进度需求,切割、焊接、涂装质量稳定可靠,相比传统的人工作业具有较大优势,为船舶工业和交通制造业智能制造转型升级起到先行示范的作用。