降低半潜船体开孔差错率的应用研究

2021-11-17李晶龚萍张涛司红涛

李晶,龚萍,张涛,司红涛

(1.海洋石油工程股份有限公司,天津 300451;2.中海石油(中国)有限公司天津分公司,天津 300451)

0 引言

随着近年来国家深水油气勘探开发力度的加强,浮式设施装备已被广泛应用,且制造细节如船体开孔也逐渐被全行业所重视。船体开孔(open hole),又称穿舱(penetration),其包括结构开孔及穿舱件焊接两部分,其贯穿浮式装备的船体设计、建造检验、安全生产等全周期。行业内认为船体开孔差错率不仅涉及设计及建造质量,对功能设计、系统联通、结构完整等工程实施、经济效益等存在直接影响,甚至也是海上浮式装备在位稳性、舱室密封及安全生产的关键因素之一。

本文则基于目标半潜项目实际问题进行分析梳理,针对工程过程中降低船体开孔差错率的管理措施和实践方法进行探索,进而深化其在行业的应用,推进企业提质增效及发展。

1 目标半潜项目介绍

该应用研究的目标项目为国内半潜式生产平台。其特点集中为世界上最大桁架凝析油储存半潜平台、国内首次1 500 m水深浮式生产设施、国内首个1 500 m 水深浮式生产设施总包工程。半潜船体规格如下:型长91.5 m× 型宽91.5 m× 型深59 m,其中4 个浮筒尺寸为49.5 m×21 m×9 m,4 个节点尺寸为21 m×21 m×9 m,四个立柱尺寸为21 m×21 m×50 m。

1.1 目标半潜开孔介绍

目标项目船体开孔存在一定的功能性及专业性,在不考虑结构自身流水孔、过梁孔以及减轻孔等,主要涉及轮机、暖通、舾装、电仪讯、配管、结构等专业水密非水密的开孔,共3 662 个。

1.2 目标半潜开孔问题介绍

经了解项目背景和开孔数据得知,目标半潜存在一定的特殊性及挑战性,且其船体开孔涉及的专业多、数量大、差异化等要求,因此其船体开孔需进行重点关注。同时该项目过程中陆续出现了相关开孔设计及建造等问题,如图1 所示。经问题梳理及测算,其潜在差错率接近6%。

图1 目标半潜项目开孔问题示意

经目标项目开孔问题影响评估、问题分区整理且结合目标项目建造要求,启动以降低船体开孔差错率为核心的应用研究和实践工作。

2 多维度开孔问题分析

2.1 横向分析

对比核实多项目半潜平台开孔规模,评估目标项目开孔规模合理化。基于多半潜项目开孔规模对比及借鉴,该项目开孔体量、占比相对接近;虽然空间紧张加大开孔难度,但可通过设计和管理手段实现开孔差错率降低[1]。

2.2 定向分析

以问题归类法,结合开孔问题调查,展开深入分析、将问题逐条细化归类总结,梳理其方向。通过问题项分析,以问题因素及整改方向进行划分,从而推动后续策略、协同安排等后续工作的有序开展。

2.3 定量细化

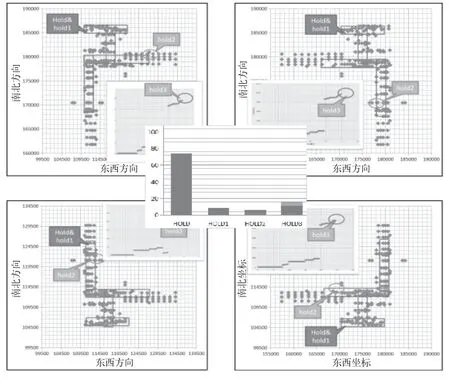

以开孔待定项1-开孔基准偏差(hold&hold1)、开孔待定项2-结构球扁钢碰撞(hold2)以及开孔待定项3-专业尺寸待定(hold3)为定量分析为例;待定约束包括前端可行、设计迭代、输入调整等因素,且对开孔差错率存在隐患,因此以离散及柱状图定量细化待定信息,如图2 所示。

图2 开孔问题的定量细化xy离散图示意

经定量细化,对待定项进行区域化、分级化处理,后续可对主要待定项类型进行重点把控。

2.4 纵向延展

全周期数据延展,通过现场与工程师交流,请教施工工艺及实施手段;通过模型对比、机具观摩和建造文件学习,对允许公差、偏差范围、以往数据等要求有了深入了解。在与工程师对接过程中,积累了开孔偏差案例、解决措施以及施工优化手段。

3 开孔差错率原因及应对实施

3.1 惯性思维及应对措施

原因确认:固定平台设计人员及船厂施工人员对于该项目开孔设计和制造要求认识程度有待提升。

对策实施:强化线下线上培训,完成《管线穿舱件细则》《船体开孔管理概述》等培训;持续进行船厂现场宣贯及开孔施工培训;完善开孔管理体系,制定开孔管理流程,增加开孔编码设置等工作。

3.2 模型差异及应对措施

原因确认:详细设计三维模型及生产设计三维模型功能定位和设计完整性差异。

对策实施:开发需求收集,与船厂和施工方交流,收集模型差异、开孔需求等开发必要信息。利用计算机软件编程,实现二次开发和升级;且同步完成开发流程编制和人机界面设计。

开发编程和工具实施,PDMS 环境下PML 语言编程;高效开孔设计,提取关键信息,与AM 匹配对比及差异数据融合。

3.3 工艺不满足及应对实施

原因确认:与施工方及第三方共同讨论分析工艺不满足—引起内部涂塑层脱落原因。

对策实施:(1) 施工工艺调整,核实涂塑温度曲线及影响范围,与建造方共同研究焊接水冷降温工艺。其优点:维持原开孔,增加新工艺;缺点:新工艺中质量控制手段及过程监测待完善。

(2) 考虑PW003 穿舱替代方案。提出双套管穿舱方案,即铜镍管外套碳钢管材,直接与舱壁焊接。优点:符合30 年防腐要求,同步满足结构强度校核;缺点:双套管穿舱需特殊定制[2]。

两方案综合评估,通过两方案对比,如图3 所示,从实施可靠性及现场施工等角度出发,最终选择穿舱替代方案,并开展后续采办建造等工作。

图3 两方案安装比较示意

4 效果复查

经上述原因分析及应对实施,为降低半潜船体开孔差错率,目标项目共完成了2 次20 人以上技术培训,1 次项目组和施工方参加的现场宣贯,1 项船体相关二次开发应用,以及针对穿舱件替代方案的1 套典型图、4 批采办料单,共640 个开孔施工。

最终数据显示船体开孔差错102 个,占比约2.8%,如表1所示。该差错率降低到3% 以下,在目标范围内。

表1 建造现场采集复核值

5 结语

此次降低半潜船体开孔差错率的应用研究,从实际项目出发并针对开孔问题,追根溯源,逐项分析,高效执行,最终圆满完成既定目标。同时还需持续完善开孔案例分析、降低差错率报告、编制标准化文件等措施,巩固船体开孔问题解决和质量提升,进而提升行业的管理水平和整体竞争力。