耐黄变聚乙烯醇缩丁醛树脂及其制备方法

2021-11-17徐康林喻永连四川东材科技集团股份有限公司四川绵阳621000

徐康林,喻永连(四川东材科技集团股份有限公司,四川 绵阳 621000)

0 引言

聚乙烯醇缩丁醛(PVB) 树脂是一种白色固体颗粒,由于光学性能优良、安全性能好,主要应用于安全玻璃夹层材料;同时,在航空、汽车、建筑、光伏、涂料、纺织等领域也广泛使用[1-2]。PVB 树脂在加工制作安全玻璃中间膜的过程中需经过较高温度(150~200 ℃) 的持续处理,在此过程中由于PVB 树脂的老化、降解,残留丁醛的自聚与氧化等原因易出现黄变、发硬等不良现象[3-6]。为解决这一问题,国内有许多相关的专利文献报道,其中朱宝华等[7]在水洗过程中添加特殊选择的乳化剂,以减少产品中有机杂质的含量,但添加乳化剂水洗需要精准的控制,并要注意乳化剂的选型,否则水洗效果适得其反。王雷刚等[8]用组织捣碎机两次捣碎产物,使树脂粉颗粒粉碎后利于清洗出颗粒中夹杂的HCl 以及未反应的丁醛,但该方法工艺繁复且需新增组织捣碎机。

本研究在不添加任何助剂及增加其他工序的前提下,为解决树脂粉黄变问题,在合适的pH 条件及强效混合分散工艺条件下,通过提高初始反应温度来合成PVB 树脂。将上述方法与传统方法合成的PVB 树脂进行对比分析,旨在选出一种适合工业化生产制备耐黄变PVB 树脂的方法。

1 试验部分

1.1 试验材料

聚乙烯醇(PVA),工业级(牌号1799),中国石化集团重庆川维化工有限公司;正丁醛(BA)、盐酸(HCl)、氢氧化钠(NaOH),分析纯,成都市科龙化工试剂厂;去离子水,自制。

1.2 试验仪器

ZDHW 型调温电热套,北京中兴伟业世纪仪器有限公司;JB300-D 型强力电动搅拌机,上海标本模型厂;DF-101S 型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;DHG-9246A 型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;TG209F3 型热重分析仪,德国耐驰仪器制造有限公司;TM3000 型扫描电子显微镜,日本日立公司。

1.3 试验制备

常温下将聚乙烯醇100 g 和去离子水1 000 g 加入到溶解釜中,升温至95 ℃,搅拌使其完全溶解成聚乙烯醇水溶液后过滤,再降温至45 ℃,投入正丁醛52 g,高速搅拌30 min 制得均匀的聚乙烯醇/ 正丁醛混合溶液;将上述聚乙烯醇/ 正丁醛混合溶液与质量浓度为1.0% 的盐酸水溶液在35 ℃下按体积比100∶20 的比例,在8 min 内同时分别通过各自的管路连续进入具有加热和冷却功能的管式反应器,反应20 min,然后将全部物料转至搅拌速度为100 r/min、初始温度为35 ℃的老化釜中,在该条件下反应1 h 后,再补加20% 盐酸水溶液9.4 g,同时以1 ℃/6 min 的升温速率升温至60 ℃,反应3 h 后结束;将反应液冷却至55 ℃左右,加入适量氢氧化钠溶液使反应液pH=4,抽滤;滤饼用55℃去离子水洗涤2~3 次后,再加入适量氢氧化钠溶液调节体系pH=12,抽滤;常温去离子水洗涤2~3 次后离心干燥即得白色粉末状耐黄变聚乙烯醇缩丁醛树脂。

1.4 测试与表征

(1) 微观形貌:用扫描电子显微镜对样品的表面形貌进行表征。

(2) 耐黄变性:称取聚乙烯醇缩丁醛树脂试样1.500±0.001 g,将其平铺在5 cm×5 cm、厚度2 mm 的浮法白玻表面上,放入200 ℃的电热恒温鼓风干燥烘箱内烘烤1 h,试样不得少于2 个,1 h 后取出试样待冷却后在日光或者白炽灯下用肉眼观察,试样是否变黄。

(3) 热性能:采用热失重分析(TGA) 法对样品的热稳定性进行测定(升温速率为10 ℃/min)。

2 结果与讨论

2.1 PVB 树脂的微观形貌

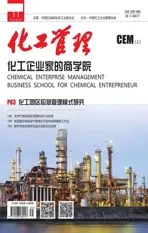

图1 为PVB 树脂的SEM 图。

由图1 可知:新工艺PVB 树脂其表面粗糙多孔,为疏松结构的团聚体,传统工艺PVB 树脂其表面光滑致密,为致密结构的团聚体。这是由于新工艺初始温度高,反应剧烈,缩醛度在短时间内达到一定值,析出的树脂粉发粘时间较短,树脂粉间粘连不完全留有一定孔隙,最终得到的PVB 树脂粉是由粒径较小的原始颗粒团聚而成。而传统工艺初始温度低,缩合反应缓慢,相变析出的固体颗粒缩醛位阻小,颗粒间紧密粘连,固体颗粒粒径随着反应的进行逐渐增长,最终形成致密结构的团聚体。

图1 PVB树脂的SEM图

2.2 PVB 树脂的黄变测试结果

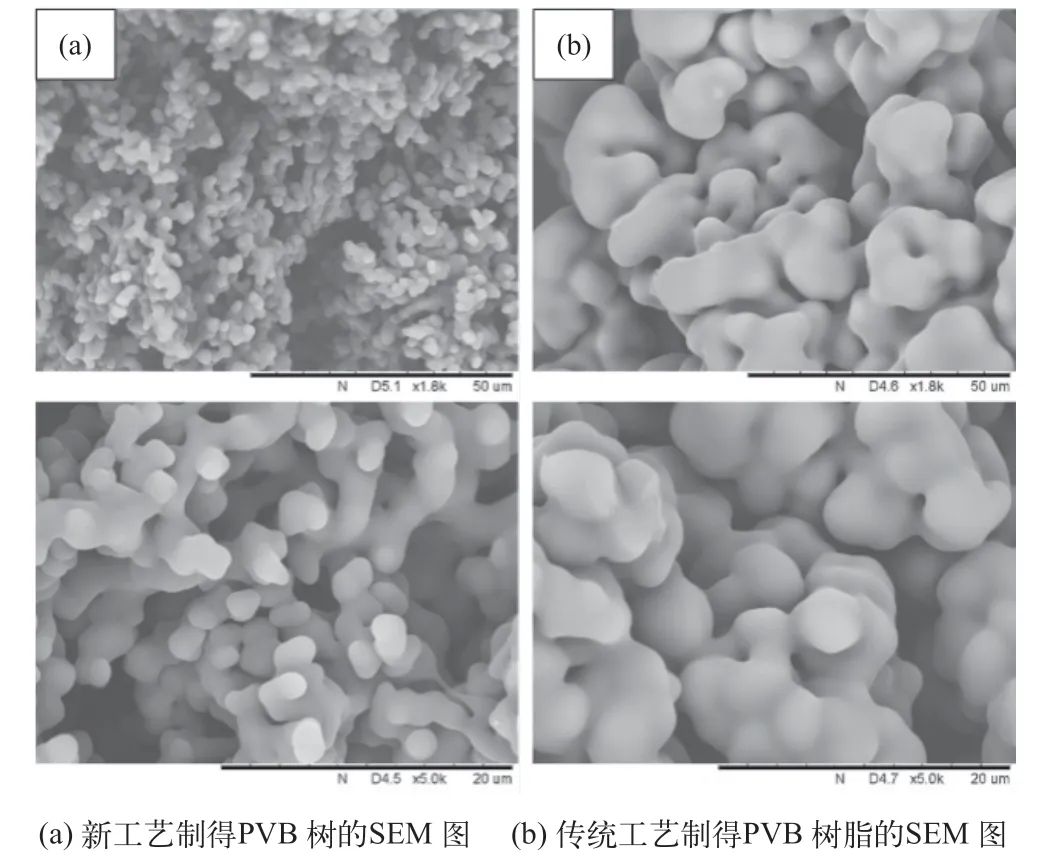

图2 为PVB 树脂的黄变测试结果图。(a) 为新工艺制得PVB 树脂的黄变试验结果图,(b) 为传统工艺制得PVB 树脂的黄变试验结果图。

由图2 可知:新工艺制得的PVB 树脂的黄变试验结果较传统工艺的要好,新工艺PVB 树脂在200 ℃环境下烘烤1 h 没有明显的发黄现象。这是由于黄变测试过程中残留丁醛的自聚与氧化等易导致树脂粉发黄,而新工艺制得的PVB 树脂结构疏松,在洗涤过程中这种多孔结构利于树脂粉内部残留丁醛的洗出,不用再另外加入有机溶剂使PVB 溶胀以达到洗出杂质的目的。因此,新工艺制得的PVB 树脂中残留丁醛较少,黄变试验无明显发黄现象。

图2 PVB树脂的黄变试验结果图

2.3 PVB 树脂的热稳定性

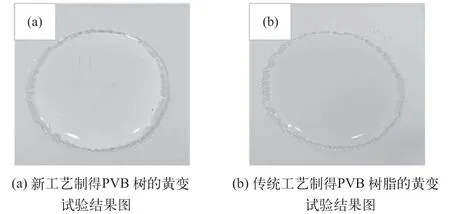

图3 为新工艺与传统工艺PVB 树脂的热失重曲线图。

图3 PVB树脂的TG曲线图

由图3 可知:新工艺与传统工艺合成的PVB 树脂均为1 个热失重台阶,但新工艺PVB 树脂的起始分解温度为355.4 ℃要高于传统工艺PVB 树脂的起始分解温度340.8 ℃。这是由于传统工艺PVB 树脂中残留杂质较多,这些残留杂质,尤其是残留的酸,在升温过程中会导致分子链断裂,分解提前。而新工艺PVB 树脂中残留杂质较少,热稳定性较好(热失重温度向高温方向迁移),故其起始分解温度要高一些。

3 结语

本文通过对PVB 发黄问题的原因分析,确定导致PVB 发黄的主要因素,以此为依据,在合成过程中对工艺配方进行改进后,因此,制备了一种在200 ℃的电热恒温鼓风干燥烘箱内烘烤1 h 后仍不发黄的PVB 树脂,较好的解决了PVB 发黄的问题,为我国高端PVB 树脂的生产提供了技术参考。