《压力容器波形膨胀节》2018版主要修订内容的新旧对比及分析

2021-11-17匡良明陈卫胜赵中顺司洪涛罗国良

匡良明,陈卫胜,赵中顺,司洪涛,罗国良

(1. 森松集团(中国),上海 201323;2. 岳阳泰艺检维修有限责任公司,湖南 岳阳 414014;3. 上海市特种设备监督检验技术研究院,上海 200062)

GB 16749—1997 已使用20 多年之久,期间,其主要参考的EJMA 标准已经历了第6 版(1993)、第7 版(1998)、第8 版(2003)、第9 版(2008)、第10 版(2015)共五个版次的更替[1-3],2018 年9 月迎来我国的GB/T 16749—2018 最新版本,且于2018 年12 月20 日发布了第一个《勘误表》,并于2019 年4月正式实施。

经过近一年的使用,我们对2018 版的主要修订内容,相对于1997 版的新旧对比逐步有所了解[4-5];对标准使用过程中出现的一些有争议的疑问,借鉴国外EJMA、ASME VIII-1&2 和EN 13445-3 标准进行了分析[6-9],并对解决方案进行了探讨。

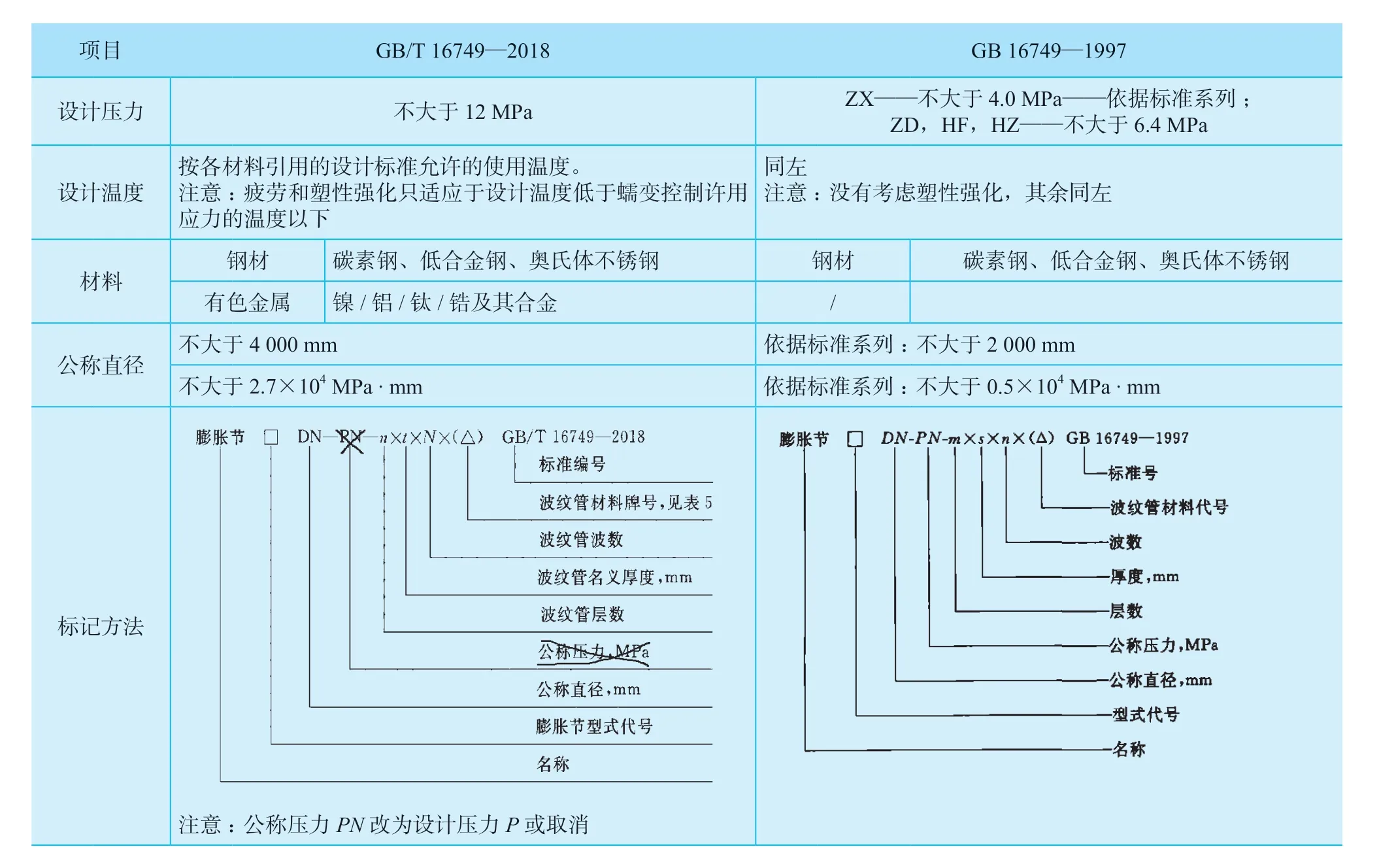

1 扩大了标准的适应范围

项目 GB/T 16749—2018 GB 16749—1997 nt ≤10) ZX 整体成形、小波高、薄壁(S=0.3 ~ 7.0)、单或多层(m ≤4,mS ≤8)——依据标准系列ZD 整体成形、厚壁(3 ≤t ≤30)、单层(n=1) ZD 整体成形、大波高、厚壁(S=0.8 ~ 14)、单层(n=1)——依据标准系列ZX 整体成形、薄壁(t = 0.5 ~ 3.0)、单或多层(n ≤5, 取消了 HF 两半波焊接,其余同ZD HZ 带直边两半波焊接,其余同ZD HZ 带直边两半波焊接,其余同ZD L L(II,III) I 型—— 带丝堵,适应于单层、无疲劳;(ZX-仅单层,ZD)II 型—— 无丝堵,适应于单层或多层、有疲劳;(ZX,ZD)III 型—— 无丝堵,适应于带直边单层、无疲劳。(仅HZ)LC(II,III) LC W(I,II) W(A,B)WC(I,II) WC(A,B)A 型—— 带丝堵,适应于单层、无疲劳;(ZX-仅单层,ZD,HF,HZ)B 型—— 无丝堵,适应于单层或多层、有疲劳。(ZX,ZD,HF,HZ)无加强U 形;(ZX,ZD,HZ) U 只有无加强U 形(ZX,ZD,HF,HZ)J加强U 形;(ZX) /O Ω 形(均带加强)。(ZX) /U结构代号膨胀节型式使用代号波纹代号

项目 GB/T 16749—2018 GB 16749—1997设计压力 不大于12 MPa ZX——不大于4.0 MPa——依据标准系列;ZD,HF,HZ——不大于6.4 MPa设计温度按各材料引用的设计标准允许的使用温度。注意:疲劳和塑性强化只适应于设计温度低于蠕变控制许用应力的温度以下同左注意:没有考虑塑性强化,其余同左材料 钢材 碳素钢、低合金钢、奥氏体不锈钢 钢材 碳素钢、低合金钢、奥氏体不锈钢有色金属 镍/铝/钛/锆及其合金 /公称直径 不大于4 000 mm 依据标准系列:不大于2 000 mm不大于2.7×104 MPa·mm 依据标准系列:不大于0.5×104 MPa·mm标记方法images/BZ_13_484_1032_1287_1581.pngimages/BZ_13_1370_1032_2184_1543.png注意:公称压力PN 改为设计压力P 或取消

2 增加了几何形状、尺寸的限制要求

计算中使用的各波形参数均引自最新标准。

项目 GB/T 16749—2018 GB 16749—1997 Lb /Db 波纹总长度与波纹内径之比Lb /Db ≤3:其中,Lb = N×q,q—为波长 /层数(n)、厚度(n×t)ZX n ≤5、t = 0.5~3 mm、nt ≤10 mm /ZD、HZ n=1、 3 ≤nt ≤30 mm /rir ri rm ric,/U 形波纹波峰内壁曲率半径(ric)和波谷外壁曲率半径(rir)满足以下要求:ric 或rir ≥3 t,│ric - rir│ ≤20% ri——这里,原标准为rm,恐有不妥。否则与标准的第8.7.1.4节有关尺寸公差要求相矛盾。波峰、波谷平均曲率半径,或“名义曲率半径(ri 名义)”——参见8.7.1.4:ri = (ric + rir) /2——本文新增概念波峰、波谷平均曲率半径rm(宜改为“中面曲率半径”):rm = ri + nt/2。——因已考虑1/2 壁厚,不只是两半径的平均。β侧壁(或环板)相对于中性位置的偏斜角:-15°≤β ≤15°,式中,arcsin r/'q h 2 h c c `m m j β= - + - - -2 2 2 1 2 1 180 1 m r m r m π h 波高:Db /3 ≥h ≥2 rm /a 1 a 1 2 1 h波形外侧宽度/2 倍波形外侧半高: . .h 0 8 2 1 2≤ ≤1/Ω 形波纹r波纹平均(或中面)半径:│r - r名义│ ≤15% r名义注意:标准为“平均半径”,改为“中面半径”概念更清晰。波纹中面名义半径(r名义)是标准的制造公差章节中新增概念,在符号说明中没有/r0 开口外壁曲率半径:r0 ≥3t /L0 开口最大距离(间隙):L0, max <0.75r /单侧直边长度me 波峰环向对接接头双侧总直边长度:m 0.2D t mi 波谷环向对接接头双侧总直边长度:m . D t 0 2 i ≤m× p HZ 型e ≤m× p 1.5 S

3 明确了厚度负偏差、腐蚀裕量和成形减薄量的考虑方法

项目 GB/T 16749—2018 GB 16749—1997 C1 全计入设计计算中,与GB/T 150.1 一致 即使C1 = 0.25 mm,也应计入设计计算中C2内压应力 应扣除,其影响内压应力的系数Cp,在查表时就应扣除 不明确位移应力 不扣除,其影响位移应力的系数Cf、Cd,在查表时不扣除,偏安全未明确,但在应力计算公式中不扣除。而对Cf、Cd 在查询时是否扣除,也未明确依据成形后一层材料的名义厚度tp 来确定减薄量:C t t DD t 1 b减薄量没说按S S DD确定,可以自行确定。控制减薄量不得超过10%。说明: Sp 是成形后一层材料的有效厚度。因为Sp 的计算公式没有考虑C1 和C2,导致SW6 软件计算曾经出错。后来,发现此问题后,才改为目前SW6 计算腐蚀前和腐蚀后两种工况。注意:同左p =b m 3= - = c- m p m C3这里,t t DD b p =m 。t—— 成形前一层材料的名义厚度, 取消了控制减薄量不超过10%的规定。注意:tp 计算公式不适应于HZ 型膨胀节——标准未明确

4 引入焊接接头系数φ和焊接接头高温强度降低系数ω

4.1 焊接接头系数φ

对于疲劳工况,应取φ=1.0;对于非疲劳工况,可取φ= 0.85 或0.7。

项目 GB/T 16749—2018 GB 16749—1997双面焊或相当于双面焊的全焊透对接接头钢制全部无损检测 1.0 全部无损检测 1.0局部无损检测 0.85 / /单面焊对接接头(无垫板) 局部无损检测 0.7 / /铝、镍、钛、锆及其合金 分别按各材料对应的设计标准,如:JB/T 4734、JB/T 4745、JB/T 4756、NB/T 47011。

4.2 焊接接头高温强度降低系数ω

适用于设计温度≥510 ℃,在内压等持续性载荷长期作用下,由于其焊接接头高温强度低于母材,因此,在设计计算时,对于承受内压的波纹管、加强件等引起的周向薄膜应力应满足φ×ω×[σ]t。

ω选用规定按标准第4.3.3.2 节和表3。

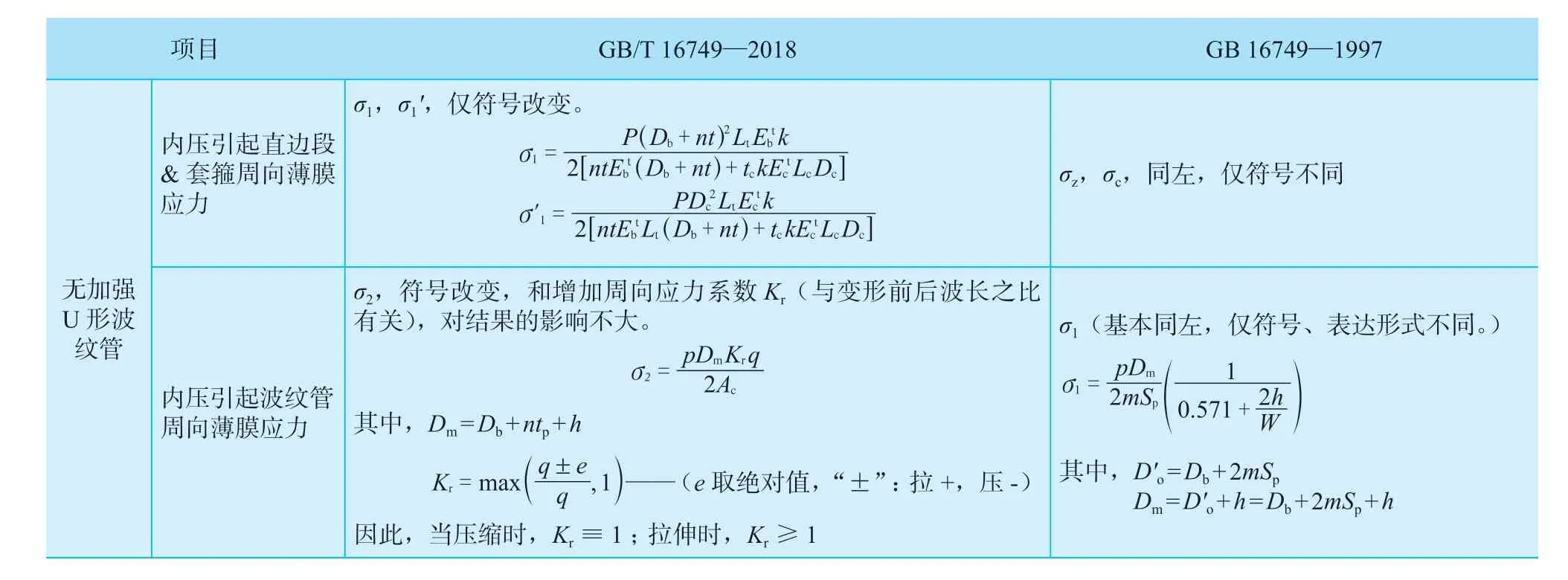

5 修订和增加了应力计算内容

项目 GB/T 16749—2018 GB 16749—1997 σ1,σ1′,仅符号改变。内压引起直边段&套箍周向薄膜应力2 σ σ′(t bt=)P D nt L E k b +1 bt c ct 6ntE D nt t kE L D 2 26(b )+ +c c @c t ct 1 2 σz,σc,同左,仅符号不同=PD L E k bt t b c ct()ntE L D nt t kE L D+ +c c @无加强U 形波纹管σ2,符号改变,和增加周向应力系数Kr(与变形前后波长之比有关),对结果的影响不大。σ1(基本同左,仅符号、表达形式不同。)σ =pD K q 2A m r 2 pD m 1内压引起波纹管周向薄膜应力c σ =1 mS p f p其中,Dm = Db + ntp + h 2 0 571 2h.+W±= c m max —— (e 取绝对值,“±”:拉+,压-)因此,当压缩时,Kr ≡1;拉伸时,Kr ≥1 K q r q e 1,其中,D′o = Db + 2mSp Dm = D′o + h = Db + 2mSp + h

项目 GB/T 16749—2018 GB 16749—1997内压引起波纹管经向薄膜应力σ3,仅符号改变。σ =σ2,同左,仅符号不同3 ph 2nt p内压引起波纹管经向弯曲应力σ4,仅符号改变。p 2 σ = c m 4 2nth C p σ3,同左,仅符号不同p σ5,仅符号改变。σ4,基本同左,仅符号不同,且包含C2。位移引起波纹管经向薄膜应力2 σ =E t e 2h C b p 2 5 3 b p 2 1 f σ = ( + )4 E S C e 2h C 3 f注意:Eb——常温弹性模量。注意:同左σ6,仅符号改变。σ5,基本同左,仅符号不同,且包含C2。位移引起波纹管经向弯曲应力2 σ =6 5E t e 3h C b p 2 b p d σ = ( + )5 5E S C e 2h C 2 2 1 d注意:Eb——常温弹性模量。注意:同左加强U 形波纹管 新增加。 /Ω 形波纹管 新增加。 /HZ 型膨胀节 除将σ2 分为端波σ2,E 和中间波σ2,i 外,其他各应力公式与无加强U 形波纹管相同 当作单层U 形波纹管无差别对待

6 修订和增加了应力评定内容

项目 GB/T 16749—2018 GB 16749—1997内压引起直边段&套箍周向薄膜应力新增焊接接头系数φb 和焊接接头高温强度降低系数ωb。@@66 σ φ ω σ σ φ ω σ t 1 b b b σz ≤[σ]t σc ≤[σ]t′t 1≤≤c c c内压引起波纹管周向薄膜应力 2bbb σ φ ω 6σ @ σ2 ≤[σ]t≤t σ3 + σ4 ≤Cm [σ]bt ——低于蠕变温度。其中,Cm = 1.5(用于退火态波纹管);Cm = 1.5 Ysm(用于成形态波纹管,1.5 ≤Cm ≤3.0);Ysm—— 屈服强化系数,按标准的式(28~30)计算;Kf—— 成形方法系数,滚压或机械胀成形为1,液压胀成形为0.6;σp = σ2 + σ3 ≤1.5σs t无加强U 形波纹管内压引起波纹管经向薄膜+弯曲应力εf——波纹管成形变形率,%。100 ln lnc 2 σs 2 t——设计温度下的屈服强度nt 1 2 1 2r;mE c;ε = + + +Dh p f mE b m注意:上式不适应于HZ 型膨胀节,,此式来源于EJMA,其中的ntp 恐有误,应改为单层厚度tp。——参考EN13445-3 的第14.5.2.2 节位移引起波纹管经向薄膜+弯曲应力σ5 + σ6,不作单独评定 σd = σ4 + σ5,不作单独评定。经向(子午向)总应力范围σt = 0.7 (σ3 +σ4) +σ5 + σ6对于碳钢、低合金钢:σt ≤2ReL t ;对于奥氏体不锈钢、镍基合金:当时σt ≤2ReL t ,可不考虑低周疲劳问题;当时σt >2ReL t ,应进行疲劳寿命校核σR = 0.7σp + σd,同左,仅符号不同。对于碳钢、低合金钢:σR ≤2σst;对于奥氏体不锈钢:当σR ≤2σst 时,同左;当σR >2σst 时,同左加强U 形波纹管新增加。σt =0.9[0.7 (σ3 + σ4) +σ5 +σ6]注意:这里,0.9 类似疲劳增强系数(即:疲劳减弱系数的倒数——本文引入的新概念)/Ω 形波纹管 新增加。σt =3 (σ3 + 0) + σ4 + σ5/

项目 GB/T 16749—2018 GB 16749—1997 HZ 型膨胀节新增加。σt = Ch[0.7 (σ3 +σ4) + σ5 + σ6]不考虑(或不适应)低周疲劳问题。(新增加,老版本无此规定。)注意:这里,类似疲劳减弱系数。本文第13 节(2)中有进一步分析和探讨当作单层U 形波纹管无差别对待

7 修订和增加了疲劳评定内容

注:关于修正系数fc 和Tf 的使用问题,本文第13 节(7)、(8)中有进一步的分析的探讨。

8 修订和增加了内压失稳压力计算内容

项目 GB/T 16749—2018 GB 16749—1997柱状失稳柱状失稳的极限设计压为:0.34 p N q πf C iu sc = θ 2,其中Cθ = 1.0 /无加强U形波纹管平面失稳不仅考虑平面失稳应力相互作用系数α,还考虑与位移量有关的周向应力系数Kr。.p K D q c eLyt 1 3A R 2 si =.mS r m α p h C s p·σst=1 42 p 2 2 4 K 4其中, , K α η η η η σ= + + - + = =σ 1 2 1 2 4 2 3 4 2 2加强U 形波纹管 新增加。只有柱状失稳,无平面失稳的倾向 /Ω 形波纹管 新增加。只有柱状失稳,无平面失稳的倾向 /HZ 型膨胀节 新增加。同无加强U 形波纹管 当作单层U 形波纹管无差别对待

9 新增了外护套的设计

项目 GB/T 16749—2018 GB 16749—1997外护套设置的条件 a) 膨胀节在运输、安装过程中,波纹管可能受到损伤及破坏时;b) 设计图样有要求时 /外护套厚度计算1) 外护套最小厚度tmin 按标准的表11(借用内衬筒最小厚度);2) 外护套名义厚度t2:t2 = CL tmin + C仅考虑长度系数CL 的影响(因为外护套的温度为常温、流速为自然风,与内衬套比,忽略了温度系数Ct 和流速系数Cv 的影响)。注意:如果膨胀节位于设备内部(如浮头端出口管道膨胀节),则按内衬筒公式计算外护套/

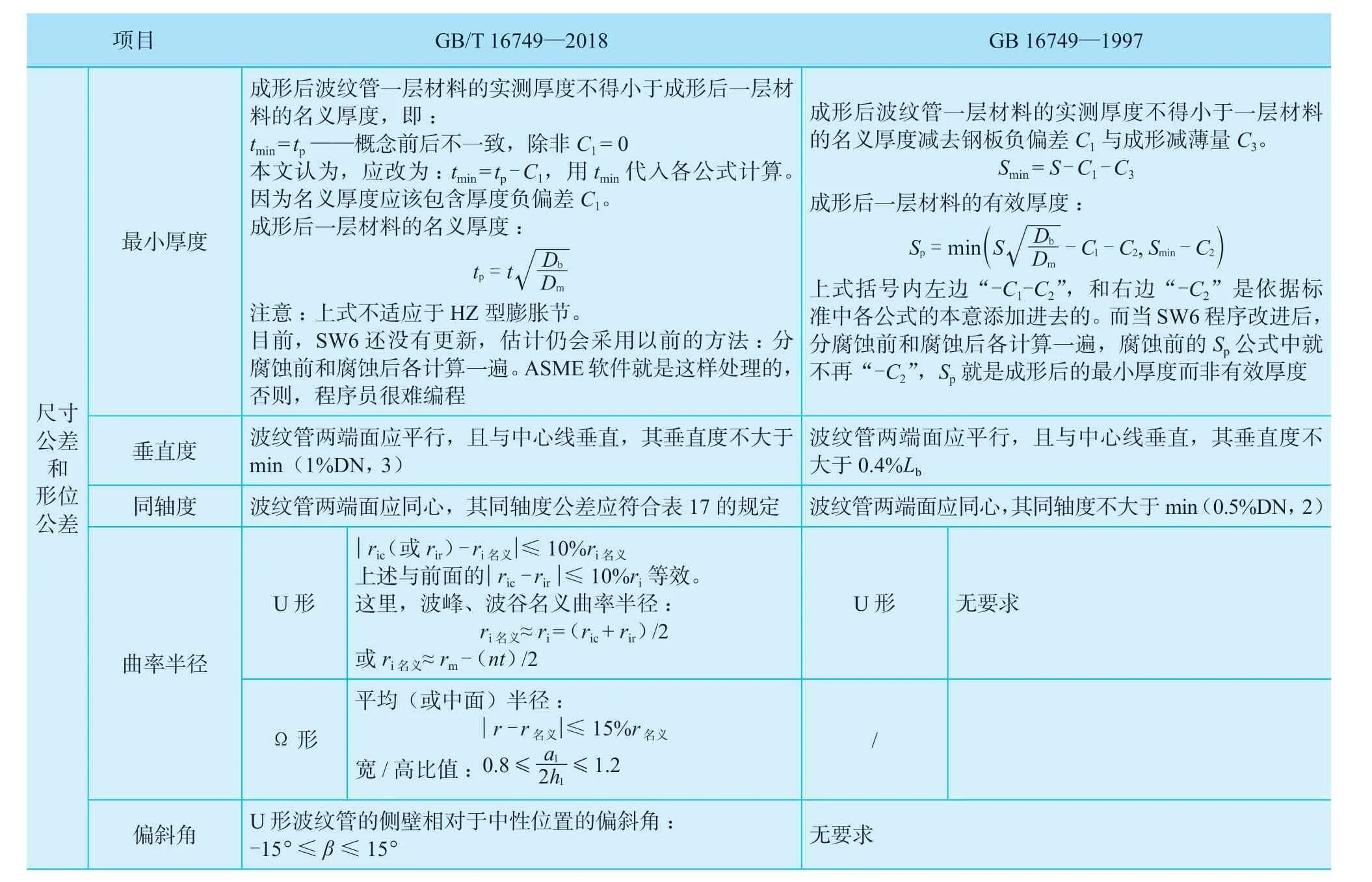

10 修订了制造技术要求

项目 GB/T 16749—2018 GB 16749—1997介质 1)图样注明有应力腐蚀的介质;2)用于毒性为极度、高度危害的介质 /冷成形后恢复性能热处理碳钢 碳素钢、低合金钢 同左不进行热处理奥氏体不锈钢可不进行热处理,但是符合下列条件之一者,需要热处理,并需要热处理试板:1)波纹管成形前厚度>10 mm;2)εf ≥15%(当设计温度低于-100 ℃,或高于510 ℃时,变形率≥10%。)镍和镍合金、钛和钛合金 同上 /实施时机1)应在形状尺寸和外观检查合格后,再进行。2)对有延迟裂纹倾向的材料,至少在施焊24h 后进行检测;对有再热裂纹倾向的材料,应在热处理后增加一次检测。3)波纹管A 类接头在成形前检测,B 类接头在成形后检测。对于HZ 型板料分瓣拼焊、半波整体冲压的径向拼接A 类接头,如果成形前已经进行了检测,则成形后还应当对圆弧过渡区到直边段再进行检测1)同左。2)/3)纵向焊缝在成形前检测,环焊缝在成形后检测。对于板料分瓣拼焊、半波整体冲压的经向焊缝,成形后应进行复查,复查长度≥20%,且不小于300 mm RT 或UT无损检测1)波纹管A、B 类接头:a) 波纹管的波纹段A、B 类对接接头应100%RT;b)ZX 型波纹管直边与端管(或设备筒体)采用内插或外套连接的B 类接头(或被端管、加强环、套箍等所覆盖的B 类接头)——即:锁底V 型坡口对接接头,均应进行100%PT 或UT 检测;c)ZD、HZ 型波纹管与端管(或设备筒体)的B 类接头按设备壳体环缝的要求进行RT 或UT。2)端管、加强件(包括加强环、均衡环和套箍等)A、B类接头按GB/T 150.4—2011 中10.3 的规定进行RT 或UT 1)波纹管A、B 类接头:a)波纹管的对接焊缝应进行100%RT;(基本同左)b)/c)波纹管与端管(或设备筒体)的对接接头按筒体上环缝的要求进行RT。(基本同左)2)/MT 或PT凡符合下列条件之一的焊接接头应进行100%PT/MT:a) 波纹管坯厚度≤2mm 的A 类接头内外表面;b) 多层波纹管两直边端部的端口焊接表面或滚焊封边表面;c) ZX、ZD、HZ 型波纹管的A、B、C、D、E 类接头和搭接角接头表面;d)ZX 型波纹管直边与端管(或设备筒体)采用内插或外套连接的B 类接头(或被端管、加强环、套箍等所覆盖的B 类接头)——锁底V 型坡口对接接头;e) ZX、ZD、HZ 型波纹管成形后A 类接头的内外可触及表面;f) 多层焊要求层间表面NDE 的焊缝;g) 缺陷的修磨表面下列焊缝表面应进行100% PT/MT:a)无b)同左。c)波纹管的对接焊缝和角焊缝;(基本同左)d)无e) 无f) 无g) 同左

项目 GB/T 16749—2018 GB 16749—1997最小厚度成形后波纹管一层材料的实测厚度不得小于成形后一层材料的名义厚度,即:tmin = tp ——概念前后不一致,除非C1 = 0本文认为,应改为:tmin = tp - C1,用tmin 代入各公式计算。因为名义厚度应该包含厚度负偏差C1。成形后一层材料的名义厚度:t t DD成形后波纹管一层材料的实测厚度不得小于一层材料的名义厚度减去钢板负偏差C1 与成形减薄量C3。Smin = S - C1 - C3成形后一层材料的有效厚度:,S S DD C C S C b p =minc - - -1 2 2 min m=b m p m 上式括号内左边“-C1-C2”,和右边“-C2”是依据标准中各公式的本意添加进去的。而当SW6 程序改进后,分腐蚀前和腐蚀后各计算一遍,腐蚀前的Sp 公式中就不再“-C2”,Sp 就是成形后的最小厚度而非有效厚度尺寸公差和形位公差注意:上式不适应于HZ 型膨胀节。目前,SW6 还没有更新,估计仍会采用以前的方法:分腐蚀前和腐蚀后各计算一遍。ASME 软件就是这样处理的,否则,程序员很难编程波纹管两端面应平行,且与中心线垂直,其垂直度不大于0.4%Lb同轴度 波纹管两端面应同心,其同轴度公差应符合表17 的规定 波纹管两端面应同心,其同轴度不大于min (0.5%DN, 2)垂直度 波纹管两端面应平行,且与中心线垂直,其垂直度不大于min(1%DN, 3)U 形U 形 无要求曲率半径│ric (或rir) - ri 名义│≤10%ri 名义上述与前面的│ric - rir│≤10%ri 等效。这里,波峰、波谷名义曲率半径:ri 名义≈ri = (ric + rir) /2或 ri 名义≈rm - (nt) /2 Ω 形平均(或中面)半径:│r - r名义│≤15%r名义宽/高比值:0.8 1.h a/1≤ ≤2 2 1偏斜角 U 形波纹管的侧壁相对于中性位置的偏斜角:-15°≤β ≤15° 无要求

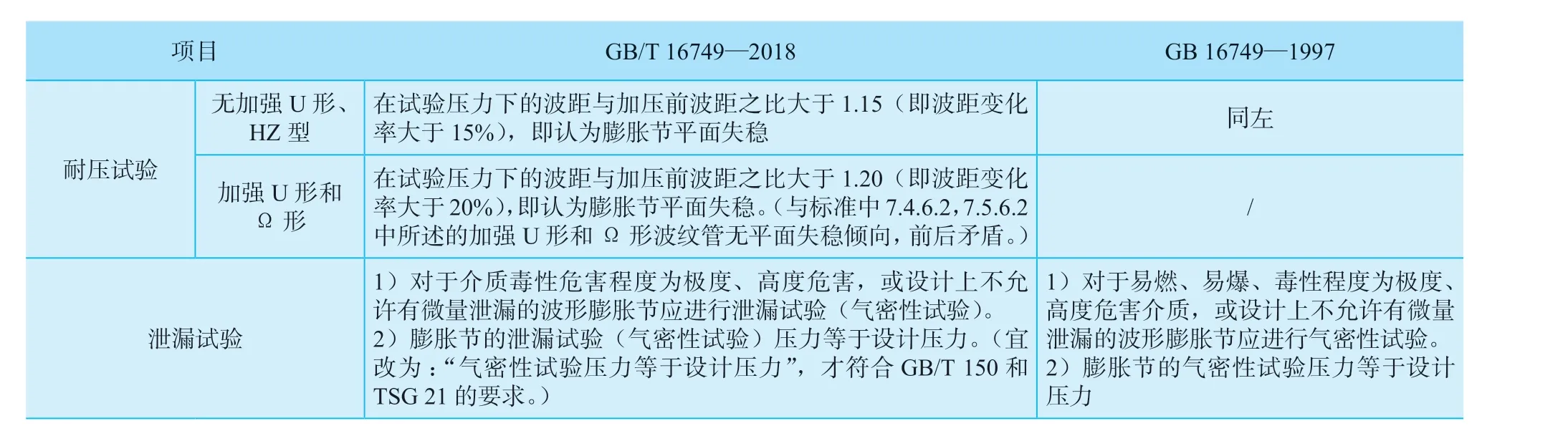

11 修订了检验与验收要求

项目 GB/T 16749—2018 GB 16749—1997无加强U 形、HZ 型在试验压力下的波距与加压前波距之比大于1.15(即波距变化率大于15%),即认为膨胀节平面失稳 同左耐压试验加强U 形和Ω 形在试验压力下的波距与加压前波距之比大于1.20(即波距变化率大于20%),即认为膨胀节平面失稳。(与标准中7.4.6.2,7.5.6.2中所述的加强U 形和Ω 形波纹管无平面失稳倾向,前后矛盾。)/泄漏试验1)对于介质毒性危害程度为极度、高度危害,或设计上不允许有微量泄漏的波形膨胀节应进行泄漏试验(气密性试验)。2)膨胀节的泄漏试验(气密性试验)压力等于设计压力。(宜改为:“气密性试验压力等于设计压力”,才符合GB/T 150 和TSG 21 的要求。)1)对于易燃、易爆、毒性程度为极度、高度危害介质,或设计上不允许有微量泄漏的波形膨胀节应进行气密性试验。2)膨胀节的气密性试验压力等于设计压力

12 修订和扩充了U形膨胀节标准系列的波形参数

项目 GB/T 16749—2018 GB 16749—1997 ZX 型a) 公称直径DN = 150 ~ 4 000 mm;b) 层数n ≤5。c) 单层厚度t = 0.5 ~ 3 mm,总厚度nt ≤10 mm。d) 无公称压力PN 系列,不大于12 MPa。e) 无许用疲劳次数要求。f) 无公称设计温度要求。g) 无单波允许位移e 的要求。h) 无单波轴向刚度fi 的要求。i) 直边段长度Lt = 20 ~ 50 mm j) 波纹管长度:L = N (4rm) + 2Lt ——仅连续多波其中,rm = ri + nt /2 = (ric + rir + nt) /2 a) 公称直径DN =150 ~ 2 000 mm;b) 层数m ≤4。c) 单层厚度S = 0.3 ~ 7 mm;总厚度mS ≤8 mm。d) 公差压力PN = 0.25 ~ 6.4 MPa。e) 奥氏体不锈钢许用疲劳次数[N]=3 000。f) 公 称 设 计 温 度t =150 ℃ (Q235-A),200 ℃(其 他CS),300 ℃(奥氏体SS)。g) 单波允许位移e1。h) 单波轴向刚度K1。i) 直边段长度Lt =20 ~ 40 mm。j) 波纹管长度:L = n (4R + 2mS) + 2Lt ——仅连续多波

项目 GB/T 16749—2018 GB 16749—1997 ZD 型a) 公称直径DN = 150 ~ 2 000 mm;b) 层数n = 1。c) 单层厚度t ≤30 mm,总厚度nt ≤30 mm。d) 无公称压力PN 系列,不大于12 MPa。e) 无许用疲劳次数要求。f) 无公称设计温度要求。g) 无单波允许位移e 的要求。h) 无单波轴向刚度fi 的要求。i) 直边段长度L . D t t =0 25 b× p 。j) 波纹管长度:L = N (4rm) + 2Lt ——仅连续多波注意:取消了ZD 型的拼接多波,仅HZ 才有a) 公称直径DN = 150 ~ 4 000 mm;b) 层数m=1。c) 单层厚度S = 3 ~ 14 mm;总厚度mS = 3 ~ 14 mm。d) 公称压力PN = 0.25 ~ 6.4 MPa。e) 奥氏体SS 满足许用疲劳次数[N] = 3 000;CS 满足安定性。f) 公 称 设 计 温 度t =150 ℃ (Q235-A),200 ℃ (其 他CS),300℃(奥氏体SS)。g) 单波允许位移e1。h) 单波轴向刚度K1。i) 直边段长度L4 = 1.5×S j) 波纹管长度:L = n (4R + 2S) + 3S ——连续多波L = n (4R + 5S) ——焊接多波a) ~ i)同以上ZD 型j) 波峰、波谷环向对接接头直边长度:.e i m× p m m D t=≤0 2 HZ 型 那么,单侧直边段长度:/ / 0.m m D t e 2 2 1=i ≤m× p k) 波纹管长度(含两端直边段):L = N (4rm + m3 + mi) + 2Lt - mi 仅焊接多波注意:最后一项(- mi),疑是标准遗漏a) ~ i)同以上ZD 型j) 波峰、波谷环向对接接头直边长度:me = mi = 3 S那么,单侧直边段长度:me / 2 = mi / 2 = 1.5 S k) 波纹管长度(含两端直边段):L = n (4R + 5S) ——仅焊接多波HF 型 /a) ~ i)同以上ZD 型j) 波纹管长度:L = n (4R + 5S) ——仅焊接多波

13 标准在使用过程中出现的一些有争议的疑问及分析

(1)在多循环工况下疲劳累计损伤问题的考虑方法

参考ASME VIII-1 附录26 第4.2 节,考虑多工况的叠加应力交变循环产生的累计损伤。其实GB/T 16749—2018 的主要参考文献(EJMA 标准)内就一直有疲劳累计损伤的考虑方法,且分为并存条件(应力可叠加)和独立条件(应力不可叠加)两种模式(或方法)来考虑,但是本标准一直没有引用。ASME的方法仅按EJMA 的并存条件进行了考虑。

对于压力容器用膨胀节,经常会有各种循环工况,如开/停车工况、正常压力温度交变工况、清洗工况、事故工况等等,不同的工况对应不同的应力循环,且每种循环的次数都不可忽略,有的甚至还高达106以上,最终会造成膨胀节的累计损伤。

建议:今后将疲劳累计损伤的内容完善进去,以进一步扩大新标准的适用范围。

(2)HZ 型膨胀节不适应疲劳工况问题?

像ASME VIII-1 附录26 一样,增加疲劳强度减弱系数Kg,扩大有环焊缝的HZ 型膨胀节的适应范围,使其也能适应疲劳工况。

在2018 版HZ 型膨胀节的子午向总应力范围σt的计算公式中,已考虑σt计算修正系数Ch=2.0,应该是可以用于疲劳工况的,这与标准第5.2 节表4 对III 型的规定(无疲劳设计要求)不一致。

因为,Ch= 2.0 来源于EN 13445-3 第14 节,而EN 标准允许HZ 型膨胀节采用与一般U 型膨胀节同样的公式进行疲劳计算,只是本标准认为HZ 型膨胀节不适用于疲劳工况,所以,这样规定过于偏保守。

计算公式中的Ch= 2.0,就是考虑了环缝的疲劳减弱系数(在“焊缝经受部分或全部RT/PT 检查,且表面经受VT 检查,但未完全经受MT/PT 检查”时的取值——参见ASME VIII-2 的表5.12~5.13“焊缝表面的疲劳强度减弱系数”)。但是,GB/T 16749—2018 版的第8.5 节要求对HZ 型膨胀节的对接B 类焊缝,既进行100% RT/UT,又进行100% MT/PT,按ASME VIII-2 的表5.13,如果对焊缝表面再进行了机械打磨,则Ch= 1.0,如果焊缝表面仍为焊态,则Ch= 1.2。因此,我们采用Ch=2.0 进行疲劳计算,还是会偏于安全。

另外,EN 13445-3 第14 节还允许碳素钢和低合金钢制膨胀节用于疲劳工况,直接采用相应的焊接元件疲劳设计曲线的方法。

(3)膨胀节的标记方法中公称压力PN一栏如何填写问题?

标准的附录A“膨胀节波形参数”的标准规格系列中已经没有公称压力的信息了。除非公称压力PN改为设计压力P。因为,附录A 已经取消了许多内容,如:原先针对不锈钢膨胀节的允许位移[e]——是按设计温度300 ℃、疲劳次数N=nf×[N] =15×3 000(次) = 45 000(次)计算而来;原先针对碳钢膨胀节的允许位移[e]——以设计温度200 ℃(其中Q235-A 以150 ℃)、组合应力σR≤2σst 处于安定的条件计算而来;形成各规格膨胀节的厚度、单波刚度、单波位移系列对照表。

现在,新标准内仅是波形参数,与压力、温度、疲劳无关,取消了原标准系列中的公称压力、壁厚、单波刚度、单波最大允许位移等参数,这些都只能由设计者自行设计计算膨胀节来确定,无法像老标准一样能选用标准系列的膨胀节。

建议:在膨胀节的标记方法中,取消公称压力PN一栏,或改为设计压力P。

(4)加强U 形和Ω 形膨胀节,无平面失稳倾向问题?

新标准的第7.4、7.5 节,对于加强U 形和Ω 形膨胀节,认为无平面失稳倾向,而后面第9.1.3 条在压力试验中出现:对于无加强U 形膨胀节波距变化率大于15%,对于加强U 形和Ω 形膨胀节波距变化率大于20%。即认为存在平面失稳。前面设计不要求考虑平面失稳,后面却要求检查平面失稳,前后出现矛盾。其实,EJMA 标准也有同样的要求。尽管在理论上无需对平面失稳进行校核计算,但是由于加强件与波纹之间的贴合存在制造偏差,会对实际的平面失稳造成影响,因此需要靠液压试验来进行验证,并对波距变化率的指标进行了适当的放宽。

(6)关于许用疲劳次数范围过小的问题?

在ASME VIII-1 附录26 和EN 13445-3 第14 节中,由于疲劳计算公式已经考虑运用两个安全系数(循环次数:3,应力:1.25)对疲劳曲线进行了修正,许用疲劳次数Nalw可以用到102~106,比我国的(6.7×100~6.6×104)要大得多[7,9-10]。EN 13445-3 第14 节,还允许铁素体钢制膨胀节直接采用相应的焊接元件疲劳设计曲线,可以用到102~108。

鉴于我国膨胀节标准的许用疲劳次数范围太小,建议:如超出适用范围,允许参照ASME VIII-2 或JB 4732 直接采用疲劳设计曲线进行疲劳分析[8,11],以进一步扩大新标准的适用范围。

(7)为什么疲劳计算公式不再考虑温度修正系数Tf?

GB/T 16749—2018 关于疲劳寿命计算的最大改变是:直接采用疲劳曲线的拟合公式(102/103/104)。只要设计温度低于波纹管材料的蠕变温度,可用于预测成形态或退火态波纹管的疲劳寿命,不再像GB 16749—1997 版一样强调是在室温下、未经热处理(即成形态)得到的平均疲劳寿命曲线。

因此,疲劳计算公式不再考虑温度修正系数Tf,而是纠正了以往老版本中的错误,从而与EJMA 标准保持一致。

(8)在疲劳计算公式中增加了σt修正系数(或疲劳曲线下限修正系数) ——fc= 1 的含义

EJMA 第10 版已经增加了疲劳曲线下限修正系数(fc= 1),相对以前版本进行了改进,而ASME VIII-1 附录26 采用疲劳减弱系数Kg,其含义是类似的,都是对总应力进行修正(即:fc= 1/Kg),仅是符号和表达形式不一样。

GB/T 16749—2018 与EJMA 第10 版 是 保 持 同步的。也采用σt修正系数或疲劳曲线下限修正系数(EJMA 定义),取fc= 1。表示疲劳计算公式仅是基于平均疲劳曲线来预测疲劳寿命。如果需确保最低疲劳寿命满足设计规范(如GB/T 150、ASME 或PED)的要求,就需要取fc<1 的值来修正疲劳曲线下限或增加安全系数的方法来保障(这样,fc是作为疲劳的应力安全系数来使用)。本标准采用的是安全系数nf≥15,而σt修正系数恒定取fc= 1(即:对应力不进行修正,仅采用循环次数的安全系数nf≥15)。

由于EJMA 没有提供任何安全系数,其计算出的疲劳寿命只是平均疲劳寿命,设计者需依据设计规范和设计经验确定循环次数安全系数或应力安全系数。而ASME VIII-1 附录26 和EN 13445-3 第14 节的疲劳计算公式已经考虑运用两个安全系数(循环次数:3,应力:1.25)对疲劳曲线进行了修正,其计算得出的次数就是许用循环次数。

根据EJMA 第10 版,我们也可以依据波纹管焊接接头的类型和无损检测的组别来确定焊接接头的等级,对fc分别取不大于1 的各种值。EJMA标 准 中 只 列 举 了St= 122 709 PSI (846 MPa)、 当fc= 1.0/0.9/0.5 时,其疲劳次数影响的示例。这是借用了EN 13445-3 图18-12“焊接元件疲劳设计曲线”中的焊缝疲劳等级(100%/90%/80%/71%/63%/56%/50%/45%/40%/32%)。其实,在EN 13445-3 第14.5.8.2c)节中,对HZ 型膨胀节的总应力范围直接采用系数“2”来修正,这个“2”就是相当于GB/T 16749—2018 版的Ch= 2.0,也可以认为Ch= 1/fc= 1/0.5 = 2.0,fc= 0.5就是依据波纹管焊接接头的类型和无损检测的组别来确定的焊缝等级——偏于保守地取为50%。这里,fc是作为焊缝疲劳强度增强系数(即:疲劳减弱系数的倒数)来使用的。

因此,fc既可以作为疲劳的应力安全系数来使用,又可以作为焊缝的疲劳强度增强系数来使用。

14 结束语

本文对GB/T 16749—2018 版的主要修订内容,以表格的形式相对于1997 版进行了逐一对比,并用表格的形式呈现,将有助于大家对新标准的理解和运用;提出了新标准在使用过程中出现的一些有争议的疑问,借鉴国外EJMA、ASME VIII-1&2 和EN 13445-3 标准进行了分析,并对解决方案进行了探讨,为今后对标准内容的进一步完善和进一步扩大适用范围提供参考。