牵引装置橡胶套FEA刚度分析*

2021-11-17高耀东史业钊严鹏贺

高耀东,史业钊,严鹏贺

(1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010;2.内蒙古第一机械集团股份有限公司,内蒙古 包头 014030)

牵引装置橡胶套不但能够实现与连杆的弹性连接,而且还具有减震降噪的功能,使机车转向架能够实现偏转及扭转且维护方便,所以在机车、货车转向架中大量被推广开发,进一步提高了机车运行的安全性及稳定性[1].

橡胶弹性元件,产品刚度要求较高,且径向、偏转、扭转刚度都得匹配.但凭经验设计难度较大,利用ABAQUS有限元分析软件前期进行模拟设计,能有效缩短开发周期,提高产品性能及稳定性[2].

1 牵引装置橡胶套的组成

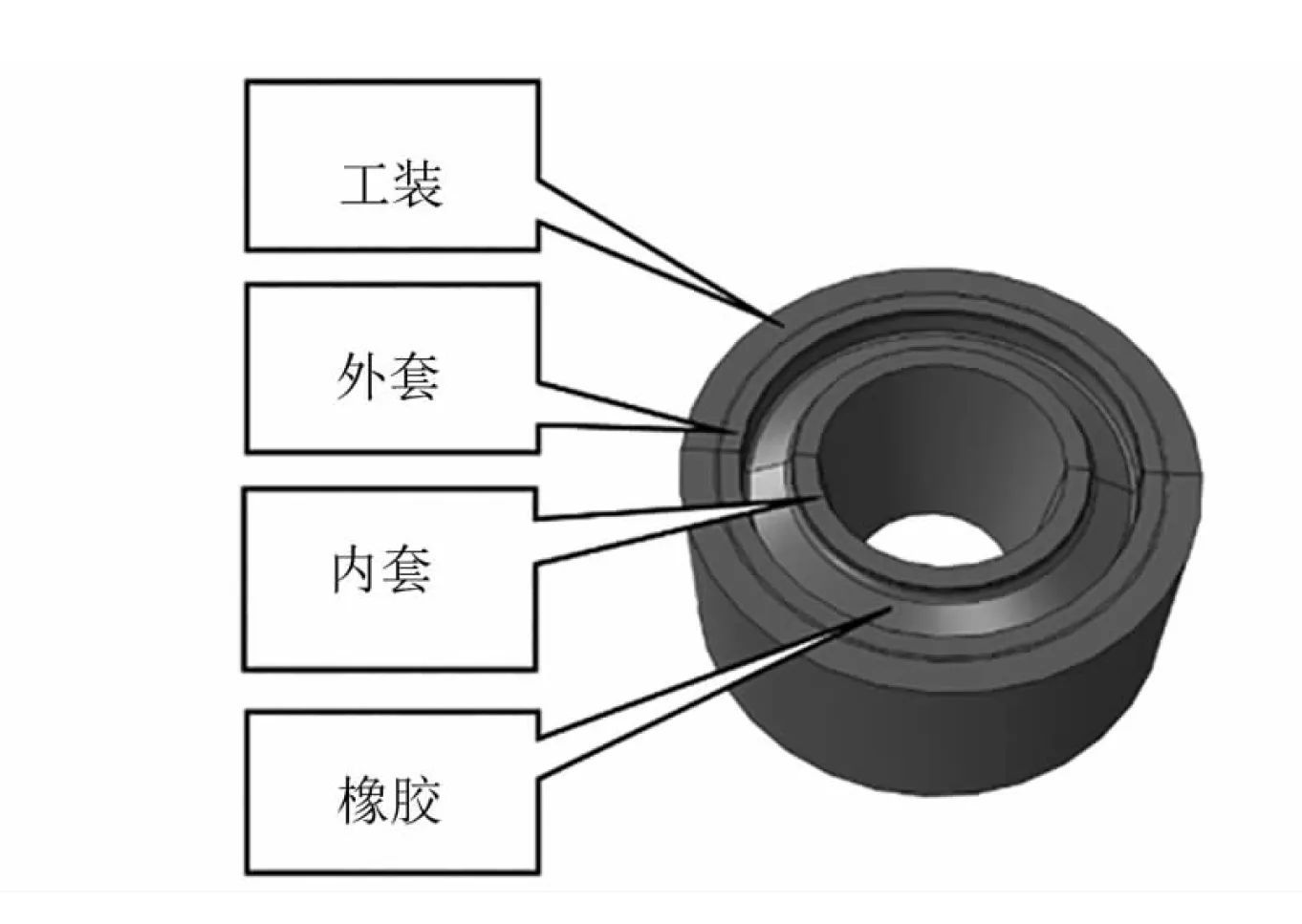

牵引装置橡胶套工作时处于压缩状态,内套、橡胶、和外套硫化后需要缩径处理,保证橡胶时刻处于受压状态提高产品疲劳寿命.牵引橡胶关节主要有内套、橡胶和外套3部分组成,如图1所示.

图1 牵引装置橡胶套产品图

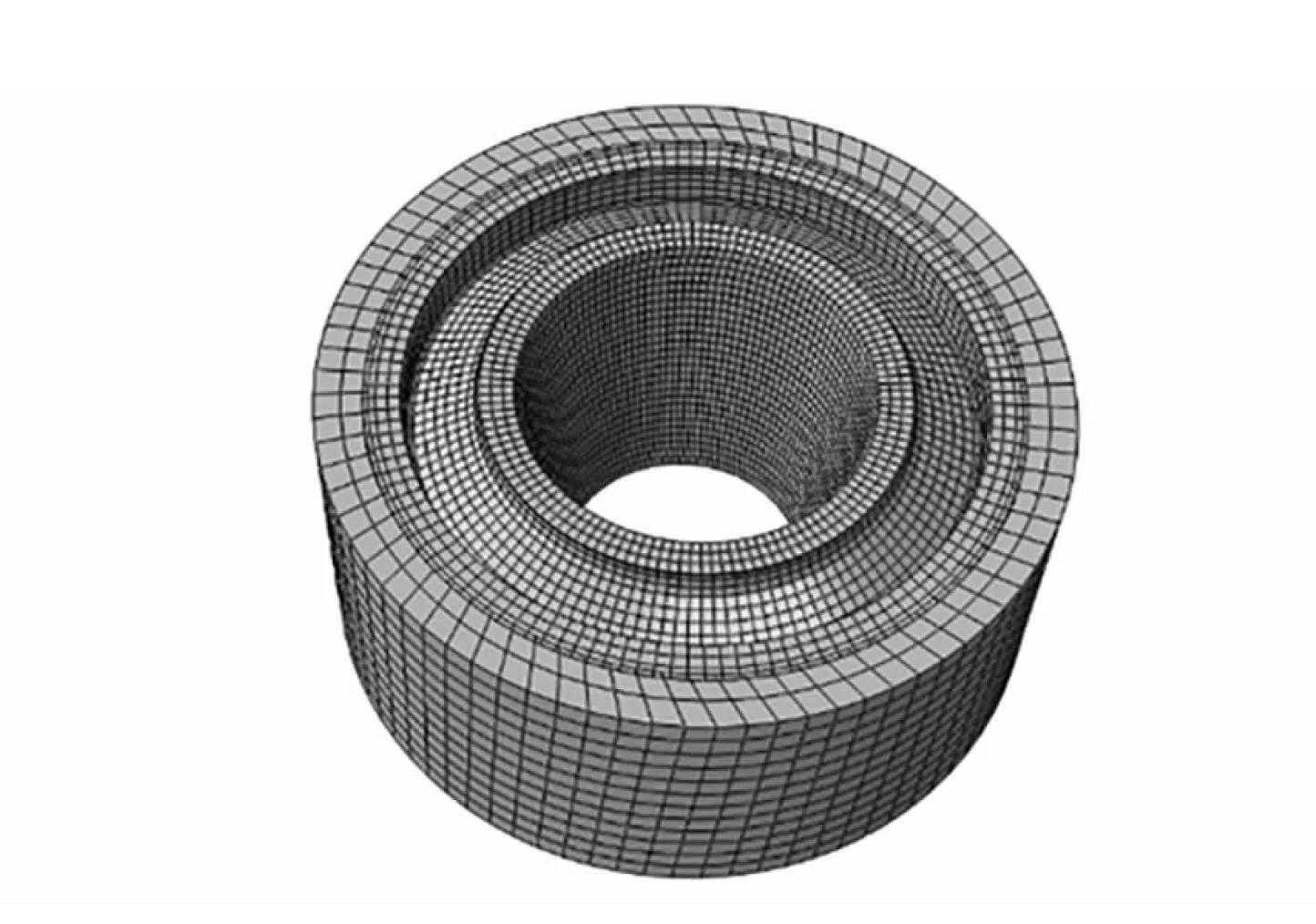

牵引装置橡胶套是由内套、橡胶和外套在一定条件(温度、压力及时间)硫化而成的弹性体,其中工装、内套、外套为钢材,橡胶为天然橡胶.因为扭转需要采用整体结构,模型也不复杂.故橡胶套的结构和载荷都采用整体式的模型进行模拟,其三维模型(简化)如图2所示.

图2 三维模型简化图

2 加载工况描述

在这个结构分析中,首先通过工装对橡胶关节进行固定,然后分别施加径向载荷,偏转载荷和扭转载荷,分析不同载荷下橡胶、金属件的应力应变[3].

3 计算模型及计算数据

3.1 有限元网格划分

橡胶的金属部分用C3D8R(8节点六面体一次缩减积分单元)模拟其线弹特性[4],橡胶部分使用C3D8H(8节点六面体杂交单元)单元模拟其超弹特性.

图3 网格划分图

3.2 单位系统

这一结构分析在ABAQUS软件下进行,分析中所采用的单位系统为SI(mm),即mm,N,MPa,文字及图片中出现的数字,如未特别注明,均采用此单位系统.

3.3 材料参数

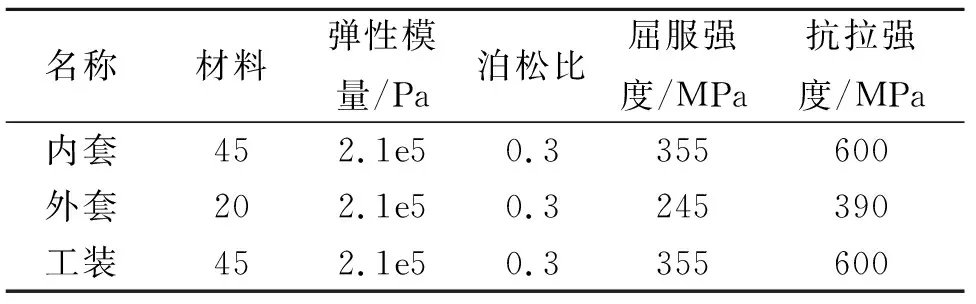

表1 橡胶材料的性能参数采用Mooney-Rivlin本构模型进行模拟表

表2 金属材料的性能参数表

4 试验研究

4.1 刚度试验

径向加载150 kN,计算19~150 kN间的刚度[5],要求径向刚度为150 kN/mm±20%,偏转加载7.5°时,要求7.5°时的偏转刚度为700 Nm/°±20%;扭转加载12°时,要求扭转12°时的扭转刚度≤800 Nm/°.

牵引装置橡胶套采用60邵氏硬度橡胶,橡胶层厚度12 mm,橡胶开口圆弧R10,内套内部圆弧R25.将设置好的参数导入ABAQUS材料属性中,观察产品应力应变云图,经计算得出牵引橡胶套径向刚度142 kN/mm、偏转刚度407 Nm/°、扭转刚度为760 Nm/°.

4.2 牵引装置橡胶套径向刚度分析

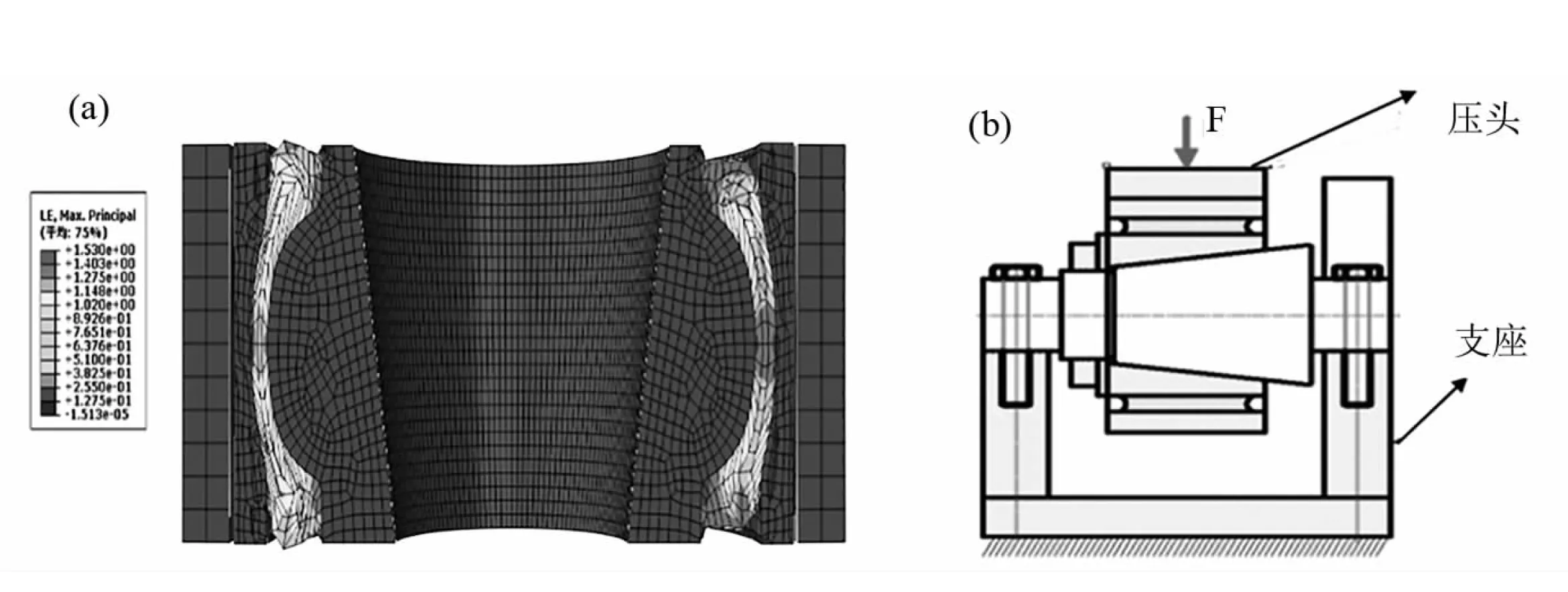

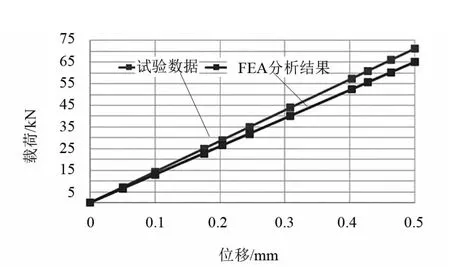

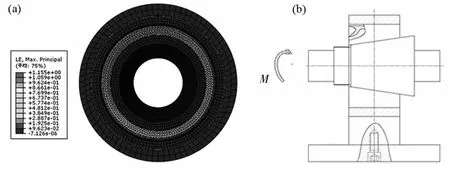

如图4所示是产品径向刚度FEA分析图和试验示意图,利用有限元载荷分析中力加载方式,将产品径向加载150 kN,取19~150 kN范围内的力计算径向刚度为142 kN/mm,由有限元分析云图可以看出,橡胶层在圆弧过渡较小处应力比较大,通过对比类似橡胶关节可以发现,其他参数不变的情况下,胶层越厚,径向刚度越小[6],FEA径向刚度分析参数见表3,径向刚度试验曲线与FEA曲线对比见图5.

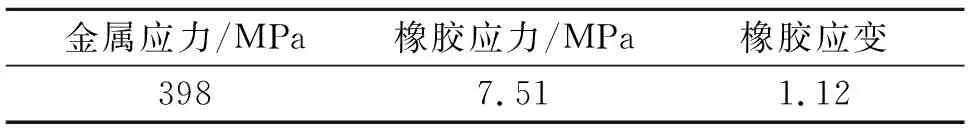

表3 FEA径向刚度性能分析

图4 扭转刚度性能分析图(a)径向刚度FEA分析云图;(b)径向刚度试验示意图

图5 径向刚度试验曲线与FEA曲线对比图

4.3 牵引装置橡胶套偏转刚度分析

图6所示是产品偏转刚度FEA分析图和试验示意图.偏转加载7.5°时,计算0~7.5°时的偏转刚度为406 KN/mm,偏转刚度除了受内套圆弧半径影响较大外,胶层厚度和自由面大小,也是影响偏转刚度的重要因素,FEA分析得出,胶层自由面较小,其他结构不变的前提下,偏转刚度越大[7].FEA偏转刚度分析参数见表4,偏转刚度试验曲线与FEA曲线对比见图7.

表4 FEA偏转刚度性能分析表

图6 偏转刚度性能分析图(a)偏转刚度FEA分析云图;(b)偏转刚度试验示意图

图7 偏转刚度试验曲线与FEA曲线比对图

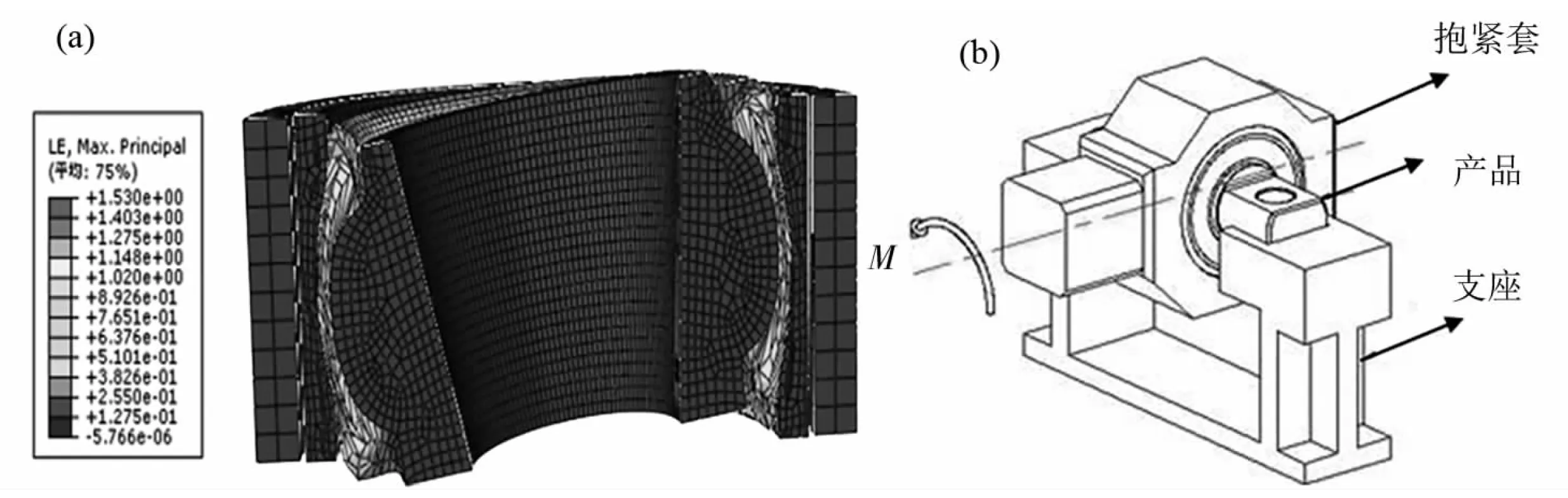

4.4 牵引装置橡胶套扭转刚度分析

图8所示是产品扭转刚度FEA分析图和试验示意图.扭转加载12°时,计算0~12°区间的刚度为760 Nm/°,扭转刚度主要受橡胶开口尺寸影响较大,分析知橡胶层尺寸开口越大,扭转角度就越大,扭转刚度就相对较小,外套尺寸,内套圆弧尺寸对扭转刚度影响不大[8].扭转刚度分析参数见表5,扭转刚度试验曲线与FEA曲线对比见图9.

表5 FEA扭转刚度性能分析

图8 扭转刚度性能分析图(a)扭转刚度FEA分析云图;(b)扭转刚度试验示意图

图9 扭转刚度试验曲线与FEA曲线比对图

5 结论

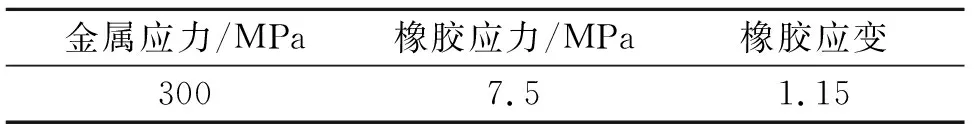

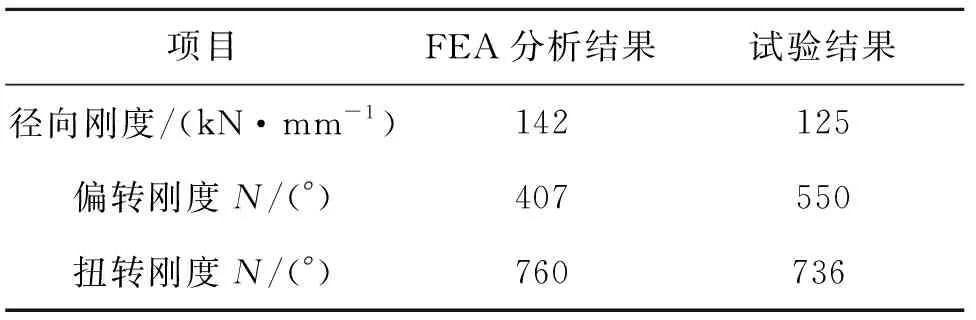

根据牵引装置橡胶套FEA分析,得出如下结论:金属部分在加载时分析的应力参数均在设计范围内,满足结构强度要求;橡胶部分应力应变性能也符合要求,FEA分析结果与试验结果对比见表6.由表6可知,FEA分析结果与试验结果数值有一定的差异性,但是差别不是很大,产生误差的主要原因在于,FEA模型处于理想状态,不存在人为加工误差,安装误差,试验操作时工序较多很难保证试验工装,安装方式方法都能达到理论要求.橡胶参数本构模型的选取也对试验结果有一定的影响,从总体分析数据来看,FEA分析可以作为设计指导工具,进一步提高产品研发周期和产品疲劳使用寿命.

表6 FEA分析结果与试验结果对比表