假芯头在铝挤压分流模中的应用

2021-11-17朱鸣峰冯佳美

胡 焱,朱鸣峰,冯佳美

(中铝萨帕特种铝材(重庆)有限公司,重庆401326)

0 前言

近年来,铝合金型材在汽车、船舶、轨道交通、工业等领域应用广泛。特殊的应用场景和功能要求促使型材不断向大型、宽幅、薄壁、复杂、精密化方向发展,很多大悬臂、不对称型材应运而生。为了提高模具悬臂强度,保证型材成型质量,人们通过深入研究和生产实践,提出了伪分流模的设计结构和优化思路。王丽巍[1]针对一悬臂梁型材研究了伪分流模的结构,提出了优化设计的原则和具体措施;颜斌[2]对某一大悬臂型材采用了伪分流模设计并进行了强度校核,提出了新的模具结构设计方法;孙雪梅、赵国群[3]以及刘博[4]分别以某一大悬臂型材建立起常规平模与伪分流模模型并进行数值模拟,通过对比分析得出了伪分流模的模具强度及成形优势。

上述伪分流模案例都采用了类似于芯头的结构,业界俗称为“假芯头”。除伪分流模外,有些普通的分流模也会有一些假芯头的结构。它本身不参与型材的空腔成型,但却是许多模具设计人员在设计实践中经常应用的手段,在保证型材总体成型质量、防止模具失效方面发挥了重要作用。本文重点讨论了假芯头在大悬臂型材伪分流模以及普通分流模上的应用,供同行参考。

1 假芯头在伪分流模上的应用

1.1 假芯头遮盖半空心型材大悬臂

如果半空心型材悬臂太大,采用传统的“导流模+平模”或者前置式平模结构容易导致的主要问题是平模强度差。通常型材的悬臂不对称,即使加厚模具,仍存在因流速不均导致平模悬臂侧向变形的风险。通常对这类半空心型材采用的是伪分流模结构形式。

伪分流模具有分流桥、芯头、焊合室等分流模的基本特征。其设计理念是通过假芯头遮盖下模的悬臂,以减轻下模悬臂受到的正向压力。据相关个案试验研究表明,采用假芯头遮盖下模悬臂可使悬臂受到的载荷降低30%以上[5]。设计思路是:焊合室设计在上模上(即上焊合),下模焊合室可有可无。这种设计在增加下模悬臂强度的同时,也节省了模具材料。上模的假芯头与半空心型材内侧两个平面相交形成的假想封闭空腔形状几何相似。此外,假芯头端面与下模悬臂之间可保留0.5~1.5㎜的间隙,主要作用是在上模受压产生挠曲变形时,位移的假芯头刚好与下模悬臂平面吻合,避免上模挠曲变形把力传递至下模悬臂。需要注意的是,设计模具时,需进行强度校核(即抗弯校核和挠度计算)。下模悬臂的力学模型可简化为受均布载荷的悬臂梁,见图1。

图1 悬臂梁模型

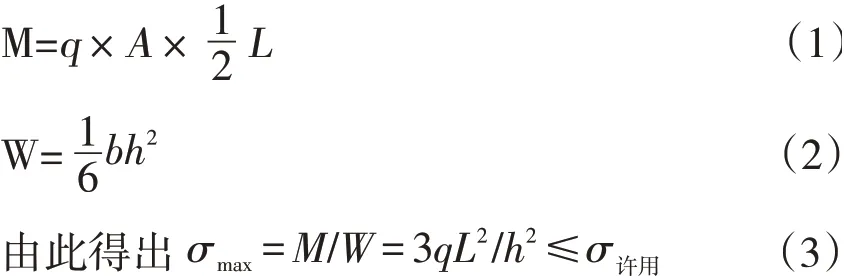

抗弯校核:

其中:q为挤压筒单位面积压力;A为悬臂受压面积;L为悬臂长度;b为悬臂宽度;h为悬臂厚度。

在某些情况下,抗弯强度虽然保证了,但因模具的弹性变形及悬臂梁部分产生了挠度而影响了制品尺寸。因此,需同时对挠度δ最大值进行预校核,即按进行约束[2]。

其中:E为模具钢4Cr5MoSiV1的弹性模量;J为截面惯性矩,

1.2 假芯头与大悬臂套嵌配合

在假芯头遮盖悬臂的基础上,工程技术人员针对大悬臂型材提出了假芯头与下模悬臂采用定位销进行中心定位的方案,以防止悬臂挤压变形[6]。随后,又有专家学者针对大悬臂半空心铝型材(见图2)提出了嵌入式的分流模结构[7-8](见图3)。后者在前者下模圆形定位销的基础上,升级为下模悬臂处凸起的异型假芯头(与下模悬臂仿形),与上模的中空假芯头形成插接的嵌入结构。采用上模中空的假芯头与下模凸起的假芯头套嵌配合,并使配合间隙控制在0.1~0.15 mm,以便保证挤压过程中下模悬臂无论在哪个方向发生挠曲变形都将受到上模的约束。

图2 大悬臂型材截面图

图3 嵌入式模具结构图

如果说采用假芯头遮挡下模悬臂的做法是上模和下模相对独立的个体的话,那么采用中空假芯头与下模悬臂处凸起套嵌配合的结构,则是将上下模有机统一,上下模一体受力、一同变形。中空的假芯头与下模凸台嵌入式配合的方案对下模悬臂的支撑和稳定效果更好,适用于型材断面较大、较为对称、而舌比系数(舌头长度/舌头宽度)又远远大于安全系数(一般经验而言,安全系数≤3)的半空心型材[9-10]。但缺点是该设计结构对模具的加工配合精度要求高,另外,对模具日常维护过程(碱洗、拆分、装配)也提出了更高要求。

2 假芯头在常规分流模上的应用

2.1 假芯头遮盖空心型材大悬臂

假芯头遮盖下模悬臂的原理与半空心型材设计成伪分流模的思路相似,目的均是避免下模悬臂直接受力。但在分流模本身就有芯头的基础上,采用假芯头会使模具的设计与加工相比伪分流模稍显复杂。假芯头与分流模上的“真芯头”互为依存、相互依托,重新分配了模具型腔内的金属供给,有效调节了型材空腔与半空腔处金属流动的不均衡性。

图4 为成功运用假芯头的空心型材。该型材具有多个大悬臂,其截面如图中所示。其合金状态为6082-T6,型材米重为5.25 kg,在40 MN挤压机ϕ275 mm筒上生产,挤压比为29。

图4 多悬臂空心型材图

技术分析:该型材右侧有三处悬臂,按照舌比系数计算,得出右侧上方悬臂的舌比系数为:30÷6=5,右侧中间悬臂的舌比系数为:(18+3)÷7=3,按照安全舌比系数≤3的一般经验而言,右上方和右下方的悬臂是最危险的,右侧中间悬臂处于临界值上[9-10]。考虑到型材右侧上下方的悬臂相对对称,结合挤压比等参数评估利弊后,决定采用假芯头遮盖下模悬臂的分流模结构。

方案实施:该型材断面图上右侧的三处悬臂分别布置三个与悬臂几何相似的假芯头。三个假芯头与该空心型材的一个“真芯头”形成4个芯头的结构,以此布局上模分流孔。三个假芯头与下模焊合室端面保留1.5 mm的间隙,形成对三处悬臂的保护。下模悬臂按照受均布载荷的悬臂梁模型进行抗弯和挠度校核。

最终模具结构如图5所示。

图5 采用假芯头的分流模结构

该模具首次上机后未出现三个悬臂压塌变形的情况,型材成型满足图纸要求。在后续量产过程,模具亦表现良好。

实践证明,即使舌比系数大于安全舌比系数的经验值,对于悬臂大、但悬臂处的开口相对对称的空心型材来说,采用假芯头遮盖下模悬臂的设计方案仍值得推广。

2.2 假芯头搭接密封悬臂

在按常规舌比计算公式计算出舌比系数远大于安全系数的情况下,采用假芯头遮盖法存在较大的模具失效风险,因此假芯头搭接密封大悬臂侧的分流模结构应运而生。其应用场合主要是针对悬臂长且极不对称(一条腿长,一条腿短)的空心型材,型材截面如图6所示。此种型材的模具设计理念是:视型材的上下2条腿为半封闭空腔的一个组成部分,打破长腿在下模成型的惯例,让型材的2条腿在上模与下模形成的封闭型腔内成型,下模悬臂自然消除,即采用上模假芯头与下模悬臂搭接式的设计结构。

图6 悬臂不对称型材截面图

技术分析:此型材左侧有较长悬臂且左侧上下两个腿不对称。如果采用假芯头遮挡左侧悬臂的方法,会存在因流速不均导致悬臂侧向变形的风险。如果换一种思路,以空心型材短腿这一侧为基准,假想有一条“筋”与上下腿联接。如此设想,即可消除下模悬臂。这条假想的“筋”与左侧上下两条腿形成了一个封闭空腔,即模具上新增1个芯头。以前靠下模成型的腿,变为由上模芯头和下模悬臂配合成型。上模芯头和下模搭接配合封死(型腔一侧被封住)后,这条假想的“筋”自然消失,问题迎刃而解。

方案实施:在上模芯头做一个台阶配合面,用于搭接在下模焊合室的端面,与下模焊合室的端面保持0.5~1㎜的间隙,使上模在挤压过程中产生弹变或芯头位移时芯头的台阶面刚好与下模焊合室端面吻合,见图7;再做一个锥度配合面(该面与挤压方向呈10°~15°夹角,如图8所示),用于与下模的密封,同时锥度配合起到支撑芯头的作用。

图7 模具装配图

图8 局部放大图

采用以上手段后,大悬臂的金属流速得到有效控制,减少了型材成型的不确定因素,缩短了型材开发周期。但其缺点是:搭接密封式的结构对模具加工精度要求极高,上下模之间的搭接处需要无缝配合,否则会造成挤出的型材有飞边。

2.3 假芯头支撑长跨距分流桥

出于出料方式的考虑和高效率生产的需要,有的型材模具分流桥的跨距太长。如果能减小分流桥的跨距,就能减小上模弹变或挠曲变形、增大模芯的稳定性,避免壁厚差或者其他成型问题发生。在一些并排布置的双孔模设计实践中,“假芯头”作为辅助支撑,对减小跨距、保证正常芯头的稳定性发挥了重要作用。

图9 所示为一种并排布置的双孔模方案。

图9 一模双孔结构

技术分析:该模具为一模双孔的结构,有别于常规的模具设计方案。为了避免型材的左下侧和右下侧有分流桥,减小流动死区,把型材两个直角的位置暴露在分流孔中。这样的设计可以提高挤压效率,但问题是双十字桥的设计会造成中心部位的分流桥跨距长,模芯不稳定,挤出型材的壁厚容易超差。

利用假芯头的修改方案:在上模中心部位设置一个假芯头,使芯头端面与下模焊合室有0.5 mm的间隙。挤压过程中上模若存在弹变,假芯头刚好与分流桥吻合,使得上模中心具有较长跨距的水平分流桥的弹变控制在设计范围内。

如此修改后,假芯头发挥了类似于“桥墩”的作用,减少了分流桥的跨距,使型材的壁厚更容易控制在图纸公差范围内,较好地解决了因分流桥跨距长导致“真芯头”偏移而引起的壁厚超差问题。

3 结论

综上所述,假芯头无论是在具有大悬臂的半空心型材伪分流模还是在一些具有大悬臂的空心型材分流模中都有广泛应用。其模具设计的核心主要有以下几点:

(1)采用假芯头对下模悬臂处进行遮盖,以减轻悬臂受到铝金属的正向挤压力,提高悬臂处的强度。这种方案中的模具加工简单且维护方便,因而应用范围最广。

(2)假芯头与下模悬臂套嵌配合定位,使下模悬臂无论在哪个方向发生挠曲变形都将受到上模的约束,减轻了悬臂变形甚至断裂的风险,但缺点是模具加工复杂、拆装不便。

(3)假芯头通过搭接密封下模悬臂并作为下模悬臂的一部分参与成型,是对舌比系数远远大于经验值、采用假芯头遮盖下模悬臂法存在较大风险的一种有益补充,模具的使用及维护均方便、快捷,但对模具加工精度要求高,如果加工不到位,型材易产生飞边。

(4)假芯头作为长跨距分流桥的支撑,减小了上模弹变或挠曲变形、增大了芯头的稳定性,解决了因分流桥跨距长导致“真芯头”偏移而引起的壁厚超差问题。在该方法中模具加工简单且维护方便,在双孔及多孔模中应用较广。

生产实践证明,针对不同型材的模具设计,只要精准分析,科学研判,假芯头就能在提高模具强度、减少模具变形、提高型材尺寸精度和生产效率等方面发挥巨大作用。