高强度铝合金表面激光熔覆温度场仿真

2021-11-17薛卫萍姚志文

熊 俊,薛卫萍,姚志文

(南昌航空大学工程训练中心,江西 南昌 330063)

1 引言

高强度铝合金具备比重小、强度高、加工性能好和焊接性能优等诸多优势,现阶段被广泛运用在航空工业与民用工业等领域[1]。激光熔覆是一种柔性化的先进制造方式,在高能密度激光束基础上,材料表面能够实现快速物理冶金的工艺流程,在铝合金表面进行激光熔覆可以极大增强材料整体性能,让基材更加坚固。由于激光熔覆熔池中流体流动和传热对熔覆层性能发挥关键作用[2],因此模拟温度场分布是研究激光熔覆时熔池中传热的根本依据。

文献[3]利用CALPHAD法推算温变物性参数,构建碟片激光器激光熔覆过程多场耦合模型,综合考虑光束和粉末间的相互作用,熔池表面张力、浮力对液态金属流动的影响,熔覆带的瞬时变化,计算获得熔覆过程温度场、速度场、应力场瞬时变化规律。但该方法计算时间较长,实用性不高。文献[4]搭建彩色CCD同轴测温系统,通过优化实验参数,测温平台能够获得清晰、稳定的熔池表面图像,对所拍图像进行处理和计算,可得到熔池表面的温度场。通过对熔池表面不同区域进行测温,获取和CCD测量结果基本吻合的熔池表面温度分布。但该方法没有充分考虑热流密度分布问题,导致温度场模拟结果精度不高。

针对以上方法的不足,本文通过分析激光熔覆过程,了解影响熔覆温度场分布结果精度的关键因素,构建满足激光映射真实状况的温度场模型,获得激光熔覆材料参数、边界条件计算方式,得到准确的温度场分布结果。

2 激光熔覆过程分析

使用压片预置式激光熔覆物理模型,激光束用固定速度沿材料中央扫描,激光束扫描后的预置粉体通过熔化凝固构成和基体结合较好的熔覆涂层。熔覆材料在构成熔覆层前后的材料属性是将铝合金熔点为界限实施变换,没达到熔点前是复合粉体的物性参变量,达到熔点后是涂层材料的物性参变量。

使用有限元分析软件时,考虑激光熔覆扫描中心对称性,可沿扫描中央分割样本铝合金,挑选分割后的部分进行研究,这样不但能确保激光熔覆模型可靠性,还能化简仿真流程,在相同运行时长下提高网格细化准确度。

因为分析单元是规则的六面体单元,使用映射法完成网格划分。在熔覆流程中,基于激光束光斑扫描的涂层材料改变趋势最为显著,在通过熔化、相变与凝固后构成熔覆层,基体改变相对强烈的部分是和涂层材料接触的表面[5]。为保障网格划分精准度,并缩短运算时间,沿着激光扫描方向,涂层材料模型网格划分的密集性较强,基体网格使用上密下疏划分模式,与扫描方向呈垂直关系,激光束光斑扫描范围网格密集性较高,其余部分伴随激光扫描中心间距的增多而逐步变得稀疏。

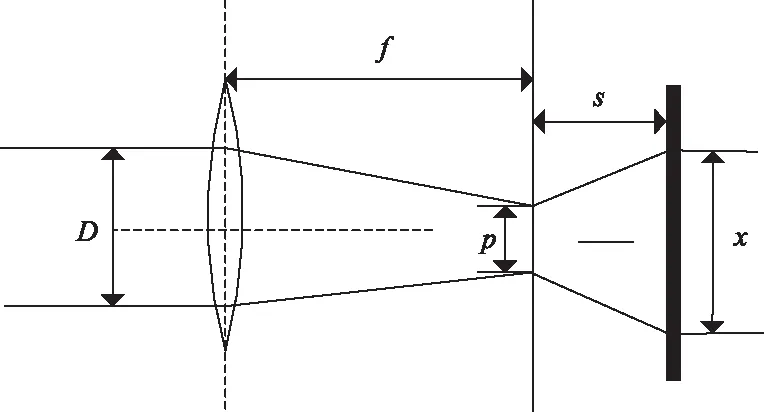

在采取激光熔覆时,离焦量的改变会影响光斑尺寸和能量散布状态,同时影响熔池组成、温度梯度大小和冷却速率,以上因素均决定熔覆涂层质量优劣。因为测验条件有限,在实际操作中通常会忽视离焦量变化导致加载到铝合金表面的热源能量大小变化,把离焦量改变问题当作光斑直径改变问题进行探究,不考虑引发的其余变化情况。推导获得的离焦量光路图如图1所示。

图1 离焦量光路示意图

光斑直径x和离焦量s的关联解析式为:

x=s(D-d)/f+d

(1)

其中,x是激光束真实作用在试样的光斑直径,s是离焦量,f是焦距,D是入射激光束直径。利用图1的离焦量光路图,可获得不同离焦量相对的光斑直径,如表1所示。因为铝合金熔覆时的飞溅现象比较频繁[6-7],在离焦量是负数前提下,铝合金的剧烈飞溅不但影响熔覆成效,还会对激光器造成严重损坏,因此在激光熔覆时不考虑离焦量是负数的状况。

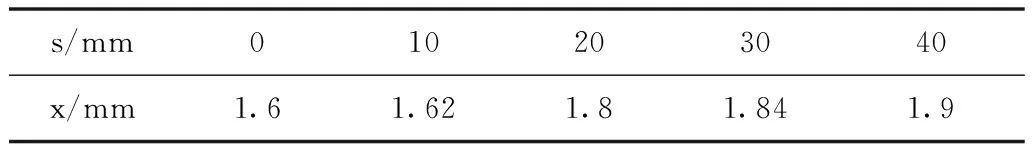

表1 离焦量光斑直径对比

3 激光熔覆温度场模拟

3.1 模型构建

为方便运算,对激光熔覆流程使用下列设定。

若激光束强度是高斯分布,得到:

(2)

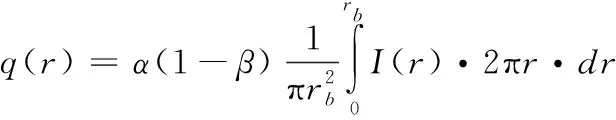

式中,P是激光功率,rb是激光束半径,r是激光束与中心的间距。激光束能量用表面热源模式加载于材料表面,由于粉末流对激光能量的衰弱与集体材料对激光束的吸收[8-9],将表面热源记作

(3)

其中,α是基体材料吸收率,β是粉末流衰弱率。

传送到熔池自由表面区域中的粉末颗粒进入熔池,立刻熔化沉淀,忽略熔池流动和通过固态粉末颗粒落入融合引发的两相对流换热现象。基体和熔覆材料是各向同性关系,材料热物性参变量伴随温度产生改变,使用焓值法计算材料的相变潜热,不考虑铝合金材料汽化作用。

因为金属表面采用对流与辐射方法和周边环境实施热交换,表明激光熔覆为一个非线性问题。在温度场模型内使用一个综合表面散热系数hc,来表现辐射和对流换热关联,记作

hc=2.41×10-3εT1.61

(4)

式中,ε代表铝合金表面发射率,T代表铝合金表面温度。

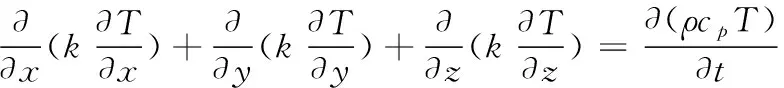

激光熔覆时的温度分布T(x,y,z,t)可采用数值计算热传导控制方程和边界条件、原始条件共同获得。将表面区域的热传导温度场数学模型为

(5)

式中,k、ρ、cp依次是铝合金导热率、密度与比热容,t表示时间。

针对基体材料,其原始条件下温度是环境温度T0,记作

T(x,y,z,0)=T0

(6)

熔覆材料原始条件是

T(x,y,z,ta)=Ta

(7)

式中,ta是熔覆材料沉淀在基体内的时间,Ta是熔覆材料原始温度,也就是粉末颗粒送粉时段的温升。

将激光辐射范围表面边界条件设定成

k(∇T·n)=q(r),ifS∈Ω

(8)

式中,n是表面法向量,S是材料表面,Ω是激光辐射范围。

把温度场模型和环境空气接触的表面边界条件定义为

k(∇T·n)=hc(T=T0),ifS∉Ω

(9)

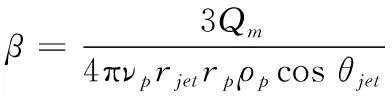

进行模拟计算时,激光能量衰弱率β和进入熔池的熔覆材料原始温度Ta均为激光熔覆送粉时,粉末激光互相作用的模型输入参变量,即熔覆层和基体温度场运算的边界条件和原始条件参变量[10]。使用一种化简的理论模型权衡送粉率对激光功率衰弱率与粉末颗粒温度上升的影响。激光能量衰弱率方程解析式为

(10)

式中,Qm代表送粉速度,νp是粉末颗粒速率均值,rp代表熔覆粉末颗粒半径,ρp是熔覆粉末密度,rjet是送粉头喷嘴半径,θjet表示送粉头喷嘴轴线和水平线之间的夹角。由此可知,激光能量衰弱率和送粉速度呈现正比例关联。粉末颗粒送粉时的温升方程是

(11)

式中,cp、lp、Tm、αp依次表示粉末颗粒比热容、熔化潜在热量、熔点温度及对激光能量的吸收率,σ是一个常数。

3.2 激光热源载荷施加

为有效控制热流密度分布,让其可以展现不同小孔的结构状态[11],由此产生多种热源模型,也就是根据几何形态划分点、线、面及体热源,依照有限元模型与真实热源具体特征,择取不同的热源。

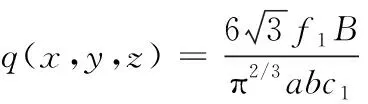

创建双椭球热源组合模型,计算模型参变量。假设前半部分椭球权重是f1,后半部分权重是f2,保证两个权重的总和等于2,那么前半部分椭球中的热量分布计算过程为

(12)

后半部分椭球中的热量分布计算过程为

(13)

上述两个公式内的a、b依次为椭球的宽度与浓度,B代表产生的热源真实功率,c1、c2依次是前半球与后半球长度。

通常情况下,计算时要遵循以下条件

f1=2c1/(c1+c2)

(14)

f2=2c2/(c1+c2)

(15)

激光熔覆有限元分析可以让一个持续的无线自由度问题转换为离散的有限自由度问题,使用有限元法能把熔覆层与基体均分割为细小网格,完成熔覆热源在空间与时间域内的分布及离散。空间内热源可依据真实状态分布于各个网格或节点内,不管是点热源、面热源还是体热源均能在网格与节点内进行载荷施加,并且施加热源大小与模式均能按照实际需求随机设置。从时间角度而言,各网格与节点内加载的热源能按照激光映射时间来安排热源添加时间。在激光扫描至此单元或节点的过程中,单元及节点内均拥有热载荷,不使用激光映射时,热载荷随即消失。使用有限元法加载热源可以让温度场模型的计算结果更为精确,保证温度场模型可靠性。

3.3 材料热物理性质参数

铝合金材料热物理性质对激光熔覆温度场分布具有相当关键的影响,热物理数值直接影响温度场形态与大小。材料熔点、工件原始温度均为常数,其余属性参变量均为温度函数。

在真实运算中,因为缺少大量尤其是新材料与特殊材料的热物理属性参变量,将材料属性分成线性、非线性、各向异性三种形式。激光加热时的热传导为非线性问题,热物理参变量例如密度、比热容等都会伴随温度的改变而产生变化[12]。ANSYS为推算区域混合流体提供多种物性类别,在计算时,首先设置每个组分自身的物性参变量,然后搭配一种恰当的流体类型。因为计算固液界面推移而设置的铝黏度较强的非线性,把流体热物性设置成表格型,同时开启物性便随温度改变的开关。计算区域的流体密度是混合型,ANSYS会自动将铝、钇、镍对应温度值密度按照质量百分比进行融合。

铝密度伴随温度改变的计算公式为

ρ=[2.4-0.0003(T-933)]×103

(16)

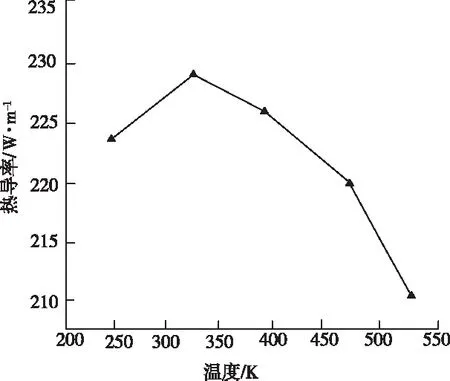

铝热传导系数伴随温度改变状态如图2所示。

图2 铝导热系数伴随温度的改变状态

铝的表面换热系数会受到诸多元素影响,因为实际操作条件的制约,无法进行精准测量。镍与钇粉在熔覆粉末内的数量较少,为便于计算,增强计算收敛控制,将其热物性参变量设置成恒值,黏度设定化简与基体材料相同。镍、钇热物性参变量如表2所示。

表2 镍与钇热物性参变量

4 模拟结果和分析

模拟使用的基材是高强度7075铝合金,样品大小是45mm×35mm×15mm,预置SiC陶瓷粉末粒度是36μm,涂层厚度是0.3mm。7075铝合金熔点是660℃,SiC陶瓷相熔点是2500℃,分解温度从2030℃开始。使用高功率持续波激光完成表面熔覆处理,激光辐射工艺参变量为:输出功率P在900~1300W之间,扫描速率v在4~16mm/s之间,光斑半径r处于0.9~2.1mm。

4.1 温度场模拟结果

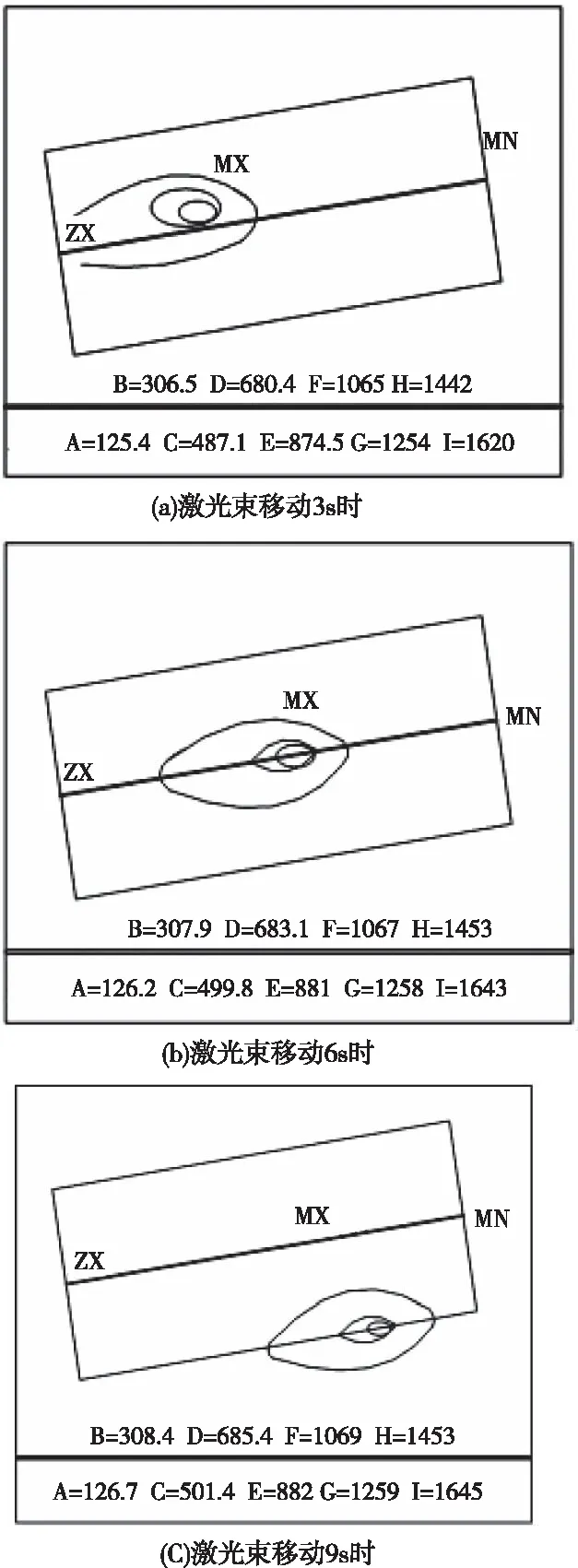

设定激光输出功率P为1300W,扫描速率v为6mm/s,光斑半径r为1.35mm时,当激光束移动3s、6s、9s时,铝合金加工面温度场分布如图3所示。

图3 激光熔覆流程中温度场分布示意图

从图3可知,样品在激光映射瞬时,温度猛烈升高,激光束移出此点,因基体材料自冷反应,表层温度急速减少,展现典型骤冷骤热特性,激光映射范围中高斯热源中央温度最高。激光热源向前扫描时,熔池伴随激热源同步转移。在光斑周边温度场分布较为稳定,呈现准稳态。移动的激光熔池表面形态和静止激光束构成圆形熔池具有较大差异,将此段时刻激光光斑中心方位当作分界点进行观测,能够发现在光斑中心之前,等温线相当集中,温度梯度很大,熔池温度低,熔深很浅;在激光光斑中心之后,等温线比较稀疏,温度梯度小,熔池温度很高,熔深深度也随之提高。

4.2 激光工艺参数对熔池中最高温度的影响

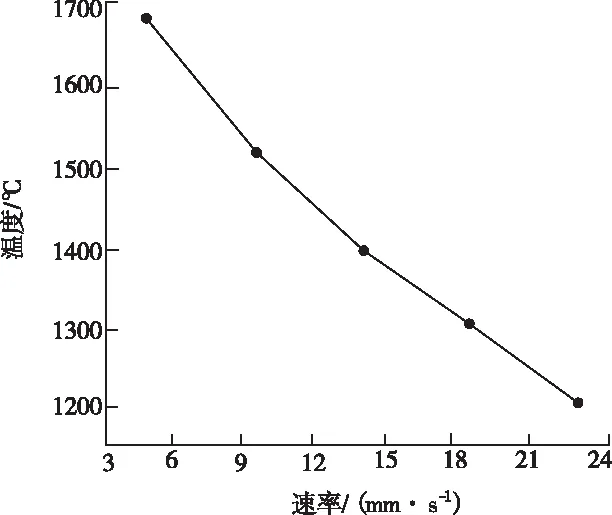

4.2.1 激光扫描速率对温度场的影响

激光扫描速率是影响激光熔覆质量的关键参数,图4是激光输出功率是1300W,光斑半径是1.35mm实验条件下,激光扫描速率和熔池最高温度的关联曲线示意图。从图4可知,伴随扫描速率的提高,熔池最高温度逐步降低,原因在于激光和铝合金材料的交互作用时间很少,熔池中的能量也慢慢降低。扫描速率过小,熔池温度较高,生成局部过热现象;扫描速率过快,熔池能量发散较快,缩短冷却时长,不利于涂层和基体的融合。

图4 激光扫描速率和熔池最高温度的关联曲线图

4.2.2 激光功率对温度场的影响

图5是扫描速率为6mm/s,光斑半径是1.35mm实验制备下,激光输出功率和熔池最高温度的关联曲线示意图。从图5可以看出,伴随激光输出功率的提高,熔池温度猛烈提升,证明激光熔覆时,熔池温度和激光输出功率成正比。

图5 激光输出功率和熔池最高温度的关联

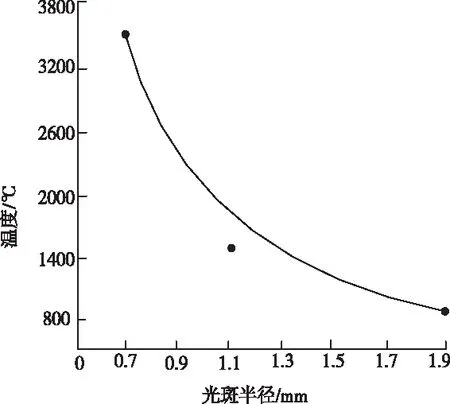

4.2.3 光斑半径对温度场的影响

图6是激光输出功率为1300W,扫描速率为6mm/s情况下,光斑半径和熔池最高温度的关联曲线。从图6可知,光斑半径越小,熔池温度越高,也就是光斑半径和最高温度成反比。原因是因为在其余工艺参数不更改的状况下,光斑半径越小,铝合金吸收的激光能量越集中,导致光斑中心温度升高。

图6 光斑半径和熔池最高温度的关联

5 结论

利用激光熔覆技术提升高强度铝合金全局性能,分析激光熔覆过程同时,将热传导微分方程作为基本原理构建温度场模型,并计算热源载荷施加与材料热物理性质参数等边界条件。仿真结果表明,本文方法可以获得高精度激光熔覆温度场分布结果,具备极高的实用性。