纤维增强复合材料胶接结构疲劳特性研究进展

2021-11-16贺俊智刘伟丽

郭 霞,迟 海,贺俊智,刘伟丽,3,高 峡,3

(1.北京市理化分析测试中心,北京 100089; 2.有机材料检测技术与质量评价北京市重点实验室,北京 100089; 3.北京市科学技术研究院分析测试技术重点实验室,北京 100089)

1 引 言

复合材料的损伤断裂机理与金属差别较大,由于复合材料的纤维基体两相的结构组成,导致失效过程为多裂纹失效模式。疲劳加载作用时,复合材料结构的裂纹是沿着薄弱区域逐渐扩展的,由于加工方法导致,复合材料尤其是基体内部存在较多微裂纹,纤维承载能力较高,可以阻挡裂纹的继续扩展从而改变裂纹的扩展方向,因此复合材料的疲劳特性相比金属而言,裂纹扩展过程受到较多阻碍,相比金属材料,复合材料的抗疲劳性能好。但是,复合材料内部呈现多相形态,较复杂,内部形态检测困难,损伤机理复杂,表面没有明显现象,常会出现内部严重损伤,导致无法察觉的突然破坏。随着复合材料在航空、航天、航海大型结构中使用逐渐增加,复合材料的疲劳问题越来越凸显,疲劳问题对大型结构的影响非常严峻,必须进行抗疲劳设计以应对长期使用导致的突然破坏。目前已有大量学者在复合材料结构疲劳问题上开展各种探索研究,取得了初步的成果。复合材料的胶接技术是一种应用广泛的材料连接和加强技术,但复合材料胶接结构的疲劳特性,不只受到复合材料的基体和纤维的影响,同时还受到胶黏剂以及胶黏剂与复材之间相互作用的影响。胶黏剂属于复合材料胶接结构的典型薄弱部位,其疲劳失效问题更是不容忽视的,只有解决好胶接结构的疲劳问题,才能使复合材料胶接技术得以更广泛和更深入的应用。

因此本文针对复合材料胶接结构可能出现的失效模式对应的疲劳寿命预测方法及失效分析开展综述,结合复合材料单向板疲劳寿命预测方法、复合材料层压板疲劳寿命预测方法,复合材料分层疲劳寿命预测方法,探索胶层及胶层与复合材料界面的疲劳寿命预测方法研究,最终形成一套针对复合材料胶接结构的疲劳寿命预测体系。

2 复合材料疲劳寿命预测方法研究进展

复合材料的性能潜质逐渐凸显的过程中,开始在民用飞机和军用飞机上大量使用。由于飞机结构承载情况复杂,其疲劳问题逐渐暴露,研发人员开展研究疲劳寿命及裂纹表征方法,从分析的角度可将现有的研究方法分为宏观唯象方法和微观机理研究两种。

宏观唯象方法,主要是通过对试验测试数据的归纳总结,结合复合材料的失效模式开展的拟合曲线预测的方法,分析损伤累积的规律形成疲劳寿命的预测的模型。按照分析方法,宏观唯象方法可以分为两种,一种是S-N曲线疲劳寿命预测方法,另一种是疲劳累积损伤理论的方法[1]。

S-N曲线疲劳寿命预测方法是处理金属材料疲劳寿命问题最普遍的方法,也叫做疲劳寿命与静强度相关性法[2]。S-N曲线是通过一系列的疲劳断裂测试,获取疲劳次数与疲劳应力幅值的关系,进而对复合材料的疲劳寿命进行预测。这种预测方法的缺点是疲劳次数与疲劳应力幅值的关系只能在常幅应力下得到,而且对应的失效模式也相对单一,只能针对特定的材料进行使用。因此只能提供复合材料宏观的疲劳次数与载荷工况的关系。试验成本较高,只能针对测试材料进行寿命预测,无法描述复杂应力下疲劳过程。

疲劳累积损伤理论起源于金属材料的损伤累积疲劳破坏。这种方法是建立在具体损伤模式的基础上,通过对疲劳损伤模式进行分析,选择主要损伤类型,定义损伤变量,建立损伤变量与疲劳次数的曲线,通过模型来预测疲劳寿命,相对于S-N曲线更为接近失效的机理,但仍是一种归纳拟合的方法。由于复合材料疲劳损伤机理极为复杂多样,在选择损伤变量时,就引入了巨大的难题。因此,研发人员往往根据试验测试的损伤模式定义各自关注的损伤参量,包括:剩余强度、剩余刚度、割线模量、应变、柔度、声发射量、裂纹密度、裂纹长度以及脱胶纤维数目或断裂纤维数目等[3]。常用的疲劳寿命预测理论主要有:经验疲劳理论、剩余强度衰减理论、刚度衰减理论、实际损伤状态理论、疲劳模量衰减理论以及“关键单元(Critical element)”模型等。在这些损伤参量和损伤理论中,以剩余强度和刚度的应用最为广泛[3]。

复合材料在疲劳载荷作用下,随着疲劳次数的增加,材料的微裂纹逐渐增加,剩余强度逐渐下降,刚度(弹性模量)也逐渐下降,复合材料结构的抗疲劳性能下降。随疲劳加载过程采集数据记录剩余强度和刚度的下降过程,就可以用剩余强度和刚度来描述疲劳寿命的变化。由于剩余强度获取过程需进行大量的试验,因此剩余刚度模型更适用于复合材料的疲劳特性研究。

剩余强度理论和刚度衰减理论是基于疲劳试验数据进行预测,通过强度和刚度变化率来描述,选择作为损伤参量表征疲劳寿命只是一种简化的模型,忽略了很多物理因素,归纳拟合而成的预测模型。该种方法无法全面描述疲劳过程。目前,学者们为了能够更加详细描述复合材料疲劳行为,探索失效机理,一般采用结合S-N曲线疲劳寿命预测方法、疲劳累积损伤理论以及有限元模拟辅助的方法。从最为基本的复合材料单向板入手,继而研究偏轴对疲劳寿命预测方法的影响,后又通过分析扩展形成层压板的疲劳寿命预测方法,基于复合材料疲劳失效机理的复杂性,考虑分层失效为主要特征的的疲劳特性研究,结合有限元数值模拟方法开展了一系列的复合材料疲劳寿命预测及疲劳失效机理研究。

2.1 复合材料层压板

2.1.1S-N曲线法 HASHIN和ROTEM[4]按照复合材料常见的失效模式,将复合材料的疲劳失效类型分为两种,纤维断裂和基体开裂。将沿着纤维方向和垂直纤维方向以及剪切方向的强度极限定义为疲劳应力大小、应力比和循环次数的函数,该疲劳失效准则仅在纤维失效与基体失效这两种失效模式区分较为明显的情况下才适用[4]。

FAWAZ和ELLYIN[5]通过大量的试验数据规律分析,提取出循环应力与疲劳寿命的规律,在半对数坐标轴上两者是满足线性关系的,但是该模型的应用过程中需要选取一个代表疲劳寿命的参考曲线,是影响使用的最大缺点。

ADAM,HARRIS等[6]对复合材料的疲劳寿命预测分析做了大量研究,提出了一个归一化的统一模型,该模型给出了疲劳强度比静强度所得的比值与疲劳寿命的关系。在此基础上,BEHESHTY等[7-8]提出的等寿命模型计算疲劳寿命N值。

穆鹏刚等[9]提出两个参数的S-N模型, 该模型可以描述复合材料层压板在常幅疲劳载荷循环作用下的应力-疲劳寿命关系,对于低周疲劳段和高周疲劳段,能够进行较好的预测,但是该模型在亚疲劳段的误差较大。

杨昌[10]研究了纤维增强复合材料的常用分析模型,分析了各方向分力对材料疲劳损伤所做的贡献,分析发现偏轴引起的疲劳损伤的比重与角度的变化关系很大,随偏轴变化较明显的剪切应力以及纵向横向的应力作为系数,提出考虑偏轴的复材单向板的疲劳预测模型。

S-N曲线疲劳寿命预测方法是建立在大量的试验数据基础上,获取试验状态参数与疲劳次数的关系,有效地对一些拥有大量疲劳测试数据的复合材料结构进行疲劳寿命预测,但是由于分析过程没有关注复合材料结构在疲劳过程中实际损伤机理形式,预测寿命的公式的适用范围只能基于大量的试验数据验证之后才可以投入使用,无形中增大了寿命分析的成本,并且忽略了失效模式失效机理发生变化时带来的影响。

2.1.1剩余刚度或弹性模量 姚卫星等[11-13]主要考虑剩余刚度作为损伤参量对疲劳寿命进行预测,考虑了复合材料的常见损伤模式,包括纤维断裂、基体开裂、分层,并按照前人的三段疲劳损伤演化过程,分别针对每一段开展了研究,提出了适用于前两阶段的疲劳寿命的情况,将模型按照时间尺度归一化,消除个体分散性影响。

徐建新等[14]基于疲劳累积损伤模型,参考分阶段的疲劳损伤理论,将疲劳损伤过程简化成两阶段,并分别建立了疲劳模型。

吴富强等[15]将纵向弹性模量作为刚度代表,研究纵向弹性模量的变化情况和疲劳寿命的关系,针对不同载荷状态下的单向板开展研究,并研究了不同铺设角的疲劳寿命情况,通过在疲劳载荷作用过程中对复合材料的纵向弹性模量进行检测,获取其连续衰减规律,构建了一个量化模型,对疲劳寿命进行预测。

穆鹏刚等[16]提出了一种非线性疲劳损伤累积模型,其中含有3个待定参数,该模型能够描述复合材料结构疲劳损伤扩展整个阶段,一般分为3个阶段,即初始循环载荷的损伤快速增长阶段、达到特征损伤状态时的缓慢增长阶段及断裂前损伤快速扩展的阶段。

随着疲劳预测方法的不断发展,由大量试验成本的单纯依赖疲劳测试数据的S-N曲线法,逐渐演变为剩余强度及剩余刚度方法,剩余强度同样存在试验成本高昂,有效数据量小的问题,而剩余刚度则是可以在一次疲劳加载过程中,获得不同次数对应的剩余刚度,因此常被用作疲劳损伤当量,作为判断疲劳的指标,对疲劳进行表征。但是剩余刚度或者剩余弹性模量都是宏观上对复合材料进行表征,并未涉及具体的失效机理,表征过程可以发现分散性极大,对疲劳特性的表征因此会受到一定的影响,而且由于未考虑实际损伤机理,因此无法分析影响的来源。

2.2.2数值模拟方法 李亚智等[17]采用准三维有限元模型对单向板的典型应力状态下的疲劳特性进行模拟,该模型由刚性元、弹簧元和二维板元组成,提出了一种适用于层压板的疲劳寿命的分析方法,可以预测多向铺层层压板的疲劳损伤。该方法考虑了三维应力,可以分析面内损伤和层间损伤,组成部分包括应力分析、静力和疲劳累积损伤失效分析及材料性能退化,对层压板进行疲劳寿命预测。

万小朋等[18]将复合材料的疲劳失效过程简化为内部不同形式损伤的萌生与扩展,将局部损伤的产生与材料整体性能退化联系起来,应力分布也会随之变化,损伤逐渐累积。由此建立复合材料刚度-强度关联退化模型,该方法的主要特色是适用于多级载荷工况下的复合材料疲劳失效数值模拟分析。

孙崇强等[19]提出了剩余应变作为损伤参量对疲劳寿命进行表征,采用剩余刚度模型,建立基于应变的疲劳损伤判据,以剩余强度为失效判据,建立三维有限元模型,实现了复合材料疲劳寿命的预测。

王乐[20]首先研究了在静载作用下的复合材料单向板刚度衰减退化规律,又研究了疲劳载荷作用下的剪切模量退化规律,提出了复合材料单向板疲劳载荷作用下的剪切模量退化模型。基于该模型进行单向板疲劳数值仿真分析,结果表明所构建的刚度退化模型较合理地描述了相应的复合材料刚度的退化规律。

数值模拟是近些年疲劳寿命预测的主流方法,基于有效的渐进加载试验分析及疲劳测试分析,数值模拟技术可以完成对不同失效模式的模拟分析,通过对局部损伤的预测,进而实现对整体性能退化的预测,最终完成对层压板的疲劳寿命分析。但是数值模拟分析方法必须基于有效的试验测试结果,并且需要对整个失效阶段的不同失效情况进行详细的试验测试分析。其优势是降低试验成本,辅助进行优化设计,提高材料及结构的疲劳寿命。

2.2 复合材料层压板分层

随着复合材料胶接结构的广泛使用,其破坏形式的研究也逐渐全面,由于其结构的特殊性,结构中薄弱环节包括层间和复合材料与胶层间,通常会发生分层损伤和脱粘损伤。分层和脱粘损伤通常出现在内部,外表不易察觉,复合材料的薄弱部位主要法向性能,层间强度或者胶接强度相比纤维的强度低很多,所以对结构的承载能力和使用寿命有着非常大的影响。研究疲劳载荷作用下的分层或脱粘的扩展机理,提出合理的扩展判据是有意义的。

孙益军等[21]建立了一种复合材料层压板的层间疲劳损伤模型,模拟复合材料层压板内出现各种损伤类型的情况,分别进行刚度折减,在循环加载过程中逐步对材料性能进行刚度衰减。采用虚拟裂纹闭合技术(VCCT)计算分层前缘处的能量释放率,描述常幅载荷下的层合复合材料预置分层的混合型扩展过程,并且分析损伤扩展规律,进而得到压缩疲劳载荷作用下分层扩展规律。

徐晓晨等[22]同样采用VCCT分析复合材料层压板在低周疲劳载荷作用下的分层损伤扩展规律,通过直接循环法建立了复合材料疲劳特性预测模型,计算复合材料低周疲劳分层扩展情况。

基于线弹性断裂力学理论,学者们开发了一种应变能释放率判据VCCT,该技术适用于模拟脆性断裂扩展,但是其缺点是只能沿着提前确定的扩展面扩展,分析前还需指定初始裂纹。相比之下,粘聚区模型是损伤力学模型,可以更为有效模拟损伤萌生及扩展,因此众多学者以粘聚区模型为工具,开展静态失效分析及疲劳损伤扩展分析。

马存旺等[23]采用粘聚区模型理论分析整体复合材料的分层疲劳寿命预测,将位移间断作为变量表征损伤参量和能量释放率,提出了分层疲劳全寿命包括基体形成寿命、分层开始寿命和分层扩展到一定尺寸寿命,最终给出了预测变幅载荷下的分层界面损伤累积的分层全寿命预测方法。

朱杰等[24]通过内聚力单元,建立复合材料层间损伤疲劳数值计算模型,将其应用在层状复合材料双悬臂梁的疲劳分层扩展过程中,表明该模型在模拟层间裂纹的形成和扩展的有效性。

粘聚区模型可以判断裂纹萌生的位置,无需预设裂纹尖端位置,这对于复合材料的失效分析有着很好的效果。疲劳过程会导致微裂纹逐渐扩展,分层的产生在疲劳失效模式中比较常见,粘聚区模型可以很好地预测疲劳过程中的分层萌生和扩展过程。

3 胶层及界面的疲劳特性研究方法

复合材料诞生以来,胶接技术就体现出在连接和加强等方面的重要意义。大量学者开展了参数评价设计、材料性能影响等静载失效研究,只有少数学者开展疲劳载荷作用下的分析,采用的方法大多为参考金属结构和复合材料结构的疲劳分析方法,基本上也可分为S-N曲线法、累积损伤理论法以及基于物理机制的疲劳损伤预测模型等。

3.1 金属胶接结构疲劳寿命预测及研究

复合材料胶接技术最初应用在金属结构上,大多采用S-N曲线预测疲劳寿命。

王华锋等[25]研究了车用金属结构中胶接、胶焊和点焊这几种类型的接头的疲劳特性,通过剪切拉伸疲劳试验测定在不同应力水平下的疲劳寿命。分析发现疲劳数据具有一定的规律,通过拟合分析,提取载荷-寿命(F-N)曲线疲劳寿命预测模型,继而通过预测模型分析三种接头的疲劳特性差异。

周森等[26]针对502铝合金胶接接头开展不同载荷水平的疲劳实验,提取了相应的F-N曲线,由F-N曲线的变化规律分析得知疲劳载荷水平较小时,接头的刚度呈线性变化,衰减程度较小。

赵京南[27]对钢/复合材料的胶接结构疲劳损伤特性进行了研究,获取了钢/复合材料的胶接结构在特定恒幅载荷下的疲劳寿命,应变监测了接头胶层损伤扩展过程中应变的变化情况。

李粒珲等[28]针对复合材料胶接修复带孔钢板的疲劳性能开展研究,通过S-N曲线预测疲劳寿命,传统的S-N曲线离散性很大,文中提出将S-N曲线放在对数坐标下,可拟合出一条直线,用来对比不同应力幅下的疲劳特性。

在发展后期,学者们已经不能满足于基于经验的预测分析疲劳特性,因此也同样开展了基于物理机制的疲劳损伤预测方法研究。

吴坤岳[29]研究汽车结构件中的金属胶接结构的振动劈裂疲劳特性,通过实验、仿真以及理论建模相结合的方式,将经典粘聚区模型应用在疲劳损伤预测模型中,对疲劳强度,内部应力变化进行有效预测,提出了接头的疲劳寿命预测方法。

对于金属胶接结构的疲劳分析首先采用S-N曲线,但胶接区域的断裂特性与金属结构差别很大,因此多采用数值模拟方法中的内聚力模型对金属接头的疲劳寿命进行预测。

3.2 复合材料胶接结构疲劳损伤机理研究

随着复合材料的大量应用,复合材料胶接结构的疲劳问题也越来越受到关注,但是复合材料胶接结构是一个复杂的体系,无法像金属一样分开不同部件单独分析,而只能作为一个整体。

SCHÜTZ等[30]分别对完好件,开孔和连接件进行疲劳特性分析,采用S-N曲线疲劳寿命预测方法,提出了疲劳强度-寿命拟合公式。

近年来的几位学者采用大多是结合宏观唯相和微观机理的研究方法。

董善燕[3]、吕胜利等[31]和郭岗等[32]针对复合材料胶接修补结构进行分析,发现其应力分布非常复杂,在修补区域附近出现应力集中现象,因此引入局部应力应变法应对修补区边缘的应力集中导致的失效分析,在剩余强度衰减模型的基础上,建立了复合材料修补结构的疲劳寿命预测模型,由此分析发现胶粘层的最大剪应力、等效应力以及最大主应力都与疲劳次数有很强的相关性。

QUARESIMIN等[33-34]研究单搭接胶接结构在拉伸疲劳载荷作用下的疲劳行为,结果发现明显的断裂发生在小裂纹聚集的位置,长的搭接长度和过渡拐角填充胶层可以有效改善性能。

SRIDHAR等[35]观察到失效起始始终发生在粘附界面。随后的裂纹扩展主要导致靠近该界面的相邻第一角度层的层间破坏。静态和疲劳强度值都随着粘结层厚度的增加而减小,采用基于应力的分析来研究用相对厚的环氧树脂粘合的厚玻璃纤维增强环氧层压板的单轴拉伸行为,发现胶接结构的广义应力强度因子提供了预测和实验测量之间的良好相关性。

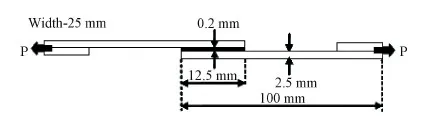

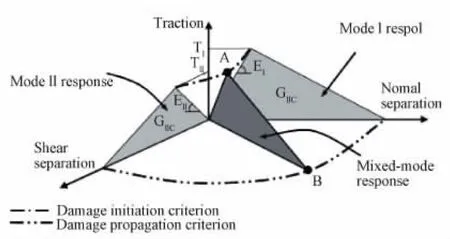

粘聚区模型在侧重微观机理研究的疲劳预测分析方法中经常出现。KHORAMISHAD等[36]通过基于粘聚区模型数值模拟方法研究了不同幅值疲劳加载作用下的胶接结构,结果证明该模型可以有效地分析幅值的影响,参见图1和图2。

图1 单搭接胶接接头[37]

图2 混合模式双线性牵引分离准则[37]

DE MOURA M F S F[37-40]采用粘聚区模型,基于Ⅰ型、Ⅱ型裂纹扩展机理研究了复合材料胶接结构的性能,应用疲劳裂纹扩展速率与能量释放速率变化关系的Paris-law,通过等效裂纹长度方法估算能量释放率。

JONES等[41]基于断裂力学理论,开展了“相似假说”结合裂纹驱动力的分析方法研究,这种方法可以将实验室测试的结果与在全尺寸飞机测试中的循环疲劳行为相关联。

PASCOE[42]概述了过去40年来疲劳驱动分层增长预测方法的发展情况,包括基于应力/应变的模型,基于断裂力学的模型,粘聚区模型和使用扩展有限元法的模型,并建议采用物理机制的方法,着重阐明机理,以全面了解分层扩展的问题。

综上所述,复合材料胶接结构不只包含复合材料结构的各类失效模式,还特别引入了胶接结构的失效模式,需要考虑复合材料纤维、基体、层间、胶层、复合材料与胶层的界面等多部件的复杂耦合失效模式,基于经验的S-N曲线会给出复合材料胶接结构的直观的寿命载荷关系,通过数值模拟方法也可以对细观的失效机理进行深入剖析,两者相结合可以实现对复合材料胶接结构的疲劳失效机理和寿命分析,但是目前仍旧缺乏有效的试验监测机制和数值模拟分析方法。

4 复合材料胶接结构的疲劳预测方法

复合材料胶接结构可以视作一种新型复合材料,包括基体、纤维、胶黏剂,复合材料胶接结构的疲劳失效特性更为复杂,复合材料胶接结构的失效模式不仅包括复合材料结构常见的四种,基体开裂、纤维断裂、基体纤维界面脱粘、分层,还包括胶层失效、胶层与复合材料的界面失效,当然通常出现的失效模式大部分为复合型失效模式。那么如此复杂的失效机理,如果经过大量的试验数据佐证,通过S-N或者F-N曲线的疲劳寿命模型开展疲劳寿命预测以及基于剩余强度、剩余刚度模型进行疲劳失效的分析研究都是有效的,但是与复合材料相同的是,基于宏观唯象的方法还是没有办法将内部失效机理研究清楚,因此采用基于物理机制的疲劳分析方法是必要的。

多种失效模式同时发生,但是不同形式的载荷对应的主导失效模式不同,因此需要针对具体问题,分别分析主导的失效模式以及每种失效类型对性能的影响。基体开裂、纤维断裂、分层的疲劳失效机理的研究方法目前已开展了很多,对于胶层脱粘的机理与分层的机理的相近但又不相同,采用VCCT的分层失效分析方法不适用于胶层的界面失效预测,大多分析静态失效的胶接结构研究学者多采用粘聚区模型进行分析,而粘聚区模型相关参数需要通过一些胶黏剂拉伸剪切剥离以及I型II型脱粘试验确定,结合有限元分析方法,建立疲劳失效准则,建立一套基于物理机制的复合材料胶接结构疲劳损伤及寿命预测有限元模型。

5 结 论

本文从复合材料单层板、层压板、层间以及胶接界面等研究对象的疲劳特性分析方法入手,综述了国内外学者在复合材料结构、胶接结构的疲劳特性及寿命预测方法等方面的进展。

复合材料胶接结构可视作一种新型复合材料,包括基体、纤维、胶黏剂,研究分析过程需要化繁为简,将各种失效模式剥离开来进行失效机理分析,经过以上调研与分析,基于复合材料的疲劳特性研究基础,将S-N曲线疲劳寿命预测方法、累积损伤理论法、基于物理机制的疲劳损伤预测模型这几种方法结合起来,可以建立一套有效表征复合材料胶接结构的疲劳损伤特性和疲劳寿命预测方法。