碳纤维增强铜基复合材料(Cf/Cu)中碳纤维表面改性与结合界面性能的研究现状

2021-11-16刘建秀贾旭钢樊江磊周向葵

刘建秀,贾旭钢,樊江磊,吴 深,王 艳,周向葵

(郑州轻工业大学 机电工程学院,河南 郑州 450002)

1 前 言

铜基复合材料具有良好的导电和导热性、优异的摩擦磨损性和延展性等特点。但铜基体强度不高且高温下会发生软化,导致强度、刚度等力学性能下降,因此通常会对铜基复合材料进行强韧化处理来提高其力学性能[1-2]。碳纤维具有高比强度、耐磨损、耐腐蚀、以及与金属相似的导电导热性等一系列优点[3]。正是因为铜基复合材料和碳纤维具有各自良好的特性,从20世纪60年代开始学者们进行了大量地探索,期望在保留铜基复合材料导电、导热等优良性能的基础上,同时获得碳纤维优异的力学性能。经国内外众多高校和科研机构的研究,碳纤维增强铜基复合材料(Cf/Cu)的耐磨性、硬度、强度等性能得到了显著的提升。目前,Cf/Cu作为耐磨材料、电子元件材料和航空航天材料等得到了广泛应用[4-5]。

然而,由于碳纤维与铜的润湿性较差、两者既不互溶也不发生化学反应,使得碳纤维与铜基体之间为机械结合,界面结合强度不高,容易产生孔洞、裂缝等缺陷。当基体承受外加载荷时碳纤维容易从基体中拔出,其优异的力学性能无法充分发挥。另一方面,在对碳纤维进行预处理时酸碱会对碳纤维造成蚀刻甚至表面裂纹,导致碳纤维抗拉强度下降[6]。目前,Cf/Cu的制备工艺根据铜基体是否转化为液相分为固态法和液态法。固态法是指铜基体处于熔点以下的制备方法,常见的固态法有粉末冶金法、扩散黏结法、热压法等,其实质是在高温高压下粉末颗粒之间形成扩散粘结。固态法容易因碳纤维分布不均匀出现团聚,在团聚碳纤维周围会出现大量空隙和裂纹导致复合材料综合性能降低[7]。同时,在固态法制备过程中高温、高压容易对碳纤维造成损伤。并且高温环境下碳纤维会与复合材料中的一些合金元素发生严重的界面反应,例如:碳纤维在高温环境下会与Fe生成脆性瘤状物Fe3C,引起碳纤维与基体的界面脆性断裂[8];Ni会引起碳纤维石墨化,在Ni的催化作用下当温度高于600 ℃时碳纤维强度开始下降,900 ℃时碳纤维强度下降35%[9]。液态法是指铜基体在熔融状态下利用液态金属的流动性与碳纤维进行结合。例如挤压铸造法和金属浸渍法等。但是,由于金属液体流动性不强,液态法制备Cf/Cu时容易出现“纤维结团”现象,且液态法受压力、温度、冷却速度等工艺参数影响较大,目前多采用液态法制备镁、铝基复合材料[10-12]。

由于Cf/Cu具有良好的可设计性,随着研究不断深入,Cf/Cu作为耐磨材料、电子元件材料等得到广泛应用[13]。但是,碳纤维与基体的结合强度较低依旧是困扰Cf/Cu广泛应用的主要因素并且制备工艺复杂、成本较高。本文论述了金属镀层、碳纤维结构特性、制备工艺、合金元素对Cf/Cu性能的影响,对Cf/Cu的发展前景进行了分析和展望。

2 碳纤维镀层对Cf/Cu性能的影响

Cf/Cu的综合性能很大程度上取决于碳纤维与铜基体的界面结合强度,因此,通过改善界面结合性能来提高界面结合强度引起了众多学者地关注。其中,最常用的表面处理方法为在碳纤维表面包覆金属镀层,如铜镀层、镍镀层以及复合镀层等,将碳纤维与基体之间由弱的机械结合转化为结合强度更高的冶金结合。

2.1 单镀层对Cf/Cu性能的影响

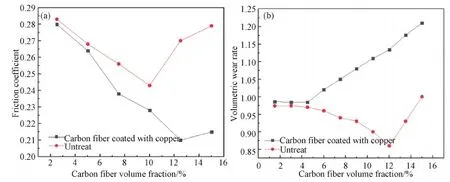

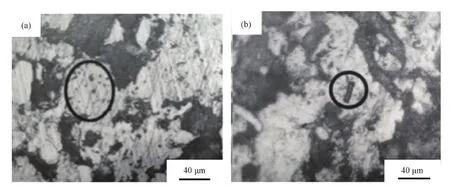

未包覆镀层的碳纤维可以明显提高Cf/Cu的力学性能并降低其摩擦系数和磨损率,但是,碳纤维容易出现团聚现象并且铜层剥落现象明显。研究表明,碳纤维能够改善铜基复合材料的力学性能和摩擦磨损性能,但受限于两者之间的结合强度,碳纤维难以充分发挥其优异性能,反而容易引入缺陷[14-17]。铜镀层能够提高碳纤维与基体的相容性并且不会与碳纤维生成碳化物,是一种常见的镀覆材料。欧阳雯婧等[18]通过研究镀铜处理碳纤维对Cf/Cu性能的影响发现镀铜碳纤维在基体中分布更加均匀,界面性能优于未镀覆的复合材料。但是,当碳纤维含量增多时依旧出现了团聚现象,严重削弱了Cf/Cu的抗拉强度。唐谊平等[19]通过在Cf/Cu中添加镀铜短碳纤维,发现碳纤维在基体中分布较均匀,铜基体与碳纤维浸润良好,无孔洞或缝隙。然而,在冷压成型阶段碳纤维会发生断裂且碳纤维体积分数大于23.3%时由于孔洞增加致密度降低无法压制成型。杨浩等[20]在模拟实际工况条件下研究了碳纤维镀铜对Cf/Cu摩擦磨损性能的影响(见图1)。实验发现碳纤维镀铜的Cf/Cu的摩擦系数和体积磨损率都要低于未镀铜处理的Cf/Cu。

图1 碳纤维含量对铜基复合材料摩擦系数(a)和体积磨损率(b)的影响[20]

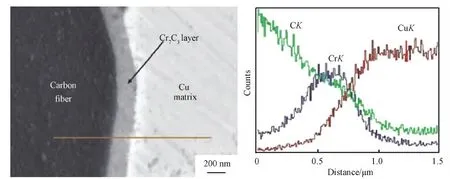

陈文革等[21]实验发现碳纤维镀Cr能够改善碳纤维与铜基体的界面性能并且减少碳纤维团聚和偏析现象。但是,当碳纤维含量较高时,基体中仍会出现碳纤维簇,碳纤维簇会阻碍原子迁移和烧结颈长大,在纤维簇中产生孔隙,造成Cf/Cu密度和硬度降低。张昊明等[22]研究了镀铬碳纤维对Cf/Cu的影响,发现Cr镀层与碳纤维发生化学结合生成薄层界面Cr7C3,少量的Cr与铜基体发生扩散结合(见图2),结合界面由机械结合转化为冶金结合,提高了Cf/Cu的综合性能。

图2 镀Cr CFS(55 vol%)/Cu复合材料的界面分析[21]

通过对比发现,在碳纤维表面镀覆金属对于Cf/Cu的综合性能有显著的提升,但当碳纤维含量增加时依旧会出现偏析团聚现象。因此,下一步应重点研究碳纤维含量、镀层对于Cf/Cu的影响,使得碳纤维能够大量存在且均匀分布于Cf/Cu。

2.2 复合镀层对Cf/Cu性能的影响

多镀层碳纤维可以更好地提升碳纤维与铜基体的界面结合强度,赵晓宏等[23]通过对碳纤维两次镀铜制备了包覆更均匀、结合力更强的镀铜碳纤维,并使用双镀铜碳纤维制备了Cf/Cu,对比发现双镀铜碳纤维在基体中分布更加均匀且与基体的界面结合良好,未出现空洞裂纹现象。

碳纤维与Ni的润湿性良好且不发生化学反应,在850 ℃高温下通过Ni扩散可以修复Cf内部结构缺陷,一定程度上可以提高碳纤维的力学性能。高昌琦[24]在碳纤维表面镀覆Ni/Cu(先镀Ni再镀Cu)复合镀层,再制备了Cf/Cu。发现碳纤维与基体间界面性能优异,利用Ni/Cu双镀层碳纤维制成的Cf/Cu在烧结过程中Ni与Cu形成镍铜固溶体改善了碳纤维与铜基体的润湿性,提高了界面强度,使得Cf/Cu的拉伸强度和塑性变形能力得到了显著提升。

孙守金等[28]在碳纤维表面镀Cu后再镀Fe,用双镀层碳纤维制备了Cf/Cu。实验表明在高温高压环境下,Fe会通过铜镀层向碳纤维表面扩散,与碳纤维发生反应,生成金属化合物Fe3C。在对Cf/Cu弯曲强度测试时,碳纤维与铜基体的界面呈现脆性断裂,并且在碳纤维表面分布着一些不连续的瘤状物Fe3C,Fe3C通过与基体产生钉扎效应来增强界面结合强度,提高其力学性能。

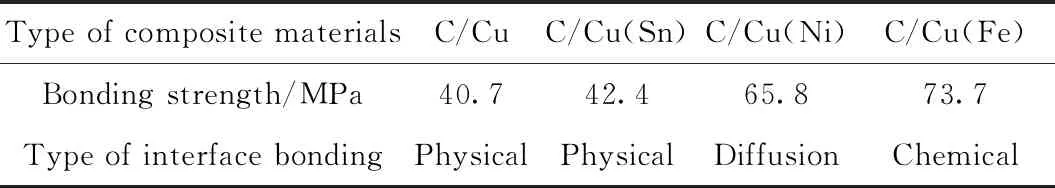

王玉林等[26]为了探究界面强度对Cf/Cu热膨胀性能的影响,在制备了三镀层碳纤维(第一层Cu,第二层(Sn、Ni、Fe),第三层Cu)后制备了Cf/Cu,实验发现:Cf/Cu(Fe)的化学结合强度大于Cf/Cu(Ni)的扩散结合强度并大于Cf/Cu(Sn)和Cf/Cu的机械结合强度(见表1)。并且界面结合强度越高热膨胀系数越小,尺寸越稳定。但是界面结合强度对Cf/Cu的降温收缩性影响不大。

表1 铜基复合材料结合强度的测量值[25]

综上所述,使用多镀层碳纤维制得的Cf/Cu具有更加优异的性能,但是多镀层Cf/Cu制备过程更加复杂,并且镀层、碳纤维、基体之间反应理论还不全面,制备工艺需进一步研究,限制了Cf/Cu的深入发展。

3 碳纤维结构特性与制备工艺对Cf/Cu性能的影响

Cf/Cu的制备工艺多种多样,通过改变制备工艺可以获得性能各异的复合材料,但是在制备中要遵循以下原则[26]:(1)在制备过程中避免温度、压力等因素对碳纤维性能造成损伤;(2)避免碳纤维与基体材料在高温环境下生成有害金属化合物;(3)使碳纤维在基体中分布均匀,减少偏析、团聚现象地发生;(4)应保证碳纤维与基体间建立良好的界面结合,得到良好的综合性能。

3.1 碳纤维结构特性对Cf/Cu性能的影响

龙卧云等[27]研究了镀铜碳纤维含量对Cf/Cu性能的影响,发现随碳纤维含量增加Cf/Cu的硬度有所增加,但由于存在裂纹空隙,导致Cf/Cu的硬度低于纯铜的硬度。添加碳纤维后,Cf/Cu的磨损量快速上升,电导率保持稳定,当碳纤维含量>5%后磨损量趋于平稳,电导率快速下降。钟涛生等[28]通过实验发现,当碳纤维含量超过3.5%时,在脱模和烧结后,弹性后效和体积效应会使Cf/Cu的空隙、裂纹增加,导致Cf/Cu的密度、强度、耐磨性和导电性下降。

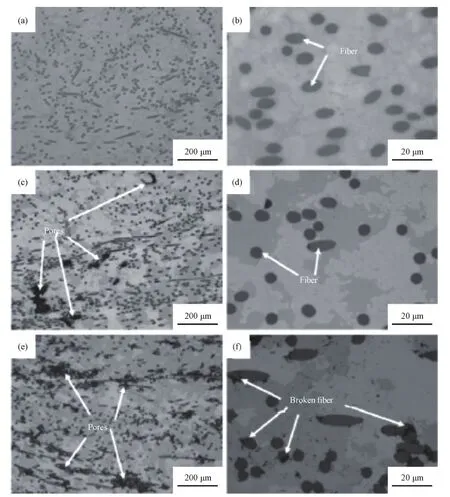

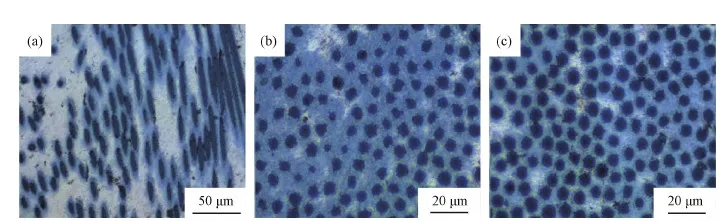

陈达等[29]通过添加1~3 mm长度的碳纤维,研究了碳纤维长度对Cf/Cu性能的影响。结果表明Cf/Cu的密度随碳纤维长度的增加而降低,2 mm长度碳纤维下降较小,3 mm长度碳纤维下降的幅度较大。随着碳纤维长度的增加Cf/Cu内部裂纹和孔洞的数量明显增加并且出现了碳纤维破损的现象,说明碳纤维过长会导致碳纤维在基体内产生偏析并且碳纤维自身会缠绕打结,造成Cf/Cu力学性能下降(见图3)。实验表明添加1 mm碳纤维的Cf/Cu强度提升65%,而添加3 mm碳纤维的Cf/Cu强度反而降低了28%。

图3 三种纤维长度的Cf/Cu 复合材料金相照片[29] (a), (b) 1 mm; (c), (d) 2 mm; (e),(f) 3 mm

碳纤维长丝经处理、研磨制得的碳纤维粉保留了碳纤维高强度、耐摩擦、耐腐蚀等优良性能,在复合材料中得到了广泛应用。用碳纤维粉替代碳纤维可以省去对碳纤维的预处理过程,简化Cf/Cu制备工艺。宋阳[30]研究了碳纤维粉对于铜基摩擦材料性能的影响。发现碳纤维颗粒独立存在于基体中与基体结合不紧密和一定的偏析现象(见图4)。加入碳纤维粉后密度呈先上升后下降的趋势。随着碳纤维含量增加,Cf/Cu的硬度先上升后下降且碳纤维粒度越大影响越明显。由于碳纤维与基体间浸润性不好,两者不能良好结合,不同尺寸和含量的碳纤维粉在不同转速下的摩擦系数波动较大,但加入碳纤维粉能够提高材料的耐磨性且碳纤维粉优异的热导率也能够充分发挥。

图4 金相显微镜下的碳纤维[30] (a) 碳纤维在样品中的分布; (b) 样品中的碳纤维颗粒

以上的研究通过改变碳纤维含量、结构特性等,进一步从多个方向研究了碳纤维对铜基复合材料的增强作用,为Cf/Cu的深入研究和生产应用提供了理论基础。研究结果表明:碳纤维的结构特性对于Cf/Cu的各项性能的影响受碳纤维与基体的界面结合性影响较大,所以界面性能依旧是制约Cf/Cu发展的关键。

3.2 制备工艺对Cf/Cu性能的影响

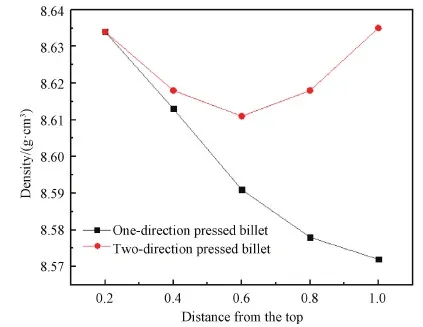

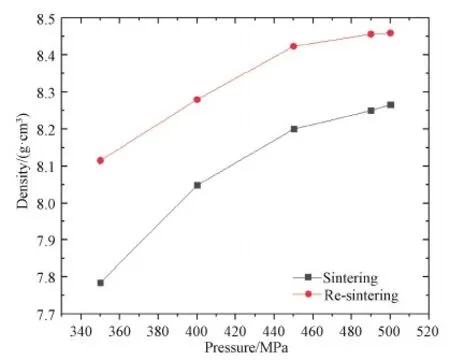

目前,主要采用粉末冶金法制备Cf/Cu,烧结压力、时间、温度等工艺参数对其性能有着重要影响。李小红、钟涛生等[31-32]研究了压力、温度、时间对Cf/Cu性能的影响。研究发现随压力增加,Cf/Cu的密度和强度先是快速增加,但当压力达到240 MPa时增加变得缓慢;随着烧结温度增加Cf/Cu密度和压溃强度增加,当达到800 ℃时密度基本保持不变,压溃强度反而下降;随着保温时间的延长,密度、强度和摩擦性能显著提高后趋于稳定。此外,钟涛生等还研究了双向压制对于Cf/Cu密度的影响(见图5),发现双向压制后Cf/Cu密度变化平缓,并且密度分布更均匀。高雷[33]研究了复压复烧对Cf/Cu密度的影响,结果表明复压复烧后Cf/Cu的密度明显增大(见图6),说明复压复烧可以有效地减少碳纤维的弹性后效,并且在高温高压下金属粉末经过充分的塑性变形使得基体内部的空隙减小。

图5 坯体密度分布曲线[32]

图6 复压复烧对密度的影响[33]

Cf/Cu的制备工艺多种多样,但目前针对Cf/Cu地研究主要集中在粉末冶金法,对于其他的制备工艺研究较少,尤其是液态法制备Cf/Cu。因此,进一步探索制造新工艺对于Cf/Cu的开发应用有着广阔的提升空间。

4 基体合金化对Cf/Cu性能的影响

未经处理的碳纤维与铜基体属于物理结合,依靠碳纤维与基体间的摩擦力来传递载荷,这种结合类型承载能力较小,不能充分发挥碳纤维优异的力学性能[34]。加入某些合金元素后,碳纤维与铜基体转化为化学结合或者是界面互溶,依靠化合物界面层或者是扩散界面层来提高碳纤维与基体的结合能力。

4.1 合金元素通过金属化合物对Cf/Cu性能的影响

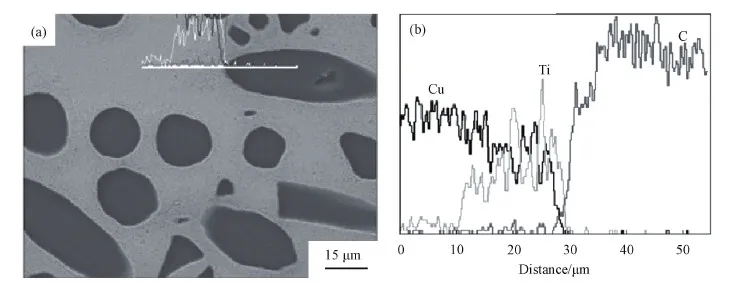

在基体中添加Ti可以改善碳纤维与铜基体的润湿性,而且Ti在高温环境下可与碳纤维生成稳定的化合物TiC,高硬度和高稳定性的TiC可以提高Cf/Cu的综合性能。胡锐等[35]发现Ti能够提高碳纤维与铜基体亲和力,并且在Cf/Cu制备过程中Ti会向碳纤维方向聚集,导致界面处Ti含量最高。实验发现Cf/Cu的界面由Cu、TiC、C组成(见图7),稳定的TiC作为强化相使Cf/Cu有更高的硬度和耐磨性。

图7 含Ti复合材料界而照片(a)及界而元素EDS元素线扫描曲线(b)[35]

HE等[36]对比了添加1.5%Ti和未加Ti的Cf/Cu,发现硬度和抗弯强度分别提高了63%和47%,并且耐磨性得到了显著的提高,当添加量为1%时,耐磨性最好且电阻率最低。为改善碳纤维与铜基体间的润湿性,提高界面结合强度,王亚丽[37]通过添加亲碳纤维元素Zr来提高Cf/Cu的界面性能。发现随着Zr含量的增加界面层厚度增加,孔隙率降低,致密度升高(见图8)。检测发现碳纤维与基体界面层由铜相、碳化锆、富铜层和碳相组成。

图8 含Zr的Cf/Cu金相显微图[36] (a) Zr:10%, (b) Zr:20%, (c) Zr:30%

添加合适的合金元素能够提高Cf/Cu的硬度、强度、导电性、耐磨性等性能,但是,当合金元素与碳纤维或者铜基体发生化学反应界面时往往会生成脆性化合物导致界面强度降低。此外,合金元素与碳纤维生成化合物时会对碳纤维造成损伤,降低碳纤维的相对含量。因此为了充分利用合金元素的改善作用应着重探讨添加剂的含量和分布以及多种合金元素的综合作用效果。

4.2 合金元素通过固溶体对Cf/Cu性能的影响

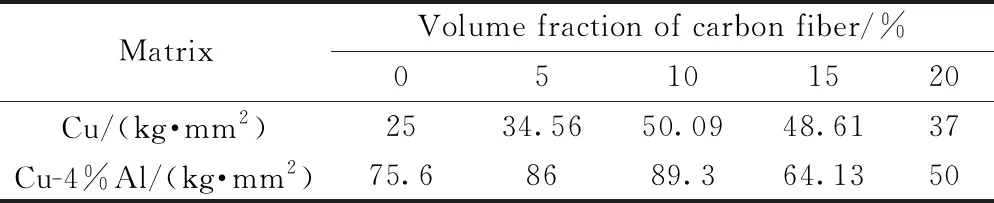

在基体中添加合金元素进行合金化处理可以提高铜基体的力学性能,通过合金元素、铜基体、碳纤维相互作用形成具备特殊组织的合金可以提高Cf/Cu的综合性能[2]。XU等[38]在Cf/Cu中加入Sn元素,对比发现Sn能够明显提高Cf/Cu的硬度。磨损类型由黏着磨损转化为磨粒磨损,随Sn含量的增加摩擦系数减小。同时研究了Al对Cf/Cu性能的影响,发现Al会与铜基体形成固溶体,提高基体的硬度,减少基体变形(见表2)。在摩擦磨损性能测试中发现添加Al的Cf/Cu为磨料磨损,而且由于摩擦热的作用在摩擦表面层形成Al2O3。Al2O3颗粒与基体产生钉扎效应,进一步提高了复合材料的耐磨性,降低摩擦系数。

表2 Cf/Cu试样的显微硬度(HV)[38]

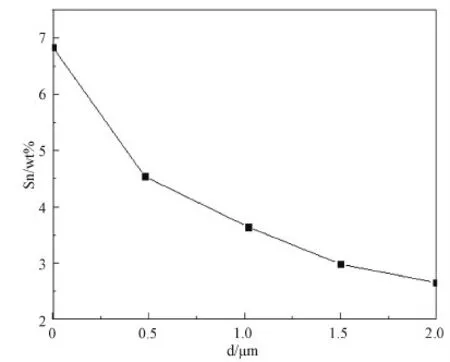

甘永学等[39]通过在Cf/Cu中添加Sn,研究了基体内Sn沿碳纤维径向不同距离处的含量,结果表明碳纤维与Sn有很强的亲和力,Sn会在基体中产生迁移聚集,促使Sn在碳纤维附近富集。在碳纤维表面Sn的浓度最高,离表面越远浓度越低(见图9)。Sn在碳纤维周围富集会与铜生成脆性界面铜锡固溶体,对碳纤维与铜基体界面造成不利影响。

图9 锡在Cf/Cu复合材料中的分布[39]

高雷[33]研究了Cr对于Cf/Cu性能的影响,发现随Cr含量的增加Cf/Cu的密度先是快速下降后趋于平稳。Cr一方面与铜基体互溶形成溶解界面层,另一方面Cr与碳纤维生成化合物Cr7C3和Cr3C2,溶解界面层和化合物Cr7C3、Cr3C2能够提高Cf/Cu的界面强度。ZHANG等[40]在Cf/Cu中同时加入Ti和Cr发现在高温环境下Cr固溶于铜基体中,Ti与碳纤维生成TiC位于碳纤维与铜基体界面处。实验表明Ti和Cr能够提高碳纤维与铜基体的润湿性和基体强度。

通过合金元素生成固溶体可以提高Cf/Cu的综合性能。但是,合金元素主要以固溶强化的形式来提高基体的力学性能,对于改善碳纤维与铜基体之间的润湿性、增强界面强度效果不明显,甚至脆性固溶体反而会降低基体的强度。

5 结 论

Cf/Cu兼具碳纤维和铜基复合材料的性能优势具有广阔的发展空间,然而对其制备加工仍存在较多亟待解决的问题。首先,碳纤维难以在基体中均匀分散,造成复合材料出现缺陷;其次,两者间界面强度仍是制约碳纤维性能发挥的桎梏。为进一步提升Cf/Cu的综合性能,实现其在极端恶劣的环境中更广泛的应用。对此,今后的研究重点应该放在以下两方面:(1)通过改善碳纤维镀覆工艺,提升碳纤维与基体之间的结合强度。(2)应深入研究碳纤维、基体、合金元素之间在制备过程中的综合反应。