碳化硅控制器用冷却结构设计与测试

2021-11-16陈登峰秦基伟

陈登峰,秦基伟,陈 雷

(1.上海汽车电驱动有限公司,上海 201806;2.上海电驱动股份有限公司,上海 201806)

0 引 言

随着电动汽车行业的不断发展,作为电动汽车的三大核心技术之一,电机控制器的发展趋势是高功率、高效率、高集成度、高功率密度[1]。SiC功率器件具有耐压高、开关速度快、开关损耗小、效率高的优点,能够极大地提高电动汽车用电机控制器的功率密度[2-7]。近年来,行业里面对于SiC功率器件在电机控制器中的应用研究也越来越深入,国外零部件企业,如电装、博世、德尔福和特斯拉以及国内企业如比亚迪,均已推出量产化的碳化硅控制器,汇川、电驱动、中车等企业也都在积极开发碳化硅控制器产品,因此,碳化硅的应用也必将成为下一代电机控制器的主流发展趋势。碳化硅控制器高频及高功率密度的特点,使其工作时的发热量急剧增大,其中碳化硅模块和薄膜电容是控制器中发热量最大、对温度最为敏感的器件,并且在整个控制器中起到关键作用,因此碳化硅模块和薄膜电容高效冷却结构的设计是保证控制器正常工作的关键。传统基于IGBT封装模块设计的控制器,通常在控制器箱体的底面设置水道实现对功率器件的单侧冷却[8-10],冷却效率不高。如果能够设计出一种可以两侧同时对碳化硅模块进行冷却的结构,那么就可以大幅度提高碳化硅模块的电流输出能力,进而提升其功率密度。

本文针对一款碳化硅控制器在高频工况下的冷却需求,设计了与之相匹配的冷却结构,详细介绍了该冷却结构。为了研究冷却系统的散热效果,分别进行了热仿真和温升实验,分析了碳化硅模块在峰值工况及电容在额定工况下工作时的温度分布规律。测试结果表明,本文所设计的冷却结构具有散热效果好的优点,能够满足碳化硅控制器的散热需求,对于同类碳化硅模块及电容的散热结构设计具有重要的指导意义。

1 控制器总体设计

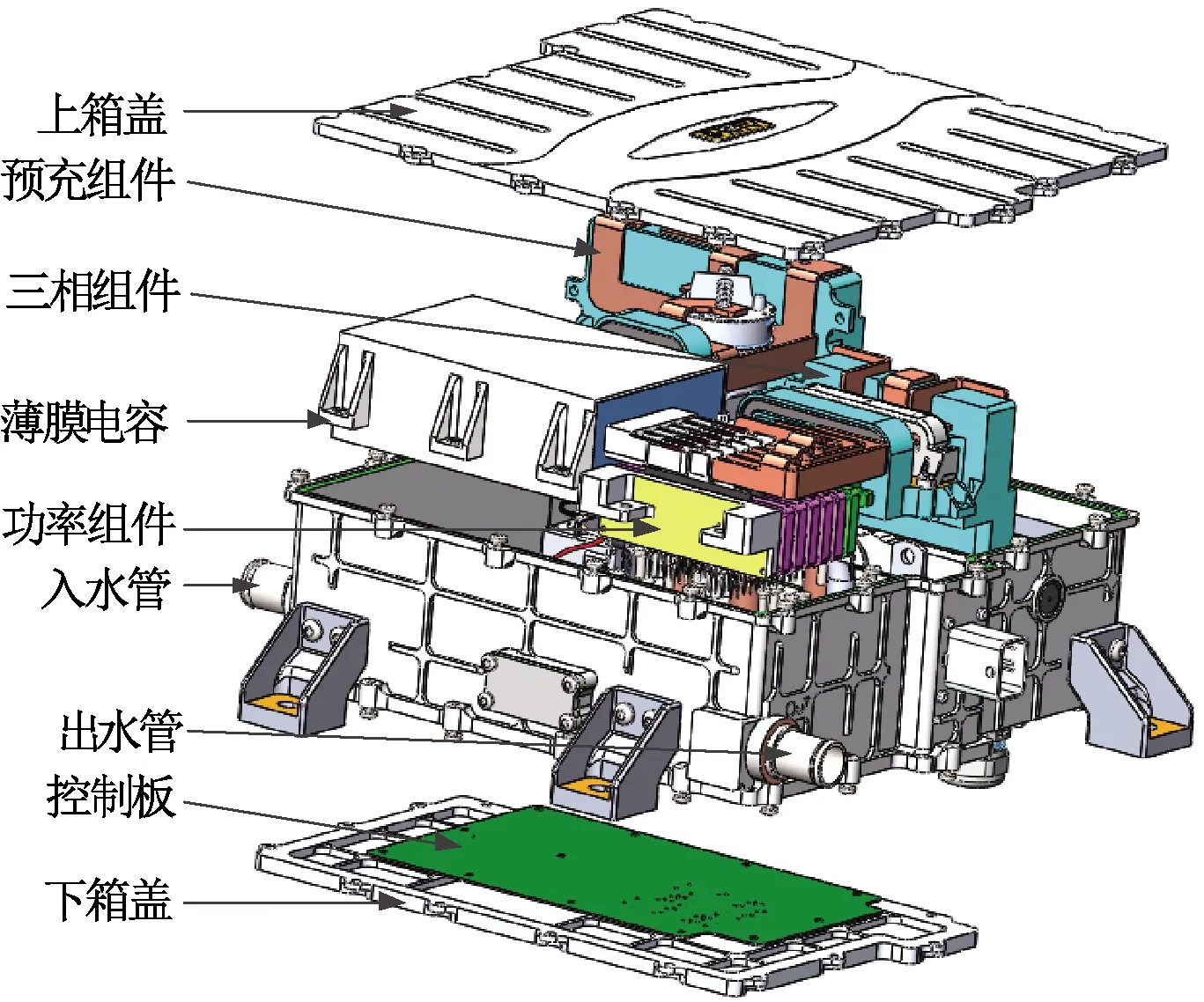

本文所设计的碳化硅控制器,主要组成如图1所示。碳化硅控制器采用6个碳化硅模块(型号:MD800HFX120N3S)层叠布置,通过冷却结构夹紧固定形成一个功率组件,控制板与驱动板集成一体化,固定在箱体底部,预充组件、三相组件和薄膜电容均安装固定在箱体内部,并且功率组件的输入端子与输出端子分别与薄膜电容输出端子、三相组件中的铜排采用激光焊接实现电气连接,此种连接方式不仅牢固可靠,而且连接处导电性能好,省去了螺栓连接,也避免了螺栓松动的风险[11]。

图1 碳化硅控制器结构布置方案

2 控制器冷却结构设计

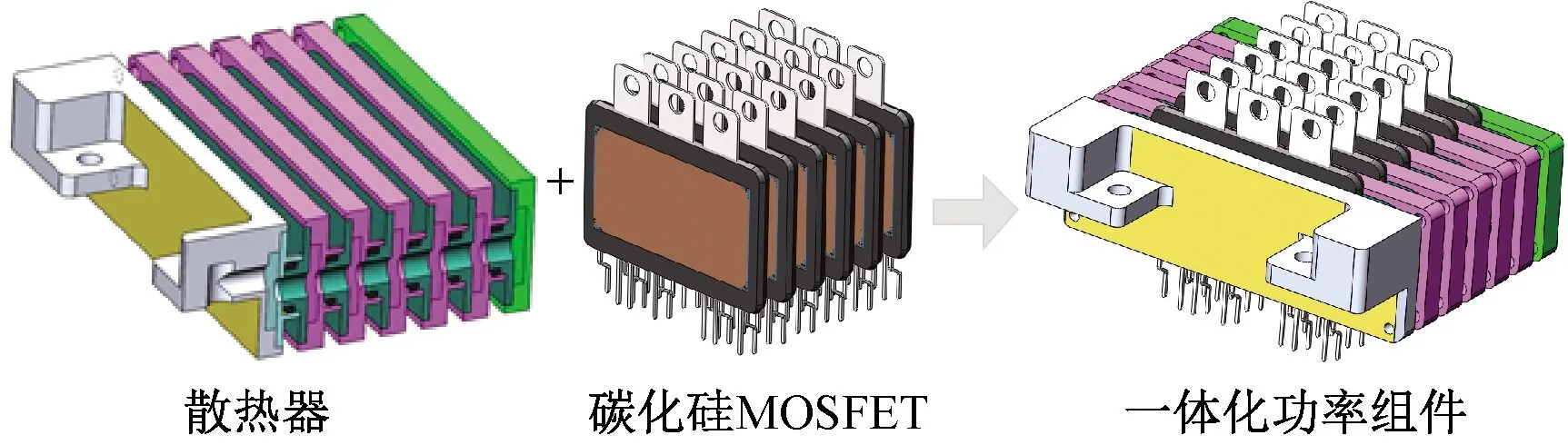

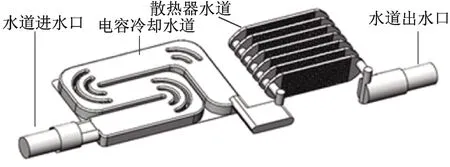

碳化硅模块是控制器内部发热量最大的器件,尤其在峰值工况下,模块芯片的瞬时温升非常高,如果超出芯片的结温,会使其发生故障,甚至导致整个控制器的损毁。为了对碳化硅模块进行更好的散热,本文设计了7通道并联冷却结构,如图2所示。该冷却结构由多个水冷板彼此配合叠加而成,每个水冷板均是由上下两个盖板夹紧中间散热翅片通过真空钎焊完成,相邻两个水冷板中间的空隙用来填装碳化硅模块,这样碳化硅模块的上底面和下底面同时被相邻两个水冷板夹紧,可以实现对模块的两个底面同时散热。并且,每个水冷板都含有一个入水口、一个出水口、两个连接孔和一个空腔,下一级水冷板的入水口和出水口与上一级水冷板的两个连接孔相互贯通,连接部位通过O形圈实现径向密封,从而形成了7通道并联冷却水道。碳化硅模块的两个散热面在夹紧装置的作用下紧贴水冷板,实现双面同时冷却,冷却效率提升一倍。

图2 功率组件

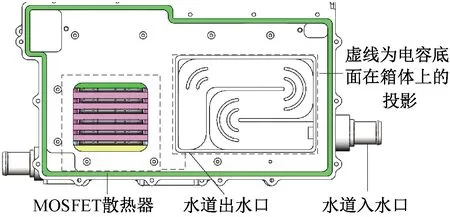

由于电容在高频条件下工作发热严重,在箱体上设计了冷却水道,如图3所示。从图3中可以看出,冷却水道位于电容底部。为保证冷却水道的密封,采用搅拌摩擦焊工艺将盖板焊接在水道顶面。由于冷却水道入水口即控制器水道入水口,冷却水道的出水口与冷却结构入水口相连通,从而使冷却水道与冷却结构之间形成了串联式水道结构。

图3 薄膜电容底部冷却结构

3 控制器热仿真与分析

本文的碳化硅控制器装配6个碳化硅模块,薄膜电容固定在箱体底面,且薄膜电容的输出端与模块的输入端采用激光焊接固定。工作时,冷却液从控制器入水管进入,首先通过电容的冷却水道,然后经过冷却结构入水口,并均分为7股并联的水流流过水冷板,对碳化硅模块进行散热,最后汇聚到冷却结构出水口位置,并从控制器出水管流出,完成对整个控制器的冷却。冷却液在控制器中的流道模型如图4所示。

图4 流域模型

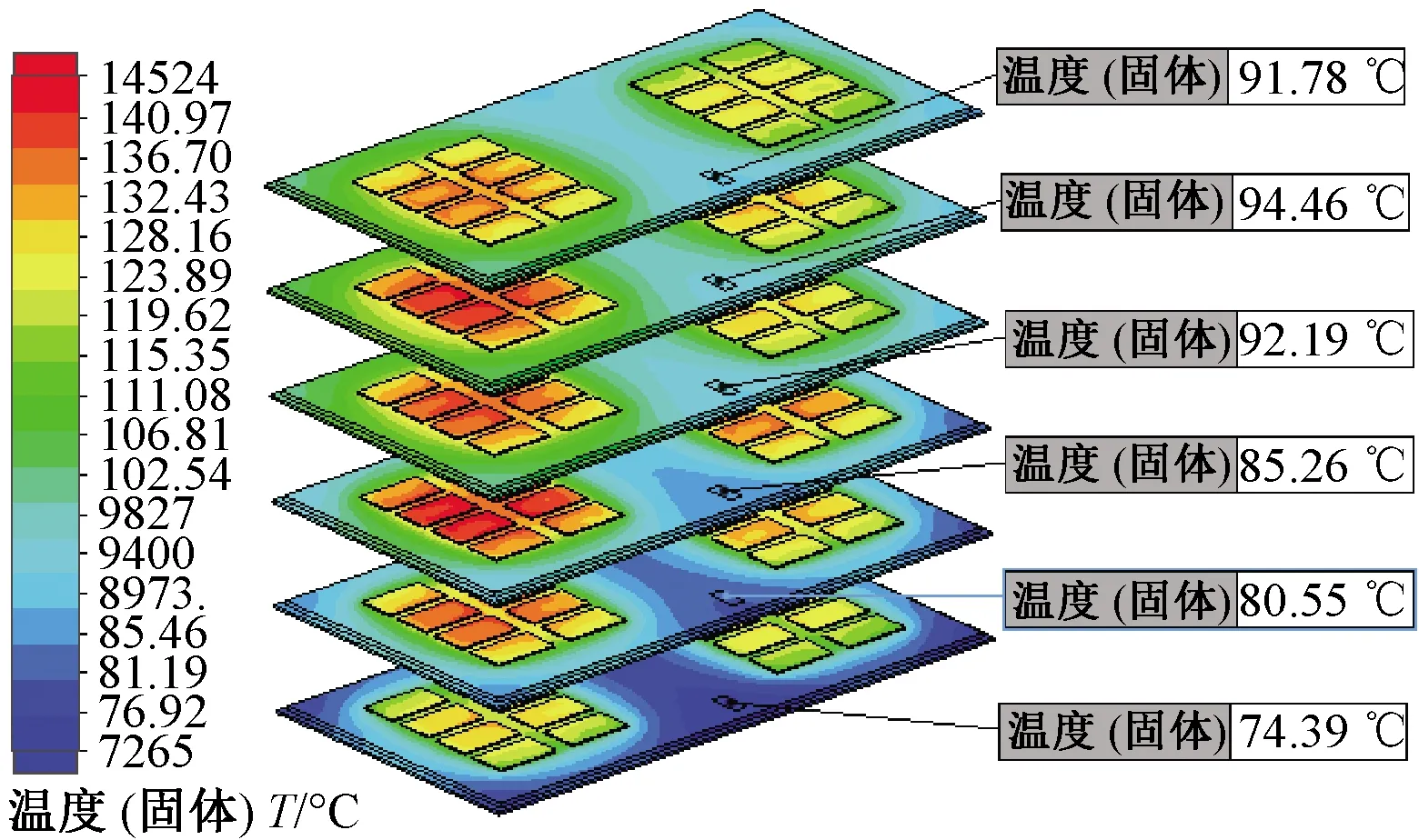

控制器处于峰值工况下,碳化硅模块会产生很高的瞬时温升,并对其正常的工作产生影响。因此,对峰值工况下的碳化硅模块进行了热仿真,碳化硅模块温度分布如图5所示。从图5可以看出,模块在峰值工况下芯片的最高温度为145.24 ℃,满足汽车级模块芯片结温长期使用不超过150 ℃的要求。

图5 模块温度分布

薄膜电容的温升考核一般基于额定工况进行,对控制器额定工况下的薄膜电容进行热仿真,以研究模块内部芯片的温度分布。电容温度分布如图6所示。从图6可以得出,额定工况下电容的温度最高为100.93 ℃,主要发生在电容中心部位的芯子处,满足汽车级薄膜电容长期使用温度不超过105 ℃的要求。

图6 电容温度分布

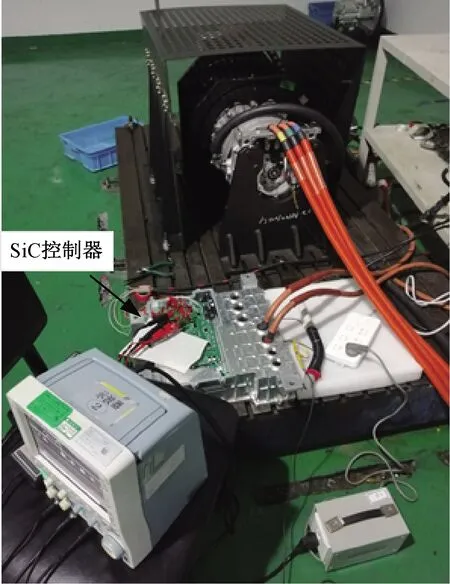

4 控制器温升测试

为了进一步研究本文所设计的碳化硅模块和薄膜电容的温升,制作了碳化硅控制器样机,并搭建实验台架对其进行温升测试。测试工况包括:峰值工况30 s及额定工况60 min,台架测试环境如图7所示。试验环境温度30 ℃,冷却液入口温度65 ℃,流量为12 L/min。

图7 控制器台架测试

峰值工况下碳化硅模块的温度随时间的变化如图8所示。由图8可以得出,碳化硅模块的温度在1.5 s后趋于稳定,稳定后实测NTC热敏电阻最高温度约94.5 ℃,可以满足长期耐温的使用要求。实测NTC热敏电阻的最高温度比仿真NTC热敏电阻处的温度高约4.2 ℃,误差率较小,说明仿真结果较准确。

图8 碳化硅温升实验数据

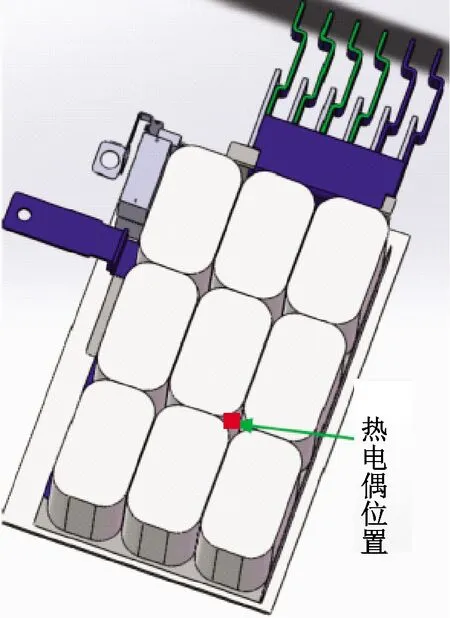

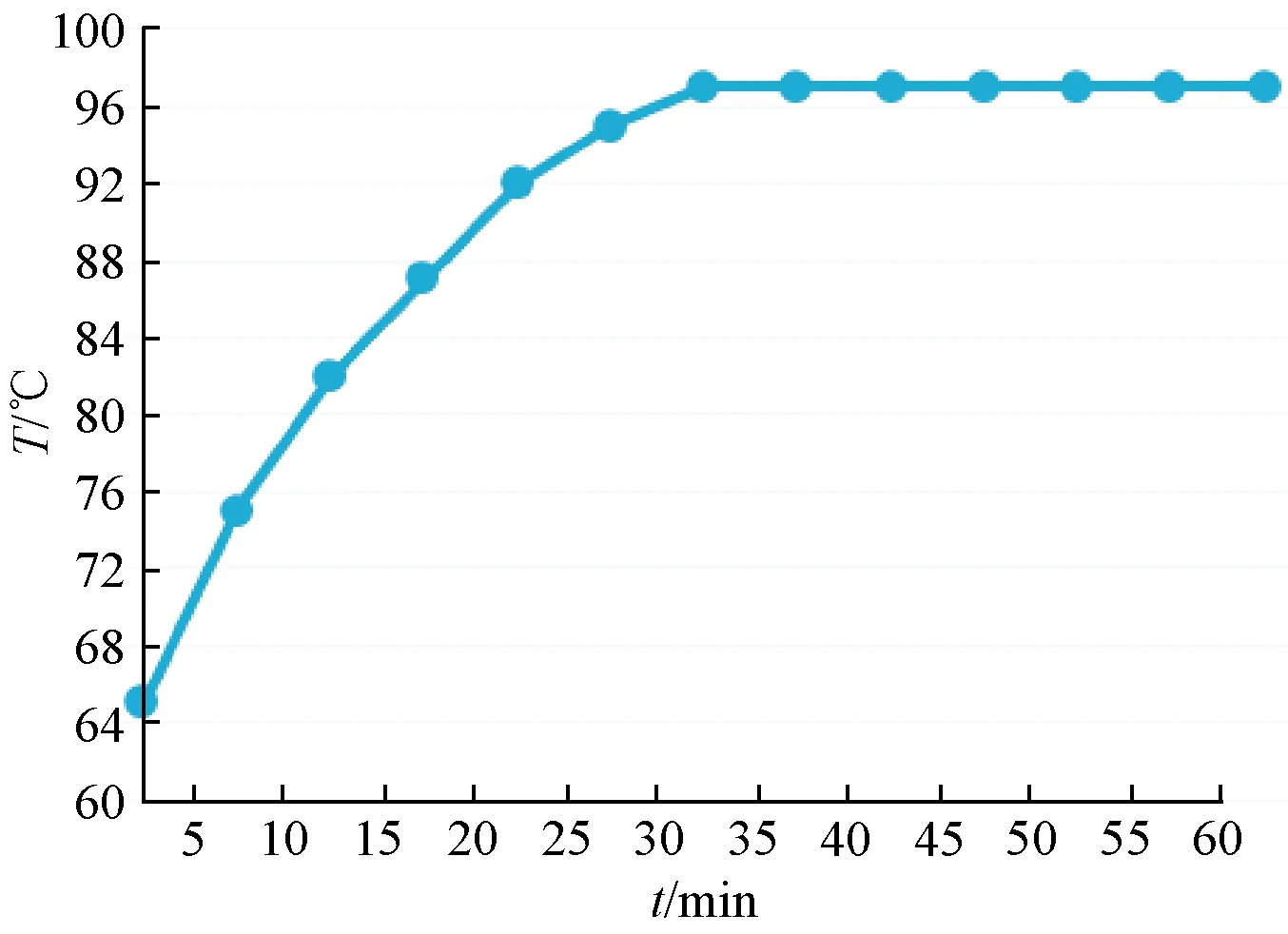

为方便测量电容内部温度,在电容内部埋设有热电偶,热电偶的埋设位置如图9所示。随后测试了额定工况下电容的温升,温升结果如图10所示。由图10可以得出,薄膜电容的温度在30 min后趋于稳定,稳定后实测热电偶处的温度为97 ℃,小于电容长时间工作可承受的最高温度(105 ℃),可以满足使用需求。实测热电偶的最高温度比仿真得到的最高温度低约3.9 ℃,分析主要原因是芯子内部的温度要高于热电偶测得的芯子表面温度,说明仿真结果较准确。

图9 热电偶埋设位置

图10 电容热电偶处温升测试数据

5 结 语

本文设计了一种碳化硅电机控制器,重点介绍了控制器冷却结构设计,根据本文的研究内容可以得出以下结论:

1)基于碳化硅模块开发了一款冷却结构,该冷却结构具有集成度高、结构紧凑、散热效果好的优点,能够满足碳化硅模块的散热需求。

2)碳化硅控制器的薄膜电容在高频条件下工作时发热严重,需要设计专门的冷却结构对其进行散热,才能有效地控制其温升。

3)热仿真可以较准确地预测功率器件的温升,对于冷却结构的设计具有重要的参考价值。